镁/氢化镁储热系统放热过程优化分析

沈 丹,赵长颖

(上海交通大学动力机械与工程教育部重点实验室,上海 200240)

随着化石燃料储量的日益减少和温室气体效应的日趋严重,未来的能源结构中,太阳能、风能、海洋能和地热能等可再生能源将成为重要的构成部分[1]。然而可再生能源普遍具有供应不连续、能量密度偏低等局限。为了满足能源供需之间不匹配的矛盾,并且提高可再生能源的利用效率,必须大力发展先进的能源储存技术[2]。

在能量转换与传递中,热能是最常见的形式,因此储热技术是当前发展较为迅速的能量储存技术。目前常见的储热方式有显热储热、潜热储热和热化学储热三种。显热和潜热储热的相关研究较为广泛,显热储热系统是通过改变储热介质的温度,利用其本身的热容量来储存热量;潜热储热系统是利用物质发生相变时的吸放热效应来进行储热[3]。相对于前两者而言,热化学储热的研究还比较少。热化学储热系统是利用可逆的化学反应,通过化学键的断裂和结合来进行热量的存储和释放[4]。热化学储热相对于其它两种储热方式,有两个明显的优点:热化学储热的储热密度大,同时储热损失较小;可以实现热量的季节性存储而不需要特殊的绝热措施。因此,热化学储热成为当前最具潜力的热能储存方式。

1 镁/氢化镁储热研究现状

本文所研究的镁/氢化镁热化学储热系统是一种极具潜力的储热系统。氢化镁中氢元素含量达到7.6%(质量分数),是所有双原子金属氢化物中最高的,其相应的储热密度达到了2827 kJ/kg。此外,镁含量丰富,价格低廉,毒性低,因此得到了较为广泛的研究。

Marty等[5]针对镁粉的吸氢过程数值研究了其传热传质现象,结果显示,向反应容器中添加冷却流体管道能够显著改善系统换热能力,从而提高吸氢反应速率;结果还说明,圆柱状的反应器结构虽然简单,但为了获得更为出色的换热能力,板式换热器技术可以用到氢化物反应器的设计中。Chaise等[6]对氢化镁反应器进行了数值模拟,结果表明氢化镁粉末较差的导热系数和系统较差的传热能力是限制反应速率的主要因素,但其模拟只考虑了固定的反应器壁面温度和反应床导热系数,忽略了其它工况下系统传热传质规律的分析。顾清之等[7]针对镁/氢化镁储热系统建立了二维非稳态数学模型,主要研究了不同壁面温度对放热功率的影响,但其没有考虑反应床当量导热系数对反应速率的影响。Meng等[8]基于太阳能储热系统,数值研究了其储热和放热过程,结果说明系统传热能力是影响整体工作性能的主导因素,但其仍然没有针对壁面温度和反应床有效导热系数进行深入的参数分析。

虽然目前关于镁/氢化镁反应器有一些研究,但绝大部分都没有针对反应器壁面温度和反应床当量导热系数这两个重要因素进行详细的参数分析,并且大部分研究结果都只是简单的说明系统反应速率随着其换热能力的提升而加快,没有提到在不同的壁面温度情况下,反应床的换热能力是否越强越好。因此本课题组针对镁/氢化镁储热系统,建立了二维非稳态数学模型,着重研究了不同的壁面温度和反应床当量导热系数对吸氢放热过程的影响。

2 模型的建立

2.1 物理模型

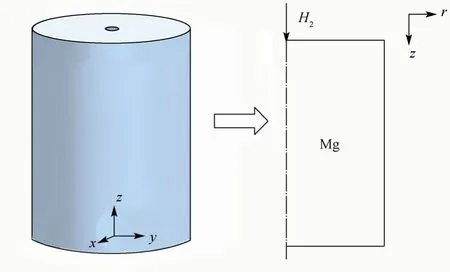

本课题组以最常见的圆柱形反应器为研究对象,由于其二维轴对称的性质,可只取图形的一半区域以减少计算量,如图1所示。圆柱体底面半径为R=30 mm,高度H=80 mm,内部填充金属镁粉。

图1 反应器简图 Fig.1 Schematic of the reactor

为了简化描述系统传热传质过程的控制方程,一些合理的假设是必要的:①气固两相之间保持热平衡状态[9];②反应床各向同性,忽略其在反应过程中密度、比热、孔隙率和导热系数的变化[10];③氢气可看做理想气体,由文献[11]可知,本文中氢气的流动可忽略;④忽略反应器内的对流和辐射换热效应。

2.2 数学模型

2.2.1 反应床能量方程

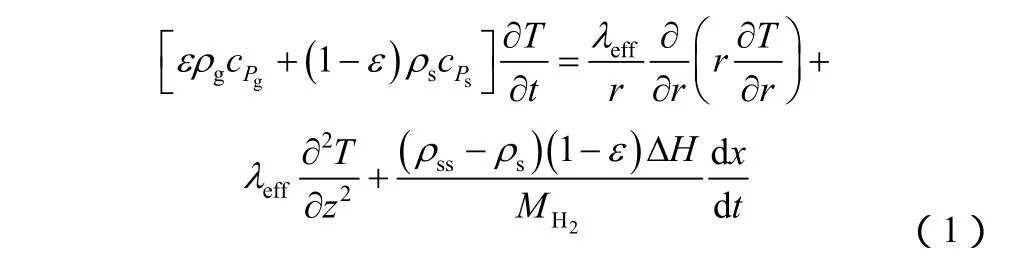

依据前面所做的假设,气固两相处于热平衡状态,因此两相各自的能量方程可合并简化,即

式中,ε为镁粉的孔隙率;ρg和 ρs分别为氢气和氢化物的密度,kg/m3;cpg和cps分别为氢气和氢化物的定压比热容,J/(kg·K);λeff为反应床当量导热系数,W/(m·K);ρss为反应饱和时氢化物的密度,kg/m3;ΔH为反应焓,J/mol;x表示固体粉末中氢化镁的质量分数。

2.2.2 动力学方程

依据文献[12],吸氢放热过程中氢化镁的生成速率为

式中,Ca为吸氢放热过程中的指前因子,S-1;Ea为反应活化能,J/mol;Pg为氢气压力,MPa;Peq代表平衡压力,MPa,由范特霍夫方程式决定,即

2.2.3 初边值条件与数值求解

在反应初始时刻,整个反应床的温度保持均匀,大小等于壁面温度,而边界壁面温度在反应过程中保持不变。在吸氢放热过程中,氢气压力保持恒定,本文设定为23个大气压(1大气压=1.01×105Pa)。

上述控制方程通过基于有限容积SIMPLE算法的商用CFD软件求解,采用结构化网格划分计算区域,共分30×80个网格。采用C语言编写用户自定义函数(UDF)来改写软件原有的动力学方程,以满足控制方程的要求。方程离散采用二阶隐式差分格式,组分守恒方程的收敛残差的标准均为10–3,能量方程收敛标准为10–6,时间步长为0.5 s。计算中需要用到的各种物理量主要从文献[6,10]中获得,具体数值见表1。

2.2.4 模型验证

本课题组在之前的研究中曾利用Chaise等[6]的实验结果验证过本文所使用的数值模拟方法,如图2所 示。可以看到,数值结果与实验值变化趋势相同且相差不大,因此可以证明本文数值结果的准确性。

表1 储热材料热物性参数 Table 1 Thermophysical parameters of the materials

图2 3个不同测点处数值结果与实验值的对比[13] Fig.2 Comparison of the temperature profiles at three locations between the numerical and experimental results [13]

3 结果与讨论

3.1 壁面温度对放热过程反应速率的影响

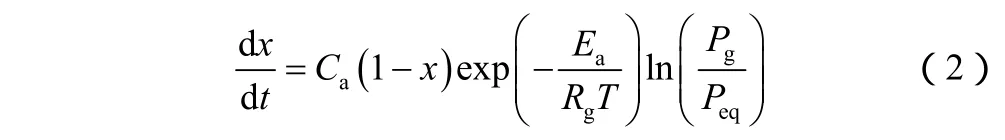

放热过程的反应速率由动力学方程式(2)决定,其大小与温度有着密切的联系。Ca·exp(–Ea/Rg·T)这一项随着温度的升高而增大,表示温度越高则化学反应的活性越好,称之为温度驱动力。而ln(Pg/Peq)这一项却随着温度的增大而减小,代表着温度越高,化学反应越接近于平衡状态,从而造成反应速率的降低,称之为压差驱动力。综合来看,放热过程的反应速率并不随着温度而单调的变化,而是由温度驱动力和压差驱动力共同决定。当壁面温度过低时,虽然化学反应远离平衡状态,但是反应活性不高,因此反应速率受到了限制。而当壁面温度较高时,尽管系统有着较好的化学活性,但离化学平衡态也非常近,因此同样会降低反应速率。所以针对放热过程,理论上存在最佳的壁面温度,使得系统反应速率达到最快,图3证明了这一推论。

从图3可以看到,除了λ=0.5 W/(m·K)的情况,其它反应床当量导热系数的情况下都存在最佳的壁面温度,使反应所需时间达到最少,过高与过低的壁面温度均会导致反应速率的下降,从而延长反应时间。对于 λ=0.5 W/(m·K)的情况,其实也存在一个最佳的壁面温度,只是该值不在本文所研究的560~660 K范围内,该最佳值应该小于560 K。从图3中还可以发现,随着反应床当量导热系数的增加,最佳的壁面温度也有随之增加的趋势。当量导热系数为 1 W/(m·K)时,最佳壁面温度约为 600 K,随着反应床当量导热系数增加至 5 W/(m·K),最佳壁面温度也增加到630 K左右。这种现象主要是因为当量导热系数较高的反应床有着较强的热传递能力,对于较低的壁面温度,反应床内部的温度将随之降低以至低于理论最佳值,从而造成化学反应活性降低,减缓反应速率。因此针对具有较高导热系数的反应床,适当提高壁面温度可以在一定程度上提升反应速率。

图3 壁面温度对反应时间的影响 Fig.3 The influence of wall temperature on reaction time

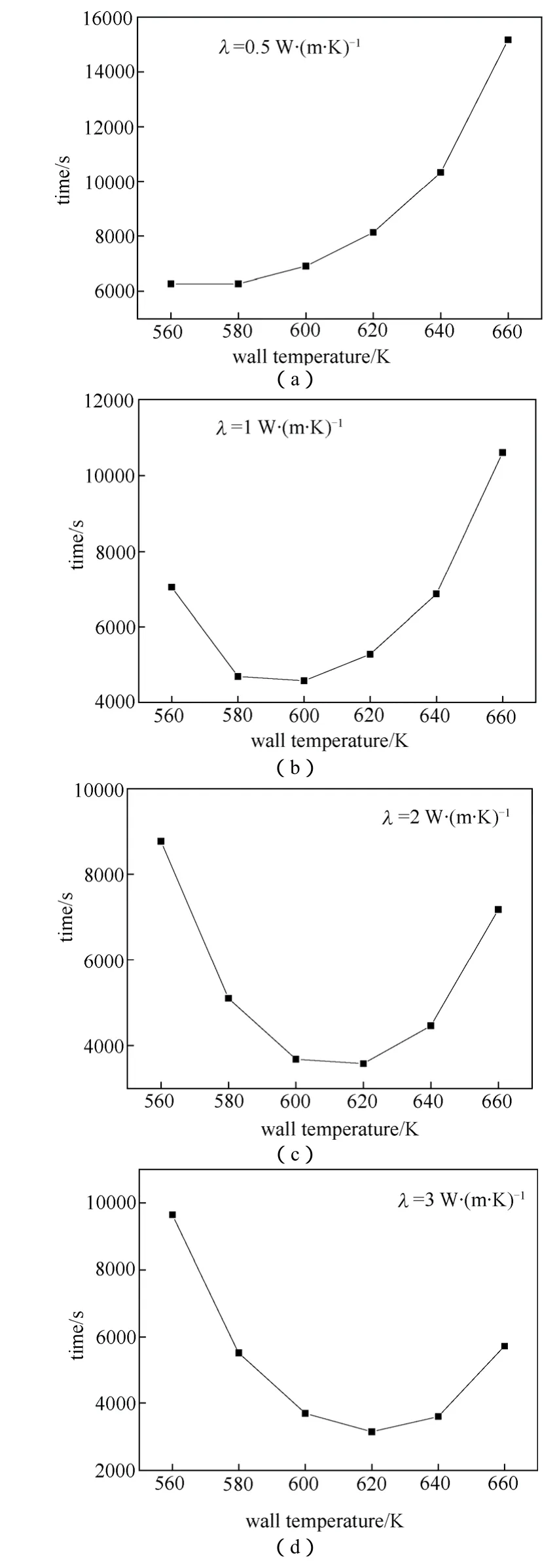

3.2 反应床当量导热系数对放热过程反应速率的影响

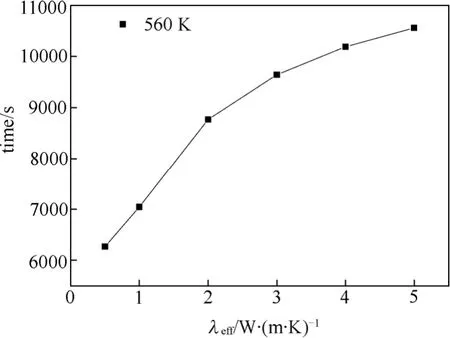

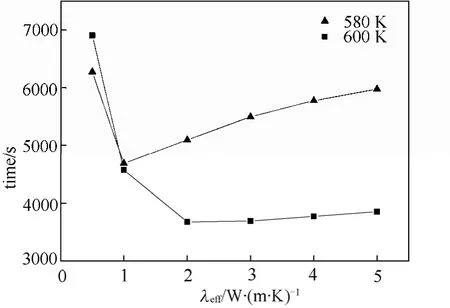

前人绝大部分的研究都只简单地提及系统换热能力的增强会极大地改善反应速率,但没有结合具体的边界温度情况。如图4所示,当壁面温度为560 K时,增加反应床的当量导热系数反而会使反应所需的时间急剧增加。这是因为560 K是相对较低的壁面温度,会使反应床内部的温度低于理论上的最佳值,此时进一步提高反应床的换热能力只会造成温度的继续下降,使反应速率进一步降低。当壁面温度逐步提升后,适当的提升反应床当量导热系数,会一定程度的提升反应速率,如图5所示。当壁面温度为580 K和600 K时,反应放出的热量会使反应床温度迅速提升并超过最佳温度,因此一定程度的提高反应床换热能力可以使温度降低从而接近最佳值。但进一步提升反应床换热能力则会使得温度下降到低于理论最佳值,所以当壁面温度为580 K时,当量导热系数超过1 W/(m·K)以后,反应时间会增加;壁面温度为600 K时,换热能力提升程度相比于580 K时稍强,但当量导热系数超过2 W/(m·K)以后,反应时间同样会增加。

图4 低温情况下当量导热系数对反应时间的影响 Fig.4 The influence of effective thermal conductivity on reaction time at low temperature

图5 中温情况下当量导热系数对反应时间的影响 Fig.5 The influence of effective thermal conductivity on reaction time at moderate temperature

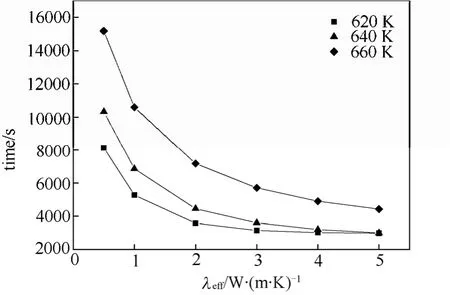

当壁面温度继续增加,如图6所示,620 K、640 K和660 K这3个相对较高的温度会使反应床内的温度远远超过理论最佳值,并且留给反应床当量导热系数较大的提升空间。可以看到,在导热系数提升至5 W/(m·K)的过程中,反应所需时间一直在减少。另外,图6中没有体现出来,但可以预计的是,当量导热系数继续增加会出现一个临界点,超过之后,反应所需时间会逐渐增加。这主要是因为过强的换热能力会使得反应床内部温度在660 K这样的高温壁面条件下,依然低于理论最佳值,所以造成反应时间的增加。

图6 高温情况下当量导热系数对反应时间的影响 Fig.6 The influence of effective thermal conductivity on reaction time at high temperature

综上所述,在镁/氢化镁系统放热过程中,反应床的当量导热系数并非越大越好,其提升程度应取决于具体的边界温度情况。当边界温度较低时,提升当量导热系数反而会使系统温度远低于最佳值,从而降低反应速率。而当边界温度较高时,为了防止反应床温度过高,必须要提升反应床的换热能力。

3.3 不同氢气压力与反应床当量导热系数情况下的最佳传热流体温度

在氢化物反应器实际运行过程中,壁面温度并不容易控制。此外反应器的热量输入输出都主要依靠传热流体(HTF)与氢化物之间的热传递来实现。因此本小节通过给定不同的当量导热系数,同时考虑氢气压力的影响,来获得使系统处于最佳反应状态的传热流体温度值。通过改变传热流体的温度,使不同导热系数的反应床获得最佳的平均温度,这种方法实现起来更为容易。图7给出了不同氢气压力下,不同导热系数的反应床获得最佳反应速率所需要的传热流体温度值。

由图7可以看到,当氢气压力保持不变时,最佳HTF温度与前文所述的一致,即反应床当量导热系数越大,最佳HTF温度越高。但当氢气压力发生改变时,会出现一些新的变化。从反应动力学的角度来看,提高氢气压力意味着化学反应可以进行得更快,单位时间放出的热量更多。所以当反应床当量导热系数较低时,例如0.5、1 W/(m·K),反应床的热量传递能力不高,较大的氢气压力往往需要较低温度的HTF来与系统进行热量交换,从而使反应床的温度不至于过高。而当反应床的当量导热系数较高时,在一定程度上提升氢气压力,反应床良好的导热能力能够及时将热量散出,从而控制反应床的温度。在这种情况下,HTF的温度可以逐渐增大。但压力继续增加时,反应床温度亦将继续增大,这 时反应床的导热能力也将不能满足及时散热的能力,所以需要降低HTF的温度来辅助系统进行热量传递。因此,随着氢气压力的增大,HTF的最佳温度会有一个最大值。

图7 不同反应床当量导热系数下最佳HTF温度与氢气压力的关系 Fig.7 Relations between optimal HTF temperature and hydrogen pressure under different effective thermal conductivity

4 结 论

本课题组基于镁/氢化镁热化学储热系统,建立了二维数学模型,研究了系统吸氢放热过程中的非稳态传热传质规律。主要考虑了不同的壁面温度与反应床当量导热系数对系统反应速率的影响,主要结论如下。

(1)对于放热过程,存在最佳的壁面温度,使放热速率达到最快。过高或者过低的壁面温度都将使反应床的温度偏离理论上的最佳值,从而降低反应速率。当量导热系数为1 W/(m·K)时,最佳壁面温度约为600 K,随着反应床当量导热系数的增加,最佳的壁面温度也有随之增加的趋势,当量导热系数增加至5 W/(m·K)时,最佳壁面温度增加至 630 K 左右。

(2)放热过程中,反应床的当量导热系数并非越大越好。对反应床换热能力的改善要结合具体的边界温度来进行,最终目的是要确保反应床的温度尽可能接近最佳值。当壁面温度较低时,例如560 K,提升反应床换热能力会造成反应床温度更加偏离最佳值,因此反应所需时间随着当量导热系数的增加而增加。而当壁面温度较高时(≥620 K),增加反应床当量导热系数则可以有效降低反应床温度以接近最佳值,从而提升反应速率。对于580 K与600 K这两个壁面温度,则存在最佳的当量导热系数使系统获得最快的反应速率。

(3)对于具有不同传热能力的反应床,氢气压力会对最佳 HTF温度产生一定的影响。针对当量导热系数较小的反应床,例如 0.5、1 W/(m·K),最佳的 HTF温度随着压力的增加而降低。而当量导热系数超过2 W/(m·K)时,随着氢气压力的增加,最佳HTF温度先逐渐增大,达到最大之后开始逐渐降低。

符 号 说 明

H——反应器高度,m

P——氢气压力,MPa

Rg——通用气体常数,J/(mol·K)

r——径向坐标,m

ΔS——摩尔反应熵,J/(mol·K)

T——温度,K

t——时间,s

z——轴向坐标,m

μ——动力黏度,Pa·s

下角标

eff——当量

eq——平衡

g——气体

s——固体

ss——饱和态

[1] Zhang Huamin(张华民).Development and application status of energy storage technologies[J].Energy Storage Science and Technology(储能科学与技术),2012,1(1):58-63.

[2] N′Tsoukpoe K E,Liu H,Le Pierres N,Luo L G.A review on long-term sorption solar energy storage[J].Renewable & Sustainable Energy Reviews,2009,13(9):2385-2396.

[3] Medrano M,Gil A,Martorell I,Potau X,Cabeza L F.State of the art on high temperature thermal energy storage for power generation.Part 2—Case studies[J].Renewable & Sustainable Energy Reviews,2010,14:56-72.

[4] Hauer A.Sorption Theory for Thermal Energy Storage[M]//Thermal Energy Storage for Sustainable Energy Consumption.Netherlands:Springer,2007:393-408.

[5] Marty P,Fourmigue J F,de Rango P,Fruchart D,Charbonnier J.Numerical simulation of heat and mass transfer during the absorption of hydrogen in a magnesium hydride[J].Energy Conversion and Management,2006,47:3632-3643.

[6] Chaise A,de Rango P,Marty P,Fruchart D.Experimental and numerical study of a magnesium hydride tank[J].International Journal of Hydrogen Energy,2010,35(12):6311-6322.

[7] Gu Qingzhi(顾清之),Zhao Changying(赵长颖).Numerical study on Mg/MgH2thermochemical heat storage system[J].CIESC Journal(化工学报),2012,63(12): 3776-3783.

[8] Meng X Y,Bao Z W,Yang F S,Zhang Z X.Theoretical investigation of solar energy high temperature heat storage technology based on metal hydrides[J].International Journal of Air-Conditioning and Refrigeration,2011,19(02):149-158.

[9] Ben N S,Jemni A.Heat and mass transfer models in metal-hydrogen reactor[J].International Journal of Hydrogen Energy,1997,22(1):67-76.

[10] Askri F,Jemni A,Ben Nasrallah S.Study of two-dimensional and dynamic heat and mass transfer in a metal-hydrogen reactor[J].International Journal of Hydrogen Energy,2003,28(5):537-557.

[11] Chaise A,Marty P,de Rango P,Fruchart D.A simple criterion for estimating the effect of pressure gradients during hydrogen absorption in a hydride reactor[J].International Journal of Heat and Mass Transfer,2009,52:6311-6322.

[12] Mayer U,Groll M,Supper W.Heat and mass transfer in metal hydride reaction beds:Experimental and theoretical results[J].Journal of the Less Common Metals,1987,131:235-244.

[13] Shen D,Zhao C Y.Thermal analysis of exothermic process in a magnesium hydride reactor with porous metals[J].Chemical Engineering Science,2013,98:273-281.