MES下发动机档案信息系统分析与设计

王 雅 君,王 德 权,贾 亮,李 佳 亮,孙 秋 花

(大连工业大学 机械工程与自动化学院,辽宁 大连 116034)

0 引 言

汽车发动机档案信息是记录发动机装配过程的物料信息和质量信息的数据。发动机产品结构的多样化、生产过程的复杂化[1-3],造成产品质量信息和物料信息源头多、数量大,相应的发动机档案信息采集、跟踪、统计和分析难度加大。现有的发动机制造执行系统(Manufacturing Execution System,MES)大多是强调车间作业现场控制,收集并分析物流信息[4],很少将物料信息和产品质量信息集中统计分析,进行质量控制。本文在MES下研发的发动机档案管理信息系统(Engine Archives Management Information System based on MES,EAMIS_MES),实时采集发动机装配和试验过程中的物料信息和质量信息,集中管理,并应用统计过程控制(Statistical Process Control,SPC)技术,对数据进行统计分析,分析结果用于产品质量控制和产品决策,同时可按照发动机型号追溯该批次产品装配过程的所有信息,便于产品质量及过程追溯。

1 企业需求分析

(1)物料追溯。当发动机产品出现用户投诉时,根据订单及发动机型号追溯这批产品生产过程信息,如物料信息、操作工位、关键工艺参数等等。

(2)生产过程质量控制。在 MES环境下自动、实时采集生产过程产品质量检验数据并自动进行统计分析,精确区分产品质量随机波动与异常变动,及时消除质量隐患。质量数据采集是发动机生产的重要环节,对采集的数据进行统计、分析、管理,实现对产品质量追溯、监控及管理。

(3)信息保存及传递。集中分析、分类管理发动机档案信息,并将这些信息及时上传至质量保证系统(Quality Assurance System,QAS),充分共享发动机档案信息,提高系统工作效率。

根据以上需求,分析并设计基于MES的发动机档案管理信息系统。

2 EAMIS_MES体系结构设计

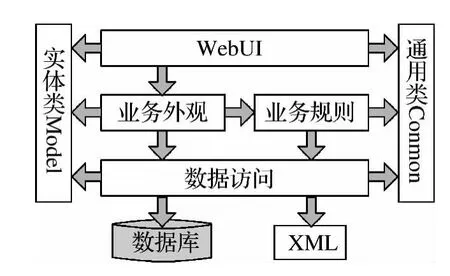

系统采用.NET的N层架构的企业级开发方案[5-6],结构分为5层,如图1所示。

图1 系统体系结构Fig.1 Architecture of system

用户界面UI层将请求发送给业务外观层,业务外观层管理系统内部类的调用,并为表示层提供接口,对UI请求进行初步的处理,判断是否调用业务规则层,还是直接调用数据访问层获取数据。最后由数据访问层访问数据库并把结果返回到UI层。

3 系统功能分析与设计

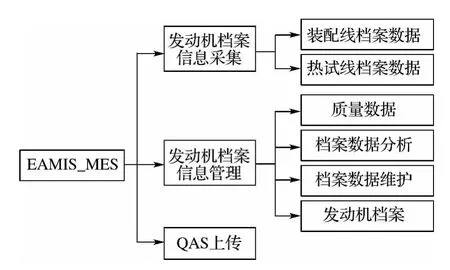

整个系统划分为3个主功能模块,主模块下详细划分子模块。功能结构如图2所示。

图2 EAMIS_MES功能结构图Fig.2 Function structure of EAMIS_MES

3.1 发动机档案数据采集

发动机生产主要经过两部分,一是发动机装配过程所经过的装配线,二是要经过的热试线(热试是指对装配好的发动机进行测试)。数据产生方式不同,采集方式也不同。

3.1.1 装配线数据采集

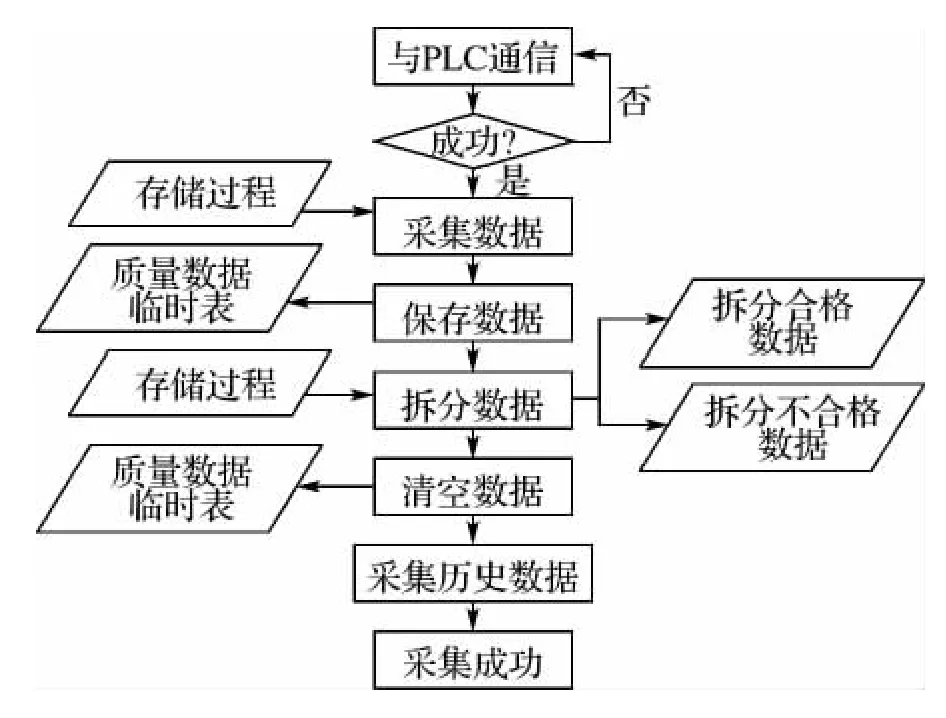

企业大部分装配过程由PLC控制实现,因此大部分质量检测数据由MES系统与PLC实时通信进行采集。同时实时采集装配过程中的物料数据。发动机在装配过程中,经过各个工位,加工的质量数据从该工位的PLC中感应到该发动机所在托盘下的Moby中。装配完成后,在下线工位从Moby中读出,传送到实时数据库和历史数据库中。MES系统采集存储的大量产品历史信息和实时数据,为本系统提供了完整、实时、准确的数据基础。采集数据流程如图3所示。

图3 MES采集数据流程图Fig.3 Flow chart of collecting data for MES

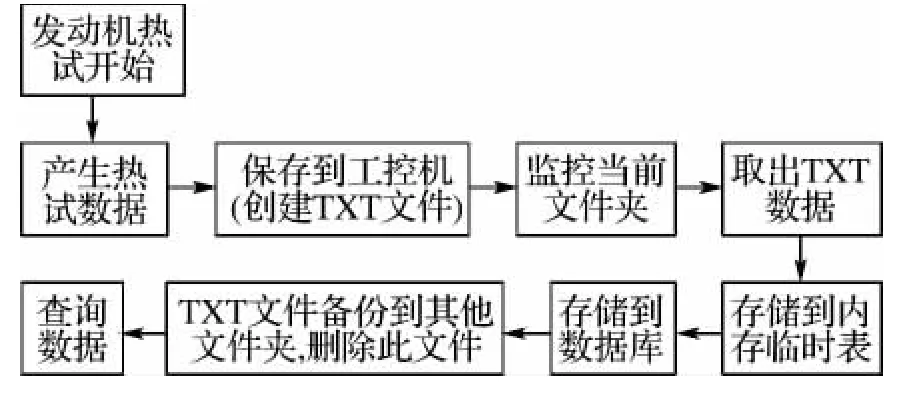

3.1.2 热试线数据采集

热试过程比装配过程简单,发动机热试完成后以txt格式生成数据,系统只需监控这些文件并采集文本中的数据即可,不需要与控制热试机床的PLC实时通信。采集流程如下:每个热试工位配备热试机床,发动机热试后,热试数据存储到相应工控机的存储位置中TXT文本(按预先定义格式生成数据);监控该文件所在文件夹,每创建一个文件,就把TXT文件中的热试结果按一定格式读取到系统内存临时表,经过处理后分别存储到数据库对应表中,读取数据后把文件拷贝到备份文件夹中然后删除,等待新的热试文件创建。采集流程如图4所示。

3.2 发动机档案信息管理

3.2.1 功能简介

图4 采集热试数据流程图Fig.4 Flow chart of collecting test data

该模块主要包括质量数据查询,查询发动机指定工位合格质量数据和不合格质量数据;档案信息管理,维护发动机的物料数据、质量数据和测量范围等档案信息;装机档案查询,查询组件物料和物料数据;质量数据分析,通过分析统计产品质量变动规律,进行质量控制。本文重点介绍质量数据分析子功能。

3.2.2 质量数据分析

3.2.2.1 SPC理论

将发动机质量控制提前到质量问题还没有发生时,这是质量控制的最高目标。系统依据SPC理论,运用科学算法完成发动机质量事前控制[7-9]。控制图是SPC中一种有效的工具,它利用概率统计原理,对过程质量特性值进行测定、记录、评估、和监察过程是否处于控制状态。

该模块主要采用5种质量控制图进行质量监控,分别是均值极差控制分析图、均值标准差控制分析图、基本趋势图、工序能力分析图、直方图。本文以均值极差控制图为例介绍控制图的应用情况。

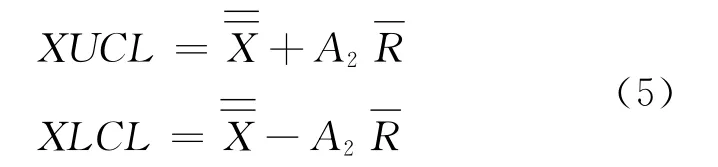

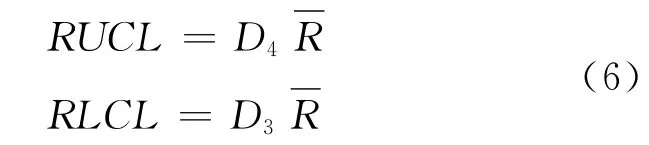

3.2.2.2 均值极差控制图绘制

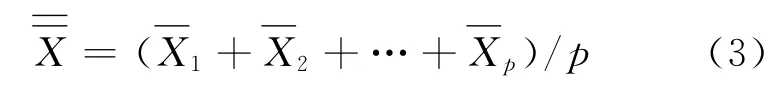

均值极差控制图可以同时控制质量特性值的集中趋势,即平均值的变化以及其离开中心控制线的趋势,即极差的变化,它使用范围广,可提供多种质量情报,灵敏度高。图5是均值极差控制图绘制流程。

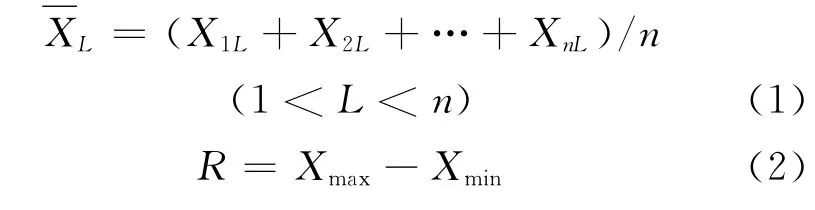

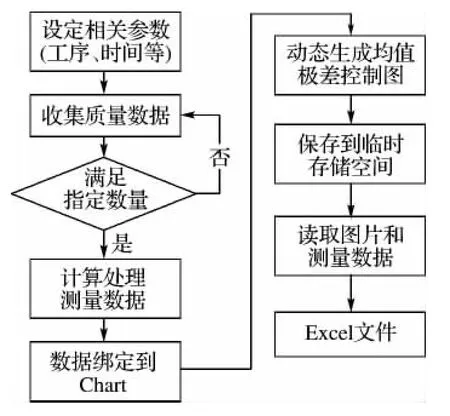

3.2.2.3 均值极差控制图算法

Step 1 选取子组容量m和子组个数p,计算子组均值和极差值R。子组容量m一般2~5个;子组个数p一般15~25个。

Step 2 计算p个子组的均值平均值,它将是图的中心线,又称过程平均。

图5 控制图生成流程图Fig.5 Generating flow diagram of control chart

Step 3 计算p个子组的极差平均值,它将是R图的中心线,又称平均极差。

Step 5 计算R图的上、下控制限。

(由于下限值最低为0,因此不能为负数)

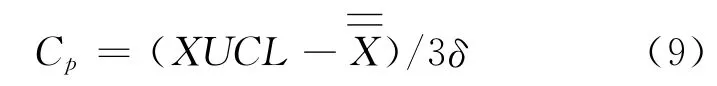

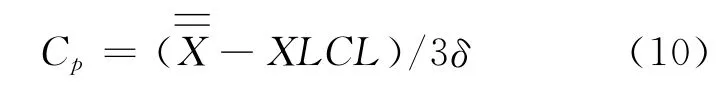

Step 7 计算过程控制能力指数,即在不存在异常因素的状态下,整体数据的状况。

过程标准差

过程能力指数

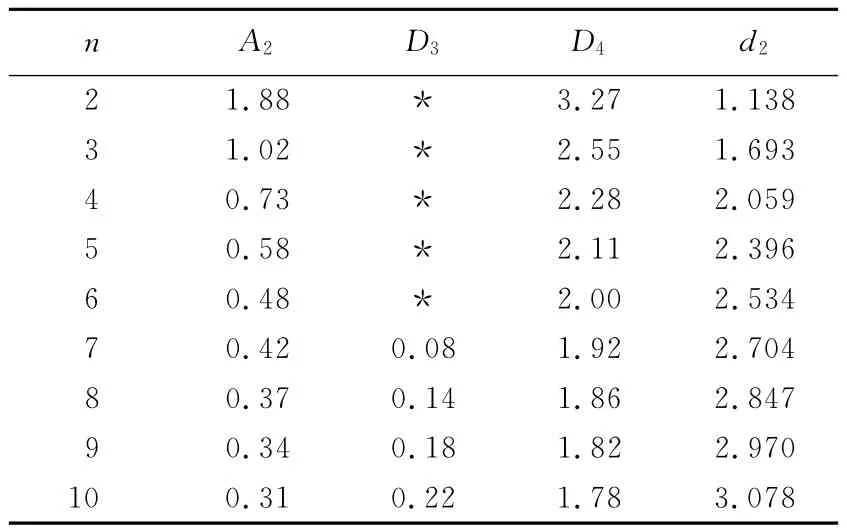

T为X所允许的最大与最小的数值之差,即T=XUCL-XLCL。式(5)、(6)、(7)中A2、D4、d2为常数,可查常数表获得。

如果没有下限控制:

如果没有上限控制:

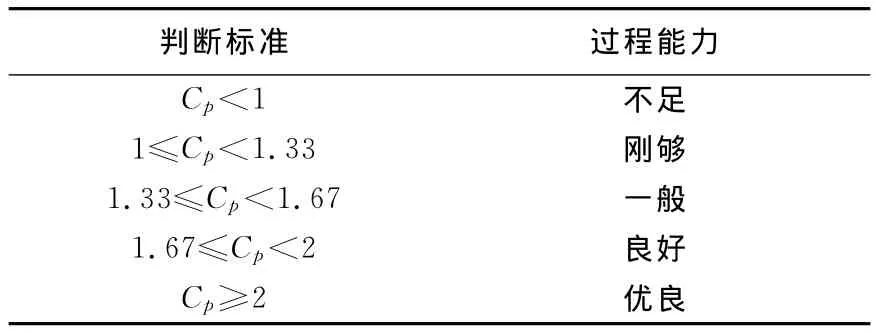

依据表1确定过程能力,计算过程相关常数参照表2。

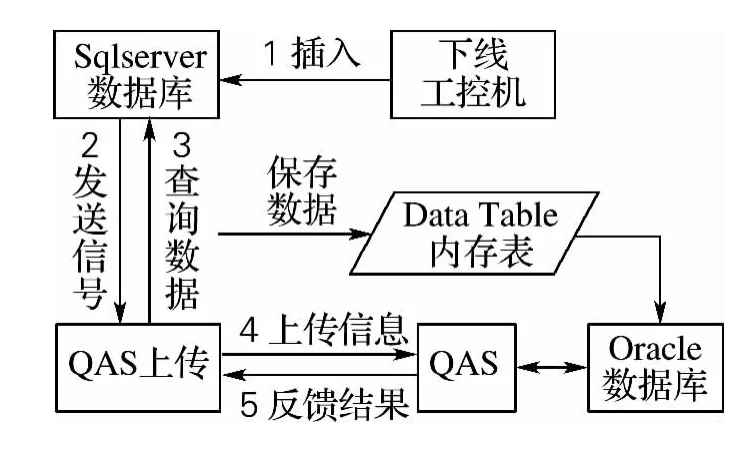

3.3 QAS上传

QAS系统处理各种发动机档案质量数据时,需要大量的发动机档案信息作为数据支持。本模块上传EAMIS_MES中发动机档案信息,以支持QAS的产品质量考核和优化、决策等工作。图6是QAS上传信息流图。

表1 判断标准Tab.1 Conversion table

表2 常数表Tab.2 Const table

检测如果是最后一台发动机,则数据库主动向QAS上传模块发送通信信号,QAS上传模块接收到信号后首先从Sqlserver数据库中查询发动机档案信息存储到该计算机的DataTable内存表中,然后连接QAS的Oracle数据库,异构数据库连接成功后,把DataTable中的数据发送到Oracle数据库的对应表。接收数据后Oracle数据库反馈接收是否成功信号。

图6 QAS上传信息流图Fig.6 Information flow chart of QAS uploading

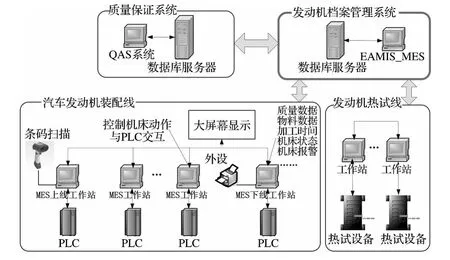

4 系统网络拓扑结构设计

根据车间现场设备情况,设计如图7所示的网络拓扑结构。装配线上的工控机通过100M以太网卡与交换机连接,和本系统服务器实时通信。EAMIS_MES集中管理发动机档案信息,同时负责MES和QAS系统之间的信息交互,实现MES与QAS集成。

图7 网络拓扑结构Fig.7 Network Topology

5 系统典型应用

5.1 热试数据采集

系统实时监控6个工控机状态并把状态信息实时显示在界面上(图8),进度条实时更新表明系统连接正常,实时自动采集热试数据。如果自动采集失败,可采取手动采集方式。

5.2 QAS上传

可以查询上传状态,也可以手动重新上传未上传的档案信息。操作界面如图9所示。

图8 热试数据采集代表界面Fig.8 Interface of collecting hot data

5.3 质量数据分析——均值极差控制图

该界面(图10)用于展示均值极差图信息,将常用控制图汇总,左上部分为工序能力图,左下部分为排列图,右上部分为均值图,右下部分为极差图,底部为质量数据和各质量指数。

图9 QAS上传界面Fig.9 Interface of QAS uploading

图10 均值极差控制图界面Fig.10 Interface of X-Rcontrol chart

6 结 论

运用建模技术和.NET开发了适合发动机生产企业的EAMIS_MES系统。通过该系统,企业生产管理者可以实时准确地获得生产过程中各种物料和产品质量的实际信息,并根据这些信息做出各种决策,从而有效地控制产品生产,降低生产成本,提高企业经济效益。

[1]朱正德.汽车发动机厂柔性生产方式下的现场检测技术[J].汽车工程师,2012(2):49-51.

[2]金学峰.汽车发动机装配线优化设计研究[D].北京:北京交通大学,2012:2.

[3]曹文东.发动机装配线生产瓶颈工序的研究[D].长春:吉林大学,2011:3.

[4]姜合萍,崔万瑞,于航,等.发动机产品生产车间制造执行系统技术研究[J].制造业自动化,2010(2):34-25.

[5]曹国民,陈根才,施文幸.基于.NET平台的电力生产管理系统建模与实现[J].计算机工程与设计,2008,29(1):170-172.

[6]胡延平,卢晓庆,冯明东,等.基于.Net架构的交通旅游售票系统的设计与实现[J].计算机工程与设计,2005,26(1):230-232.

[7]张公绪.新编质量管理学[M].北京:高等教育出版社,2003:72.

[8]钱夕元,荆建芬,侯旭暹.统计过程控制(SPC)及其应用研究[J].计算机工程,2004,30(19):144-145.

[9]苗瑞,孙小明,李树刚,等.基于小批量生产的统计过程质量控制研究[J].计算机集成制造系统,2005,11(11):1633-1635.