薄壁零件加工毛坯及夹具设计

(西北工业大学明德学院机电工程系,陕西西安 710124)

(西北工业大学明德学院机电工程系,陕西西安 710124)

文章分析了某航空薄壁型零件三维实体模型的结构特点,按照不同生产阶段的实际要求,设计出不同生产阶段的毛坯结构。结合企业生产实际情况,设计出一套结构简单且满足不同生产阶段的数控加工的夹具。根据设计的夹具方案调整了初期设计毛坯的结构,使薄壁零件装夹时受力均匀,减少了零件的变形。最后通过实际加工进行验证,结果表明调整后的毛坯及数控铣削夹具的设计满足不同生产阶段的实际需求,降低了零件的生产成本。

薄壁零件;毛坯;夹具设计

0 前言

由于薄壁类零件结构形状复杂,相对刚度较低,故加工工艺性差。近年来,随着数控技术的发展,航空薄壁类复杂零件变得越来越多,为了更好的控制薄壁零件加工时的变形问题,毛坯和夹具设计就显得十分重要。

1 零件分析

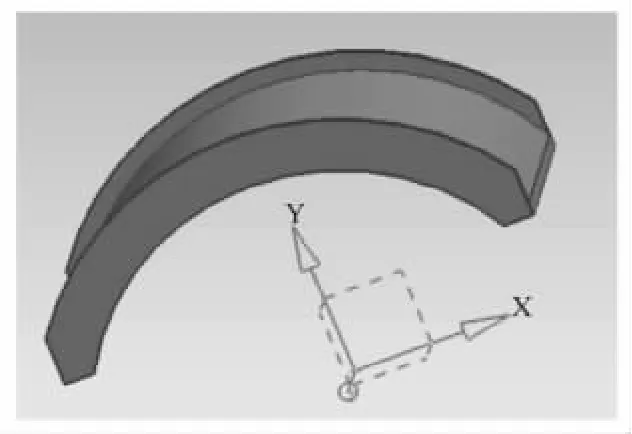

现有某航空薄壁三维零件模型如图1所示。该零件的圆心角为114°,接近半环型,最大壁厚为16.5 mm,最大直径为φ577 mm,壁厚∶直径=1∶31,零件的高度为390 mm。另外零件的内外表面还有很多弧形槽、平面槽和若干个通孔和不通孔,其结构非常复杂。由于该零件装在特殊的位置,所以必须保证零件装配时的弧度。

图1 薄壁三维零件模型Fig.13D model of thin-walled part

零件材料选用2A12铝合金,这种材料主要用于制作各种高负荷的零件和构件(但不包括冲压件锻件)如飞机上的骨架零件,蒙皮,隔框,翼肋,翼梁,铆钉等150℃以下工作零件。化学成份包含了铝Al、硅Si、铜Cu、镁Mg、锌Zn、锰Mn、钛Ti、镍Ni、铁Fe等成分。2A12铝合金力学性能中抗拉强度σb/MPa≥410;条件屈服强度σ0.2/MPa≥265;伸长率δ5/%≥12。2A12铝合金为一种高强度硬铝,可进行热处理强化,在退火、刚淬火和热状态下可塑性中等,2A12铝合金点焊焊接性良好,用气焊和氩弧焊时有形成晶间裂纹的倾向;2A12铝合金在淬火和冷作硬化后可切削性能尚好,在退火状态时不良。抗蚀性不高,常采用阳极氧化处理与涂漆方法或表面加包铝层以提高抗腐蚀能力。

2 毛坯的设计

根据零件材料加工特性、加工精度要求和零件的生产类型提出两种毛坯的设计方案。

方案一。产品试制阶段,由于航空类产品在试制阶段生产量均很小,所以按单件产品进行设计。单件加工时比较困难,因为它不是一个整圆件,整个零件圆心角为114°,零件的内外壁上还需要进行多个槽及孔的加工,在铣削加工中心机床上是连续切削,定位夹紧也很困难,需要特殊的夹具。由于零件壁厚只有16.5 mm,如果直接压在零件上,会导致零件在加工过程中受力不均匀而发生变形,同时夹紧处在装配时无法满足要求。故考虑在该零件的上下端各增加一个内径为252 mm和外径为306.5 mm的弧形板,零件的上端加厚8 mm,下端加厚6 mm。通过增加弧形板使毛坯与夹具之间增大了接触面,夹紧力可以更加均匀的分布在工件上,从而使工件夹紧时不易产生变形。同时在加宽的下底面上钻三个定位孔,确保毛坯的定位,如图2所示。

图2 单件毛坯Fig.2Single blank

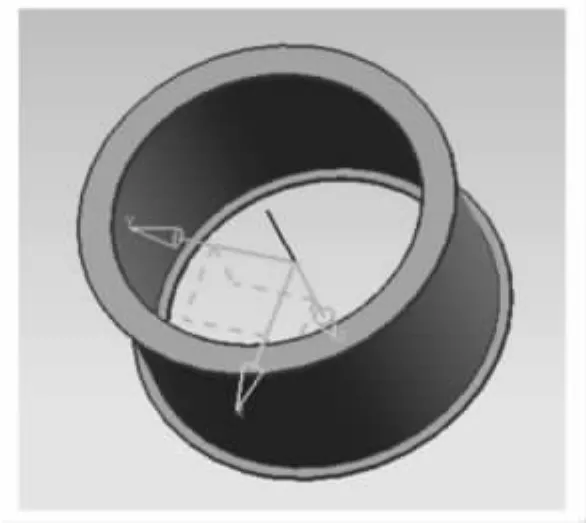

方案二。产品批生产阶段,当该零件进入批生产阶段后,原有的单件加工模式已经不利于生产的组织,由于单个零件的夹角未超过120°,所以三个零件可以构成一个整圆形毛坯,这样不仅加工效率高,而且整圆的内应力分布比较均匀,加工时定位夹紧也相对容易,夹具的设计也相对简单。通过三件合成整圆一起加工,完成后再分成三个单件。同样为了保证夹紧的要求,考虑在整圆的上下端各增加一个内径为252 mm和外径为306.5 mm的圆形板,零件的上端加厚8 mm,下端加厚6 mm,如图3所示。

图3 多件毛坯Fig.3Multiple blanks

3 工艺路线的拟定

根据企业生产的不同阶段采用的不同的毛坯类型,分别进行不同的加工工艺路线设计。

单件加工工艺路线。铣外形→加工中心铣两头→数控立车半圆形内侧→数控立车半圆形外侧→加工中心钻、铣、镗内表面→加工中心钻、铣、镗外表面→清洗→检验→热处理→校正→铣(切开)→修磨(边)→清洗→检验;

多件加工工艺路线。数控立车圆形内侧→数控立车圆形外侧→加工中心钻、铣、镗内表面→加工中心钻、铣、镗外表面→清洗→检验→热处理→校正→铣(切开)→修磨(边)→清洗→检验。

4 夹具的设计

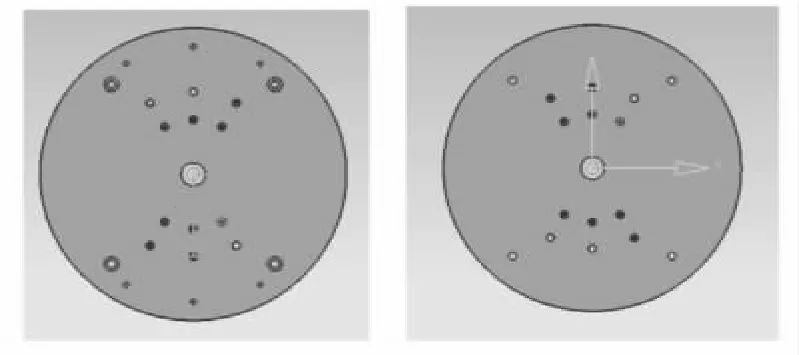

根据工艺路线中所涉及的数控车、数控铣均要对毛坯件进行夹紧定位,所以尽量设计一套简单且同时满足两种加工类型的需求。如果为单件加工,则设计一个圆盘型的底座,根据零件的尺寸以及实际经验值,该底座直径为φ640 mm,厚度60 mm,正面上下分别有三个均布的6-φ10 mm,深度为10 mm的不通孔作为与零件相配合的定位孔;6-M16的压紧螺钉孔,目的是在加工外圆面时压板螺钉杆的螺纹孔;6-M16的支撑螺钉孔,目的是在加工零件的外表面时安装支撑杆;还有4-M16的螺纹沉孔,四个孔成390×390 mm,目的是将圆盘底板与数控立车、数控铣工作台相连接的孔;中间钻有φ30 mm的中心孔,目的是为了与找正定位使用。如图4所示。

图4 底座正反面Fig.4Two sides of the foundation

定位销为φ10 mm,长度30 mm,主要是为了将毛坯固定在底板上,如图5所示。

图5 定位销Fig.5Dowel pin

压杆螺柱一端为M16,长度为20 mm,此段是旋合固定在地板上,另一端为M16,长度为100 mm,目的是与螺母旋合并调整压紧的高度,中间为φ20 mm,高度为350 mm,如图6所示。

图6 压杆螺柱Fig.6Stud

支撑杆一端为M16,高度为50 mm,用于固定在机床上;另一端为φ36 mm,高度为370 mm,同时对该端进行R18的边倒圆,使上端在顶起压板时接触面减小,保证夹紧的精度,如图7所示。

图7 支撑杆Fig.7Support bar

压板,总长为180 mm,宽度为60 mm,厚度为30 mm,前端宽度为40 mm,梯形长度为30 mm,中间开有宽度为18 mm、长度为50 mm的长槽,该槽在压杆螺钉穿过的基础上使压板可以进行前后调整,从而达到最佳的夹紧效果,如图8所示。

图8 压板Fig.8Platen

另外加上M16的垫圈与螺母等共同构成组合夹具,保证了零件在加工过程中的夹紧定位。

5 生产验证及方案调整

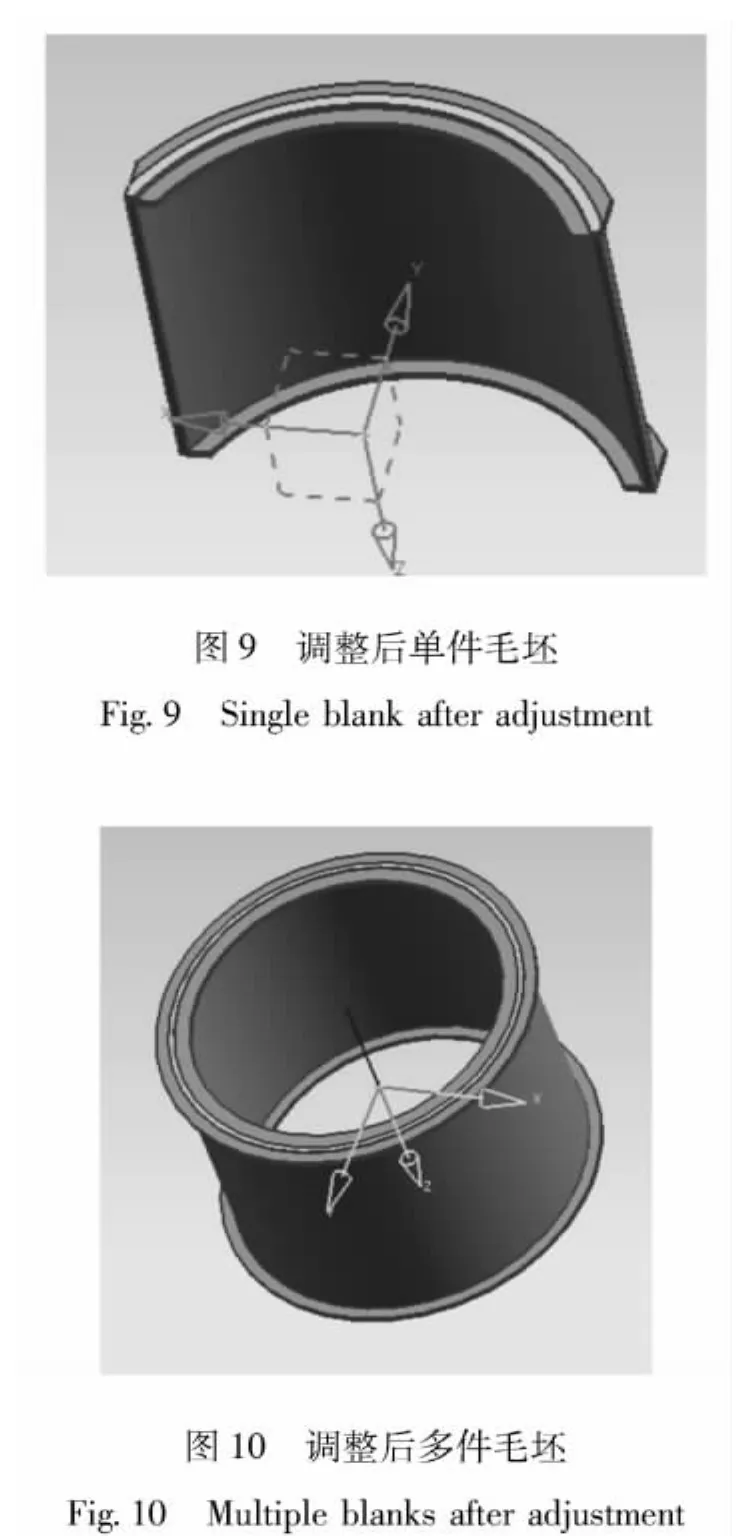

由于薄壁类零件的形状和结构的多样性以及本身具有刚度低的特点,装夹时施力的作用点不同,产生的变形就不同。通过对单件毛坯的装夹试切,发现零件在装夹时由于上端板面较宽,压板无法完全的压紧在零件的中间部位,发生微小的翘起。大量实践证明,增大工件与夹具的接触面积或轴向夹紧,可有效降低零件装夹时的变形。如在铣削加工薄壁件时,大量使用弹性压板,目的就是增加接触零件的受力面积;在车削薄壁套的内径及外圆时,无论是采用简单的开口过渡环,还是使用弹性芯轴、液体塑料夹具等,均是增大工件装夹时的接触面积。这种方法有利于承载夹紧力,从而避免零件的变形。轴向夹紧工装由于制造简单,在实践中被广泛使用。但在铣削加工时经过实际装夹,虽然通过加宽上下接触面,但是在压紧螺钉的作用下压板有侧偏现象,为了保证压板的夹紧力处在零件上,现将原设计的毛坯进行修改,主要是在零件的上方增加一段与零件位置相同并且等宽的圆弧,厚度为1 mm,这样就能保证压板的压紧力效果更佳,如图9、10所示。

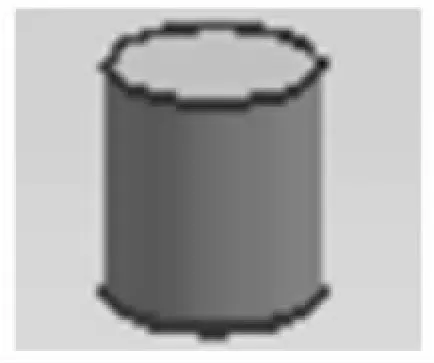

根据零件的研制特点,首先选用单件调整后的毛坯,按照使用预先设计好的夹具,进行装夹试切,通过实际生产的验证,证明所设计的单件调整后毛坯方案和夹具设计方案切实可行,生产加工实例如图11所示。

图11 生产加工实例Fig.11On-line production

6 总结

目前,对于薄壁零件的数控加工变形控制的研究非常多,但是从企业实际生产角度考虑较少。本文的研究表明,对于一个薄壁零件,在不同生产阶段所设计的毛坯也不尽相同,装夹方案也会有所不同,寻找一种简单切实可行的夹具设计方案,既可保证生产,又为企业节约了成本。

[1]何志英,任波.薄壁壁板类零件在加工过程中变形的工艺研究[J].装备制造技术,2010(4):101 -103.

[2]张云峰,曹岩.薄壁件加工变形分析与控制[J].科技信息,2008(8):200.

[3]王志刚,何宁,武凯,等.薄壁件加工变形因素综合分析[A].第四次江苏科技论坛机械装备制造分论坛论文汇编[C].南京:第四次江苏科技论坛机械装备制造分论坛,2003.

[4]黎明.薄壁壳体的数控加工方法[J].长江大学学报(自然科学版),2010,7(1):286-287.

[5]张雅琼.薄壁零件车工夹具设计[J].中国高新技术企业,2010(12):35-36.

[6]孙杰,李剑峰,杨勇.航空整体结构件高效高精度加工关键技术研究(上)[J].金属加工(冷加工),2008(16):26-28,32.

[7]王少红,赵永成.圆环薄壁板加工变形分析加工方案研究[J].机械设计与制造,2008(5):118 -120.

[8]戴陆武.机床夹具设计[M].西安:西北工业出版社,1990.

[9]Dr.Ing.H.舒尔茨.高速加工发展概况[J].王志刚,武凯译.机械制造与自动化,2002(1).

[10]武凯.航空薄壁件加工变形分析与控制[D].南京:南京航空航天大学,2002.

[11]郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].航空学报,2001,22(5):424-428.

薄壁零件加工毛坯及夹具设计

侯伟

Blank and fixture design of thin-walled part

HOU Wei

(Department of Mechanical and Electrical Engineering,Northwestern Polytechnical University Ming De College,Xi'an 710124,China)

This article firstly analyzes the structural features of the solid model of the aviation thin-walled parts,designs the different blanks in accordance with the different stages of production.Combined with the production situation,designs a simple structure to meet the different stages of production CNC fixture.And then adjusts the structure of the initial design blank according to the design of the fixture in order to force uniform and reduce the deformation.Finally,through the actual processing the results show that the designs which the blank and fixture are not only meeting the actual needs of the different stages of production,but also reducing the production cost of the parts.

thin-walled part;blank;fixture design

TH122

A

1001-196X(2014)05-0087-04

2014-04-28;

2014-06-07

侯伟(1980-),男,西北工业大学明德学院机电工程系讲师,硕士,主要从事机械设计、工艺、CAD/ CAM等。

技术改造