大型固体发动机燃烧室立式贮存研究①

袁 军,任 萍,何高让

(1.海军装备部,西安 710025;2.固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710025)

大型固体发动机燃烧室立式贮存研究①

袁 军1,任 萍2,何高让2

(1.海军装备部,西安 710025;2.固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710025)

为研究大型固体发动机对特殊立式贮存环境的适应性,开展了大型固体发动机立式贮存状态的受力分析以及立式贮存试验研究。基于大型固体发动机立式贮存环境条件的分析,综合考虑固化降温、充气内压等因素对发动机立式贮存的影响,开展了联合载荷作用下的计算分析。研究结果表明,发动机立式贮存状态相对初始状态前、后人工脱粘间隙都增大,前人工脱粘间隙增大较多,前人工脱粘开口部位轴向位移最大,中孔径向位移最大;发动机充气后药柱的变形量、前后凸环形药柱界面及药柱中孔处等效应力应变随内压提高有所提高,但前后凸环形药柱界面和药柱中孔处受力状态从三向或两向受拉变为三向受压状态,设计合适的充气内压有利于发动机的长期立式存放。燃烧室立式贮存试验实测了药柱立式贮存后的变形,实测结果与计算结果趋势一致。

大型固体发动机;药柱;立式贮存;应力;应变

0 引言

固体发动机药柱完整性一致倍受设计人员关注,在此方面进行了大量的研究,如文献[1-5]对固化降温、点火升压、卧式放置等状态药柱完整性进行了详细研究。文献[1]采用三维热粘弹性大变形增量本构关系,对组合药柱结构完整性进行计算,获得了药柱低温点火破坏的原因。文献[2]采用响应面法与数值模拟方法,分析了药柱的结构动态可靠度。文献[4]基于损伤的粘弹性材料积分蠕变型本构关系,建立了求解应力应变和损伤变量的一种新型增量型有限元法,对固化降温导致的损伤进行了分析。文献[5]主要进行了药柱结构在高过载下的结构可靠性,公路运输振动环境下的随机疲劳分析。立式贮存工况是固体发动机的一种特殊使用工况,此状态固体火箭发动机需承受特有的立式自重载荷。由于固体推进剂为粘弹性物质,大型发动机长期放置时可能由于自重影响较大而产生变形,导致药柱结构下沉,改变药型设计结构,影响发动机内弹道性能。另外,药柱各粘接界面间的粘接性能也可能发生变化,造成燃烧室界面粘接不良甚至脱粘,形成隐患。目前发动机在立式贮存状态的药柱完整性如何尚未进行深入研究。

为了研究大型固体发动机带前后人工脱粘结构的翼柱形药柱结构对立式贮存载荷的适应性,本文采用有限元软件ABAQUS,应用药柱推进剂材料特性,对立式贮存状态的药柱(同时考虑固化降温、充气内压的影响)进行了联合载荷工况的计算分析,主要研究了发动机在长期贮存状态的结构应力应变情况,以及充气内压对药柱完整性的影响。另外采用燃烧室进行了立式贮存试验,并进行了相关尺寸的测试、燃烧室界面的探伤检测,最后经地面热试车考核。

1 燃烧室立式贮存状态计算分析

1.1 有限元计算模型

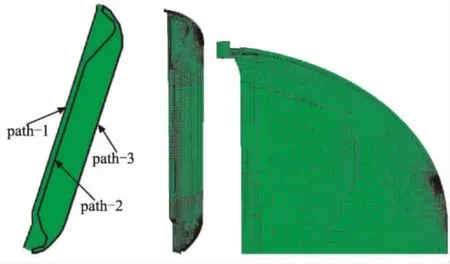

根据燃烧室结构的几何特点和载荷对称情况,有限元计算模型取燃烧室的1/16。总体直角坐标系Y轴为燃烧室的轴向,X、Z轴为燃烧室径向。图1为燃烧室有限元计算模型三维全局视图和封头处网格局部视图。

图1 有限元模型Fig.1 Finite element model

实际药柱为粘弹性材料,固化降温过程中的温度场也是不均匀的,但是药柱在固化降温时间足够长后,假设药柱内温度场是均匀的,且粘弹性材料性能接近平衡态,以粘弹性材料的平衡模量表示弹性解接近于粘弹性解,本文采用均匀温度场下的线弹性解分析。药柱在立式贮存时长时间受自重及充气内压、大气压作用,为分析其长时间作用后的结果,仍采用其平衡模量来进行线弹性计算。立式贮存状态发动机燃烧室主要承固化降温、立式自重、充气内压载荷。对图1所示有限元模型,进行以下2种状态的分析:

(1)固化降温和立式贮存联合计算分析;

(2)考虑充气内压和大气压的影响进行固化降温、立式贮存、充气内压、大气压作用下的联合分析,并研究充气内压变化对立式贮存的影响。

1.2 固化降温和立式贮存联合计算结果

1.2.1 药柱应力

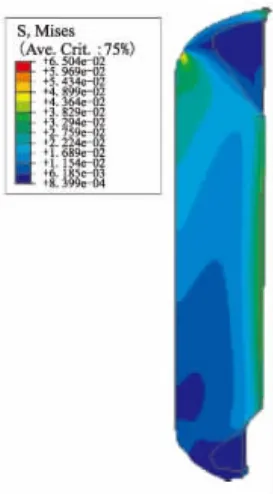

图2为药柱全场的Von-Mises应力分布图和药柱头部的Von-Mises应力局部放大图。从图2可明显看出,固化降温和立式贮存联合作用下,药柱头部人工脱粘前缘凸环形处药柱界面有应力集中,最大Von-Mises应力0.065 04 MPa,由三向主应力可见前凸环形处药柱界面为拉应力状态。绝热层人工脱粘前缘应力分布见图3。

图2 药柱Von-Mises应力分布Fig.2 Von-Mises stress contour of solid grain

图3 前人工脱粘前缘Von-Mises应力云图Fig.3 Von-Mises stress contour of the front edge of fore stress release boot

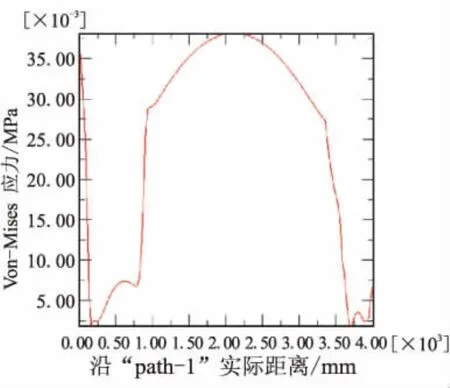

药柱沿图 1所示路径 path-1(前翼-中孔-后翼)Von-Mises应力曲线见图4;沿路径path-3(前封头-筒段-后封头)Von-Mises应力曲线见图5。

1.2.2 药柱变形

按照实验方法测定4个V-4Cr-4Ti合金样品中Al、As、Co、Cu、Fe、Mg、Mn、Ni、P、K、Na,进行精密度试验,结果见表3。

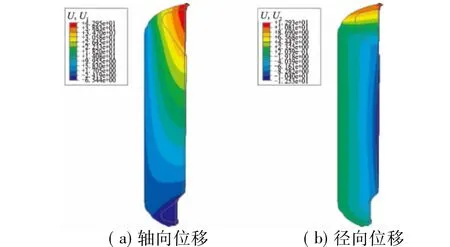

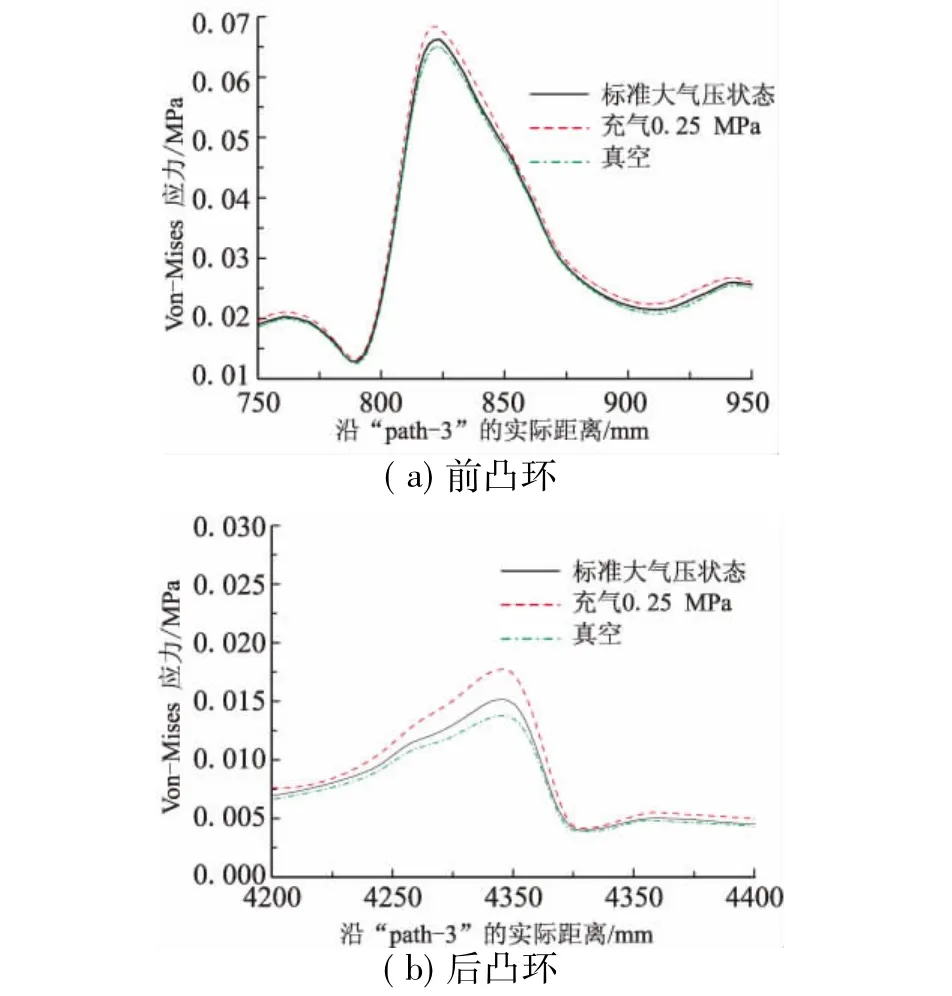

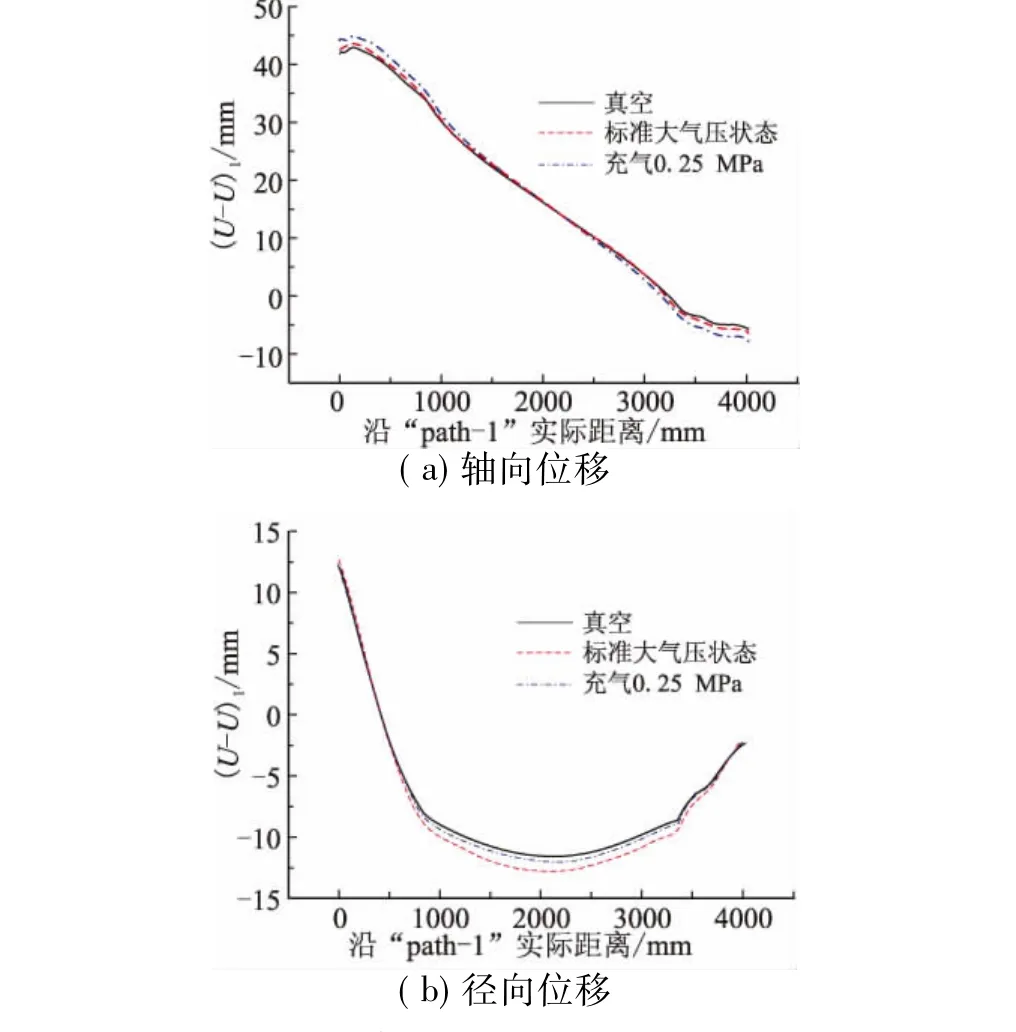

固化降温后,由于推进剂、壳体线膨胀系数相差一个数量级,固化降温过程中,药柱受壳体约束,中孔扩张,头、尾部人工脱粘缝张开,并向内翘起;长时间承受1 g重力载荷时,药柱要向尾部下沉。图6为固化降温和立式自重载荷联合作用时药柱轴向和径向位移图。图7为药柱沿路径 path-1(前翼-中孔-后翼)和路径path-2(前翼槽-中孔-后翼槽)的轴向位移曲线。从图中可看出,药柱前人工脱粘前开口端部轴向张开最大位移 42.95 mm,径向最大位移 12.93 mm;药柱后人工脱粘后开口端部轴向张开最大位移-6.544 mm;药柱中孔径向最大位移-12.53 mm。

图4 药柱前翼-中孔-后翼Von-Mises应力Fig.4 Von-Mises stress curve along the fore Fin-perforation-aft fin of grain

图6 药柱轴向和径向位移Fig.6 Axial and radial displacement of grain

图7 药柱轴向位移沿路径path-1和path-2的比较(横坐标为相对前开口的轴向距离)Fig.7 Comparison of grain's axial displacement along path-1 and path-2

1.3 内压变化对立式贮存燃烧室影响规律

1.3.1 内压对立式贮存状态燃烧室应力的影响

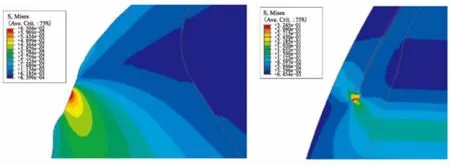

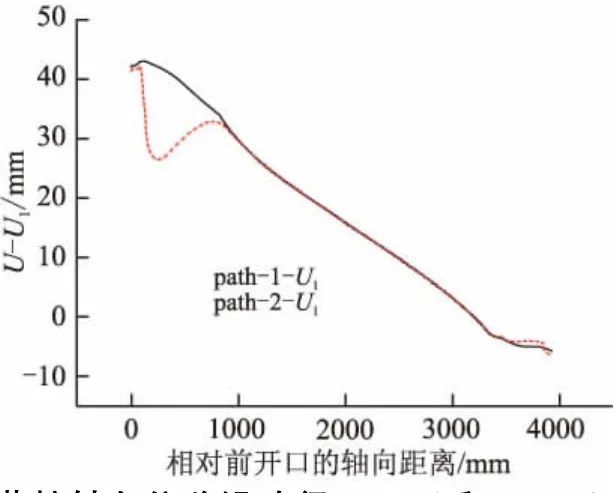

药柱内表面有内压作用时,药柱受力状态发生较大变化,前后凸环及中孔处的受力状态都变为三向受压状态。标准大气压、充气内压0.25 MPa以及不考虑大气压影响(即真空状态)3种立式贮存状态燃烧室其药柱Von-Mises应力沿路径path-3的变化曲线见图8,前后凸环处Von-Mises应力局部放大图见图9(a)、(b)。

图8 不同状态Von-Mises应力沿路径path-3变化曲线Fig.8 Von-Mises stress curve along path-3 under different state

图9 前/后凸环药柱界面不同状态应力比较Fig.9 Comparison of the Von-Mises stress of grain interface on the root of fore/aft stress release boot under different state

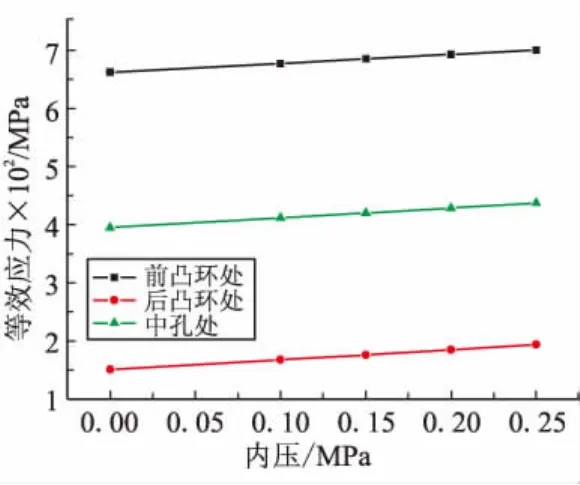

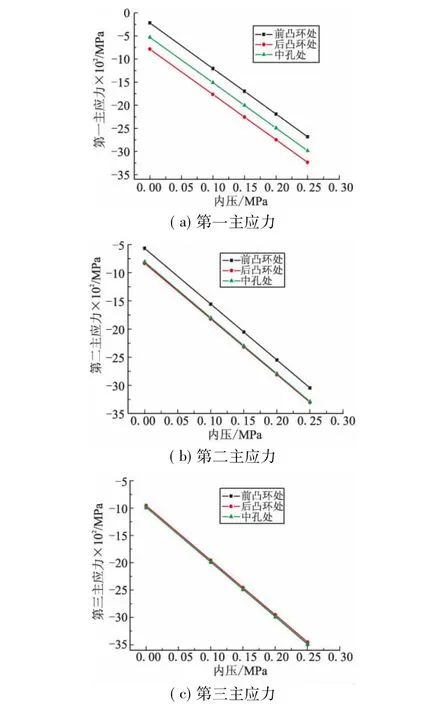

燃烧室外表面压力为大气压时,随着充气内压的提高,前后凸环形药柱界面及药柱中孔处等效应力、主应力变化趋势见图10、图11。从图10可见前后凸环形药柱界面及药柱中孔处的Von-Mises应力随着内压的提高有所增加,但变化幅度不大。由图11可见前后凸环形药柱界面及药柱中孔处均处于三向受压状态,主应力随内压提高而增大。

图10 药柱前后凸环及中孔处Von-Mises应力随内压变化曲线Fig.10 Von-Mises stress vs inner pressure on fore/aft grain interface of the root of the stress release boot and the grain perforation

图11 前后凸环及中孔处主应力随内压变化Fig.11 Principal stress vs inner pressure on fore/aft grain interface of the root of the stress release boot and the grain perforation

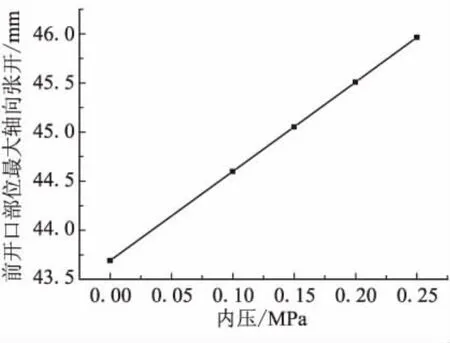

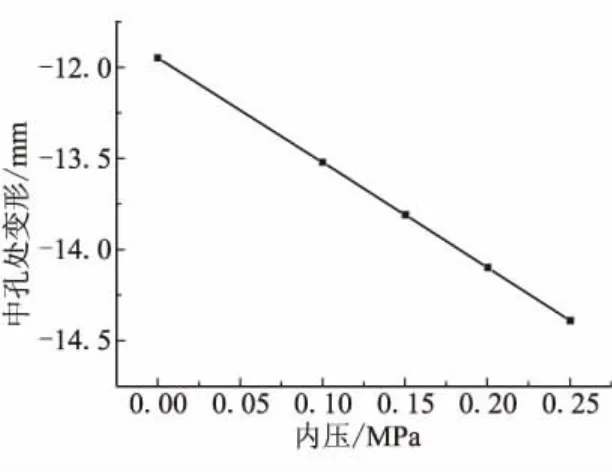

1.3.2 内压对立式贮存状态燃烧室变形的影响

图12 药柱内孔轴向和径向位移Fig.12 Axial and radial displacement of grain perforation

图13 前开口部位最大轴向张开随内压变化曲线Fig.13 Axial displacement vs inner pressure on the fore opening position of the stress release boot

图14 中孔变形随内压变化曲线Fig.14 Radial displacement on the grain's perforation vs inner pressure

2 燃烧室立式贮存试验

为了研究发动机燃烧室在立式贮存状态下药型的变化以及各界面粘接性能的变化,进行了燃烧室立式贮存试验。立式贮存试验的燃烧室直线加速器探伤未见异常。

首先进行卧式状态燃烧室药柱内孔及翼槽宽度和相应截面的下沉量尺寸测量,随后燃烧室充干燥空气0.150 MPa,进行立式贮存。贮存规定时间后,将燃烧室转卧式状态,放气后进行了不同截面的内孔直径测试。

从立式贮存试验前后的测试数据分析:立式充气贮存后,药柱内孔相对立式贮存前的最大变形为5.8 mm,前人工脱粘间隙增大了 12.25 mm,后人工脱粘间隙增大了1.75 mm。距离前接头200 mm处药柱内径缩小 4.11 mm,距离后接头 200、500、690 mm 处药柱内径分别增大 2.47、4.52、5.8 mm。立式贮存后燃烧室进行了直线加速器探伤,探伤结果与立式贮存前相同,立式贮存试验后该燃烧室经过了地面热试车考核。

3 立式贮存试验与计算结果的对比分析

比较计算与立式贮存后的实测结果可见:

(1)立式充气0.25 MPa状态,计算得到药柱内孔最大变形为13.8 mm,前人工脱粘间隙45 mm,后人工脱粘间隙8.7 mm;立式贮存后,燃烧室放气后卧式状态测试得到前人工脱粘最大间隙19.5 mm,后人工脱粘间隙最大9 mm,药柱中孔变形16.7 mm(相对设计值)。后人工脱粘间隙、药柱中孔变形计算与实测结果接近,前人工脱粘间隙计算结果较实测结果偏大。

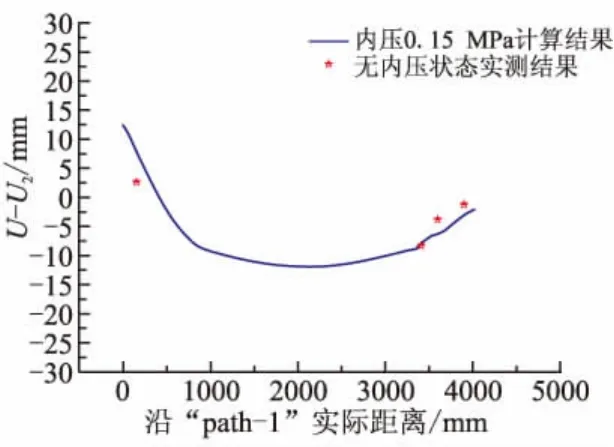

(2)从药柱内孔4个截面的内径测试结果与计算结果对比见图15,药柱内孔变形沿母线方向的变化趋势与计算结果吻合较好。

图15 中孔变形计算与实测结果的比较Fig.15 Comparison of calculated and test deformation on the grain perforation

前人工脱粘间隙计算结果与实测结果偏差较大的主要原因分析如下:

(1)虽然立式贮存后立即对燃烧室进行了结构尺寸测试,但测试时,燃烧室内腔处于无充气内压状态,与计算状态有所区别;

(2)由于发动机立式状态不方便测试操作,测试时燃烧室存放状态由立式改卧式后进行,使得前人工脱粘间隙相对立式贮存状态减小,后人工脱粘缝隙稍有增大;

(3)测试时药柱温度为环境温度,但计算中假定固化降温到10℃。

4 结论

(1)带前后人工脱粘结构的燃烧室立式贮存状态在立式重力载荷、固化降温载荷和充气内压载荷共同作用下前、后人工脱粘间隙增大,前人工脱粘间隙增大较多。

(2)立式贮存燃烧室真空状态和有内压(包括大气压力)作用状态相比,前后凸环形药柱界面和药柱中孔处受力状态从三向或两向受拉变为三向受压状态;前后凸环形药柱界面及药柱中孔处等效应力应变、药柱的变形量随内压提高有所提高。因此发动机立式贮存设计合适的充气内压有利于发动机的长期立式存放。

(3)通过计算与试验结果的对比发现,燃烧室立式贮存后卧式放置进行测试,对前人工脱粘间隙测试结果影响较大。进行类似立式贮存试验时,最好直接进行立式状态的测试,并对前后人工脱粘间隙进行多点测试,对药柱中孔进行多截面径向、轴向尺寸测试。且整个贮存期间选取特征时间点进行相关尺寸测试,考虑到推进剂的粘弹特性,测试间隔时间先密集后稀疏。

(4)基于固化降温载荷与立式贮存重力载荷叠加的影响分析,为了更好的进行立式贮存对发动机性能的影响研究,立式贮存试验在固化降温结束后进行,最好严格控制立式贮存试验环境温度为最低贮存温度。

[1]于洋,王宁飞,张平.一种自由装填式组合药柱的低温三维结构完整性分析[J].固体火箭技术,2007,30(1):34-38.

[2]张书俊,任钧国,吴志桥.固体火箭发动机药柱点火过程结构可靠性的响应面法[J].固体火箭技术,2006,29(6):404-411.

[3]Roy Hartfield,Rhonald Jenkins,John Burkhalter,et al.Analytical Methods for Predicting Grain Regression in Tactical Solid-Rocket Motors[J].Journal of Spacecraft And Rockets,2000,41(4):689-692.

[4]杜建科,朱祖念,张善祁,等.固体发动机药柱损伤粘弹有限元分析[J].固体火箭技术,2001,24(1):1-6.

[5]朱卫兵.固体火箭发动机药柱结构完整性及可靠性分析[D].哈尔滨:哈尔滨工程大学,2005.

[6]唐国金,邓斌,申志彬.基于推进剂复杂本构模型的药柱结构分析模块开发[J].固体火箭技术,2014,37(3):336-341.

[7]张书俊,任钧国,田四朋.固体火箭发动机粘弹性药柱结构可靠性分析[J].固体火箭技术,2006,29(3):183-189.

[8]孔胜如,邢国强,张泽远.固化降温过程中几何参数对车轮形药柱结构完整性的影响分析[J].航空兵器,2011,6(3):60-64.

[9]简斌,常新龙,张晓军.基于大应变粘弹性理论的药柱结构可靠性分析[J].上海航天,2011(1):46-49.

[10]杨挺青,等.黏弹性理论与应用[M].科学出版社,2004.

(编辑:吕耀辉)

Research on vertical storage of large-scale SRM chamber

YUAN Jun1,REN Ping2,HE Gao-rang2

(1.Naval Armament Department,Xi'an 710025,China;2.National Key Laboratory of Combustion,Flow and Thermo-Structure,Xi'an 710025,China)

In order to study the adaptability of large-scale solid rocket motor to the special vertical storage environment,FEM analysis and experimental study were carried out.Based on the analysis of storage environment,considering the influence of curing and inner pressure on the vertical storage grain,calculation and analysis under combined loading were carried out.Calculation results show that the gaps of fore and aft stress release boot become bigger in vertical storage state than that in the initial state.The gap of the fore stress release boot increase more than that of the aft one.The biggest axial displacement occurs on the opening position of the stress release boot.The biggest radial displacement of the grain occurs on the perforation.After filling gas in the motor,the deformation of the grain,the equivalent stress/strain of the fore/aft grain interface on the root of the stress release boot and the equivalent stress/strain of the perforation grain increase with the applied inner pressure.However,the stress state of the fore/aft grain interface on the root of the stress release boot and the perforation grain transfer from three-orientation/two-orientation tensile to two-orientation compression,so appropriate inner pressure is advantageous to the long-term vertical storage of the motor.Finally,the vertical storage experiment was carried out and the deformation of the grain was measured.Comparison results show that the measured values agree well with the calculation values.

large-scale solid rocket motor;grain;vertical storage;stress;strain

V438

A

1006-2793(2014)06-0809-05

10.7673/j.issn.1006-2793.2014.06.013

2013-12-11;

2014-01-22。

袁军(1977—),男,硕士,研究方向固体火箭发动机。E-mail:yuanjun_7704@163.com