2219高强铝合金搅拌摩擦焊接头组织和性能分析

罗传红,彭卫平,郭立杰,董丰波

(1武汉大学动力与机械学院,武汉 430072;2.上海航天设备制造总厂,上海 200245)

搅拌摩擦焊(friction stir welding,简称FSW)主要针对熔点较低、熔焊焊接性差的铝合金焊接。高强铝合金具有密度低、比强高等优点,多用在车辆工程及航空航天工业中,因此针对高强铝合金的搅拌摩擦焊[1]的研究很详尽。贺地求[2]、王春炎[3]、徐忠峰[4]等以及张聃[5]、吴鸿燕[6]等分别对2219-T87铝合金和2219-T6铝合金的搅拌摩擦焊进行了分析。研究结果表明:基材中起强化作用的θ相(Al2Cu)颗粒对焊缝强度起削弱作用。贺永海[7]等对2219-O铝合金的搅拌摩擦焊进行研究后,认为焊接后再固溶时效处理可有效消除接头软化区,提高接头强度。

国内外的研究结果及工程实践表明:焊缝强度一般为母材强度的50%~80%。绝大部分研究认为:接头弱化的原因在于强化相析出和聚集长大导致了接头整体性能下降。本文从焊核形成机理、材料塑性损伤的角度对铝合金的搅拌摩擦焊接头弱化的原因进行分析,认为接头中存在一个弱连接区域。该区域材料塑性储备的伤失、界面的突变、缺陷的产生也是导致接头性能下降的主要原因之一。该研究将为高强铝合金的搅拌摩擦焊研究提供有益参考。

1 实验材料与方法

焊接实验用材料为2219-T6(固溶+时效)铝合金板,焊件尺寸规格为300×200×6(mm)。搅拌摩擦焊机采用螺纹三棱型搅拌头,搅拌针直径为6 mm,轴肩直径为20 mm,转速为1000~1500 r/min,焊速为 100 ~200 mm/min,焊接方式为单道对接焊。在拼焊板上沿焊缝横向分别取样,用混合酸(1.0%HF+1.5%HCL+2.5%HNO3+95.0%H2O)对试样进行腐蚀,在OLYMPUS光学显微镜下观察微观组织;在CSS44100电子万能试验机上进行拉伸和弯曲试验。

2 实验结果与分析

2.1 焊核形貌及特点

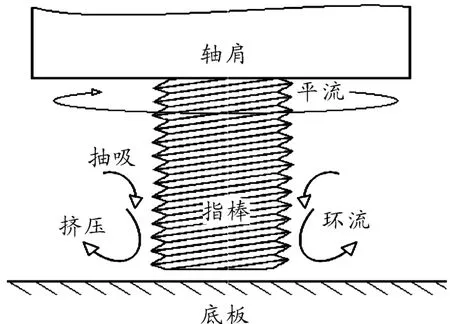

焊核分为3个区域:水平环流区(A区)、洋葱环流区(C区)、紊流区(B区),如图1所示。焊核形成与塑化金属的流动有关,在搅拌摩擦焊中塑性金属的流动较复杂,主要是螺旋运动和涡流2种流动形态,如图2所示。上层金属的流动主要源于轴肩的表面摩擦转矩,发生水平环向流动。该区上表面宽度接近轴肩宽度,表面以下逐渐减小,在横截面上形成碗状结构,即A区。下层塑化金属流动主要源于指棒的摩擦转矩,指棒的螺纹带动金属做向下的螺旋运动,从上至下形成剧烈的迁移。在塑化金属入口形成一个瞬时空腔,周围塑化金属将被吸向此空腔,形成抽吸效应;当轴向运动到底部,由于刚性底板的拘束,塑化金属将改变流向并挤压周边金属,形成挤压效应;搅拌针端部金属脱离搅拌针朝周围呈辐射状挤压。在上部抽吸和下部挤压的双重作用下,塑化金属在横截面上封闭空间内做垂直环向运动(涡流),因此指棒部位的焊核形成洋葱环状结构,即C区。

图1 2219-T6铝合金FSW接头横截面宏观形貌

图2 FSW塑化金属流动模型

在焊核的前进侧(AS)和后退侧(RS)(旋转方向与直线运动方向相同的一边称为前进侧,另一边称为后退侧),抽吸和挤压作用是不相同的。由于指棒的后部存在空隙,前进侧向后退侧转移金属的能力高于后退侧向前进侧的转移能力,导致后退侧的内压力高于前进侧。内压力可以促进抽吸作用同时削弱挤压作用。结果是:C区尺寸在后退侧减小,在前进侧增大,同时被挤压转移的过量金属堆积导致了前进侧B区的产生;A区尺寸在后退侧增大,在前进侧减小。焊核总体形貌呈现前进侧和后退侧不对称的结构。

2.2 各区组织及性能分析

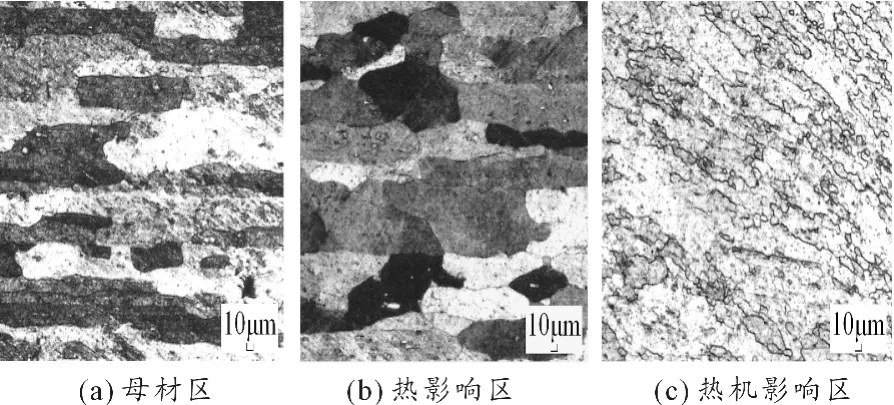

焊缝分为3个组织性能区:焊核区 (NZ)、热机影响区(TMAZ)、热影响区(HAZ)。各区组织形貌如图3所示。母材为板条组织。热影响区是没有受到搅拌头机械搅拌作用的区域,该区内基材的原始组织发生粗化。热机影响区在焊接过程中受到了搅拌头的挤压和焊接热循环的双重作用,在接近焊核区的小部分区域发生了局部破碎和粘附长大现象,而其他部分的组织发生了较大程度的弯曲变形。

图3 焊态2219-T6铝合金接头各区域微观组织

焊核是细晶区,由于受到搅拌棒强烈的机械搅拌作用,晶粒来不及长大就在搅拌的作用下发生破碎,形成细小的等轴晶组织。焊核本应是接头中性能最好的区域,但焊核中存在薄弱的连接区域,主要表现为如下几个方面:

1)塑性损伤。轴肩产热远大于搅拌针产热,焊缝横截面沿板厚度方向形成了上宽下窄和上高下低的温度分布。在A区,晶粒被打碎的细晶经过了高温再结晶的过程,具有致密的组织结构和牢固的结合强度,如图4(a)所示。在C区,产热少底板散热快,温度较低,被打碎或转移来的细小晶粒只发生了部分再结晶甚至未发生再结晶。B区的部分金属是从C区的底部金属挤压而来,B区和C区具有相似的组织,如图4(b)所示。该区主要是细小晶粒间的混合状态,晶界不清晰,晶界大多是非冶金结合,因此结合不牢固,晶粒受到塑性变形的影响,内部积蓄了位错。由于没有再结晶过程以消除位错,晶粒失去了金属光泽,故在金相观察时视场较暗。在A区和B区交界处,虽然两区同是细晶区,但A区明显发生了再结晶,晶界清晰,B区多数为混组织状态,如图4(c)所示。

2)界面突变。前进侧的组织形貌比后退侧具有更明显的方向性,表现为焊核和热机影响区有明显的界面,而后退侧界面模糊。图5是前进侧各部位的焊核与热机影响区的界面。图5(a)是B与TMAZ区的界面,一边是焊核的细小晶粒,另一边为热机影响区内变形的板条组织,界面两侧晶粒取向也有显著差异。由于刚性挤压的作用,变形的板条组织由原来的水平轧制方向变为垂直方向,界面上局部出现了刚性挤压变形所产生的微裂纹。图5(b)为A、B及TMAZ三区交界,上部轴肩挤压与下部洋葱环环向挤压,加上抽吸作用,条状组织深入到焊核区,出现组织结构上的拐点。图5(c)为下部C与TMAZ区界面,环向挤压与板条轧制方向一致,TMAZ区宽度很小。

图5 FSW接头各区界面(×50)

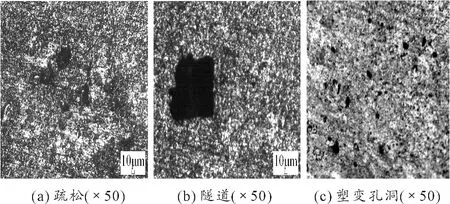

3)缺陷。在轴肩挤压、真空吸引、螺旋及涡流带动等多重作用下,指棒移动形成的空隙得以填充。A区和C区搅拌剧烈,金属流动速度较大,不易产生疏松或空洞等缺陷;而B区处在洋葱环最外边区域,作用力变弱,流动性最差,虽然B区金属也参与了A和C区的热质交换,但相对于A和C区的剧烈运动,流动速度相对缓慢,容易形成了疏松或空洞,如图6(a)、(b)所示。连续的疏松或空洞形成了搅拌摩擦焊的隧道型缺陷。同时,B区塑性差,硬质的θ相在金属塑性流变时留下孔洞,如图6(c)所示。

图6 FSW焊核区缺陷

2.3 接头力学性能分析

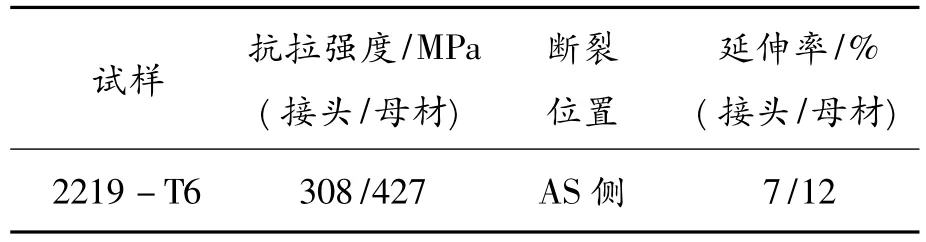

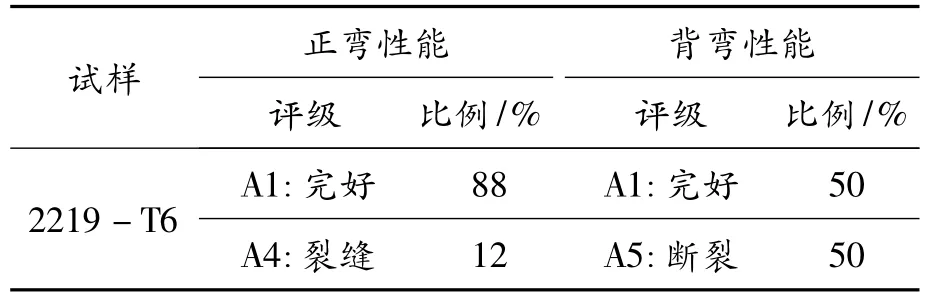

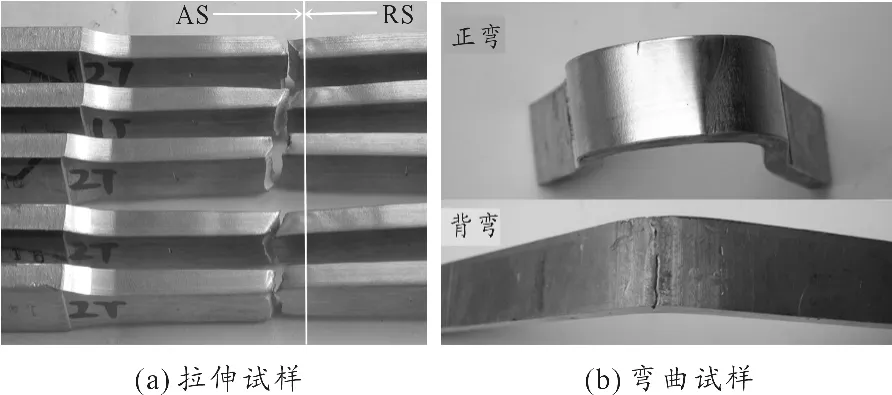

表1为2219-T6铝合金搅拌摩擦焊接头的力学性能实验结果。无缺陷试样平均抗拉强度为308 MPa,达到母材强度427 MPa的75%左右,延伸率约为7%,占母材的60%左右,试样断裂位置多在前进侧,如图7(a)所示。表2为2219铝合金焊接接头试样的弯曲实验结果。弯心直径Φ 30 mm。正弯试样88%被评定为完好,12%为裂缝;而背弯出现50%为断裂,裂纹位置也在前进侧;正弯性能优于背弯,如图7(b)所示。

表1 2219母材及焊接接头拉伸性能

表2 2219焊接接头弯曲性能

搅拌摩擦焊是固态塑性连接方法,焊核受到搅拌破碎作用,塑性损伤问题不可避免,是搅拌摩擦焊接头强度弱化的主要原因之一。前进侧是搅拌摩擦焊接头中连接性能最薄弱的区域,不仅受到强化相析出和聚集长大的影响,而且因后退侧的强化相析出和聚集长大更严重[1,2,4]。B 区存在共混组织、疏松、空洞、孔洞等缺陷,低于接头强度,界面两侧的晶粒取向发生突变,裂纹沿界面扩展消耗较少的能量,扩展更容易进行,降低了接头的力学性能。因此,焊态试样断裂部位多在前进侧,这也是背弯性能较差的主要原因。B区的产生在热输入较低的焊缝中尤为明显,严重的塑性损伤会导致搅拌摩擦焊接头出现“吻接”现象,即在超声波等无损探伤检测没有明显缺陷的情况下,接头在低应力作用下断裂。

图7 FSW接头力学试样

3 结论

1)采用搅拌摩擦焊方法对2219-T6铝合金进行焊接,接头强度约为母材强度的75%,背弯性能较差,断裂位置在焊缝前进侧。

2)2219-T6高强铝合金的搅拌摩擦焊接头的焊核分为水平环流区、洋葱环流区、紊流区。紊流区是抽吸挤压作用不平衡的结果,在焊缝的前进侧容易产生,在后退侧被抑制,焊核总体呈现出前进侧与后退侧不对称的结构。

3)前进侧紊流区是接头中最薄弱的连接区。该区的塑性损伤、界面突变、疏松、孔洞缺陷导致了接头强度下降,背弯性能较差,是搅拌摩擦焊接头性能弱化的主要原因之一。

[1]姜澜,魏绪钧,姚广春,等.铝合金搅拌摩擦焊研究现状及应用[J].材料导报,2003(6):70-72.

[2]贺地求,邓航,周鹏展.2219厚板拌摩擦焊组织及性能分析[J].焊接学报,2007,28(9):13 -16.

[3]王春炎,曲文卿,姚君山,等.2219-T87铝合金搅拌摩擦焊接头组织与力学性能[J].焊接学报,2010,31(10):77-80.

[4]徐忠峰,陆皓,余春,等.2219铝合金双主轴回抽式搅拌摩擦焊接头组织与力学性能分析[J].焊接学报,2013,34(3):73 -76.

[5]张聃,陈文华,孙耀华,等.焊接方法对2219铝合金焊接接头力学性能的影响[J].航空材料学报,2013,33(1):45-48.

[6]吴鸿燕,刑丽,陈玉华,等.2219铝合金搅拌摩擦焊接头的断裂部位特征[J].金属热处理,2011,36(5):90-93.

[7]贺永海,张立武,胡春炜.2219铝合金搅拌摩擦焊工艺及接头性能[J].机械工程材料,2008,32(2):35-37.