不同处理工艺对A7NO1S-T5铝合金焊接接头残余应力的影响

樊云杰,吉 华,苟国庆

(1.南车青岛四方机车车辆股份有限公司,山东青岛 266111;2.上海航天设备制造总厂,上海200245;3.西南交通大学材料科学与工程学院,四川成都 610031)

0 前言

随着高速列车的发展,其车体采用大型中空铝合金型材焊接而成。焊接结构的强度、抗脆断能力、耐腐蚀性能等受到残余应力与焊接缺陷、接头几何不连续性、冶金非均匀性等因素相互作用,从而降低了高速列车车体结构的安全可靠性,缩短其服役寿命。适当的、分布合理的残余压应力可以提高疲劳强度,提高抗应力腐蚀能力,从而延长车体使用寿命;而不适当的残余应力则会降低疲劳强度,产生应力腐蚀,失却尺寸精度,甚至导致变形、开裂等早期失效事故[1]。因此研究如何有效控制和消除残余应力对保证结构的安全可靠性有着重要的意义。

陈明鸣[3]等人用小盲孔应力释放法对LD10铝合金材料由不同热处理工艺产生的残余应力进行了测试,并分析比较了试验结果,为该材料热处理工艺选择和结构的使用性能研究打下了基础。孔德军[4]等人利用激光冲击波对LY12CZ铝合金表面进行了冲击处理,实现了对LY12CZ铝合金表面残余应力的控制,有利于提高其表面涂层的结合强度。

本研究采用热处理、机械振动和超声冲击三种方法对A7N01S-T5铝合金焊接接头残余应力进行调节处理,并采用X射线衍射法测试残余应力,深入分析不同处理方法对残余应力的影响。

1 试验材料、方法及设备

1.1 试验材料

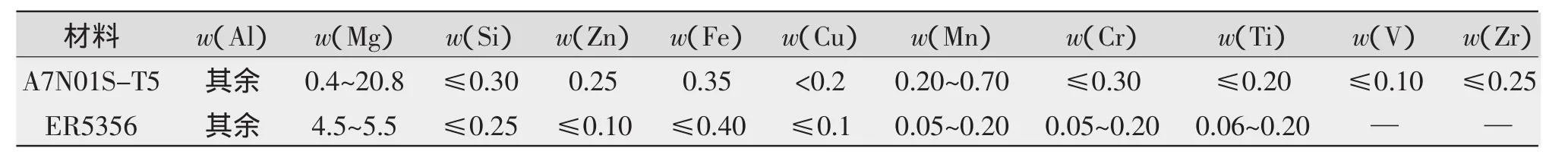

A7N01S-T5铝合金材料尺寸为500mm×200mm×15mm,共6块。焊丝采用材料ER5356和A7N01ST5铝合金材料化学成分如表1所示。

表1A7N01S-T5铝合金和ER5356焊丝的化学成分 %

1.2 试验方法及设备

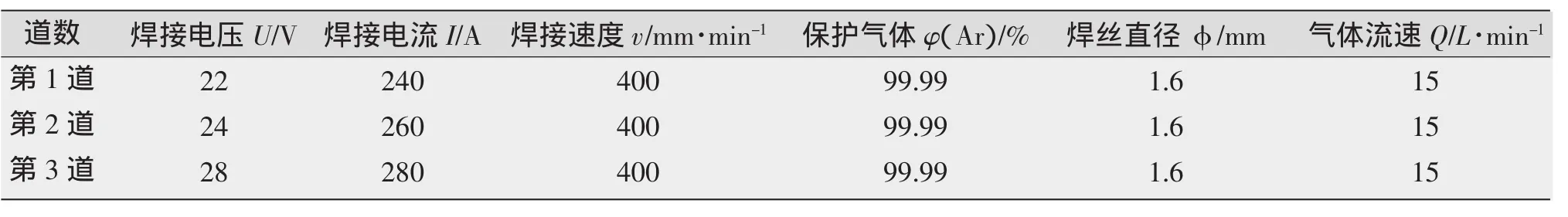

焊接设备为EWM焊机,型号PHOENIX 421,采用双脉冲MIG焊,材料剖口为Y型,剖口角度60°,采用三道焊接而成,焊接工艺参数如表2所示。

表2 A7N01S-T5铝合金焊接工艺参数

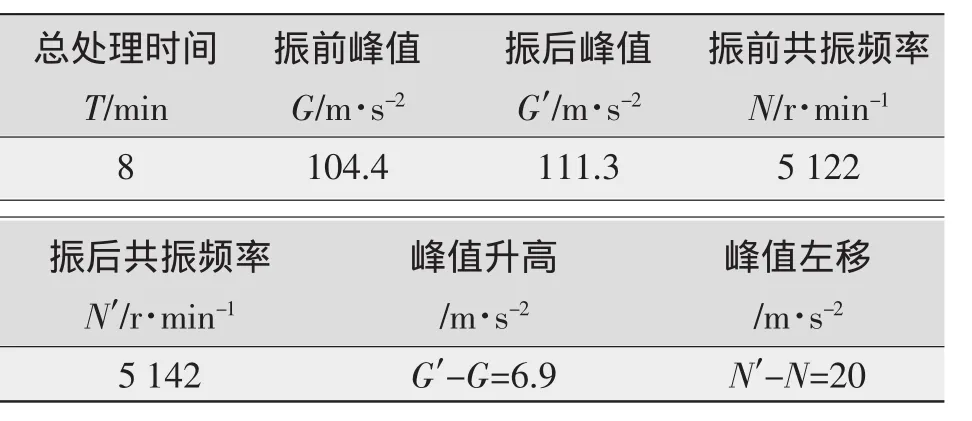

去应力退火炉为箱式电阻炉,其型号为12-10,退火温度350℃,退火时间2 h,随炉冷却;机械振动设备和超声冲击设备分别采用HK2000全自动振动时效装置和HY2050豪克能焊接应力消除设备。主要参数如表3、表4所示。

表3 机械振动参数

表4 HY2050豪克能焊接应力消除设备的工艺参数

残余应力测量采用PROTO iXRD残余应力测量设备。残余应力测量参数如表5所示。

热处理方案采用去应力退火工艺,分别对如图1所示位置进行去应力前后残余应力测试。超声冲击和机械振动分别对处理前后相同位置进行应力测试。共8个测点,测点间距为2mm。

表5 X射线残余应力测量参数

图1 应力处理技术方案

2 试验结果和分析

图2~图4分别为热处理前后、机械振动前后、超声冲击前后A7N01S-T5铝合金焊接接头残余应力大小及分布规律,处理试验结果如表6所示。

由图2可知,退火前焊趾处残余应力最大,为127.25MPa,退火后为 75.74 MPa,降低了越40%。焊缝中心残余退火前后残余应力分别为103.26 MPa和36.22 MPa,降低了近65%。由图2中知,热处理对焊接残余应力有均匀化的作用。退火后焊缝及热影响区焊接残余应力有所降低,而母材区则有所升高。这说明在热处理过程中,焊接接头峰值残余应力有所降低,但焊接残余应力整体重新分布。

表6 应力处理试验结果

图2 热处理前后残余应力分布

图3 机械振动前后残余应力分布

由图3可知,机械振动前焊缝最大残余应力为134.07 MPa,振动后残余应力为86.12 MPa,应力降低了约35%。振动失效采用外加动应力与焊接残余应力迭加,使残余应力接近屈服强度,引起应力松弛,降低残余应力。这种效应优先产生于残余应力最大的部位。

图4 超声冲击前后残余应力分布

由图4可知,超声冲击前焊缝及热影响区基本呈拉应力,超声冲击后,接头表面基本呈现压应力,应力消除率达到了95%以上。这可以从两个方面来解释。首先,经过超声冲击后,从冲击区的外观上看有明显的凹坑,这说明超声冲击头将能量传递至工件表面,在冲击区产生压缩塑形变形,产生压应力;另外,X射线在铝合金中的穿透深度约为30 μm,而产生压缩塑形变形层的深度达到了约300 μm,且最大变化区域是在距表面200 μm范围内[5],因此超声冲击后,X射线测试的残余应力均为压应力。由于焊接接头的疲劳断裂一般均是从表面开始,因此表面应力状态对其疲劳强度有着重要的影响,因此采用X射线测量残余应力为评价接头寿命提供了有效手段。

从图2、图3和图4可以看出,采用超声冲击的处理效果最为显著,消除率达到了95%,采用热处理效果次之,而采用机械振动处理效果相对较差。由于铝合金在退火状态下,晶粒易长大,影响焊接接头的综合性能,而采用超声冲击在降低铝合金焊接接头残余应力的同时,能使焊址处圆弧过渡,降低应力集中,提高疲劳强度。

3 结论

(1)采用热处理退火,焊缝及热影响区焊接残余应力有所降低,而母材区则有所升高,能有效均匀化焊接接头残余应力。

(2)采用机械振动处理,应力只降低了约35%,效果相对较差。

(3)采用超声冲击对铝合金焊接接头表面残余应力处理效果最为显著,消除率达到了95%。

(4)采用X射线无损测量残余应力能保证测点的重复性,且测试的是处理前后的表面残余应力,有利于评价铝合金焊接接头的疲劳强度。

:

[1]程晓宇,王晓梅.残余应力及其本质探讨[J].陕西国防工业职业技术学院学报,2008,18(4):33-35.

[2]王秋成.航空铝合金残余应力消除及评估技术研究[D].浙江大学,2003.

[3]陈明鸣,王元良.热处理工艺对LD10铝合金残余应力的影响[J].西南交通大学学报,1997,32(2):198-202.

[4]孔德军,朱 伟,鲁金忠.激光冲击处理对LY12CZ铝合金残余应力的影响[J].稀有金属材料与工程,2009(38):308-311.

[5]李占明,朱有利,王 侃,等.2A12铝合金焊接接头超声冲击强化机理分析[J].焊接学报,2008,9(29):55-58.