基于正交试验的漆包线铜箔单面逆变点焊工艺参数优化

王 健,李远波,于兆勤,郭钟宁

(广东工业大学机电工程学院,广东 广州 510006)

0 前言

漆包线也叫电磁线,广泛应用于电子、医疗器具和半导体的生产中(如传感器、变压器、芯片互连引线等),充当内部元件的一部分,或作为元件内外连接的导体介质。当作为内外连接的导体介质时,漆包线的末端必须与金属终端(如针、箔等)实现电接触,并满足一定的力学性能、导电性能和耐温度循环疲劳性能等要求[1]。鉴于漆包线的广泛应用,在此对漆包线与铜箔连接[2]这一应用形式进行研究。

钎焊是漆包线最常见的焊接方法,先将漆膜去除,然后用焊锡等钎料焊在基底(箔片、引针等)上,这种方式既降低了生产效率,又增加了成本。因此,本研究采用不需预先除漆无钎料的单面逆变点焊的方式进行焊接试验。

逆变点焊的主要工艺参数有焊接电流、焊接时间和电极压力,若直接进行全面试验,则工作量大、费时费力,采用正交试验能减少试验次数,简化统计分析的计算[3]。运用正交试验法对0.1 mm漆包线与0.2 mm铜箔焊接的工艺参数进行优化,确定各影响因素的主次关系,找到较优参数组合,为今后进一步的研究奠定基础。

1 试验材料、设备、方法及焊接质量标准

1.1 试验材料

(1)焊件材料。漆包线选用P155p级改性聚氨酯漆包线,其裸线直径0.1 mm,漆膜厚度15 μm,具有直焊性,拉伸后无针孔,常用于继电器、仪表、微型变压器、小型马达等场合。铜箔选用工业级磷青铜箔,尺寸18mm×7mm×0.20mm,化学成分如表1所示。焊前磷青铜箔用丙酮超声清洗。

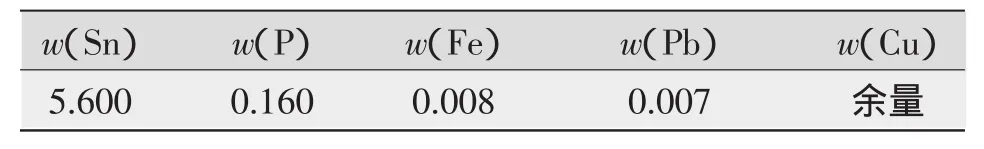

表1 磷青铜箔的化学成分 %

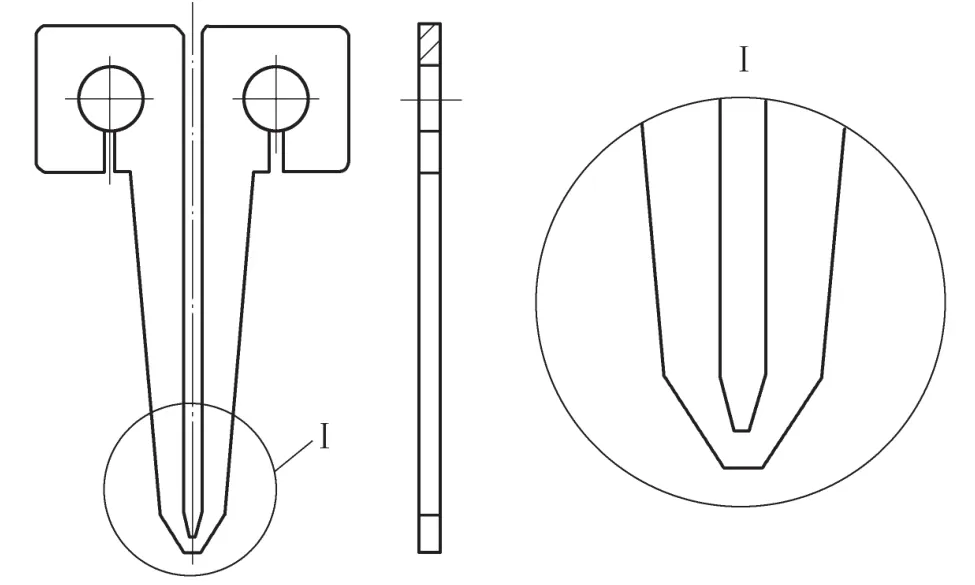

(2)电极材料。为了实现单面点焊,电极必须具备自热功能,同时铜和高电导率的铜合金点焊时必须防止大量散热,所以采用特殊回路的钨电极,如图1所示。

图1 电极示意

1.2 试验设备

焊接电源提供焊接所需的热量,由于微型件的焊接热惯性小[4],要求电源能够精确控制输出能量和输出波形。试验采用精密逆变直流点焊机(见图2)。其中逆变电源最大输出电流为1 kA,电流调节精度1 A,逆变频率4 kHz,因此焊接时间控制精度可达0.25 ms,实际调节精度1 ms,可对焊接能量进行精确控制。加压机构采用弹簧随动脚踏式加压机构,电极压力0~30 N连续可调。

采用某公司生产的型号为CMT8501微机控制电子万能试验机(见图3),1级准确度,最大试验力50 N,试验力测量范围0.2%~100%FS,横梁速度调节范围0.001~500 mm/min,有效拉伸空间500 mm。用于测试接头的抗拉强度。

1.3 试验方法

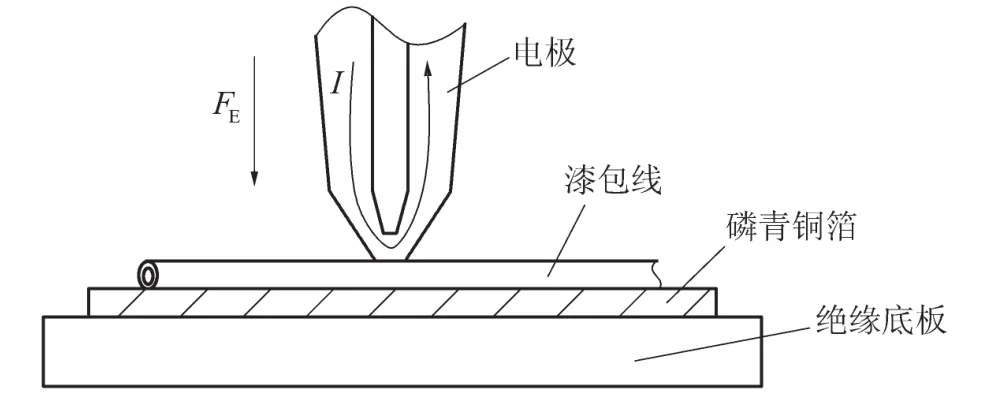

将漆包线和铜箔以搭接接头形式制作样本,当电极压力FE达到设定值时,焊接触发,实现热压焊接,如图4所示。

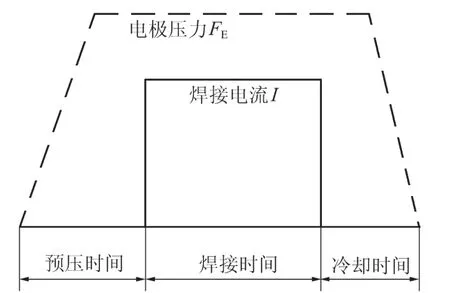

焊接电流为单脉冲直流波形,如图5所示。

1.4 焊接质量标准

图2 精密逆变直流点焊机

图3CMT8501微机控制电子万能试验机

图4 焊接示意

图5 单脉冲电流波形

焊接质量通过接头抗拉强度和外观质量来评估[5]。其中接头抗拉强度使用90°拉伸试验中测得的最大拉断力来表示,如图6所示,拉力试验在CMT8501材料试验机上进行,拉伸速度10 mm/min,接头与试验机线夹间长度100 mm。接头外观质量通过光学显微镜(VHX-600,Keyence Corporation,Japan)进行观察,主要观察焊接过程中有无飞溅、电极粘连、打火、线材炸断、铜箔焊穿等焊接缺陷,记录实验过程中这些焊接缺陷出现的次数,以良品率作为评价标准(良品率=1-焊接缺陷发生次数/该组试验总次数)。

2 试验和结果分析

2.1 正交试验设计

图6 拉开试验示意

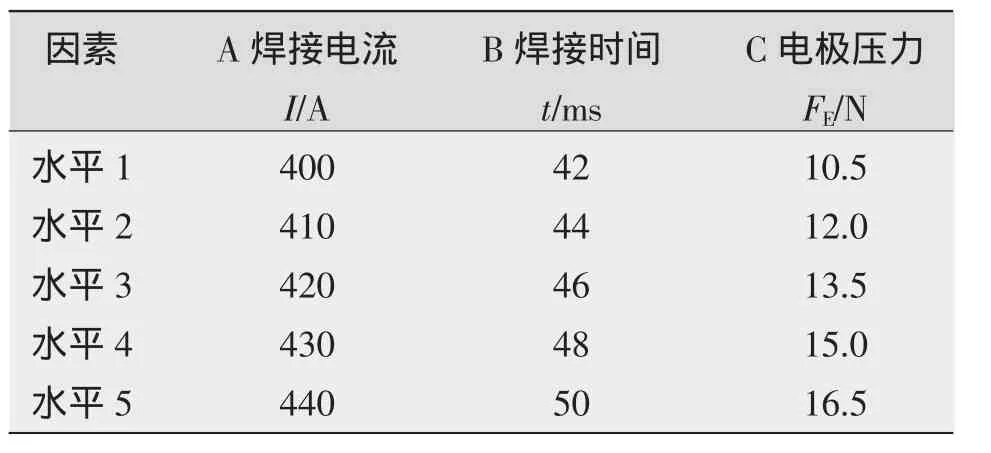

根据电阻焊原理及大量点焊试验,本试验考察逆变点焊的三种主要影响因素,即焊接电流、焊接时间和电极压力。为充分调查各水平的影响,取5水平做正交试验,因素水平表如表2所示。

正交试验的指标按上述焊接质量标准来确定,将接头最大拉断力和良品率作为试验指标。为了减小试验误差,提高试验准确度,每组试验进行了5次重复试验,最大拉断力取5次试验平均值,统计每组试验焊接缺陷次数,计算良品率。

表2 因素与水平

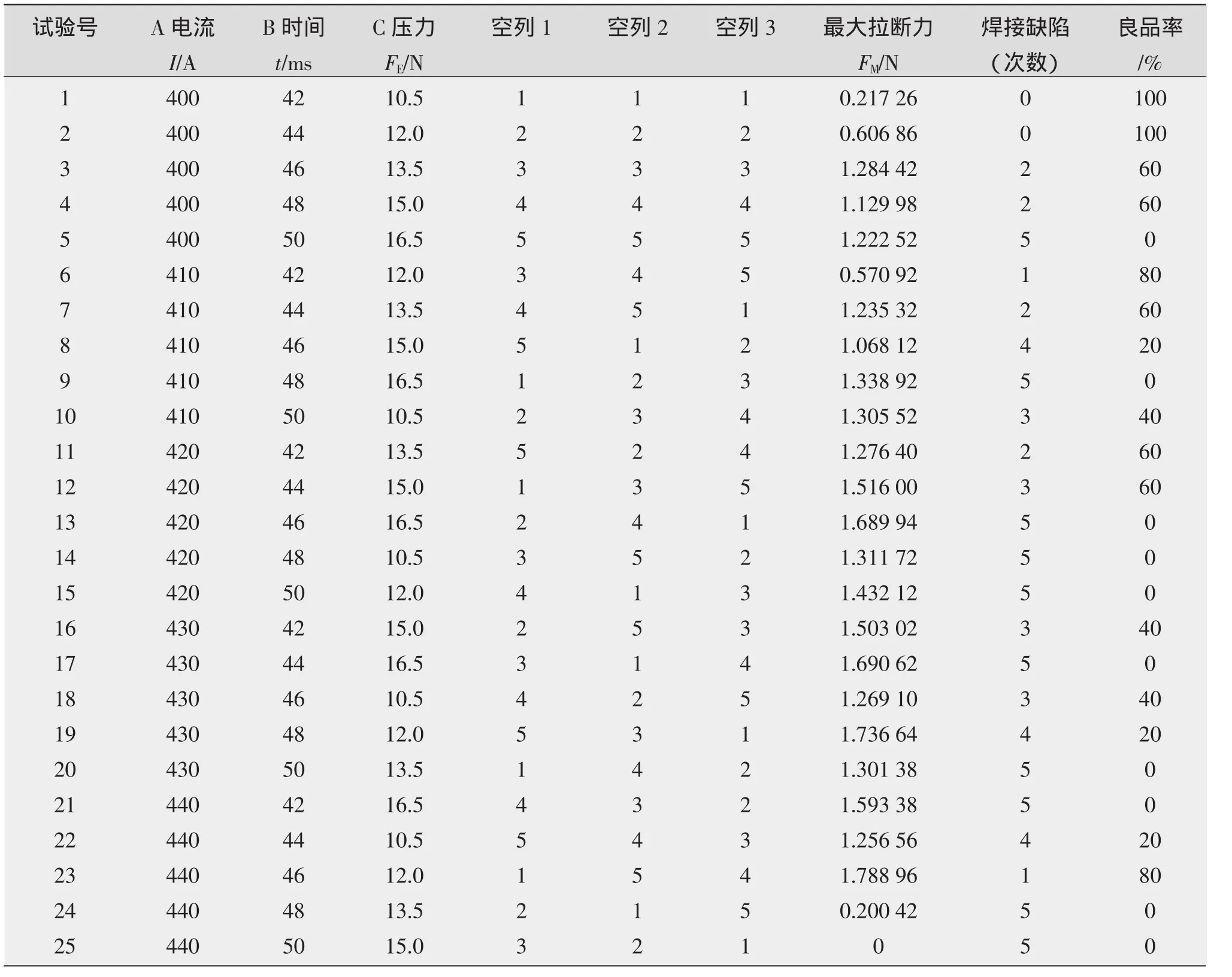

本实验为3因素5水平实验,因不考虑交互作用,故选择正交试验表L25(56)最合适,有3列空列,作为误差分析。正交试验方案及结果如表3所示。

2.2 正交试验结果分析

通常采用极差分析法和方差分析法两种方法分析正交试验结果。

表3 正交试验方案及结果

2.2.1 极差分析

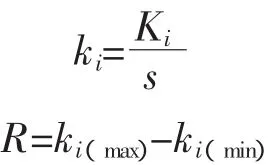

极差分析方法是利用数理统计方法计算出正交表中每列的极差R值来判断影响因素的主次关系,寻找较优的水平组合,具体计算为

式中 i为水平号;Ki为任一列上水平号为时所对应试验结果之和;s为任一列上各水平出现的次数;ki为任一列上因素取水平i时所得试验结果的算术平均值;R 为极差值;ki(max)为 ki中的最大值;ki(min)为 ki中的最小值。

由于本试验有接头抗拉强度和接头外观质量两类考察指标,因此需要分别对两类指标的结果进行分析。根据上述的极差分析原理,两个指标的极差分析结果如表4所示。

表4 极差分析结果

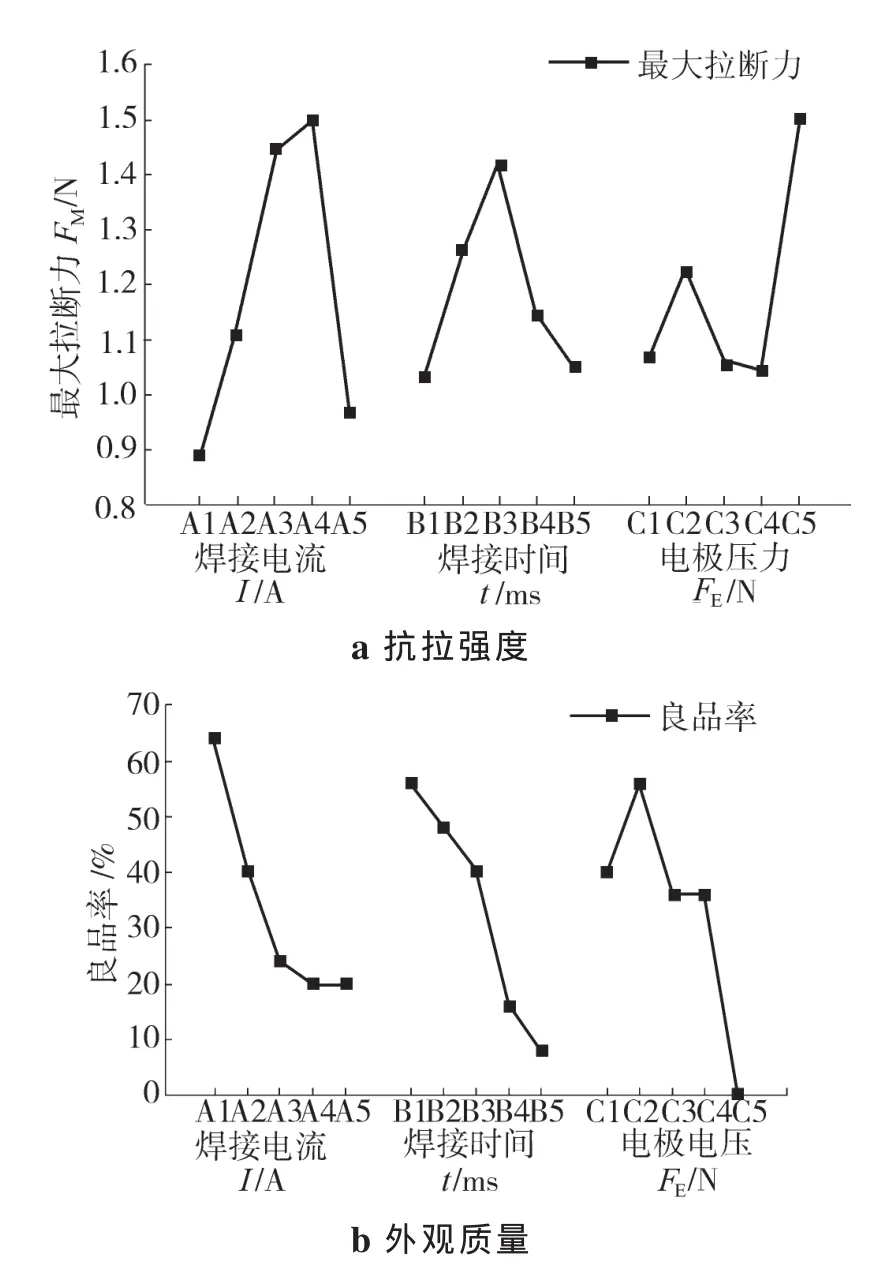

为了便于观察分析,做出三个因素趋势图,如图7所示。

由极差分析结果可知,对于接头抗拉强度指标,A因素(焊接电流):k4>k3>k2>k5>k1,B因素(焊接时间):k3>k2>k4>k5>k1,C因素(电极压力):k5>k2>k1>k3>k4;对于外观质量指标,A因素:k1>k2>k3>k4=k5,B因素:k1>k2>k3>k4>k5,C 因素:k2>k1>k3=k4>k5。就各因素影响力而言,对于抗拉强度指标,由RA>RC>RB,所以影响力大小:A>C>B;对于外观质量指标,由RC>RB>RA,所以影响力大小:C>B>A。

图7 趋势

从趋势图可以看到,对于抗拉强度指标,A因素从1~3水平,最大拉断力大幅增大,3~4水平变化较小,在4水平时达到一个极大值,4~5水平又大幅减小;B因素从1~3水平,最大拉断力大幅增大,在3水平时达到一个极大值,3~5水平又大幅减小;C因素在2水平时,最大拉断力达到一个极大值,在5水平达到最大值,其他三个水平最大拉断力的值接近。对于外观质量指标,A因素从1~3水平,良品率大幅变小,3~5水平继续变小,但幅度变小;B因素从1~5水平呈大幅下降趋势;C因素在2水平达到一个极大值,之后呈大幅下降趋势。

由上述可知,考虑抗拉强度,A因素是主要因素,应选取最大拉断力值最大的4水平,但同时考虑到外观质量随电流增大而变差,所以电流可选择最大拉断力相差不大的3水平作为最佳值;B因素为次要因素,从接头强度看,选取3水平,从外观质量看,可选1~3水平,综合考虑,3水平最好;对于C因素,虽然在接头强度指标上,5水平最好,2水平其次,但在外观质量指标上,5水平为0,不适合选取,同时在外观质量指标上,它是主要因素,应取其最好的2水平,所以综合考虑,2水平最佳。

综上可得,通过极差分析的较优方案是A3B3C2,也就是焊接电流420 A,焊接时间46 ms,电极压力12 N。

2.2.2 方差分析

极差分析法具有简单直观、计算量小等优点,但极差分析法不能估计误差的大小,不能精确地估计各因素的试验结果影响的重要程度,如果对试验结果进行方差分析,就能弥补直观分析法的这些不足。

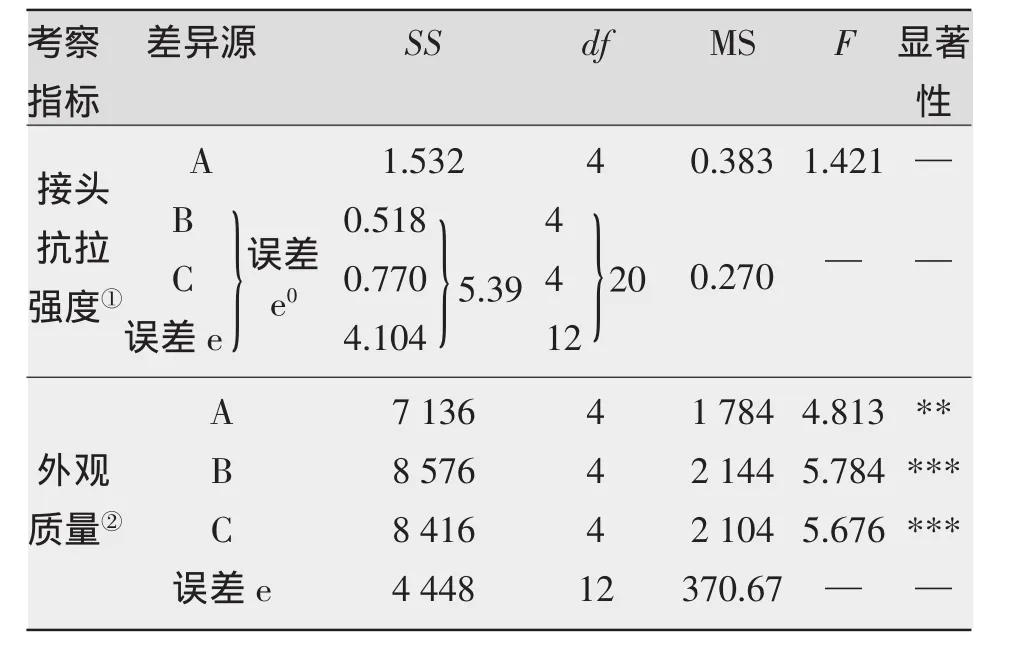

方差分析是将数据的总变异分解成因素引起的变异和误差引起的变异两部分,构造F统计量,作F检验,即可判断因素作用是否显著。由于本试验有接头抗拉强度和接头外观质量两类考察指标,因此需要分别对两类指标的结果进行分析。方差分析结果如表5所示。

表5 极差分析结果

由表5可知,从抗拉强度指标看,三个因素均不显著,从其偏差平方和SS可以看出因素的主次顺序是A>C>B,这与极差分析的结果是一致的,所以这里以极差分析的结果为准;对于外观质量指标,从F值可以看出各因素的主次顺序为B>C>A,三个因素都有显著影响,且焊接时间和电极压力更为显著,所以选取各个因素的值的时候要充分考虑外观质量,特别是选取焊接时间和电极压力时要尤为注意,前面做极差分析时已经充分考虑了外观质量指标,得出的结论可靠。

综上所述,得出较优方案A3B3C2,其工艺参数是焊接电流420 A、焊接时间46 ms、电极压力12 N。

2.2.3 正交试验验证试验

取较优方案的工艺参数(即焊接电流420 A、焊接时间46 ms、电极压力12 N)进行同等条件试验,做五个重复试验,测试各个样品的最大拉断力,计算得其均值为1.426 N,其值与极差分析结果中的最大值较为接近,抗拉强度高。观察其中一个样品的接头外观(见图8),可以看到接头较美观。

图8 样品接头照片

3 结论

通过焊接能量的精密控制和特殊回路的电极,对0.1 mm漆包线与0.2 mm磷青铜箔进行单面逆变点焊试验。运用正交试验法初步优化工艺参数,确定了各影响因素的主次关系:在接头抗拉强度指标上,A(焊接电流)>C(电极压力)>B(焊接时间),在外观质量指标上,B>C>A;得出了较优参数组合:焊接电流420 A、焊接时间46 ms、电极压力12 N,在这一参数组合下进行试验验证,结果表明接头抗拉强度与外观质量均较优。

:

[1]袁 聪,郭钟宁,刘全军.漆包线微连接技术综述[J].电加工与模具,2013(S1):22-25.

[2]张书浩,曹 彪.铜箔漆包线的单面逆变点焊[J].电焊机,2010,40(9):26-28.

[3]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2005.

[4]刘成玉,王笑川,赵建华.微型件精密点焊技术[J].电焊机,2007,37(5):47-50.

[5]RWMA.Resistance Welding Manual[R].Revised 4th edition.Philadelphia,PA:ResistanceWelderManufacturers’Association,2003.