基于高斯热源的钢轨气压焊火焰加热温度场数值模拟及加热器优化设计

江俊志,戴 虹,周世恒

(西南交通大学,四川 成都 610031)

0 前言

气压焊是目前钢轨现场焊的主要方法之一,但在加热过程中仍存在一些问题,如加热后待焊钢轨端面温度场分布不够均匀,温差较大,焊接容易产生高(低)接头、光斑、过烧、轨脚下塌等缺陷[1]。实际气压焊过程中由于钢轨温度较难测量,因此,钢轨气压焊火焰加热过程中的温度场数值模拟技术以及与实际温度场的吻合情况,是轨道焊接技术尚待解决的重要问题。本研究基于高斯热源模型,采用ANSYS有限元分析软件对60 kg/m钢轨及QU100火箭橇滑轨的气压焊火焰加热过程进行有限元模拟,研究其加热温度场与实际测量结果的吻合情况,探索作为不同轨型钢轨气压焊加热器优化设计的理论依据的可行性,具有工程实用价值。

1 气压焊火焰加热的有限元模型

1.1 热源数学模型

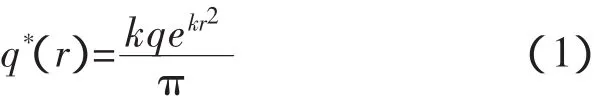

合理的焊接热源模型对模拟结果的准确性有着重要的影响。高斯热源模型[2]是一种分布热源模型,热源笼罩区域内热流密度q*的分布用高斯正态分布函数描述

式中 q热源的总热功率(单位:W);k为热源集中系数(单位:m-2);r为热源覆盖区域内某一点到热源中心的距离(单位:mm)。

热源集中系数k可以通过热源笼罩的范围dn来确定[2]

气压焊气体火焰笼罩范围约为55~84 mm,本模拟dn取中间值70 mm进行计算。

1.2 有限元模型的建立

本模拟中采用高斯分布的带状热源[3]进行热源的计算,如图1所示。为节省计算时间,在建立钢轨模型时,考虑到钢轨结构的对称性,只建立距钢轨焊接端面0.5 m长的钢轨模型。

图1 带状热源模型Fig.1 Strip heat source model

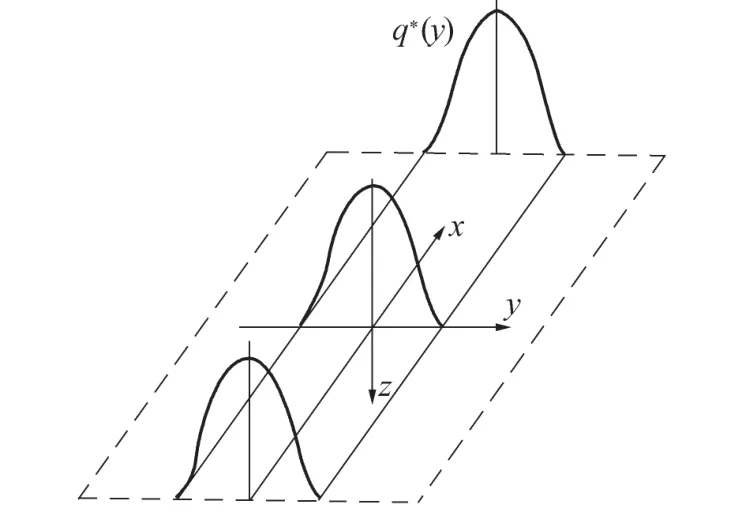

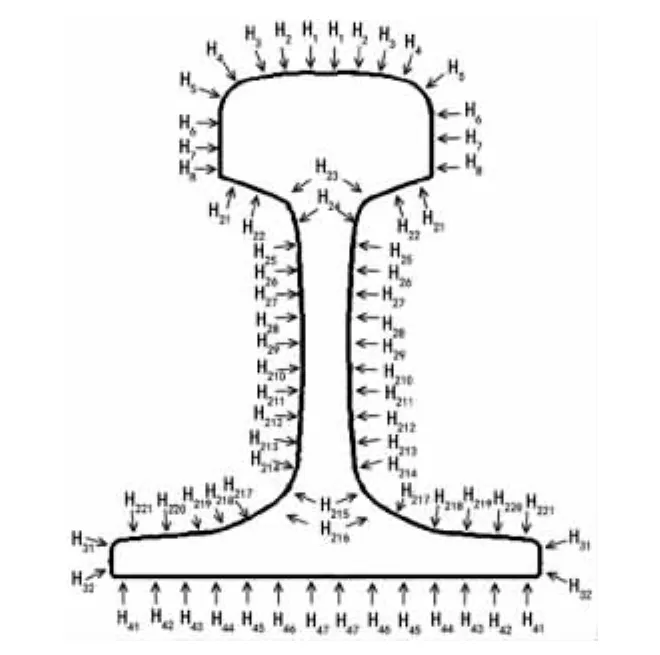

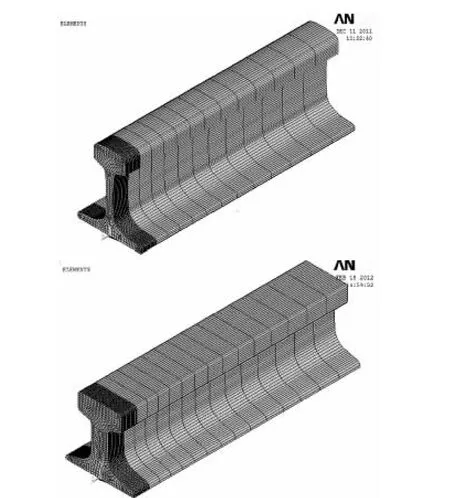

在建模时,首先采用PLANE 77单元建立钢轨截面平面,并根据实际气压焊加热器火孔的分布,计算出各火孔对应的加热范围,将钢轨截面轮廓按照加热范围划分成沿截面中心轴线对称的数段。图2中,编号及箭头代表各火孔位置与火焰方向。采用SOLID 90单元对截面进行拖拉操作,建立14段、每段长度2.5 mm、总长度35 mm的加热区,以便计算和施加热源载荷,最后建立0.465 m长的钢轨非加热区。模拟钢轨的有限元模型如图3所示。

1.3 热源的计算及载荷的施加

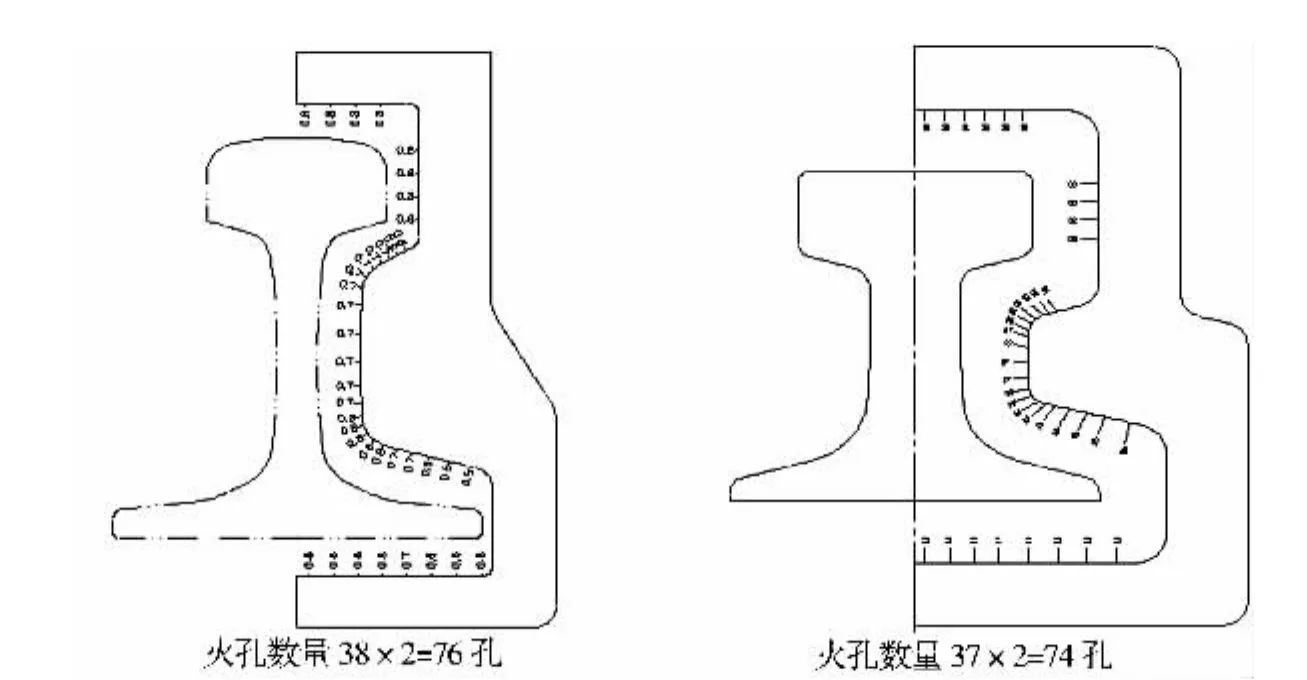

60 kg/m钢轨及QU100火箭橇滑轨气压焊加热器火孔分布如图4所示。气压焊氧-乙炔混合燃气火焰的总功率[4]为

图2 钢轨截面模型各段对应的编号Fig.2 Numbers of segments of outline of rail

图3 60 kg/m钢轨与QU100火箭橇滑轨有限元模型Fig.3 Finite element models of 60 kg/m rail and QU100 rocket sled rail

式中 W0为加热器加热功率(单位:kW);Q0为乙炔的燃烧值(单位:kJ/m3);v为乙炔流量(单位:L/min);η为燃烧效率。

20℃标准大气压,乙炔燃烧值[4]52 753.7 kJ/m3,根据经验参数,燃烧效率取0.53,同时流量根据实际焊接参数取88.5 L/min,得到加热器加热总功率W0=41.24 kW。由于

式中 Wi为钢轨模型第i段的热输入功率;W0为钢轨模型热输入总功率;Si为钢轨模型第i段的对应的火孔面积;S0为火孔总面积。

图4 60 kg/m钢轨气压焊及QU100火箭橇滑轨气压焊加热器火孔分布Fig.4 Distribution map of fire holes of gas pressure welding heater

由于各段火孔直径已知,将式(4)得到的各段热功率Wi及加热区每段的中心到焊接端面的垂直距离r代入式(1),便可得到每段的热流密度。若加热区划分的段数越多,采用此方法计算得到的热流密度也将越精确。

气压焊过程中,热损失的方式有对流换热和辐射换热,钢轨对流换热系数见表1。对于辐射换热,计算采用表面效应单元SURF 152单元在模型表面建立辐射单元,设空间节点为黑体,玻尔兹曼常数为5.67×10-8W/(m2·k4),热发射率为1,形状因子设为1。

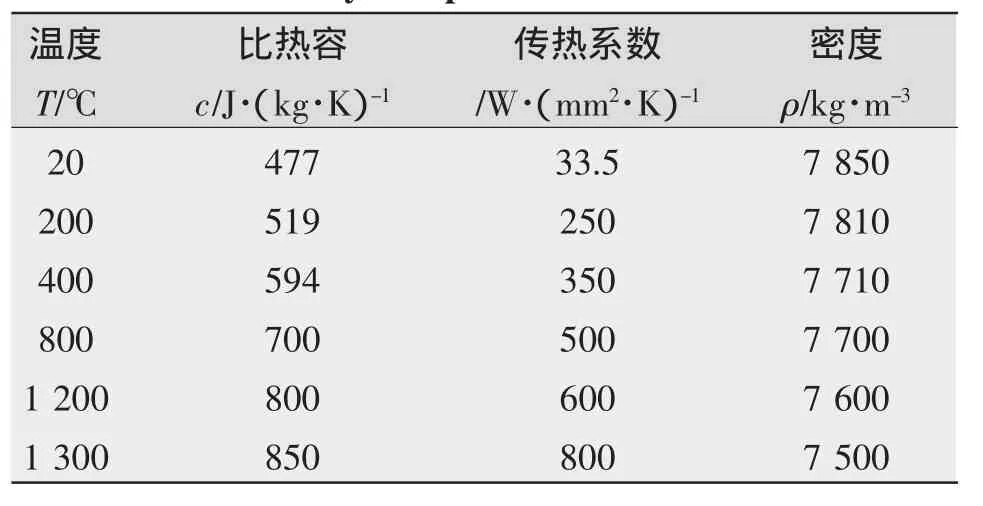

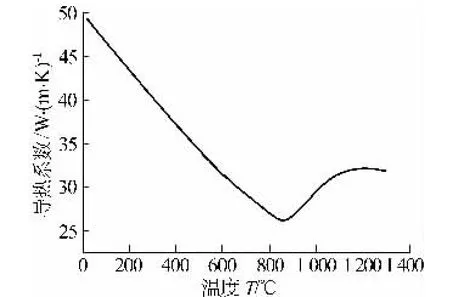

模拟采用U71Mn钢轨,其物理参数[4]如表1和图5所示,室温为20℃。

表1 钢轨材料物理性能参数Tab.1 Physical parameters of the rail

2 计算结果和分析

2.1 60 kg/m钢轨气压焊模拟加热结果及分析

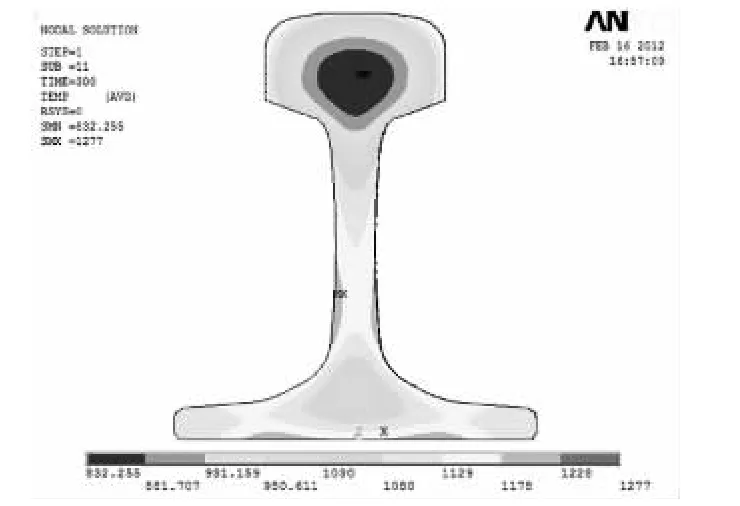

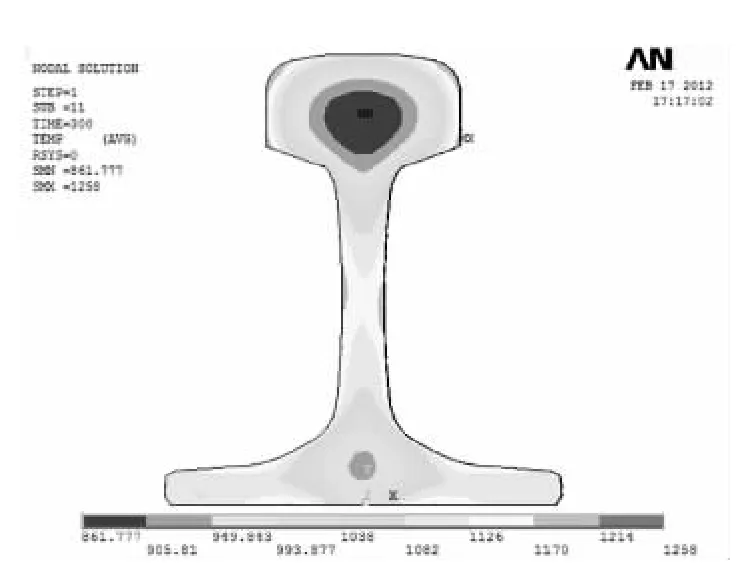

根据实际焊接加热工艺参数[5],设加热时间为300 s,加热起始温度为室温20℃。通过求解,得到图6所示的钢轨端面温度场分布云图。

图5 钢轨导热系数曲线Fig.5 Curve of thermal conductivity

图6 钢轨端面温度场分布Fig.6 Temperature field cloud of the welded surface

加热终了钢轨焊接端面最高节点温度出现在轨腰下部,为1 273.7℃;钢轨焊接端面最低节点温度出现在轨头中心,为832.25℃,相差441.45℃。轨头及轨底心部由于几何结构原因,温度稍低,因此,在轨头心部及轨底容易因加热温度不足而产生缺陷并导致落锤实验失败[1,6]。

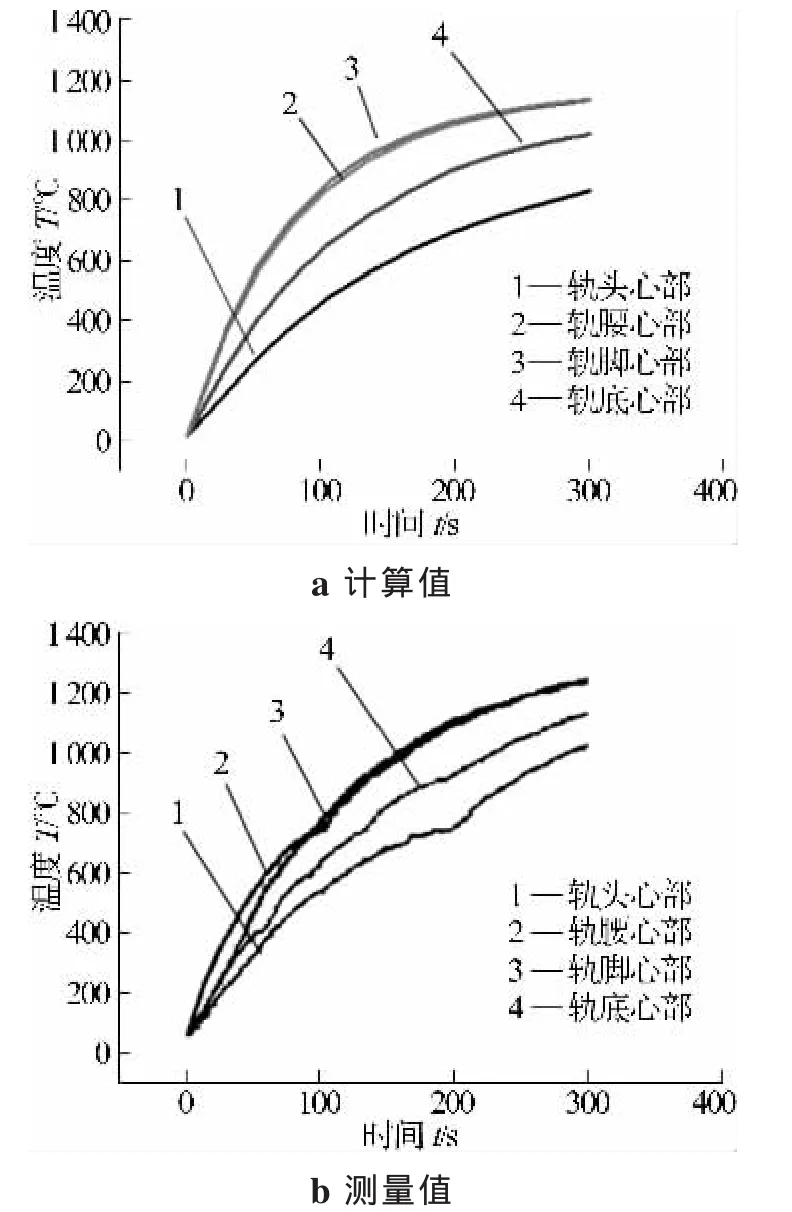

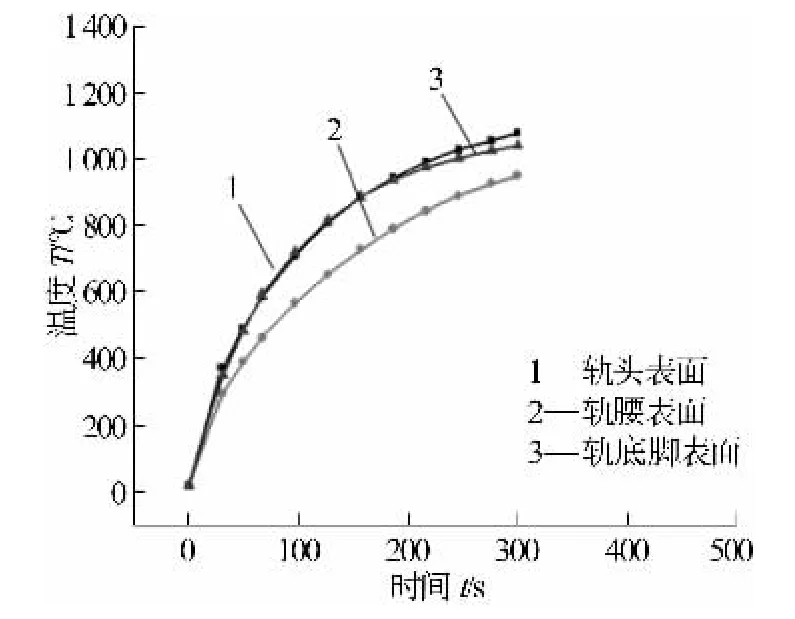

如图7所示,选取轨头心部、轨腰心部、轨底脚心部、轨底心部作为测量点,加热过程中温度随时间变化曲线与实际测量值[4]如图8所示,可见各测量点温度变化情况与实测情况吻合较好。经计算,测量点温度值平均相对误差为10.4%。因此模拟加热结果表明,采用高斯热源模型模拟60 kg/m钢轨气压焊火焰加热温度场,得到了与实际情况吻合较好的结果。

图7 钢轨端面温度值测量点Fig.7 Measuring points of the welded surface

图8 钢轨端面测量点温度随时间变化曲线Fig.8 Temperature variation curves

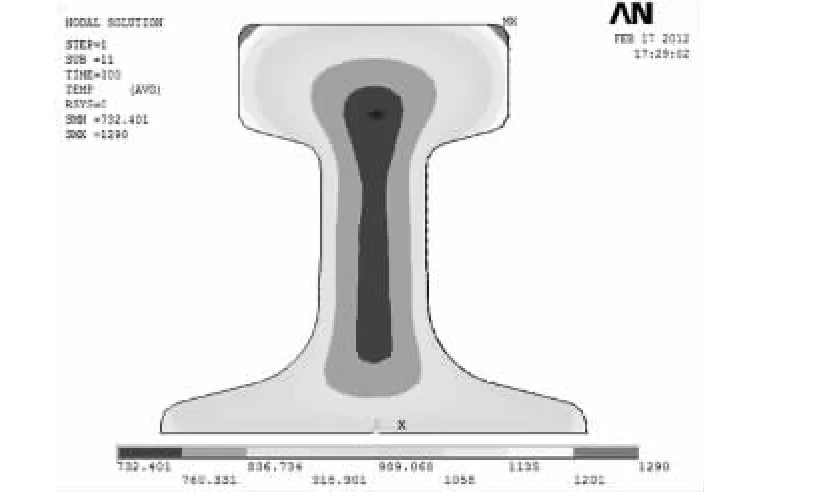

2.2 QU100火箭橇滑轨气压焊正火温度场模拟加热结果与分析

根据实际焊接加热工艺参数[7],设加热时间为300 s,加热起始温度为室温(20℃)。如图9所示,选取轨头表面、轨腰表面、轨底脚表面作为测量点。

图9 滑轨端面温度值测量点Fig.9 Measuring points of the welded surface

通过求解,得到温度场分布云图如图10所示,加热过程温度随时间变化曲线如图11所示。加热终了轨头表面为1 081.03℃,轨腰表面为952.757℃,轨底脚表面为1 044.97℃。根据钢轨正火时钢轨表面实测温度[7],轨头980℃~1 030℃,轨腰1 000℃~1 050℃,轨脚930℃~980℃。若实测值取中间值,则模拟值与实测值平均相对误差为8.0%。因此模拟加热结果表明,采用高斯热源模型模拟QU100火箭橇滑轨气压焊正火火焰加热,得到了与实际情况吻合较好的结果。

图10 滑轨焊接端面温度场分布Fig.10 Temperature field cloud of the welded surface

根据60 kg/m钢轨及QU100火箭橇滑轨的模拟加热结果可以看出,采用高斯热源模型进行的气压焊火焰加热模拟,能够较好地模拟实际加热的情况,为理论研究提供参考。

3 加热器优化设计

3.1 优化设计过程

ANSYS的优化设计功能可以帮助我们寻找确定设计的最优方案。本研究优化设计的目的是:在60 kg/m钢轨气压焊加热器火孔位置位置不变的前提下,采用高斯热源模型对火孔直径进行优化计算,从而得到理想气压焊加热器火孔尺寸,为气压焊加热器设计提供参考。优化设计思路是通过计算使得钢轨焊接截面加热后温度趋于一致,最大程度减小表面与心部温差。

图11 滑轨端面温度值测量点Fig.11 Temperature variation curves

优化设计采用零阶法,设计中用到的钢轨截面各段对应编号H(i见图2)。优化设计过程中,设钢轨加热时间为300 s,建立状态变量:加热终了截面节点最高温度Tmax,节点最低温度为Tmin,且Tmax=1 300℃Tmin=1 300℃;设计变量:各火孔对应加热区域的热功率为Wi,Wi的取值范围为500~1 400 W,该变化范围根据原始加热器确定;目标函数:温差 Td=Tmax-Tmin,且Td=0.1 ℃,该数学模型s可表示如下

3.2 优化设计结果和分析

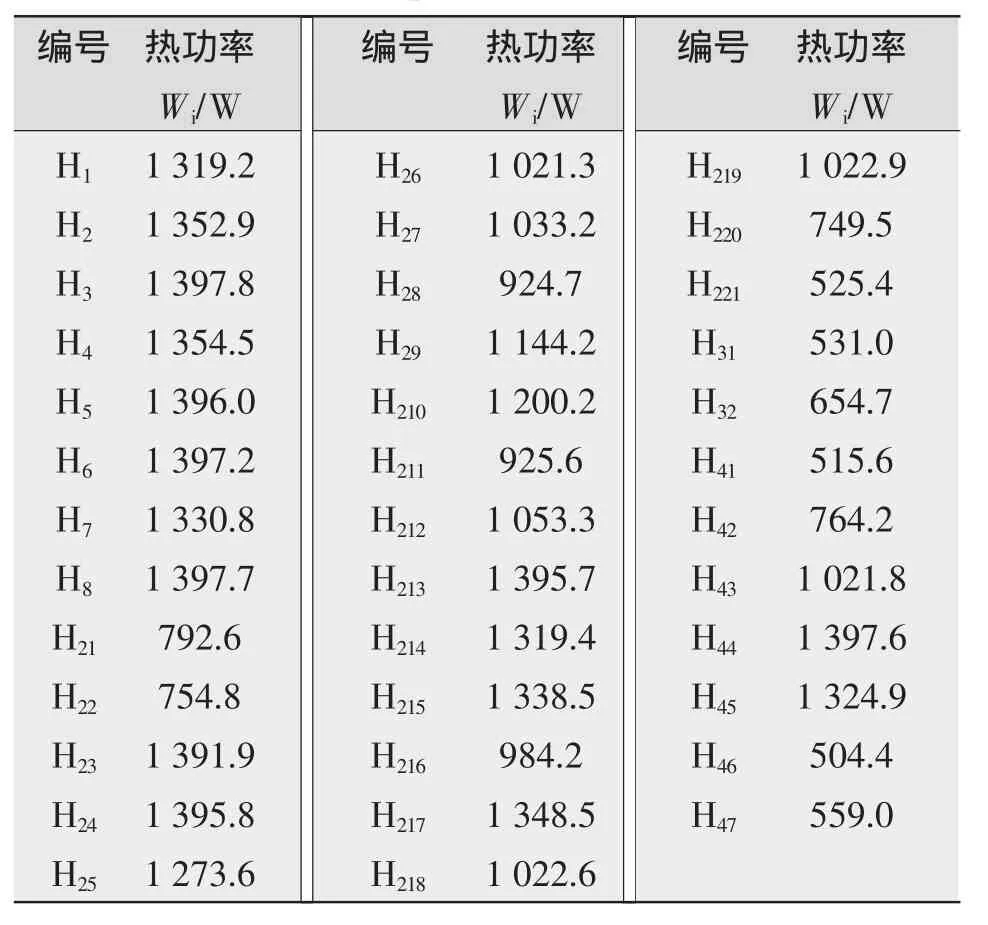

经过ANSYS有限元分析软件的优化设计后,得到了加热器各火孔对应的理想热功率分布情况,如表2所示。

由于每段的热功率与每段火孔的直径成正比,即

式中 Wi、Wj为钢轨模型第i段和第j段的热功率;Si、Sj为钢轨模型第i段、第j段的对应的火孔面积;di、dj为钢轨模型第i段、第j段的对应的火孔直径。

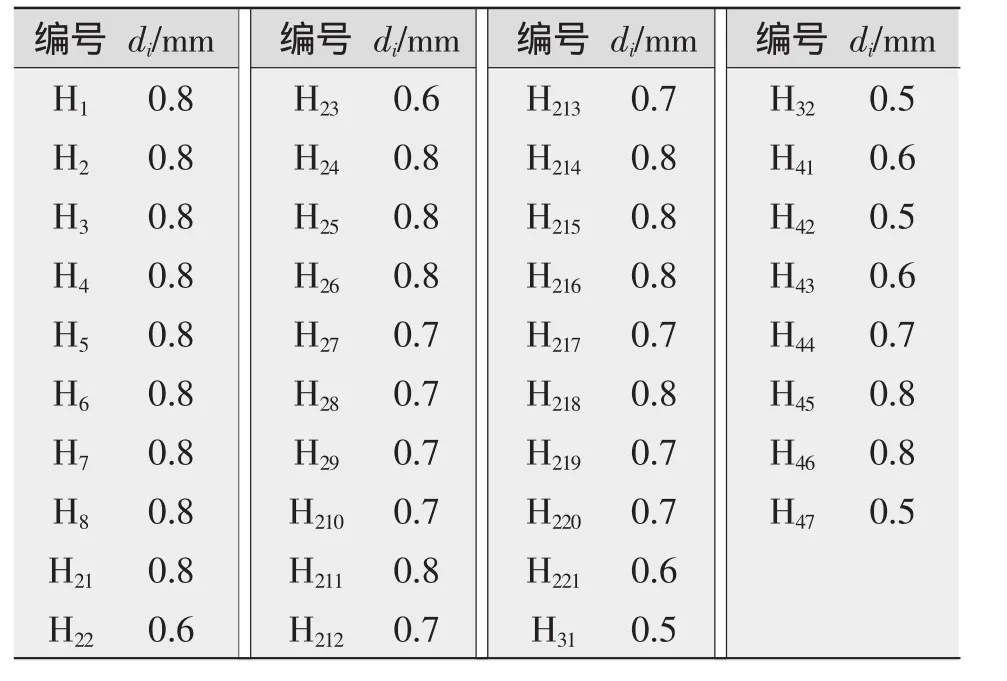

设d1=0.8 mm并将表2数据带入式(6)计算,得到各段火孔直径如表3所示。

由表3可知,火孔直径计算结果较原始加热器火孔有了较小的调整,如对轨头加热的火孔的直径有了少量的增加,而对轨底中心加热的火孔直径减小,使得加热后钢轨焊接端面温度分布更趋于均匀。

表2 加热器各火孔对应的理想热功率分布情况Tab.2 Perfect thermal power distribution of the fire holes

表3 优化设计加热器各火孔面积及火孔直径Tab.3 Results of diameters for fire holes according to the segments

计算得到的理想情况下钢轨加热端面温度场分布如图12所示。焊接端面最高温度出现在轨头侧面下部,为1 251.4℃,最低温度出现在轨头心部,为861.78℃,温差为389.62℃,温差较原始加热器缩小了11.74%。

4 结论

(1)钢轨气压焊或正火火焰加热过程中,表面温度难以精确测量,可以建立与实际温度场吻合良好的仿真模型,科学地反映温度场变化规律,为控制焊接质量提供有效信息。

图12 钢轨焊接端面温度场理想分布Fig.12 Ideal temperature distribution of the welded surface

(2)采用高斯热源模型进行的有限元模拟,所得到的60 kg/m钢轨气压焊火焰加热结果与实际测量值吻合良好,模拟值与实测值平均相对误差为10.4%。

(3)采用高斯热源模型进行的有限元模拟,所得到的QU100火箭橇滑轨正火加热结果与实际测量值吻合良好,模拟值与实测值平均相对误差为8.0%。

(4)采用高斯热源模型对60 kg/m钢轨气压焊接加热器进行优化设计,得到了较原始加热器焊接端面温差小11.74%的结果。模拟方法与所获得的计算结果,可以作为不同轨型钢轨气压焊加热器设计的理论依据。

:

[1]卢庆华,徐培全,于治水,等.钢轨焊接技术及质量控制[J].焊接技术,2010,39(1):66-68.

[2]方洪渊.焊接结构学[M].北京:机械工业出版社,2008.

[3]李晋梅,雷 毅.基于带状热源的摆动焊接温度场数值模拟[J].中国石油大学学报(自然科学版),2008,32(6):17-20.

[4]刘小文.钢轨气压焊参数检测与温度场有限元模拟研究[D].成都:西南交通大学,2006.

[5]范清玉.小型移动式钢轨气压焊接技术与应用[J].焊接技术,2002,31(4):32-35.

[6]杜天民.高海拔条件下气压焊焊接工艺的探讨[J].铁道建筑,2005(8):55-59.

[7]王宪忠.火箭橇滑轨试验场钢轨的焊接[J].舰空精密制造技术,1993,29(1):24-28.