奥氏体不锈钢带极电渣堆焊层金属显微组织分析

杨 勤,杨 可,包晔峰

(河海大学机电工程学院,江苏常州 213022)

0 前言

奥氏体不锈钢焊缝的组织特征是在奥氏体(γ相)基体上分布着5%~30%的δ铁素体[1],其数量、形态由Creq/Nieq和冷却速度等因素决定[2]。本研究采用带极电渣堆焊在Q235母材上熔敷奥氏体不锈钢层,当奥氏体不锈钢中δ铁素体含量为3%~12%时可防止热裂纹的产生,这是因为δ铁素体对S、P、Si等元素有较高的溶解度,能有效降低凝固时残液的杂质含量,最终提高抗裂纹性能[3];另一方面δ铁素体在一定条件下可转化成σ相导致脆化,因此研究堆焊层金属的显微组织具有重要意义。本研究采用金相、扫描电镜等试验手段研究了奥氏体钢焊接区域中δ铁素体的形态分布、含量等,对防止奥氏体钢焊接接头区的晶间腐蚀、热裂纹等问题具有重要意义。

1 试验设备、材料及方法

试验设备采用MZ-1000电源和FD11-200T平焊小车配带极堆焊机头。母材为低碳钢Q235,尺寸400 mm×200 mm×10 mm,带极电渣堆焊用焊接材料选用焊带尺寸为25 mm×0.4 mm的奥氏体不锈钢,其化学成分见表1。焊剂选用自行研制的烧结焊剂氟碱型渣系CaF2-MgO-SiO2-Al2O3[4],其拟定成分范围为w(CaF2)=50%~65%,w(MgO)=10%~18%,w(SiO2)=10%~15%,w(Al2O3)=8%~12%,w(ZrO2)=3%~8%,w(其他)=2%~8%,其碱度范围为 3~4,采用直流反接模式,焊接工艺参数为:电流338~380 A,电压25~28 V,焊带干伸长25 mm,焊剂覆盖厚度30 mm,焊速为 8 m/h[5]。

经取样、镶嵌、不同型号的砂纸磨平、机械抛光后,采用硫酸铜-盐酸溶液腐蚀堆焊层和母材,母材腐蚀6 s,堆焊层腐蚀12 s。腐蚀后用清水冲洗和酒精擦拭试样表面,吹干后进行观察。利用Bruker Elmental直读光谱仪对堆焊层金属进行成分分析;选取堆焊层金属作为试验材料,制备金相样品,腐蚀剂为硫酸铜-盐酸水溶液,采用XJG-05型卧式金相显微镜、FEI Quanta 600扫描电镜(Scanning Electron Microscope,SEM)观察和测定堆焊层金属的显微组织和微区成分。晶间腐蚀试样的制备用铜导线(包裹有绝缘层)与堆焊层试样利用锡焊连接,然后用环氧树脂镶嵌,待硬化后对试样进行打磨抛光,并对试样表面用无水乙醇清洗、吹干待用,试验按国家标准GB/T4334.1-2000不锈钢10%草酸浸蚀法进行,采用XJG-05大型金相显微镜观察晶间腐蚀状况和试样的浸蚀形貌,并判断晶间腐蚀倾向。

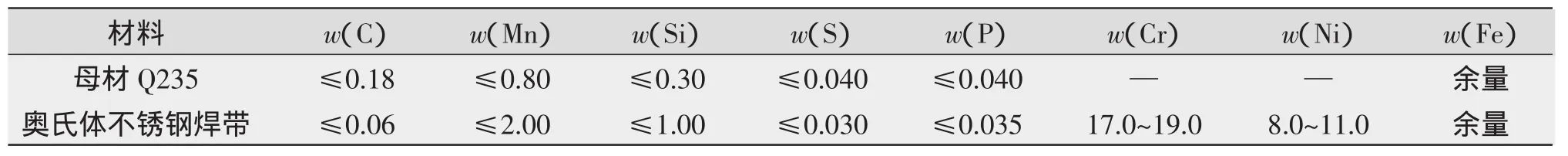

表1 母材Q235和奥氏体不锈钢焊带的化学成分 %

2 带极电渣堆焊层组织和性能

2.1 带极电渣堆焊层金属的宏观金相

采用硫酸铜-盐酸溶液对带极电渣堆焊试样进行腐蚀,腐蚀时间5 min,然后进行宏观金相观察,堆焊层横截面形貌如图1所示,可知焊接时高温下的液态熔池金属对母材的润湿性较好,形成的接触角较小,有利于搭边时相邻焊道的熔合过程,堆焊层平整,堆焊层与基体结合良好。

图1 带极电渣堆焊层横截面宏观金相照片

2.2 带极电渣堆焊层金属的化学成分分析

在堆焊试板上,先从表面刨去2.5 mm厚度,然后在距表面2.5~3.0 mm内取样,在试样上取多个不同位置进行测量后取平均值,其主要化学成分如表2所示。堆焊层金属为典型的奥氏体系不锈钢,其中w(Ni)=7.9%,w(Cr)=17.53%,合金元素的总含量较高,基本与焊带成分相同,说明带极电渣堆焊的稀释率较低,合金元素的烧损较小,进而能充分保证堆焊层金属的耐腐蚀性能。

表2 带极电渣堆焊层的主要化学成分%

2.3 带极电渣堆焊层组织分析

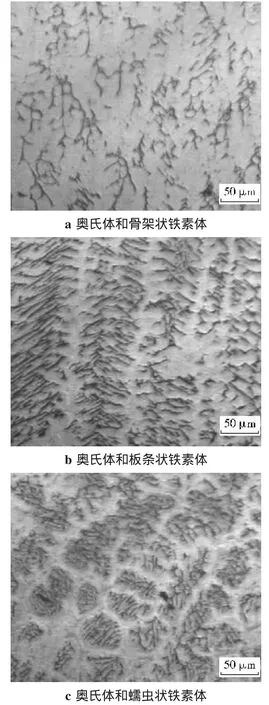

利用光学显微镜对带极电渣堆焊层的横截面进行显微组织观察,如图2所示,显微组织为奥氏体+少量δ-铁素体。其中黑色为δ-铁素体相,沿柱状晶方向生长,灰白色为γ-奥氏体基体。堆焊层金属从熔合线到顶部,铁素体的形态和所占比例不同,主要有骨架状、板条状和蠕虫状共存于堆焊层金属中。堆焊层中部金属的铁素体形态呈骨架状和板条状,而在堆焊层顶部金属主要分布着蠕虫状铁素体,分别如图2所示,图2a中δ-铁素体呈断续状和骨架状,图2b中大部分δ-铁素体呈板条状,且铁素体更密集、粗大、连续,图2c中δ-铁素体呈蠕虫状分布。在堆焊金属的凝固过程中,以δ铁素体为初始析出相,由于在较低温度下铁素体不稳定,凝固终了前在铁素体胞晶界和枝晶界通过包晶-共晶反应形成奥氏体,该凝固模式被称为FA模式。FA模式凝固可以保证焊缝金属有良好的抗凝固裂纹能力,优于凝固时初始析出奥氏体模式[6]。这种优良抗裂性的主要原因是在凝固终了阶段沿凝固晶界出现了奥氏体和铁素体的混合两相,从而阻止了液态薄膜的浸润,并使裂纹必须沿着弯曲的晶粒边界扩展[7]。这正是所期望得到的凝固模式和组织。

图2 带极电渣堆焊层金属的显微组织

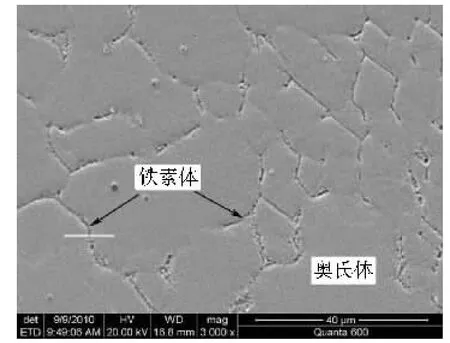

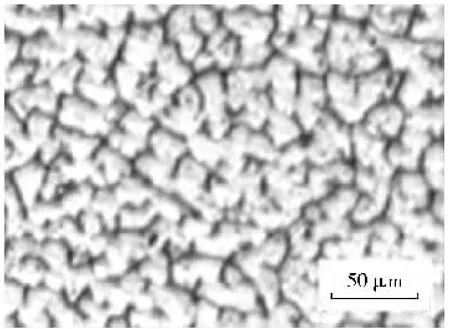

图3为带极电渣堆焊层金属显微组织的扫描电镜照片,黑色线状部分为铁素体,沿奥氏体晶界分布,灰色区域为奥氏体。在金相分析软件中通过对铁素体和奥氏体两相的含量进行分析计算,得到铁素体所占面积百分比为6.9%,其铁素体含量在3%~12%之间就可以保证堆焊层金属具有良好的抗热裂纹性能。

图3 带极电渣堆焊层金属显微组织的扫描电镜照片

2.4 带极电渣堆焊层金属的性能分析

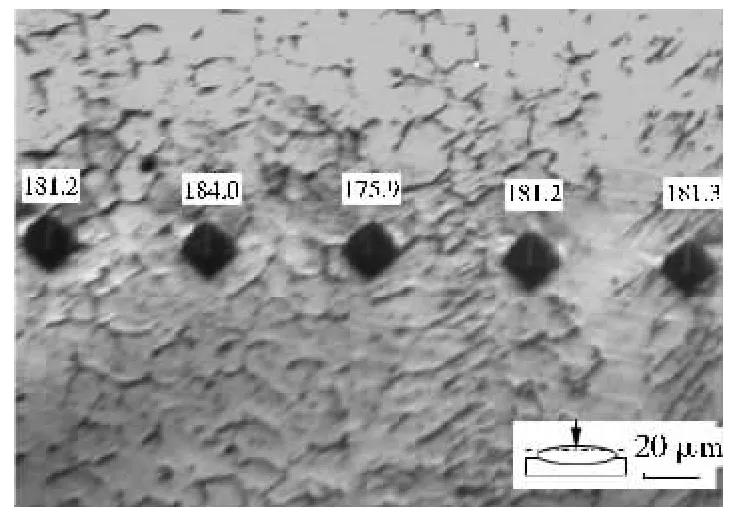

为了分析堆焊层组织的均匀性,在显微硬度计HXD-1000TC上对堆焊层进行硬度测试。由图4可知,堆焊层的硬度平均值为180.7 HV,正负偏差为-2.7%~1.8%,说明堆焊层金属的显微硬度相差不大,其组织均匀。

图4 堆焊层显微硬度测试(单位:HV)

奥氏体不锈钢中导致腐蚀性能降低的最重要的原因是晶间腐蚀。因为在晶界处的晶格是不完整的,它特别有利于金属原子的扩散,极易在晶界形成碳化物,使晶界附近形成贫铬区,引起晶间腐蚀。晶间腐蚀是奥氏体不锈钢中最为危险的一种破坏形式,对堆焊层金属的晶间腐蚀性能进行研究分析有重要的意义。

堆焊层金属在10%草酸溶液中浸蚀后的金相组织形貌如图5所示,奥氏体晶粒较小,被网状分布的腐蚀沟包围的晶粒较少,这是由于铁素体是以分散并均布成小坑状存在于奥氏体晶粒之间,削弱奥氏体柱状晶和树枝晶的方向性,隔断奥氏体晶界连续网状碳化铬析出,从而防止晶间腐蚀,因此铁素体对提高耐晶间腐蚀的作用有利。同时在带极电渣堆焊工艺中,熔化焊材和母材所需要的热量由温度约为2 300℃的熔融态渣池供给[8],形成的晶粒较细小,因此单位面积的晶界面积小,导致晶界形成贫铬区的倾向变小[9],另外带极电渣堆焊层金属的碳含量低,铬含量高,这种低碳高铬减少了铬的碳化物在晶界的析出,从而使得带极电渣堆焊层金属具有良好的抗晶间腐蚀性能。

图5 堆焊层金属在10%草酸溶液中的金相组织

3 结论

(1)奥氏体不锈钢带极电渣堆焊层金属成型性好,与基体结合良好,稀释率低、合金元素烧损小。

(2)堆焊层金属中部和顶部的凝固模式为FA模式,其室温下显微组织为奥氏体和少量δ铁素体,顶部为含量较多的蠕虫状铁素体,中部多为板条状铁素体和骨架状铁素体,这种凝固模式可以降低凝固裂纹的敏感性。

(3)带极电渣堆焊层金属碳含量低、铬含量高,减少了铬的碳化物在晶界的析出,使得带极电渣堆焊层金属具有良好的抗晶间腐蚀性能。

:

[1]张文钺.焊接冶金学(基本原理)[M].北京:冶金工业出版社,2004:29-103.

[2]魏 星,刘德镇.奥氏体钢焊接区域的金相组织及扫描电镜分析[J].山东工业大学学报,1999,29(2):184-186.

[3]Brooks J A,Thompson A W,Williams J C.A fundamental study of the beneficial effects of delta ferrite in reducing weld cracking[J].Welding Journal,1984,63(3):71-83.

[4]谢 翔,包晔峰,杨 可,等.奥氏体不锈钢带极电渣堆焊用烧结焊剂的研制[J].电焊机,2011,41(2):91-93.

[5]张志玺,包晔峰,杨 可,等.焊接速度对18-8型不锈钢堆焊层组织性能的影响[J].电焊机,2012,42(5):43-46.

[6]谢 翔,姚河清,包晔峰,等.不锈钢带极电渣堆焊用焊剂及堆焊层金属性能研究[D].南京:河海大学,2011:44-59.

[7]John C.Lippold,Damian J.不锈钢焊接冶金学及焊接性[M].陈剑虹译,北京:机械工业出版社,2008:140-174.

[8]Dipling R Paschold.Electroslag strip cladding for corrosion resistance[J].Svetsaren,2001:62-66.

[9]Sinyavskii V S,Ulanova V V,Kalinin V D.On the mechanism of intergranular corrosion of aluminum alloys[J].Prot.Met.,2004(40):537-539.