动力电池外壳激光高速焊接工艺

许为柏

(盐城技师学院,江苏 盐城 224002)

0 前言

AL3003是铝锰合金,具有优秀的防锈特性,成形性、溶接性、耐蚀性均良好,被广泛用于制作动力电池外壳。常用的焊接方式主要有氩弧焊(TIG)和惰性气体熔化级电弧(MIG),但容易产生气孔、焊接裂纹和焊接变形等问题,制约了其在工业中的应用推广[1-2]。激光焊接具有非接触、热形变小、环保、自动化程度高等特点,越来越受到重视[3-4]。传统的动力电池激光焊接采用固体脉冲激光(ND:YAG)焊接方式[5],其实质是点焊,然后由多个点重合最终实现线焊接。而固体脉冲激光的最高频率最大只能达到100 Hz,焊接速度一般为20 mm/s,且这种焊接方式的线能量是断断续续的,加热/熔融和冷却/凝固以短周期内反复,铝的冷却速度大,不能填补凝固收缩的间隙,特别是大量含有作为强化元素的Mg、Cu时,其焊接部容易产生裂纹。

全固态激光器(DPSSL)是以半导体激光器(LD)作为泵浦源的固体激光器,它的工作物质、激励源等部分均由固体物质构成,集中了传统固体激光器和半导体激光器的优势。具有光电转化效率高、体积小、质量轻、可靠性好、寿命长、能量稳定性高、易于集成等优点,成为目前最具潜力的焊接激光光源之一。

在此采用全固态激光作为焊接热源,对动力电池外壳材料进行焊接工艺试验,并分析焊接接头成形性能和显微组织,为全固态激光的焊接应用提供参考。

1 试验材料和方法[1-5]

1.1 试验材料

试验材料为动力电池外壳常用的AL3003铝合金,其化学成分如表1所示。

1.2 试验设备

焊接热源采用中国科学院半导体所的3 000 W全固态激光器(DPSSL)。激光器技术指标如表2所示。工艺实验结束后进行取样并进行金相及显微硬度分析。

表1 AL3003铝合金的化学成分 %

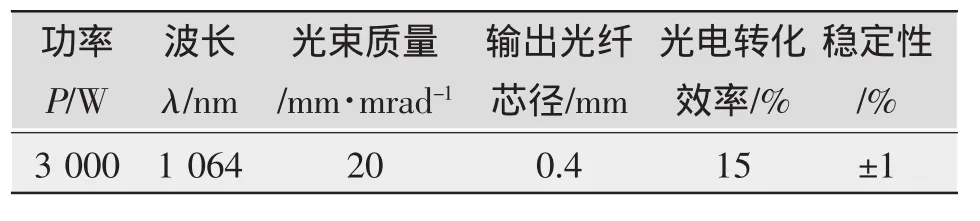

表2 激光器技术指标

1.3 试验方法

使用丙酮、酒精清洗干净后吹干,采用自制夹具夹紧,焊接方式为拼焊。采用氩气作为保护气体,防止焊缝材料被氧化,抑制激光焊接时产生的等离子屏蔽云对焊接过程产生不利影响。

2 试验结果与讨论

2.1 工艺参数

由于全固态激光器(DPSSL)是连续出光,考虑的焊接工艺因素相对较少。在前期大量预实验的基础上,在保持激光焦点与工件位置等其他因素不变的情况下,通过调控激光输出功率及焊接速度,对焊接质量进行研究,工艺参数如表3所示。

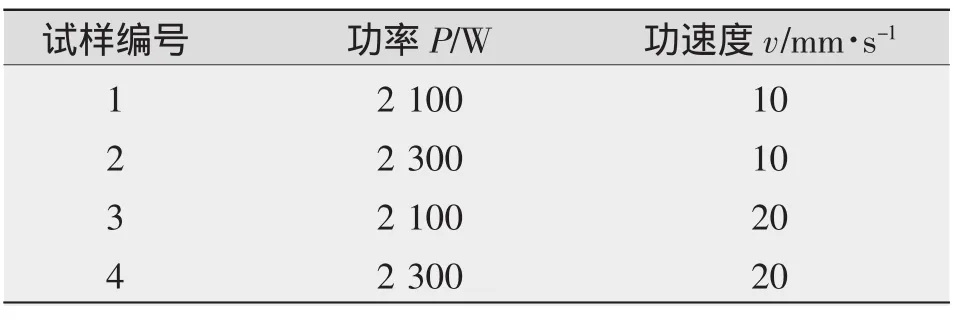

表3 试验工艺参数

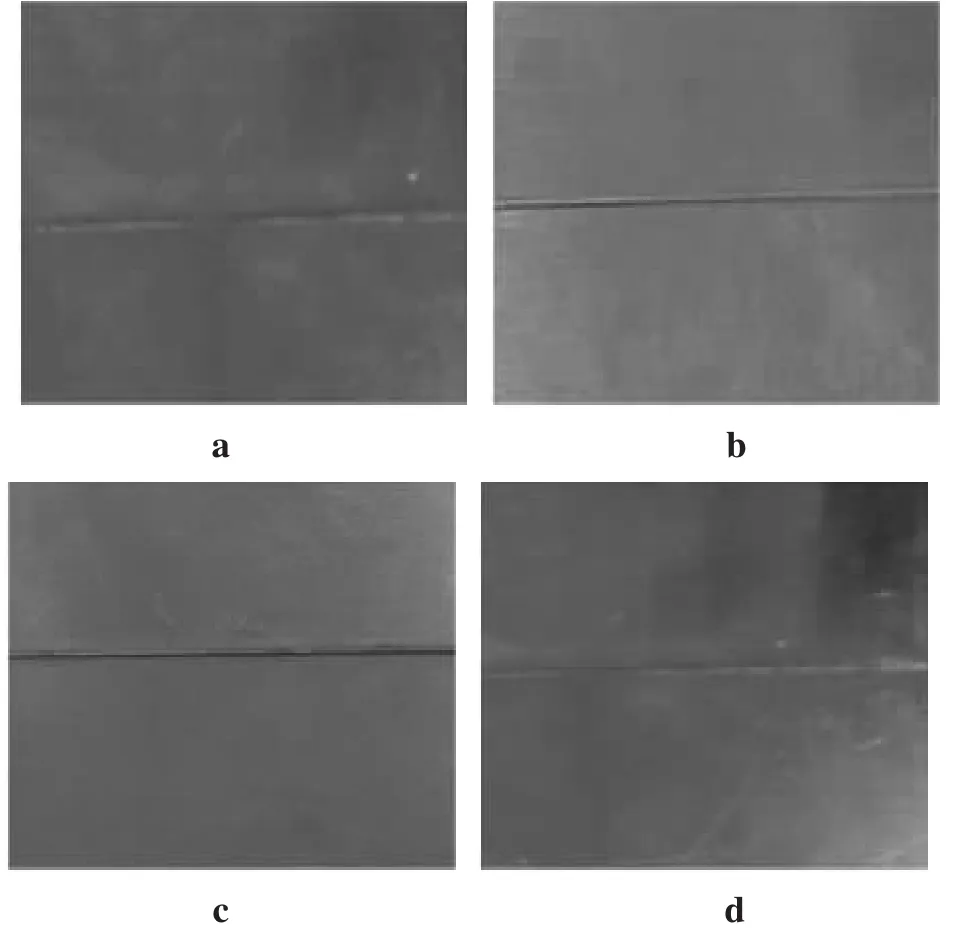

调节激光器输出功率,当输出功率逐渐增大时,焊缝宽度逐渐变宽,如图1a、图1b所示。当功率为2 300 W,铝材背面被焊透(见图2a)。激光输出功率是决定焊缝熔宽、熔深的主要因素,当其他工艺条件不变时,随激光输出功率的增大,焊缝宽度和熔深也相应增大,这是由于当激光功率增大时,金属蒸发形成的蒸气压力能克服熔化金属表面张力和液体金属静压力而在金属内部形成小孔,小孔有助于吸收激光束能量。当功率过大时,会有两种情况发生:一种是激光在金属表面形成过多的光致等离子体,光致等离子体对激光的屏蔽作用,反而使得熔宽、熔深下降;另一种是金属强烈气化,严重烧损合金材料中低熔点的元素,甚至烧坏材料,形成穿孔。同时,熔池中液体结晶方向明显,晶粒粗大,影响焊缝质量。因此激光的功率大小需要调到合适时才能获得良好的焊缝。

图1焊缝表面成形Fig.1 Weld appearance

图2 焊缝背面形貌Fig.2 Back-morphology of the weld

其他参数不变,仅对焊接速度进行调节,速度越快,焊缝的宽度越小(见图1c、图1d)。焊缝的熔深也逐渐减小,由焊透变为未焊透。焊接速度过慢又会使得材料熔化过度、焊缝过宽、热影响区大、热裂纹倾向增大。另外,铝合金对激光的吸收率是随着材料表面稳定的升高而增加的,焊接速度快,材料表面的稳定无法得到有效提高,对激光的吸收变低,因而无法达到焊接的目的。

当提高焊接速度时,应不断增加激光输出功率。但是激光器的功率受到自身的限制不可能无限升高,因而两者需要匹配完好,才能获得良好的焊缝成形和足够的熔深。经实验,当激光功率为2100W,焊速10 mm/s;激光功率2 300 W,焊速20 mm/s时,能获得较好地焊接效果。

2.2 接头显微组织分析

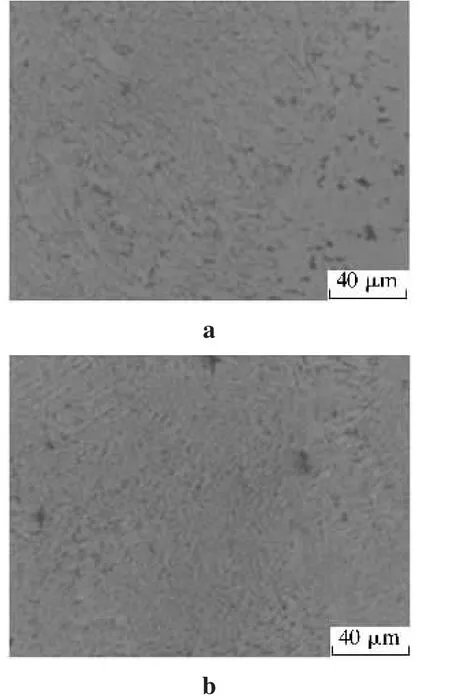

焊接接头显微组织如图3所示。由图3a可看到明显的熔合线,其左边为熔合区,右边为焊缝。激光作用在材料表面上形成熔池,激光离开后,温度下降,熔池冷却,凝固成为焊缝。在材料凝固过程中,熔池壁与母材接近的区域按照母材金属的晶核为现成的结晶表面,从熔池壁上开始结晶,沿最大冷却速度朝相反的方向生长,即外延生长。熔池开始凝固时,晶粒由与母材接触处沿着焊缝中心外延生长,形成树枝状组织,熔合区为树枝状组织。在焊缝中心附近,散热的方向发生了改变,抑制了这种外延生长,焊缝金相为等轴晶,如图3b所示。

图3 焊接接头的显微组织Fig.3 Microstructures of welding joins

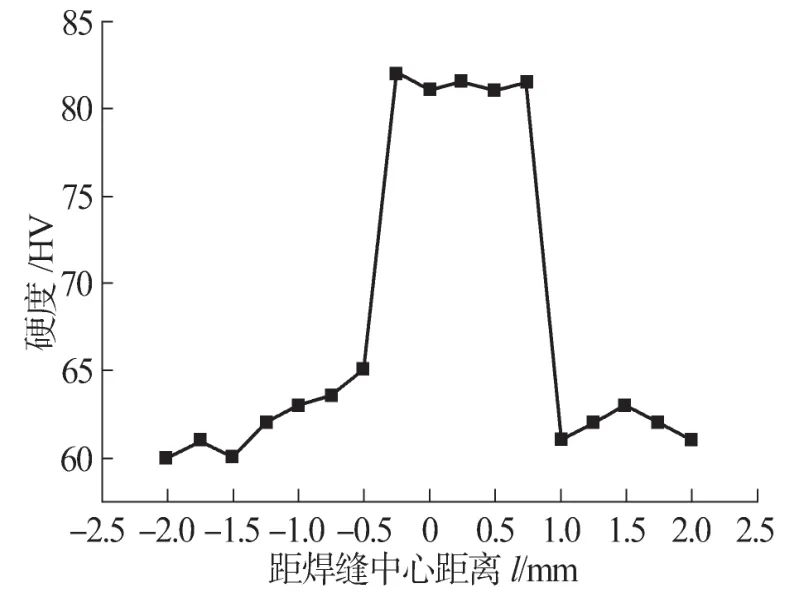

2.3 接头显微硬度

沿着焊缝中心左右两侧每隔0.25 mm取一点,测试其显微硬度,母材、熔合区及焊缝区的显微硬度如图4所示。由图4可知,焊缝及热影响区的显微硬度均稍高于母材,硬度峰值出现在熔合线附近。焊接接头显微硬度高于母材的原因可能有两点:一是激光焊接完成后冷却速度快,相当于快速退火,具有均匀组织、消除内应力、细化焊缝组织,因此增加了焊接接头的显微硬度;二是由于采用的是连续出光模式,热输入量均匀,得到焊缝组织的晶粒更为细化,组织更致密,位错密度更高,因此显微硬度也较高。

图4 典型样品的显微硬度Fig.4 Microhardness of typical samples

3 结论

(1)采用全固态激光实现的动力电池材料(AL 3003)高速焊接。当激光功率2 100 W,速度10 mm/s;激光功率2 300 W,焊接速度20 mm/s时,获得了最佳的焊接效果。

(2)从焊接接头的显微组织观察可以发现,熔合区为树枝状组织,焊缝为等轴晶,且有晶粒细化现象,导致焊缝的显微硬度明显高于母材。

:

[1]Li Liqun,Chen Yanbin,Tao Wang.Research on dual-beam weldingcharacteristicsofaluminumalloy[J].ChineseJ.Lasers,2008,5(11):783-1788.

[2]Zuo Dungui,Li Fang,Hua Xueming,et al.New welding technology of aluminium alloy in auto industry[J].lectric Welding Machine ,2007,37(7):1-5.

[3]SONG D F,HU SH S,MA L.Development of laser-based welding of aluminium alloy[J].Electric Welding Machine,2004,34(9):1-3.

[4]SANCHEZ-AMAYA J M,DUFFFT G.Hot cracking in Al-Mg-Si alloy laser welding-operating parameters and their effects[J].Materials Science and Engineering,2005,A395(1/2):1-9.

[5]王中林.AL3003动力电池外壳激光焊接密封试验[J].激光杂志,2012,33(6):65-66.