热压成形在车身上的典型应用与研究

宋力强,刘 浩,杜会军,高 鹏

(长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,河北保定 071000)

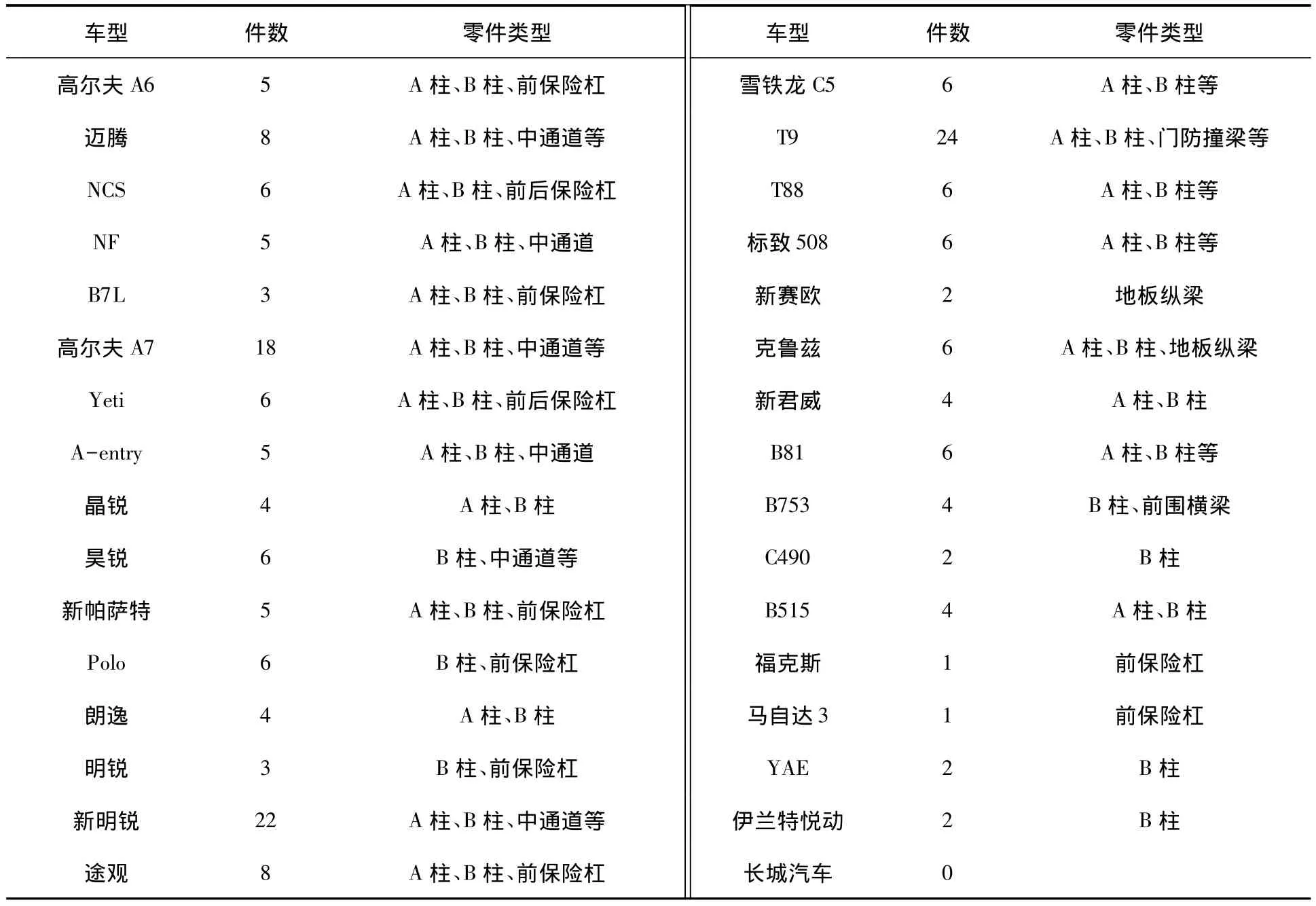

在汽车行业,热压成形技术是一项用来成形高强度钢板、获得超高强度冲压件的有效途径,可提升整车安全、疲劳耐久、轻量化以及整车舒适等综合性能[1].热冲压技术的核心在于通过含有冷却管道的模具,对零件实现快速成形、淬火,得到1 500 MPa左右甚至更高抗拉强度的冲压件,将钢板的抗拉强度提高到原来的2.5倍以上[2].随着抗拉强度的提高,冷冲压成形性能严重下降,造成大量产品出现开裂和回弹现象[3],而热冲压成形技术能克服传统工艺回弹严重、成形困难、容易开裂等诸多难题,已在欧、美等汽车和国内合资企业大范围成熟应用[4-8].从表1部分主机厂车型应用现状不难发现,应用最普遍的部位为A柱、B柱、中通道、前后防撞梁、边梁及地板横梁等车身安全部件和结构件.本文针对工业化条件下的热成形产品进行性能分析,包括热成形板材的基础性能、焊接性能分析及金相分析,同时针对具体零部件采用有限元模拟方法分析了碰撞安全、顶部压溃等性能,并根据分析结果进行必要的结构优化,总结出工业化条件下的热成形零部件的应用要点.

1 车身典型零部件方案设计

1.1 热压成形材料特性

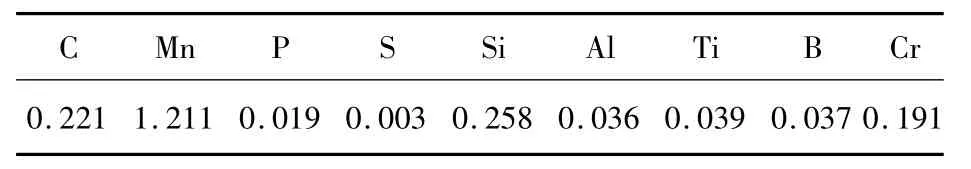

目前使用最多的硼合金钢为22MnB5,其主要特点是,含有微量的B和较多的Mn,此外还有微量的Ti,热压成形钢化学成分检测结果见表2.

表1 热压成形技术应用情况

表2 22MnB5热成形钢化学成分(质量分数/%)

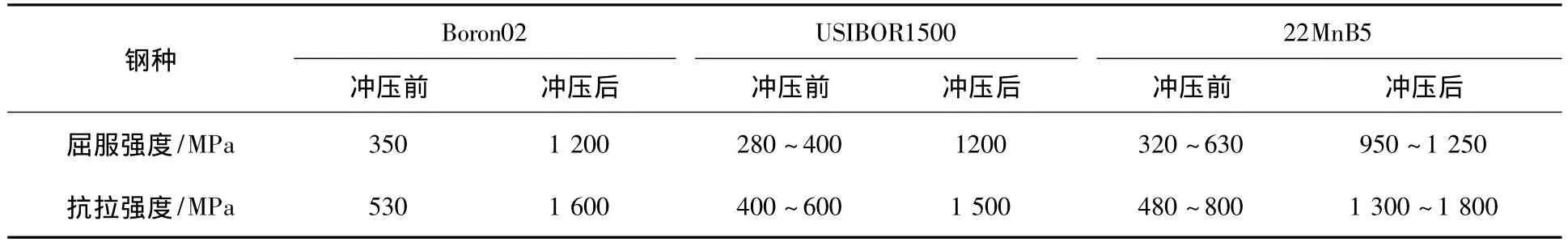

22MnB5在常温下抗拉强度只有600 MPa左右,成形时把常温下抗拉强度为600 MPa左右的硼合金钢加热到880~950℃,使之均匀奥氏体化,然后快速送入通有冷却液的模具内进行冲压成形,并快速保压淬火,使奥氏体转变为马氏体,成形件在加工硬化和淬火硬化的作用下产生高强度.通常,淬火后零件抗拉强度可以达到1 500 MPa,但延伸率却只有6%左右.表3列出了3种热冲压材料冲压前后的性能变化,可见热冲压后,高强度汽车板的抗拉强度得到了大幅度提高,都在原来的2倍以上[9].

表3 3个钢种热冲压后的性能对比

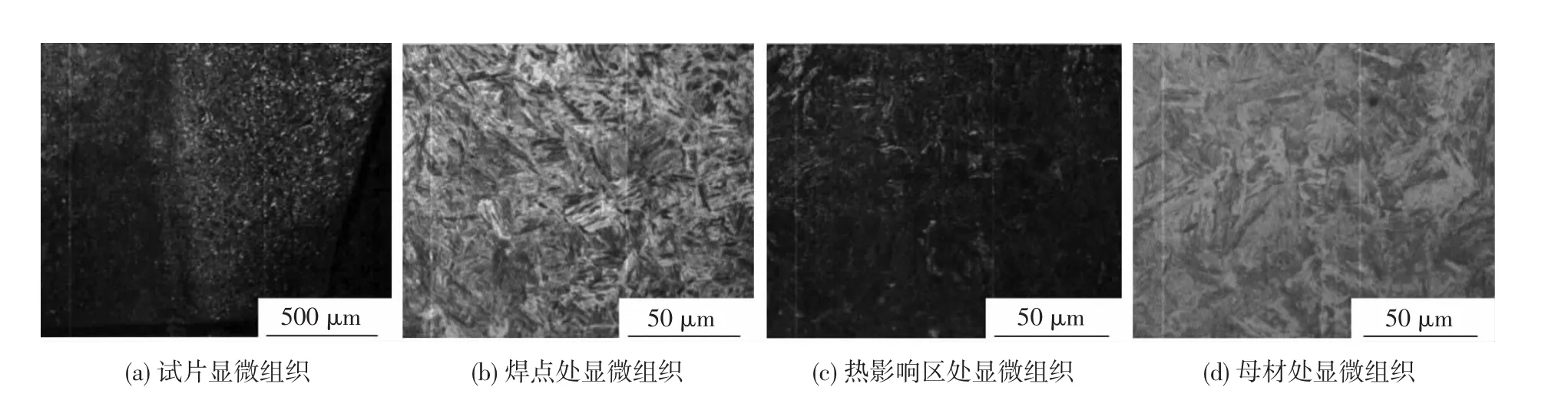

对热压成形焊接试片的样品热影响区组织及板材组织进行了金相分析,见图1.由图1可见:母材金相组织为较粗大的低碳马氏体+少量残余奥氏体;焊点处组织为回火马氏体;热影响区组织为保留马氏体位相的回火屈氏体,金相组织均为强度很高的相,从金相学上解释了热成形钢具有高强度的原因[10-11].

1.2 验证热压成形材料的焊接性能

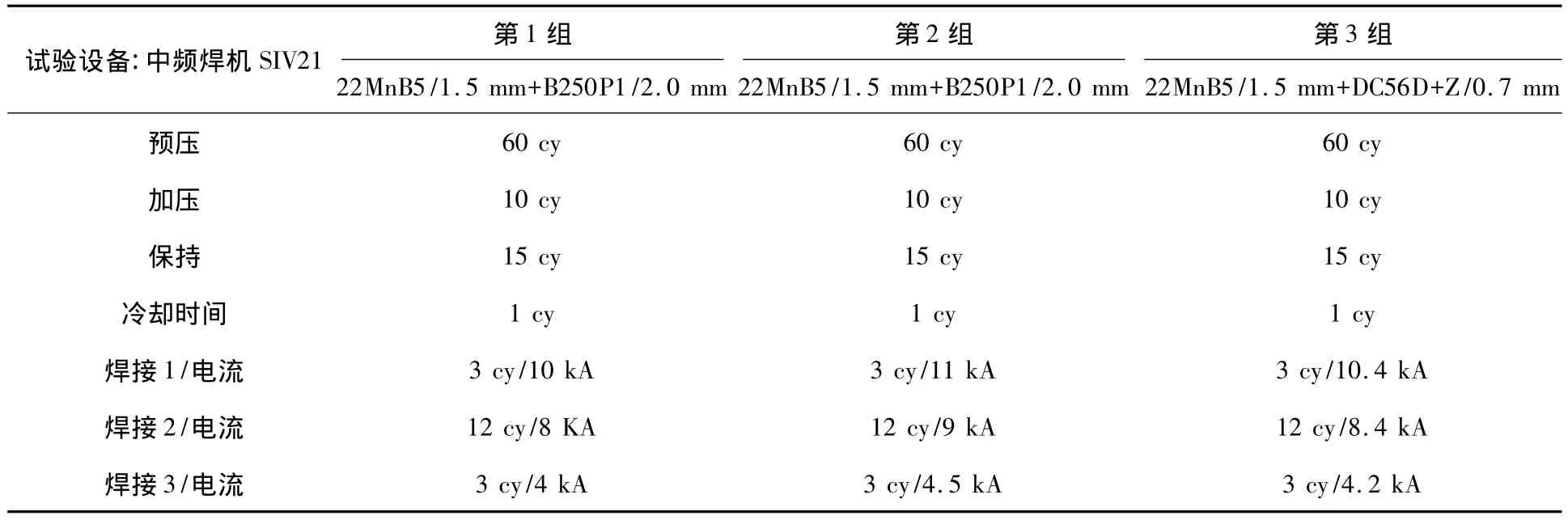

根据热压成形钢板拟应用部位选择焊接搭配关系,选取具有代表性的板厚、镀层进行典型试验.点焊试验参数见表4.

对3组点焊进行凿试试验及熔核直径进行检测,结果如图2所示.第1组试验,无飞溅,敲开焊点为纽扣断裂(图2(a));第2组试验,产生飞溅,敲开焊点为纽扣断裂(图2(b));第3组试验,产生飞溅,敲开焊点为纽扣断裂,但与镀锌板粘连(图2(c);在焊接抛离试验中发现,在焊点的周围热成形板上会产生如图2(d)的焊点裂纹问题,初步分析可能的原因是热成形钢板塑性太差,焊接后在焊点周围产生热影响区,此处容易产生应力集中,在抛离过程中极易开裂,产生细微的裂纹.

图1 22MnB5热压成形钢显微组织

表4 点焊试验参数

仅从本次焊接的3组试验结果分析:第1组试验效果最好,焊接过程中没有飞溅,且所需电流为最小,可以作为工业化工艺参数调整的初始值;第2、3组试验均产生飞溅,可以适当降低电流参数进行焊接(I1=I2+2;I3=I2/2经验公式).上述试验都是在现有生产线上进行的,热成形钢板与汽车常用钢板焊接性能经过调试完全可以满足工业化生产,不需要对生产线进行改造.为避免焊点裂纹问题对整车性能造成影响,可调整焊接工艺,采用双焊点,减小因焊点裂纹造成的失效问题.如大众部分车型已经将双焊点工艺应用在热成形焊接中.

1.3 典型热压成形零部件结构优化

随着计算技术尤其是有限元理论和方法的不断发展,描述宏观尺度的塑性变形物理模型数值计算方法日臻完善,数值模拟成为研究塑性变形过程的有力手段[12-16].本文将通过某车型B柱加强板参考热态下材料的基本力学性能数据[17],融合带有冷却水循环系统的热冲压模具特点[16-17],应用AUTO-FORM软件进行热成形过程的成形分析,提出相应的改进意见.

某B柱加强板原设计为1.4/1.8 mm激光拼焊板,为保证整体的装配关系及设计硬点,按照B柱加强板的外形轮廓进行热压成形工艺设计,零件厚度可用屈服强度-厚度的经验换算公式表征.

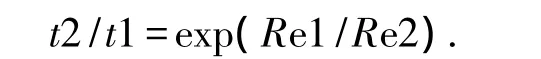

式中:t1为钢种1的厚度,mm;Re1为钢种1的屈服强度,MPa;t2为钢种2的厚度,mm;Re2为钢种2的屈服强度 ,MPa.

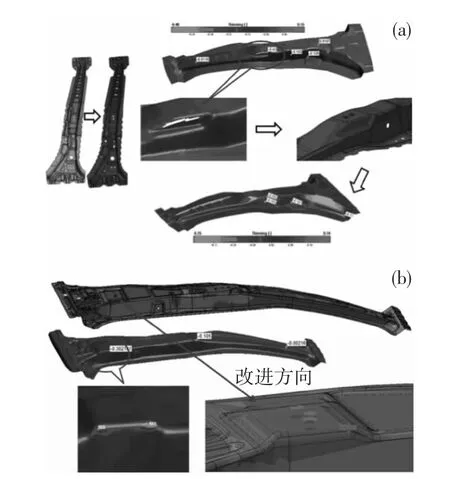

根据屈服强度-厚度的经验公式,拟采用1.5 mm热压成形技术.通过AUTO-FORM进行成形性模拟分析,结果发现在B柱的中间部位过度减薄开裂,如图3所示.通过对复杂结构进行优化、凸台高度降低6.5 mm,减薄量从48%降低至15% ,与原设计相比改动不大,不会影响到B柱加强板的装配关系及安装硬点.

图3 B柱加强板成形仿真分析(a)及结构优化(b)

1.4 典型热压成形零部件性能分析

热压成形B柱加强板在被动安全中起到重要作用,要评价B柱加强板结构设计的好坏,应该清楚地了解车辆在行驶时B柱所要承受的各种不同的力.根据实际环境需要考察B柱侵入量、侵入速度、车体加速度以及顶部加压.

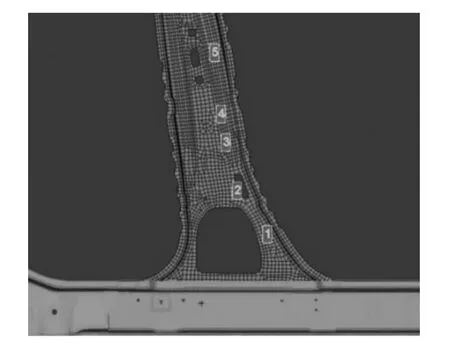

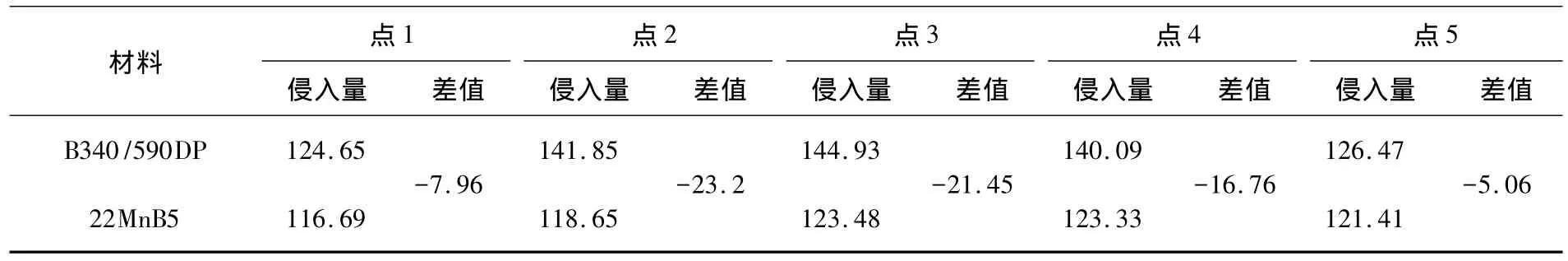

在侧碰过程中B柱的侵入量是考察侧碰安全性的一个关键指标.考察方式如图4所示,通过在B柱加强板沿Y方向施加一定的力,对比采用B340/590DP与22MnB5两种材料沿载荷方向的变形情况.如图5所示在B柱加强板下部的不同部位采集5个点,利用CAE的分析手段来计算5个点的侵入量情况,计算结果见表5.从计算结果可知,在第2点处达到侵入量减小的最大值23.2 mm,与传统B340/590DP用材对比,热压成形方案侵入量相关性能提升.

图4 B柱变形图对比

图5 B柱侵入测量位置

表5 两种状态B柱侵入量对比 mm

侧碰过程中B柱处的侵入速度对成员的安全起关键作用,如图6所示,22MnB5的侵入速度为7 546.6 mm/s,B340/590DP的侵入速度为7 390 mm/s,应用热成形钢后侵入速度增加了156.6 mm/s.虽然B柱加强板应用热成形钢后的侵入量较小,但其侵入速度较高,不利于乘员保护,若应用热成形钢,则需要进行结构优化,对侵入速度进行有效控制.对于车体加速度需要考察整个碰撞过程的加速度变化情况,图7为应用两种材质的侧碰过程的车体加速度对比:热成形材料22MnB5的车体加速度最大为16.60 g,传统材料B340/590DP的加速度最大为16.54 g,相差不大,对侧碰性能不会造成影响.

图6 B柱侵入速度对比

目前,各国对车顶加压的测试越来越关注,使得B柱加强板在顶部加压测试中具有至关重要的作用.顶部加压的测试结果见表6,使用热成形后强质比增大0.14,但仍不满足北美法规要求,评价结果为差,表明B柱加强板补强板的作用不可忽视.通过对大量车型B柱部位的结构分析认为,可从两个方面进行改进:1)保留B柱加强板补强板,提升B柱部位的结构强度;2)取消B柱加强板补强板,增加B柱加强板的厚度至2.0~2.2 mm,这样可以达到满足顶部加压的法规要求以及改善侧碰侵入速度的双重效果.

图7 车体加速度对比

表6 顶部加压测试结果

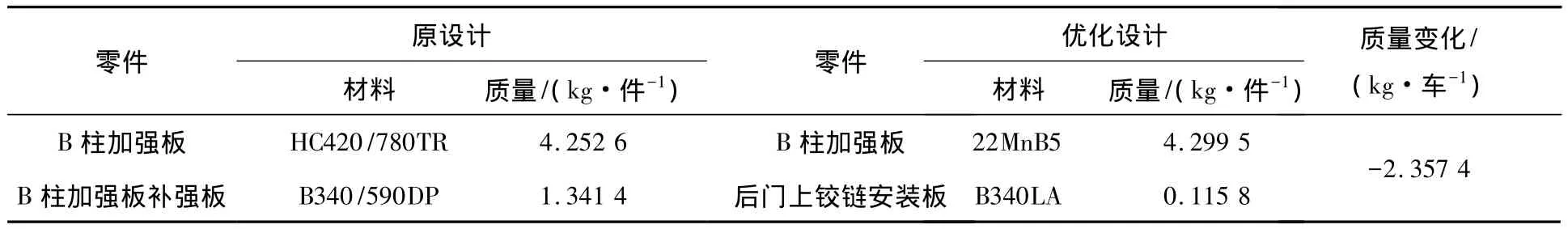

另外,B柱加强板应用热压成形后可以减少零部件数量,如图8所示,取代B柱内加强板补强板(保证顶部加压的前提下)和螺母安装加强板,但结构更改会带来一系列问题,经CAE分析,车门刚度太低,造成车门下垂,不满足目标要求.

图8 B柱内加强板结构改进示意图

改进方案:B柱加强板可以使用热冲压成形件代替,但需要保留下铰链螺母安装板,又因去除加强板内板,故需要在铰链安装点处增加螺母安装加强板,材料使用B340LA,经CAE分析,车门下垂刚度可以达到初始设定水平.同时可以实现整车综合减重2.36 kg,见表7,对整车轻量化做出了重要贡献.

表7 零件质量对比结果

2 结论

1)通过对热成形材料特性的分析及焊接性能验证,热成形钢板与汽车常用钢板焊接完全可以满足工业化生产,不需要对生产线进行改造,针对焊点裂纹问题可以应用双焊点工艺避免失效.

2)对于白车身侧碰被动安全性能,从计算结果可知,应用热成形钢后B柱处侵入量减小的最大值为23.2 mm,车体加速度最大值相差0.06 g,而侵入速度增加了156.6 mm/s.虽然B柱加强板应用热成形钢后的侵入量较小,与车体加速度最大值相差不大,但其侵入速度较高,不利于乘员保护,需要进行结构优化,对侵入速度进行有效控制.

3)对B柱进行大的结构更改,取消B柱加强板补强板,增加 B柱加强板的厚度至2.0~2.2 mm,可以达到满足顶部加压的法规要求以及改善侧碰侵入速度的双重效果,同时可以实现整车综合减重2.36 kg,实现良好轻量化效果.

[1]徐伟力,艾健,罗爱辉,管曙荣.钢板热冲压新技术介绍[J].塑性工程学报,2009,16(4):39-43.

[2]庄百亮,单忠德,姜超.热冲压成形工艺技术及其在车身上的应用[J].机械工人(热加工),2010,(21):62-64.

[3]LIU Hongsheng,BAO Jun,XING Zhongwen.Analysis of mechanism of spring back in 22MnB5 super-high strength steelforming[J]. Acta Aeronautica et Astronautica Sinica,2010,31(4):865-870.

[4]ABDULHAY B,BOUROUGA B,DESSAIN C.Experimental and theoretical study of aspect of the hot stamping process [J].Applied Thermal Engineering,2011,31:674-685.

[5]KARBASIAN H,TEKKAYA A E.A review on hot stamping[J].Journal of Materials Processing Technology,2010,210(5):2103-2118.

[6]MORI Ken-ichiro.Smart hot stamping of ultra-high strength steel parts[J].Nonferrous Met Soc China,2012(22):496-503.

[7]王利,杨雄飞,陆匠心.汽车轻量化用高强度钢板的发展[J].钢铁,2006,41(9):1-8.

[8]鲁春艳.汽车轻量化技术的发展现状及其实施途径[J].轻型汽车技术,2007(6):22-25.

[9]LIU Wei,LIU Hongsheng,XING Zhongwen,et al.Effect of tool temperature and punch speed on hot stamping of ultra high strength steel[J].Nonferrous Met Soc China,2012(22):534-541.

[10]HYUN H B,MYOUNG G L,PAVLINA E J.Comparative study of the prediction of microstructure and mechanical properties for a hot stamped B-pillar reinforcing part[J].Internationals Journal of Mechanical Sciences,2011,53(9):744-752.

[11]NADERI M,KETABCHI M,ABBASI M.Analysis of microstructure and mechanical properties of different high strength carbon steels after hot stamping [J].Journal of Materials Processing Technology,2011,211(6):1117-1125.

[12]BARIANI P F,BRUCHI S,GHIOTTI A.Critical issues in the simulation of hot forming operations[J].Prod Eng Res Devel,2010,4(4):407-411.

[13]KATSUYOSHI I,JUN Y.Valuation method for effects of hot stamping process parameters on product properties using hot forming simulator[J].Journal of Materials Processing Technology,2011,211(8):1441-1447.

[14]LIU H S,LIU W,BAO J,et al.Numerical and experimental investigation into hot forming of ultra high strength steel sheet[J].Journal of Materials Engineering and Performance,2011,20(1):1-10.

[15]LIU H S,XING Z W,BAO J.Investigation of the hotstamping process for advanced high-strength steel sheet by numerical simulation [J].Journal of Materials Engineering and Performance,2010,19(3):325-334.

[16]LIU H S,BAO J,XING Z W.Modeling and FE simulation of quenchable high strength steels sheet metal hot forming process[J].Journal of Materials Engineering and Performance,2011,20(6):894-902.

[17]XING Z W,CUI J J,LIU H S,et al.Numerical and experiment investigation into hot stamping of high strength steel sheet for auto B pillar reinforced panel[J].Advanced Materials Research,2010,129-131:322-327.