7022铝合金FSJ拼连板材残余应力和变形分析

汪洪峰,左敦稳,戴 晟,潘 玲

(1南京航空航天大学 机电学院,南京 210016;2黄山学院 机电与信息工程学院,安徽 黄山 245041)

搅拌摩擦连接(Friction Stirring Jointing,FSJ)是一种固相连接技术,其通过高速旋转的搅拌头与被连接材料表面间生成的摩擦热使连接区金属软化并通过轴肩和工作台之间的挤压力挤压连接而成。该技术目前在航空航天、船舶制造、高速列车、轨道交通、汽车制造等多领域得到广泛应用。连接的材料以铝合金、镁合金等有色金属为主,特别是铝合金板材的连接应用最广,技术也较为成熟[1-5]。由于FSJ连接技术也会产生热量集中现象,所以其也会造成板材连接后出现残余应力分布不均而变形,这将直接影响到连接板材的连接性能及后续加工性,易造成连接板材发生脆性断裂和连接质量降低,因此,研究FSJ连接板材的残余应力分布就有重要意义。

本工作以7022铝合金为研究对象,利用FSJ连接技术研究板材连接后残余应力和变形分布规律,为实际工程应用提供一定的理论指导。

1 实验

1.1 实验材料及力学性能

实验选用的材料是7022铝合金,主要特点是具有更高的抗拉强度与屈服强度、优良的耐磨性与耐腐蚀性和良好的FSJ的连接性能等,主要用于飞机的大型结构件及承力零件[6-8]。实验所用的材料厚度为10mm,其化学成分见表1。

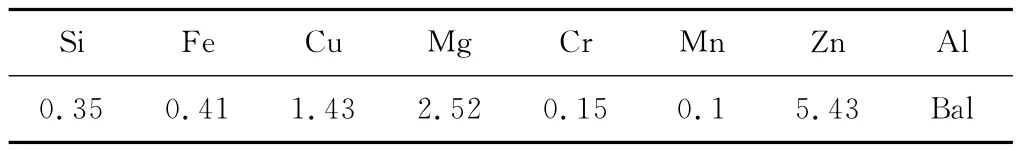

表1 7022铝合金的化学成分(质量分数/%)Table 1 Chemical composition of 7022aluminum alloy(mass fraction/%)

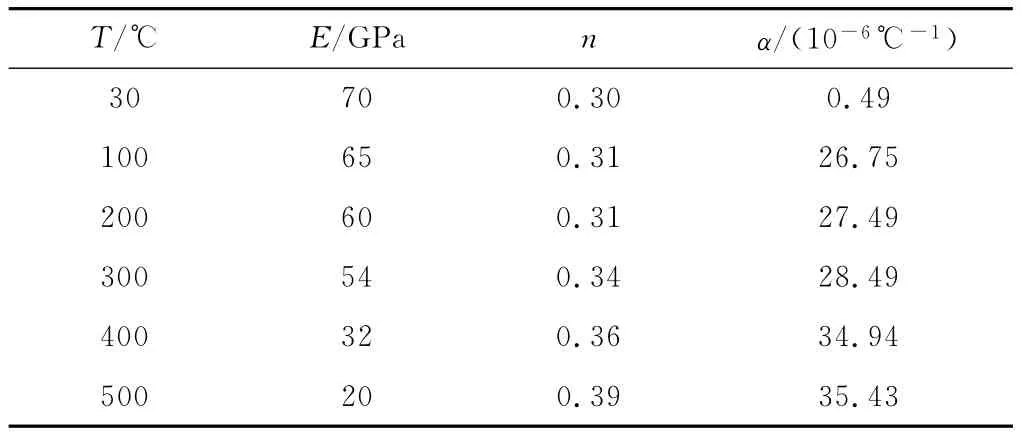

进行有限元模拟时,需要输入材料的本构方程和随温度(T)变化的材料热物性和力学性能参数,其是确保模拟准确性的重要保障。表2和表3给出了7022铝合金的密度(ρ)、比热(CP)、热导率(λ)、热膨胀系数(α)、弹性模量(E)、泊松比(n)随温度变化的数值。通过密度公式计算得出各温度下密度,通过DRL-Ⅱ/Ⅲ导热系数测定仪测定导热系数,通过DSC-2C型比热容测试仪测试比热容,通过高温拉伸实验测得弹性模量和泊松比随温度变化数值,通过DIL402C热膨胀仪测得热膨胀系数,弹性模量通过高温拉伸实验获得。

表2 7022铝合金热物性参数Table 2 Thermophysical parameters of 7022aluminum alloy

表3 7022铝合金热力学性能参数Table 3 Thermal properties of 7022aluminum alloy

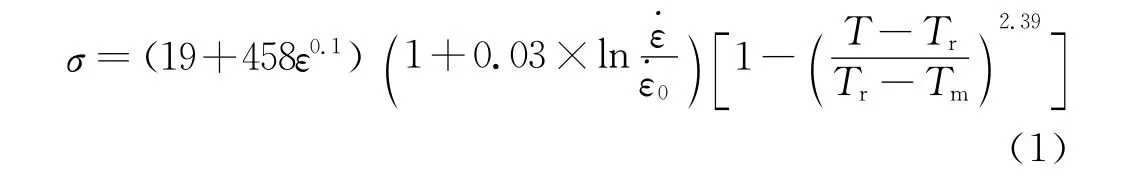

7022铝合金及其FSJ连接区的本构方程通过Hopkinson压杆实验获得。材料本构方程采用Johnson-Cook模型,本构方程依次为[9]

7022铝合金母材

7022铝合金FSJ连接区

式中:Tm为材料熔点;ε为应变,为应变率;0,Tr分别为参考应变率和参考温度,本工作取0=0.001s-1,Tr=30℃。

1.2 实验设备及方法

实验选用的FSJ设备型号为FSW-2XB-020,搅拌头采用右旋螺纹结构,且在搅拌针顶端开有三个V型槽。FSJ实验前先用丙酮对铝合金板材连接区进行擦洗除油,然后用砂纸或砂轮轻轻地将拼连一边的氧化膜打磨掉,去膜方式为机械加工方法,最后用无水乙醇清洗打磨表面,用吹风机吹干,固定在FSJ设备工作台上进行连接。连接的工艺参数:搅拌头旋转速率ω=400r/min,搅拌头连接速率v=100mm/min。残余应力测试采用小孔法测试,选用的应变片为BX120-2BA,钻头直径为φ1.5mm,小孔深度为1.5mm。进行残余应力测试前,将连接区两边去除飞边,并用砂纸手工打磨毛刺,最后用无水乙醇清洗表面,用吹风机吹干贴应变片。板材变形主要通过三坐标测量仪测量获得。

2 FSJ过程热力耦合分析

2.1 热力耦合模型的建立

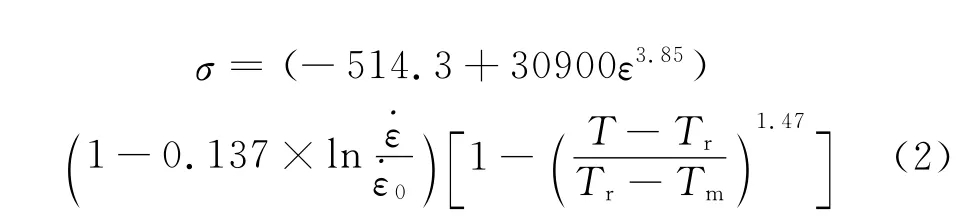

模型的尺寸如图1(a)所示,网格划分如图1(b)所示,连接区比较密,远离连接区比较稀疏。图1(b)中的模型共有9435个节点和7200个单元。温度场分析时采用SOLID70单元,残余应力分析时采用SOLID45单元。

按文献[10]中热源模型加载到图1(b)有限元模型上,得到了各节点模拟温度。在温度场的有限元模型基础上,将热单元转化为力学单元,并将获得的各节点温度作为体载荷施加到应力场分析中,模拟出整个连接过程中的残余应力场分布。FSJ过程为连续的,连接完成后将连接件放置室温中进行自然冷却。连接试样在连接过程中被夹具固定在工作台上,其约束为过定位约束。当连接试样在室温中冷却到室温,去除装夹约束。

另外,由于实际测量得出的连接板材变形,一部分是由连接输入热引起的,一部分是由板材自身重力引起的,而实际工程中仅考虑连接输入热变形,但为了用实验检测模型正确性,故在与实验对比的模型中考虑了重力作用,而预测变形中剔除了重力影响作用。

图1 热力耦合模型尺寸图 (a)模型1尺寸图;(b)模型1有限元网格划分Fig.1 The model of thermal-mechanical coupling and dimensional drawing (a)model 1size;(b)model 1finite element mesh

2.2 残余应力模拟结果与实验结果对比分析

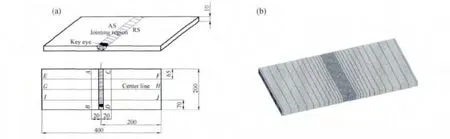

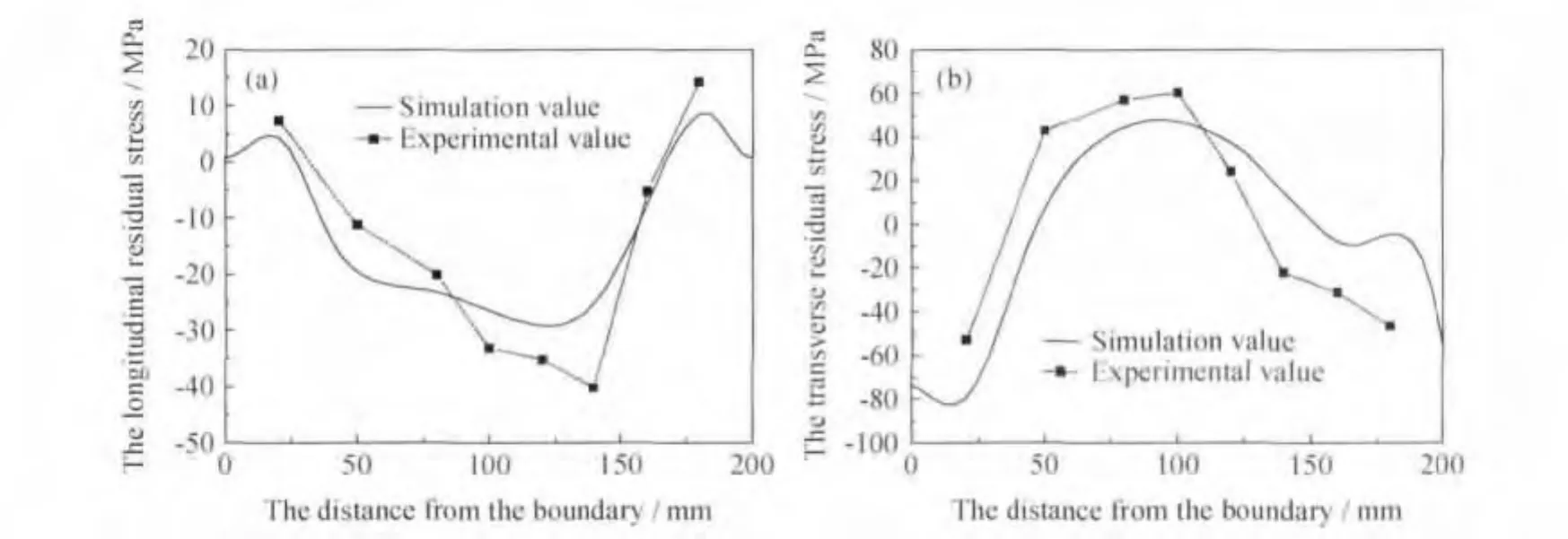

图2是沿A-B路径的残余应力曲线,图2中纵向和横向残余应力的模拟值与实验值变化趋势基本一致。模拟得出的最大纵向残余拉应力和最大横向残余应力分别为8.607MPa和47.7MPa,分别约为母材(简称BM)屈服极限的1.6%和8.2%。图2(a)中,在80~150mm区域内,实验值比模拟值大,其余均小于模拟值;图2(b)中,在约110mm后实验值均比模拟值大,其余均小于模拟值。图3为沿C-D路径的残余应力曲线,图3(a)中两端的模拟值与实验值吻合较好,中间实验值波动太大。3(b)中的模拟值与实验值吻合得较好。模拟得到最大纵向残余拉应力和横向残余应力分别为9.263MPa和43.5MPa,分别约为BM屈服极限的1.74%和8.2%。

图2 沿A-B路径的残余应力曲线 (a)纵向残余应力;(b)横向残余应力Fig.2 The curves of residual stress along A-Bline (a)longitudinal residual stress;(b)transverse residual stress

图3 沿C-D路径的残余应力曲线 (a)纵向残余应力;(b)横向残余应力Fig.3 The curves of residual stress along C-Dline (a)longitudinal residual stress;(b)transverse residual stress

从图2和图3中还可看出,前进侧(简称AS)和返回侧(简称RS)纵向残余应力距离板材中心位置残余应力较大,而两端位置相对较小;横向残余应力距离连接区起始端较大。

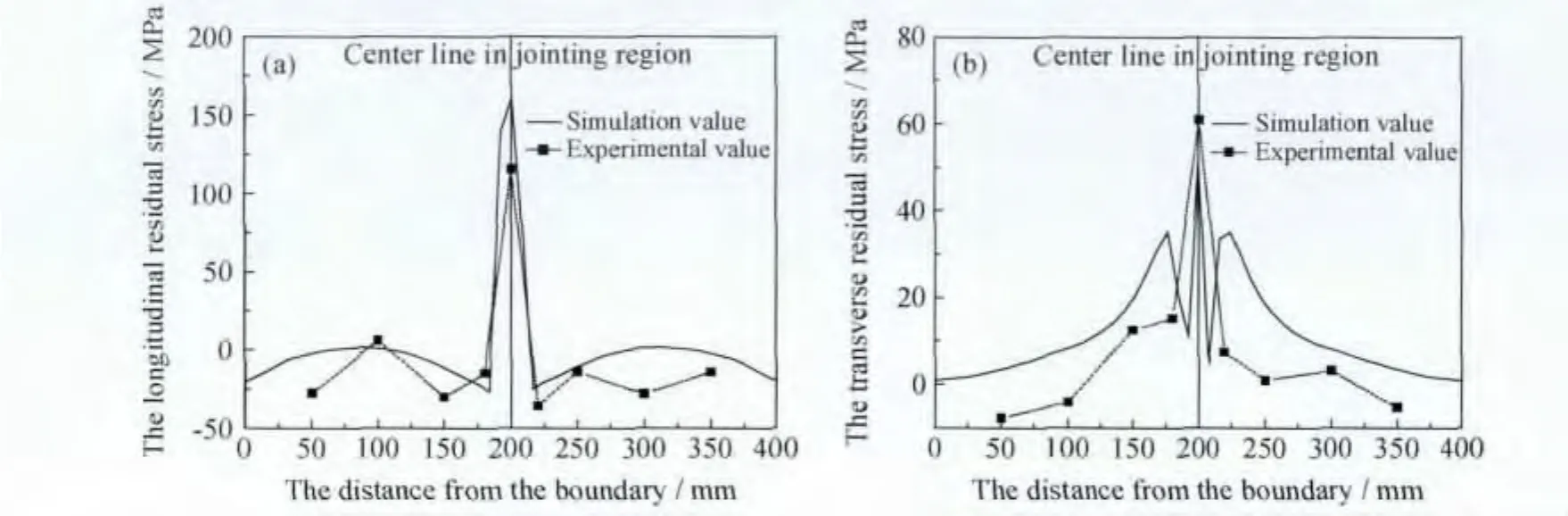

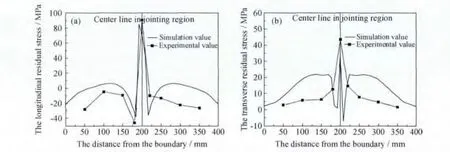

图4为沿E-F路径的残余应力模拟值与实验值,其变化趋势基本吻合。模拟得到的最大纵向残余拉应力和横向残余应力分别为161MPa和52MPa,分别约为BM屈服极限的30.4%和9.8%.图5对比了沿IJ路径的残余应力模拟值与实验值,模拟值与实验值整体趋势较吻合,纵向残余应力在连接区附近呈现拉应力,远离连接区中心的位置呈现压应力。模拟得到的最大纵向残余拉应力和最大横向残余拉应力为85.4MPa和33.8MPa,分别约为BM 屈服极限的15.9%和6.4%。

图4 沿E-F路径的残余应力分布曲线 (a)纵向残余应力;(b)横向残余应力Fig.4 The curves of residual stress along E-Fline (a)longitudinal residual stress;(b)transverse residual stress

图5 沿I-J路径的残余应力分布曲线 (a)纵向残余应力;(b)横向残余应力Fig.5 The curves of residual stress along I-Jline (a)longitudinal residual stress;(b)transverse residual stress

从图2~5还可以看出,各模拟和测量位置的残余拉应力均低于BM屈服强度的50%以下,这充分说明FSJ连接区性能好。另外,对比图4和图5可知,图5中残余压应力值大于图4,图5中残余拉应力小于图4,造成这种变化的主要原因是夹具的装夹位置对工件的残余应力影响,在E-F处先连接,此时夹具的约束影响了连接过程中材料的受热膨胀,而在I-J处是后连接,此时夹具的约束有影响,但时间相对较短,其对连接中材料的受热膨胀影响不大,故在I-J处的残余压应力较小,残余拉应力较大;而在E-F处的残余压应力较大,残余拉应力较小。

2.3 搅拌摩擦连接变形模拟结果与实验结果对比分析

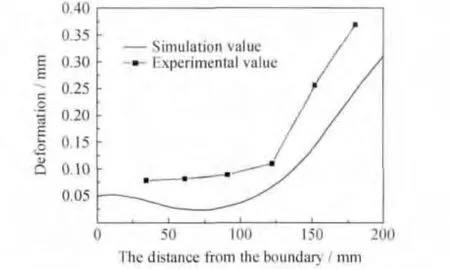

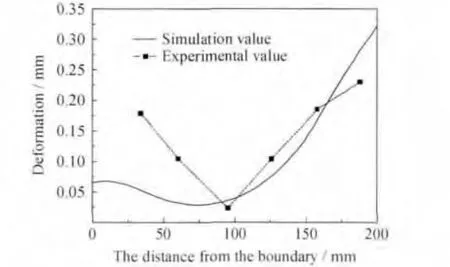

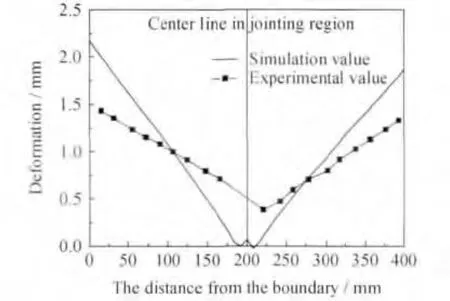

因测实验板材长度和宽度相对厚度较大,因此本工作研究忽略X和Y方向的变形,仅考虑Z方向的变形。图6是沿A-B路径的变形曲线,从图6中可以看出工件在连接区方向呈弯曲变形,靠近钥匙眼侧的翘起量高。图6中实验值高于模拟值,但总的变化趋势相同。残余应力直接影响变形,从图2中可知,板材连接区中间部位为残余拉应力,形成中间部位下凹,且下凹接近起始端;起始端为残余压应力,致使起始端有翘起趋势,但受中间下凹部位的影响,起始端翘起并不明显;钥匙眼侧也受到残余压应力作用,但压应力相对起始端较小,且中间下凹部位靠近起始端,间接的将钥匙眼端抬高,使得钥匙眼端整体翘起。故图6能准确反映连接变形,其模拟也是准确可靠的。图7是沿C-D路径的变形曲线,实验值和模拟值在变化趋势基本一致,但两端测得的变形量的实验值明显高于模拟值,这可能是有限元模型简化所致。起始端的变形量低于钥匙眼端。图中变形曲线与图2中残余应力曲线基本吻合,符合变形规律。

图6 沿A-B路径的变形曲线Fig.6 The curves of deformation along A-Bline

图7 沿C-D路径的变形曲线Fig.7 The curves of deformation along C-Dline

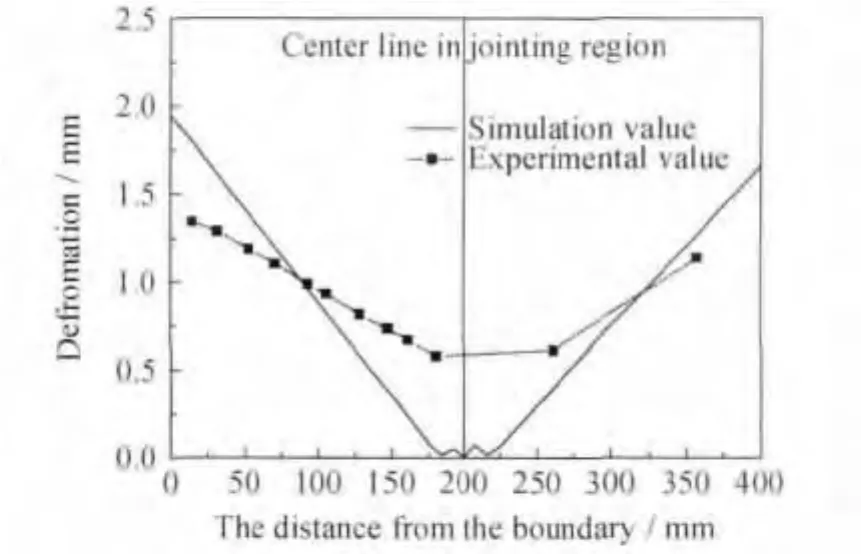

图8是沿E-F路径的变形曲线,从图8中可以看出工件在垂直连接区方向呈弯曲变形且左边变形大于右边。两端模拟值较实验值高,中间部位则相反,实验值高于模拟值。图8中变形曲线同图4中残余应力曲线保持一致,中间部位处于残余拉应力,出现下凹现象,两侧是残余压应力,出现两端翘起现象。图9是沿I-J路径的变形曲线,其变形和图8相似,但是图中变形量要比图8小,这主要是由于在I-J路径处夹具装夹时间比连接区起始端65mm处短,致使在I-J路径处残余拉应力小于E-F路径处的残余拉应力,直接引起I-J路径处变形小于E-F路径处的变形。图8中曲线夹角小于图9曲线夹角,这可能是由于板材自身重力导致的结果,致使图8中板材两边翘起的高度大于图9中板材两边翘起的高度。另外,AS残余应力大于RS,故AS变形大于RS,即图中左边曲线高于右边曲线。

图8 沿E-F路径的变形曲线Fig.8 The curves of deformation along E-Fline

图9 沿I-J路径的变形曲线Fig.9 The curves of deformation along I-Jline

从上述结果和分析可以看出,利用数值模拟方法进行FSJ变形分析,得出的FSJ变形趋势与实验基本一致,且随着模拟模型的不断改进,模拟结果更佳接近实验结果,因而其对FSJ实际工程应用具有较大的实用价值。

3 结论

(1)在垂直于连接区的残余应力不论是纵向还是横向均是连接区中心残余应力高于连接区两侧;在平行于连接区的残余应力,纵向残余应力在宽度方向中间部位较低,横向残余应力在宽度方向中间部位较高。

(2)垂直于连接区,前进侧的残余应力大于返回侧的残余应力,前进侧的变形也大于返回侧的变形;平行于连接区,中间部位为残余拉应力,形成下凹且接近起始端;起始端为残余压应力,致使起始端有翘起趋势,但受中间下凹部位的影响,起始端翘起受到限制而并不明显;钥匙眼侧同样为残余压应力,但压应力相对较小,且离中间下凹部位较远,从而间接地抬高了钥匙眼端,使得钥匙眼端整体翘起。

(3)所测位置的残余拉应力均低于母材屈服强度的50%以下,说明在搅拌头ω=400r/min,v=100mm/min时连接的板材质量高。

[1]KOSKA A,COELHO R S,SANTOS J D,et al.Microstructure of friction stir welding of aluminium alloy to magnesium alloy[J].Scripta Materialia,2009,60:953-956.

[2]汪洪峰,左敦稳,邵定林,等.工艺参数对搅拌摩擦焊7022铝合金残余应力及耐磨耐蚀性能的影响[J].航空材料学报,2011,31(1):31-37.WANG H F,ZUO D W,SHAO D L,et al.Effect of process parameters on the residual stress and wear and corrosion resistance of 7022aluminium alloy by FSW[J].Journal of Aeronautical Materials,2011,31(1):31-37.

[3]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering Review,2005,50(1-2):1-78.

[4]GUERRA M,SCHMIDT C,MCCLURE J C,et al.Flow patterns during friction stir welding[J].Materials Characterization,2003,49:95-101.

[5]LIECHTY B C,WEBB B W.Modeling the frictional boundary condition in friction stir welding[J].International Journal of Machine Tools & Manufacture,2008,48:1474-1485.

[6]汪洪峰,左敦稳,王珉,等.厚板7022铝合金搅拌摩擦焊接实验研究[J].功能材料,2010,41(11):2029-2033.WANG H F,ZUO D W,WANG M,et al.Experimental study on friction stir welded on thick plate of 7022aluminium alloy[J].Journal of Functional Materials,2010,41(11):2029-2033.

[7]汪洪峰,左敦稳,王珉,等.7022铝合金搅拌摩擦焊焊接区的组织与性能[J].华南理工大学学报:自然科学版,2010,38(11):12-16.WANG H F,ZUO D W,WANG M,et al.Microstructures and mechanical properties of welding zone of 7022aluminium alloy after friction stir welding[J].Journal of South China University of Technology:Natural Science Edition,2010,38(11):12-16.

[8]汪洪峰,左敦稳,邵定林,等.退火温度对7022铝合金干摩擦性能的影响[J].深圳大学学报:理工版,2010,27(2):172-177.WANG H F,ZUO D W,SHAO D L,et al.The effect of annealing temperature to the tribological property of 7022aluminum alloy[J].Journal of Shenzhen University Science and Engineering,2010,27(2):172-177.

[9]汪洪峰,左敦稳,黄敏铭,等.不同温度和应变速率下的7022铝合金流动应力研究[J].南京航空航天大学学报:英文版,2010,27(3):248-253.WANG H F,ZUO D W,HUANG M M,et al.High temperature rheological behavior of FSJ jointed region for 7022aluminum alloy[J].Transactions of Nanjing University of Aeronautics &Astronautics,2010,27(3):248-253.

[10]ZUO D W,WANG H F,MIAO H,et al.Analysis on milling deformation of 7022aluminum alloy blank jointed by FSJ[J].Key Engineering Materials,2012,499:27-32.