石墨对无渣自保护药芯焊丝性能的影响

刘大双,刘仁培,魏艳红

(1南京航空航天大学 材料科学与技术学院 ,南京 210016;2江苏科技大学 材料科学与工程学院,江苏 镇江 212003)

Fe-Cr-C体系堆焊合金由于其优异的耐磨粒磨损性能和价格相对低廉的特点,成为近年来耐磨领域的研究热点之一[1-3]。堆焊组织中较高体积分数的碳化物弥散分布在强韧性的基体中,是Fe-Cr-C系合金能够获得良好耐磨性能的基础。无渣自保护药芯焊丝药芯中添加大量合金粉末,从而极大地提高了焊丝的填充率,成为最有前景的耐磨堆焊用焊接材料之一。由于几乎不添加任何矿物粉,如何实现良好的自保护效果成为开发该类新型焊接材料的基础。配方中添加石墨粉在焊接化学冶金过程中一方面起到脱氧作用,另一方面脱氧产物形成蒸汽,对保护熔滴不受空气污染而实现稳定过渡具有重要意义。残余的部分石墨将以C元素形式过渡到焊缝中,对Fe-Cr-C系堆焊合金中碳化物的形态、分布、数量产生明显的影响。因此,石墨在焊丝配方中具有脱氧、“造气”、渗合金等诸多作用,它不仅对于改善自保护药芯焊丝的熔滴过渡形态及自保护效果,而且对于优化堆焊合金的组织和性能具有十分重要的意义。作者利用自主开发的无渣自保护药芯焊丝,通过实验研究石墨对无渣自保护药芯焊丝熔滴过渡行为以及堆焊层组织和性能的影响,为研制工艺性能和力学性能兼优的先进焊接材料提供了实验和理论依据。

1 实验

1.1 材料制备及焊接方法

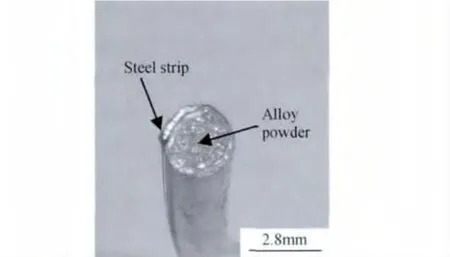

焊丝外皮采用H08A钢带(16mm×0.3mm),里面包裹按一定比例均匀混合而成的60~80目合金粉末。经焊丝成形机轧制拉拨至2.8mm,填充率为50%左右。制成焊丝的横截面如图1所示。

图1 自保护药芯焊丝截面图Fig.1 Cross-section of self-shielded flux-cored wire

配方原则是药芯中石墨含量逐渐增加,其他合金包括锰铁、硅铁、硼铁、铝镁合金等,成分保持不变,余量为铁粉。其药芯成分配比见表1。采用Miller Dimension 812多功能焊机在Q235试板(200mm×100mm×25mm)上实施堆焊,焊接电流为200~300A,电压为26~32V,焊接速度为180mm/min。连续堆焊4层,层间温度控制在250℃,堆焊厚度大于8mm,制取试样。

表1 药芯化学成分(质量分数/%)Table 1 Chemical compositions of the flux core(mass fraction/%)

1.2 熔滴过渡频率及飞溅率测试

通过 USC-4711A采集卡以及 HDC-500lT霍尔电流传感器和HNV-025A霍尔电压传感器对焊接过程的电流电压信号进行采集,通过LabView软件对数据进行处理,获得电流电压波形图。并依据电流电压的波动周期来判断熔滴过渡频率大小。

通过水槽收集飞溅颗粒,利用公式:飞溅率=飞溅质量/焊丝熔化质量,分别计算出各实验焊丝的飞溅率数值。

1.3 显微组织及宏观硬度实验

利用Neophot 21显微镜观察堆焊金属组织;利用JSM-840进行扫描电镜实验及微区能谱分析。采用HR-150A型洛氏硬度计测定硬度,测试试样不同区域的7个点硬度,去掉一个最高点,去掉一个最低点,剩下5点数据的平均值即为堆焊金属的硬度值。

2 实验结果与讨论

2.1 无渣自保护药芯焊丝的熔滴过渡行为

熔滴过渡是弧焊过程中重要的电弧物理现象,它不仅从根本上决定了焊接材料的工艺性能,并且对焊接化学冶金、焊缝成形,乃至焊缝力学性能产生着复杂的影响[4]。下面从熔滴过渡频率、飞溅率和焊缝成形等三个方面来探讨石墨对无渣自保护药芯焊丝熔滴过渡行为的影响。

2.1.1 熔滴过渡频率测试结果

在电弧焊接过程中,电压和电流的波动不仅能够表征焊接电弧稳定燃烧的能力[5],而且也在很大程度上反映出熔滴过渡频率的变化情况。由图2可知,随着石墨含量的增加,一方面电压和电流均分别在27~32V,210~260A的幅度范围内波动,其波幅改变并不明显;另一方面,电弧波动的周期不断缩短,表明熔滴过渡频率随着石墨含量的增多呈现出明显增大的趋势。

2.1.2 飞溅率测试结果

飞溅是熔滴过渡过程稳定程度的一种体现,它的产生污染了工件,增加了劳动强度并大大降低熔敷效率。图3是飞溅率测试结果。当药芯中不添加石墨时,飞溅率最大,为8.51%;随着石墨含量的逐渐增加,飞溅现象逐渐得以改善,在石墨含量为6%(质量分数,下同)时,焊接飞溅率出现最小值,为3.57%。当石墨含量进一步增大到8%时,飞溅情况再次恶化。

图2 石墨对焊丝熔滴过渡频率的影响 (a)0%石墨;(b)6%石墨;(c)8%石墨Fig.2 Effect of graphite on the transition frequency of droplet (a)0%graphite;(b)6%graphite;(c)8%graphite

图3 石墨含量对焊接飞溅率的影响Fig.3 Effect of graphite content on welding spatter rate

2.1.3 焊缝成形

焊丝自保护效果的优劣,可以从焊缝成形的情况来做出评判。如图4所示,在药芯中不添加石墨的情况下,焊缝表面出现聚渣现象,并有一定数量的针状气孔,表明自保护效果不足。当石墨含量增加至6%时,焊道表面光洁无渣,显示出良好的自保护效果。继续增加石墨含量至8%,焊缝出现裂纹,成形质量有所下降。

图4 石墨含量对焊缝成形的影响(a)0%石墨;(b)6%石墨;(c)8%石墨Fig.4 Welding appearance of wires with different graphite contents(a)0%graphite;(b)6%graphite;(c)8%graphite

2.1.4 石墨对无渣焊丝熔滴过渡行为的影响机理

碳是一种强脱氧剂,在焊接过程中C会同其他合金元素发生如下化学反应:

图5 石墨对熔滴过渡行为影响示意图(a)熔滴表面CO气体的吹力作用;(b)熔滴内部CO气体的“破碎”作用;(c)石墨脱氧增加熔滴表面张力Fig.5 Schematic illustration representing apossible effect of graphite on droplet transition (a)blowing force of CO gas on the droplet;(b)shattering action of CO gas in the droplet;(c)increasing surface tension due to the deoxidization by adding graphite

文献[6]报道了碳在手工电弧焊接过程中的氧化行为,该氧化行为主要发生在熔滴的形成、长大和过渡过程中。与此同时,碳的氧化产物CO气体亦对熔滴行为产生着较大的影响。石墨对无渣焊丝熔滴过渡行为的影响机理见图5。虽然关于“碳的氧化是否在熔滴表面进行”这一问题尚存争议,特别是当碳以铁合金的形式加入时;但是对于“石墨的氧化基本上在熔滴表面进行”的结论依然得到了研究者们的认同[6,7]。图5(a)表明,石墨在熔滴表面氧化产生CO气体,导致气体吹力增强,从而使得熔滴变形和活动性增大。这是熔滴细化、过渡频率加大的重要原因之一。当石墨含量处于更高的水平(如8%)时,不能排除有一小部分石墨会进入熔滴内部并氧化,造成CO气体的强烈析出,使熔滴破碎从而获得细化,并成为促进熔滴过渡的气体动力,如图5(b)所示。图5(c)表明石墨含量足够多时,石墨的先期脱氧作用进一步增强,使得气相的氧化性减弱,从而CO气体动力会消弱,细化熔滴加快频率的趋势会逐渐淡化;另一方面使得熔滴含氧量急剧减少,导致熔滴表面张力增大,熔滴反而会变粗。石墨对熔滴过渡行为的影响将是上述三种机理综合作用的结果,在本实验石墨含量范围内,前两种机理占据主要地位,从而导致熔滴细化、频率加快的效果。第三种机理表现并不明显,可能是与无渣焊丝中不添加矿物粉,导致熔滴过渡阶段没有熔渣生成,使得熔滴金属裸露在空气中,氧气相对较易侵入熔滴有关。

在药芯中不添加石墨时,焊接自保护效果较差,空气大量进入熔滴,造成很大的飞溅,并导致气孔的产生;随着石墨含量的增加,脱氧及气保护的作用加强,保护效果得以改善,飞溅逐渐变小,焊缝成形趋于美观,在石墨含量为6%时获得最佳工艺性能;需要特别指出的是,与其他所有脱氧元素均不同,石墨在熔滴过渡阶段其吉布斯自由能随温度升高反而降低,意味着尤其在熔滴高温阶段,在没有熔渣保护液态金属熔滴的情况下,石墨对于保护液滴安全过渡具有特殊的意义。当石墨含量进一步增大至8%时,CO气体的强烈析出使得飞溅再次增大;此外熔滴尺寸过度细化的结果导致自保护药芯焊丝与空气接触的比表面积增大,氧化还原反应更是趋于激烈;同时过量的石墨降低了药粉的流动性,容易造成焊丝中药粉不均,使得焊缝成形变差。

2.2 石墨对堆焊层组织和性能的影响

石墨在无渣自保护药芯焊熔滴过渡阶段发挥着举足轻重的自保护效果,剩余的石墨将过渡到熔池,在熔池凝固和固态相变的过程中,对堆焊层的组织和性能也产生了重要影响。

2.2.1 堆焊层组织

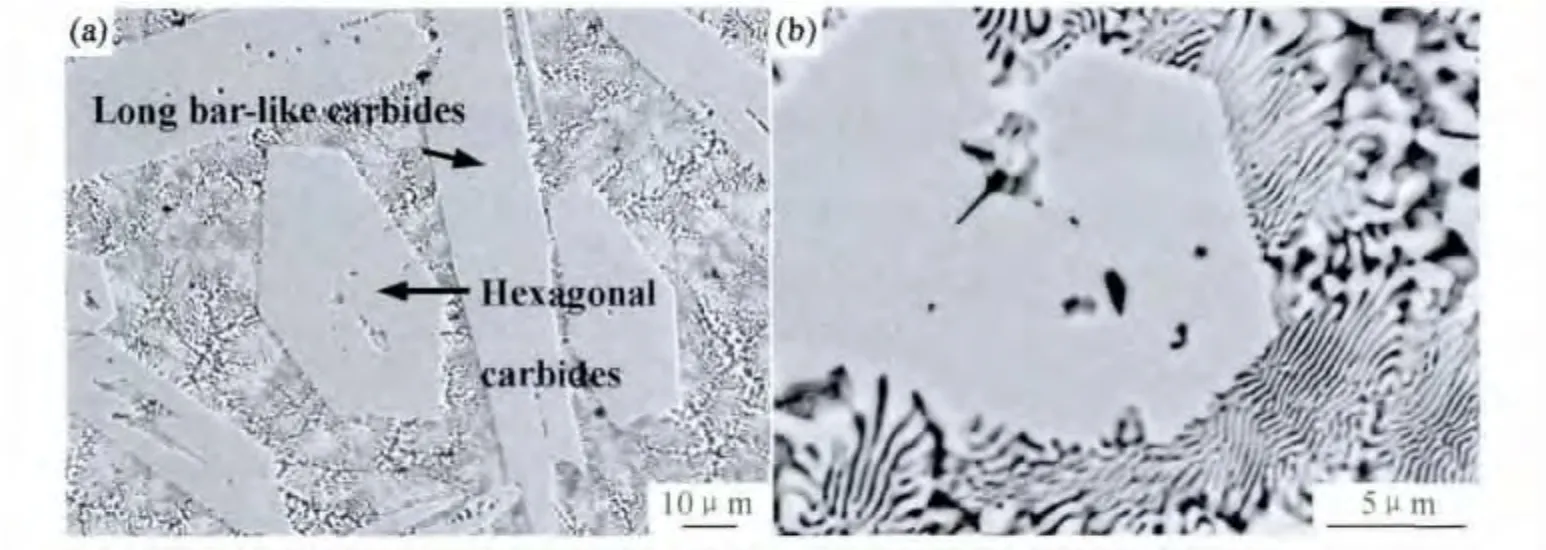

由图6(a)可知,堆焊层为典型过共晶组织,在隐针马氏体和少量奥氏体上分布着初生及共晶碳化物。初生碳化物是典型的(Cr,Fe)7C3型碳化物[8],呈六方形或长条状,内部有很多空洞,这可能是碳化物在较高的应力场呈簇生长所导致的晶体缺陷[9]。图6(b)显示共晶组织的形态为指纹状。堆焊合金的凝固形态和生长模式取决于熔池的热环境。初生碳化物的形成和生长方向总是平行于散热方向。这是导致(Cr,Fe)7C3型呈现两种不同形态的根本原因。

图6 堆焊金属组织 (a)堆焊层扫描形貌;(b)共晶组织形态Fig.6 Microstructure of hardfacing alloy (a)SEM of hardfacing alloy;(b)SEM of eutectic carbide

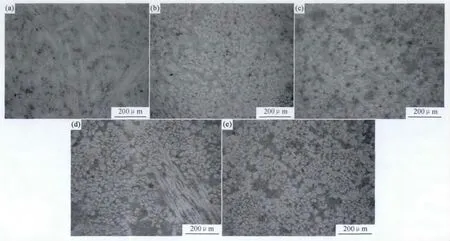

如图7所示,随着石墨含量的增加,初生碳化物的数目增多。对于过共晶组织,合金液相线远远高于共晶温度。因此具有较高过冷度的初生相将比共晶生长速度更快[10],碳含量的增加降低了Fe-Cr-C合金的共晶温度[11],因此促进了先析碳化物的形成,同时减少了共晶组织区域。此外还可观察到初生碳化物的生长方向越来越垂直于母材表面。图7(a)中初生碳化物数量较少,尺寸较小,生长方向也较为凌乱。随着石墨含量的增加,如图7(b)~(e)所示,产生碳化物数量增多,尺寸逐渐变大,并且生长方向与母材表面趋于垂直(除图7(d)中少量的初生碳化物平行于母材生长,可能是由于焊接冶金过程的不平衡造成的),图7(e)中碳含量最高,初生碳化物有连生的态势,基体组织过少,致使初生碳化物缺乏基体组织的有效黏结,使得合金韧性急剧恶化,出现焊接应力裂纹(如图4(c))。文献[12]指出,碳化物垂直于母材表面定向生长有利于耐磨性能的提高,从这个角度来说,石墨含量的增加促进了初生碳化物的定向生长,对于改善耐磨性能具有积极意义。

图7 石墨含量对堆焊层组织的影响 (a)0%石墨;(b)2%石墨;(c)4%石墨;(d)6%石墨;(e)8%石墨Fig.7 Effect of graphite content on the microstructures of hardfacing alloys(a)0%graphite;(b)2%graphite;(c)4%graphite;(d)6%graphite;(e)8%graphite

2.2.2 洛氏硬度

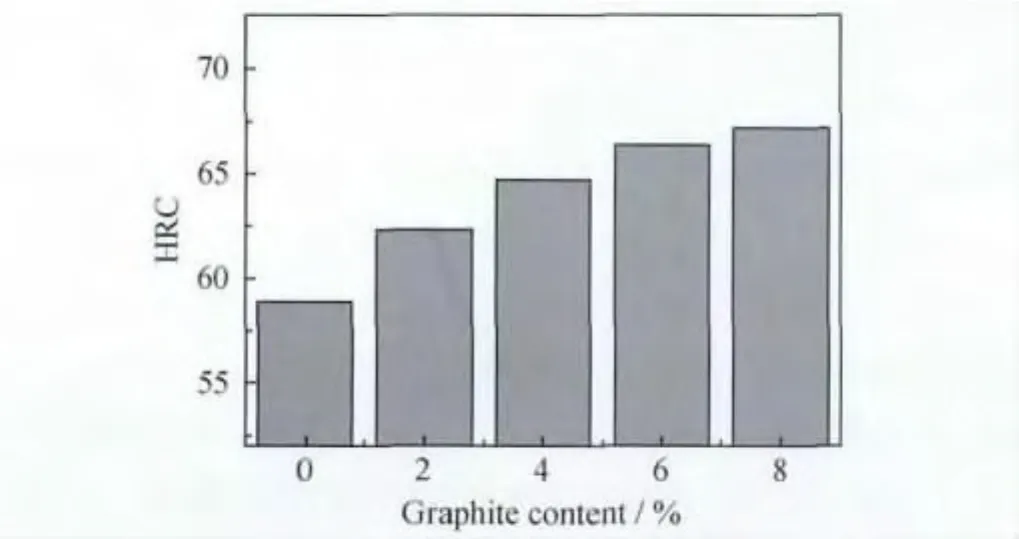

由图8可知,随着石墨含量的增加,堆焊层硬度也在增加。只是前几种堆焊合金硬度值增幅较大,而石墨含量为6%和8%的堆焊合金硬度值相差较小。石墨含量为0%时,由于碳化物数量相对较少,导致洛氏硬度较低;随着石墨含量的增加,初生碳化物数量增多,此时共晶碳化物数量相应减少。因为初生(Cr,Fe)7C3型碳化物维氏硬度约为1700HV,而共晶碳化物维氏硬度仅为1100HV左右,所以堆焊层硬度仍然增加;当石墨含量增加到6%时,碳化物数量已经接近饱和,继续增加石墨含量至8%时,碳化物体积分数增加并不明显,因此硬度增长幅度下降。

图8 石墨含量对堆焊层硬度的影响Fig.8 Effect of graphite content on hardness of hardfacing alloy

3 结论

(1)在无渣自保护药芯焊丝药芯中,石墨含量在0%~8%范围内变化时,随着石墨含量的增加,熔滴细化、过渡频率逐渐增大;焊接飞溅呈现先减小后增大的趋势,当石墨含量为6%时,飞溅率出现最小值,为3.57%,此时焊道成型美观,表面光洁无渣,证明自保护效果良好。

(2)石墨促进了堆焊层组织先析碳化物的形成,同时抑制了共晶碳化物的生长,并使得先析碳化物趋于垂直于母材表面生长。随着石墨含量的增加;洛氏硬度值逐渐增加;当石墨含量超过6%后,硬度值增幅放缓,焊道焊态下出现裂纹。

(3)综合考虑石墨在焊接冶金过程中对熔滴过渡行为、自保护效果及组织和性能的影响,该无渣自保护药芯焊丝中石墨药芯中最佳添加量为6%左右。

[1]王智慧,贺定勇,俞长丽,等.钒对Fe-Cr-C耐磨堆焊层性能的影响 [J],焊接学报,2010,31(9):61-64.WANG Zhi-hui,HE Ding-yong,YU Chang-li,et al.Effect of vanadium on property of Fe-Cr-C hardfacing alloy[J].Transac-tions of the China Welding Institutions,2010,31(9):61-64.

[2]宗琳,刘政军,李乐成.等离子原位合成Fe-C-Cr-V堆焊合金的耐磨性[J].材料工程,2012,(5):20-23.ZONG Lin,LIU Zheng-jun,LI Le-cheng.Wear of in-situ Fe-Cr-V-C hardfacing alloys fabricated by plasma transferred arc weldsurfacing process[J].Journal of Materials Engineering,2012,(5):20-23.

[3]龚建勋,李煌,肖逸锋,等.Fe-C-Cr-V-B系高铬堆焊合金的显微组织及耐磨性[J].材料工程,2009,(5):22-25.GONG Jian-xun,LI Huang,XIAO Yi-feng,et al.Microstructure and wear resistance of Fe-C-Cr-V-B high-chromium hardfacing alloys[J].Journal of Materials Engineering,2009,(5):22-25.

[4]王宝,杨林,王勇.药芯焊丝CO2焊熔滴过渡现象的观察与分析[J].焊接学报,2006,27(7):77-80.WANG Bao,YANG Lin,WANG Yong.Observation and analysis of metal transfer phenomena for flux-cored electrodes in CO2arc welding[J].Transactions of the China Welding Institutions,2006,27(7):77-80.

[5]余圣甫,李志远,石仲堃,等.氟化物对碱性药芯焊丝焊接工艺性能的影响 [J].焊接,2000,(12):30-33.YU Sheng-fu,LI Zhi-yuan,SHI Zhong-kun,et al.Influence of fluoride on processing properties of alkaliscence flux cored wire[J].Welding &Joining,2000,(12):30-33.

[6]叶罗欣АА.熔焊原理 [M].赵裕民译.北京:机械工业出版社,1981.

[7]王宝.焊接电弧物理与焊条工艺性设计 [M].北京:机械工业出版社,1998.

[8]CHATTERJEE S,PAL T K.Wear behavior of hard-facing deposits on cast iron[J].Wear,2003,255(1-6):417-425.

[9]LIN J Y,CHENG T F.Numerical estimation of thermal conductivity from boundary temperature measurements[J].Numerical Heat Transfer:A,1997,32:187-203.

[10]CHANG C M,LIN C M,HSIEH C C,et al.Effect of carbon content on microstructural characteristics of the hypereutectic Fe-Cr-C claddings[J].Materials Chemistry and Physics,2009,117(1):257-261.

[11]DOGAN O N,HAWK J A,LAIRD II G.Solidification structure and abrasion resistance of high chromium white irons[J].Metallurgical and Materials Transactions A,1997,28(6):1315-1328.

[12]王智慧,王清宝.Fe-Cr-C耐磨堆焊合金中初生碳化物生长方向的控制 [J].焊接学报,2004,25(1):103-110.WANG Zhi-hui,WANG Qing-bao.Orientation control of primary carbide in Fe-Cr-C hardfacing alloys[J].Transactions of the China Welding Institutions,2004,25(1):103-110.