反应堆压力容器螺栓法兰连接设计与改进

周高斌,罗 英,邱 天,张亚斌,王小彬,曾 鹏,谢国福

(中国核动力研究设计院核反应堆系统设计技术国家级重点实验室,四川成都 610041)

0 引言

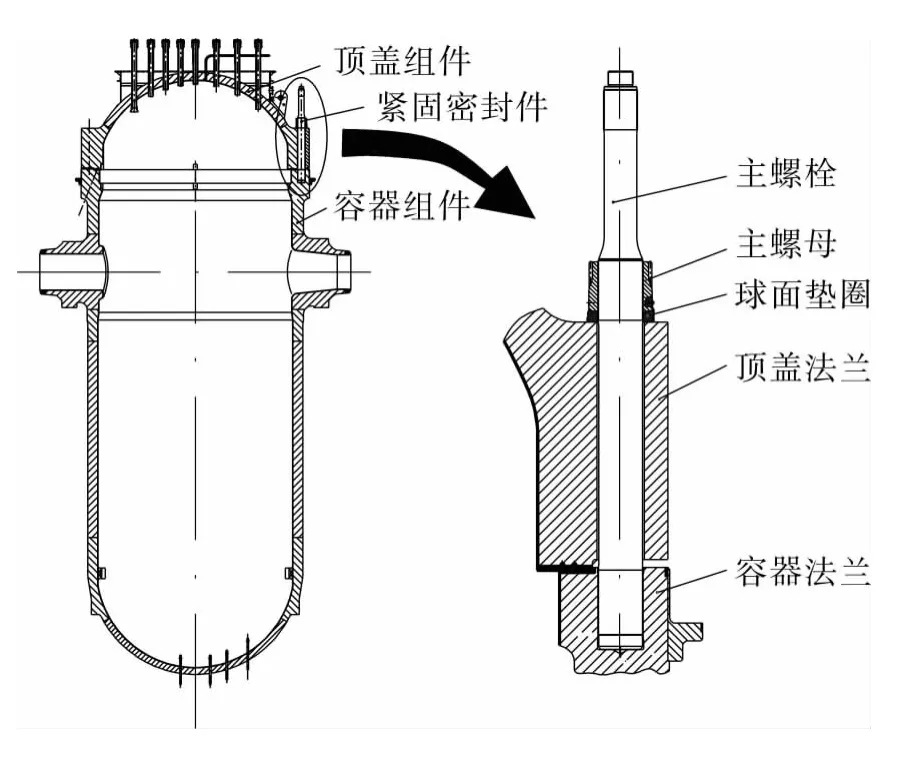

核电站反应堆压力容器(简称:RPV)是核岛一回路冷却剂系统压力边界的重要组成部分,是整个核电站的心脏,一般由顶盖和容器通过法兰螺栓结构连接构成,如图1所示。核电设备中螺纹连接结构在设计寿命期内可能会受材料辐照脆化、疲劳破坏、高温应力松弛、蠕变、振动与微动和腐蚀等的影响[1],国内外对法兰螺栓连接的研究也主要关注由此引起的断裂、松动和预紧力下降等失效[2-4]。但从国内外核电站安装及运行反馈经验来看,上述失效在RPV螺栓法兰连接中却较少出现,反而是在RPV主螺栓安装过程中时常发生主螺栓和螺孔螺纹损伤,并会导致严重的后果。RPV的设计寿命一般为40~60 a[5],从建造期间的安装调试到在役期间的每次换料及检修均需进行开盖和扣盖操作,RPV每根主螺栓在寿命期内约要进行60~120次旋入/旋出操作,一旦主螺栓或螺孔螺纹出现异常情况,势必会影响开盖和扣盖操作的正常进行,增加换料及检修时间和设备维修成本,影响核电站的经济效益。

图1 RPV螺栓法兰连接结构示意

文中以M310堆型RPV为例,对主螺栓与法兰螺孔的设计进行分析和讨论,结合国内多个M310机组RPV在安装建造过程中出现的典型主螺栓和螺孔螺纹损伤事故,对主螺栓与螺孔螺纹损伤原因进行分析和改进,最后对螺栓法兰设计提出改进建议,以减少RPV主螺栓和螺孔螺纹损伤事故,降低螺纹损伤的风险。

1 反应堆压力容器(RPV)螺栓法兰设计

M310堆型RPV总体上按照RCC-M规范[5]1级设备进行设计和建造,按照RSE-M规范[6]进行在役检查和维修。

1.1 法兰螺栓材料

RPV母材的选择必须综合考虑强度、韧性、辐照脆化等多方面因素[8],目前二代及三代核电机组广泛采用锰-镍-钼低合金钢材料。M310堆型RPV法兰材料牌号为16MND5锻件,遵循RCC-M M2113的规定,其室温抗拉强度550~670 MPa,屈服强度≥400 MPa,硬度一般为180~230 HB。而为保证主螺栓有足够的预紧载荷和承载能力,则选取高强度的镍-铬-钼-钒合金钢锻棒,牌号为40NCDV 7-03,遵循 RCC-M M2311的规定,其室温抗拉强度 1000~1170 MPa,屈服强度≥900 MPa,硬度一般为340~375 HB。

1.2 螺纹结构

M310堆型RPV共有58根主螺栓,主螺栓和螺孔采用M155 mm×4 mm的螺纹。为了避免主螺栓和螺孔在安装及运行过程中发生螺纹损伤的异常情况,主螺栓和螺孔螺纹结构设计采取了一些特殊考虑:

(1)选择适当的螺纹副配合精度,避免配合过松造成螺纹连接松弛、配合过紧又造成螺栓旋入困难乃至卡涩或咬死,设计最终选定了0.122~0.317 mm的螺纹副配合间隙;

(2)根据使用要求并结合制造工艺能达到的精度等级选择合理的螺纹表面粗糙度,以尽量减小螺纹副接触面之间的摩擦,使螺栓旋入需克服的摩擦力尽量小,有利于螺栓的顺利旋入,为此设计要求主螺栓螺纹表面粗糙度Ra≤0.8 μm、螺孔螺纹表面粗糙度 Ra≤1.6 μm;

(3)为了改善螺纹副之间的摩擦、增加润滑作用和避免卡死、提高螺纹的耐蚀能力,设计要求主螺栓按照RCC-M F5200进行锰基磷化处理,在螺纹表面形成5~10 μm的磷酸锰覆层;

(4)为了既增强首扣螺纹端部的强度,又能使首扣螺纹入口时有良好的导向作用能顺利入扣,设计上要求主螺栓首扣螺纹去除270°不完整螺纹、螺孔首扣螺纹去除全部(360°)不完整螺纹,并且螺栓和螺孔首扣螺纹起始位置处倒两个相切的R25 mm圆角进行圆滑过渡。

1.3 主螺栓安装程序

在核电站建造及运行期间,对于主螺栓安装和拆卸均制定了严格的操作程序,目前国内在役及在建的M310堆型RPV均采用整体式螺栓拉伸机(MSTM)进行开盖/扣盖过程中的主螺栓旋入/旋出及拉伸预紧操作。

通常的主螺栓旋入操作程序简述如下:主螺栓旋入前,先仔细清理及检查螺栓和螺孔螺纹,避免有异物存在导致螺纹齿面划伤或卡涩,然后在螺栓和螺孔的螺纹部分均匀涂覆润滑剂,以增加螺纹副之间的润滑,有利于旋入。种植主螺栓时,在保证螺栓与螺孔的良好对中情况下,主螺栓以小于50 kg的剩余平衡重量缓慢降落到螺孔首扣螺纹上,然后以6 r/min的转速开始旋转,入扣后提高至16 r/min。入扣扭矩若高于20 N·m,则会反旋主螺栓,重新调整平衡重量并再次尝试旋转;入扣扭矩若高于60 N·m,自动模式中断,发送提示信息给操作者进行问题排查。主螺栓旋入10 mm后,转速提高至49 r/min,扭矩检测限值分别变化为120 N·m(减速)和180 N·m(停止)。旋至一定深度后将转速减至6 r/min,旋至螺孔底部时再将主螺栓反转1/4圈。

2 典型螺纹损伤

尽管设计时从选材、结构和安装等方面都有严格要求,但目前国内多个M310机组RPV主螺栓在建造安装过程中均发生过主螺栓和螺孔螺纹损伤事故,其中最典型的一次主螺栓卡涩案例,从发生到处理完结历时约8个月,严重影响核电站的正常建造周期。以下列举了国内在役及在建M310核电站在安装建造过程中出现过的典型螺纹损伤案例。

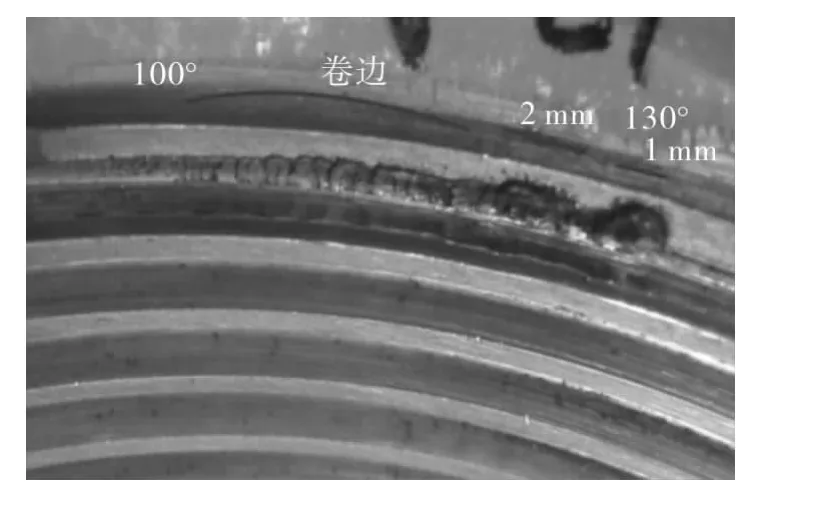

2.1 首扣螺纹损伤

在RPV螺纹受损案例中,超过一半的主螺栓和螺孔的首扣螺纹受到了损伤,如划痕、凹坑、缺肉和撕裂等。图2示出主螺栓首扣螺纹凹坑,图3示出螺孔首扣螺纹缺肉。首扣螺纹损伤多出现于种植主螺栓时,主螺栓刚放置到螺孔首扣螺纹齿面上开始入扣旋入操作的过程中。据统计,国内目前在建的6个机组RPV共348组主螺栓和螺孔中,约有29%的主螺栓和32%螺孔出现首扣螺纹损伤。

首扣螺纹损伤若未及时清理或处理不当,会造成首扣螺纹强度削弱,并有可能会造成后续螺牙齿面划伤、毛刺等,影响主螺栓的顺利旋入。在安装和检修时发现上述损伤后,根据情况采取抛光、钢丝刷清理或铣削去除损伤螺纹等措施进行处理。

图2 主螺栓首扣螺纹凹坑示意

图3 螺孔首扣螺纹缺肉示意

2.2 螺纹齿面损伤

常见的螺纹齿面损伤有齿面划痕、毛刺、凹坑、缺肉和积瘤等,如图4,5所示。

图4 螺孔齿面划痕及毛刺示意

图5 螺孔积瘤示意

轻微划痕和毛刺等损伤在安装及运行中较常见,通过抛光等措施即可修复。在安装前若毛刺等损伤没有彻底清理,相当于螺纹间有异物存在,影响主螺栓的后续旋入,并有形成积瘤的隐患。

齿面凹坑、缺肉、积瘤等损伤在主螺栓上发生时相对易于处理,打磨去除高点并平滑过渡即可,出现在螺孔上则需要根据情况配合使用钢丝刷或梳刀等工具。这类损伤中影响最大的是凸出螺牙轮廓的损伤,若没有得到及时清理,在主螺栓旋入过程中会造成更严重的损伤。

2.3 主螺栓卡涩

在某些意外情况下,会出现主螺栓旋入/旋出不畅乃至卡涩事故,卡涩处理不当就会随之产生螺栓和螺孔螺牙变形、齿面损伤等缺陷。图6,7示出了主螺栓卡涩取出后的螺牙变形和齿面刮伤缺陷。

图6 螺栓卡涩取出后螺孔螺牙变形示意

图7 螺栓卡涩取出后螺孔螺牙齿面刮伤示意

据法国电力集团1998年10月的统计,法国核电站RPV主螺栓共进行约28600次操作,发生21次螺栓卡涩,其中11个主螺栓虽被设法完整取下,但螺孔受到不同程度的损伤,另外10个主螺栓不得不破坏后取出。国内核电站也曾出现过5根主螺栓卡涩的情况,其中1根主螺栓通过加大扭矩强行退出,另外4根主螺栓通过切割钻孔破坏后取出。主螺栓卡涩的情况很少见,通常较为稳妥的做法是切割主螺栓钻取拿出[9],可以避免造成对螺孔的进一步损伤。

2.4 螺纹尺寸超差

在发生螺纹齿面损伤和螺栓卡涩等事故后,通常会伴随着产生螺纹尺寸超差的情况,其中最典型则是螺孔中径尺寸扩大。螺孔中径尺寸扩大意味着螺牙厚度减薄,螺牙承载能力下降,影响螺牙强度及疲劳使用系数。有限元分析表明,M310机组RPV螺孔螺纹中径从原设计的最大尺寸152.667 mm 分别扩大至 152.822 mm 和 152.900 mm后,其螺牙的最大应力强度将分别增加9.34%和 12.8%,疲劳使用系数将分别增加46.9%和67.9%,其中前者的疲劳使用系数已达到0.984,非常接近疲劳使用系数的限值1,后者的疲劳使用系数达到1.125,已超过1的限值,不满足规范使用要求。

因此,在出现大部分螺孔螺牙中径尺寸扩大的情况时,必须首先对螺孔螺纹进行应力分析,评估中径扩大后的疲劳使用系数是否满足规范要求;然后再根据螺纹实际损伤情况选择合适的修理方案。

当然,RPV主螺栓在安装过程中还出现过一些其他类型的常见损伤,如主螺栓磷化层磨损和脱落、主螺栓吊装或转运过程中的磕碰等。

3 螺纹损伤分析与改进

在第2部分列举的典型螺纹损伤中,既有因操作不当而产生的意外情况,也有正常操作中出现的损伤。为确保主螺栓和螺孔在整个寿命期内保持良好的状态,避免主螺栓卡涩并减少螺纹损伤,必须对建造安装过程中频繁出现的螺纹损伤及后果影响严重的螺纹损伤予以关注,分析其产生的原因,并将可能的预防措施反馈至设计中。

从1.1节法兰和螺栓材料的性能比较可以看出,螺栓材料的强度和硬度远高于法兰,使得螺孔螺纹更易受到损伤,而反应堆容器在整个寿命期内又是不可更换的,因此螺孔损伤的影响远比主螺栓大。国内多个M310机组反馈的实际经验也证明,螺孔损伤修复的难度、代价和耗时都远大于螺栓,因此,文中分析及改进RPV主螺栓法兰连接设计的重点是如何减少螺孔螺纹损伤。

根据国内反馈的M310机组RPV主螺栓安装运行的经验表明,影响螺纹损伤的主要因素有首扣螺纹结构、螺栓的旋入/旋出参数、螺纹表面质量及人员安全意识等。

3.1 首扣螺纹结构

如第2部分所述,主螺栓和螺孔首扣螺纹损伤多出现在将主螺栓放置入螺孔内的入扣旋入过程中,主螺栓与螺孔的对中或垂直度不理想,或是主螺栓转速过高,易导致首扣螺纹损伤。理论及试验研究表明,螺纹连接中前三扣螺牙载荷占总载荷的60%~70%,最大应力一般出现在首扣螺纹根部[10],因此,在主螺栓和螺孔首扣螺纹结构设计中首要考虑的是首扣螺纹具备足够的强度;其次是螺纹起始位置的圆滑过渡应利于主螺栓顺畅旋入。根据国内M310机组反馈的经验,主螺栓在入扣良好时,首扣螺纹结构对主螺栓后续旋入没有明显影响,但在出现异常情况或与扭矩、转速、剩余平衡重量等因素耦合作用时,首扣螺纹可能会成为薄弱环节,影响主螺栓后续旋入/旋出。

为研究主螺栓和螺孔首扣螺纹结构对主螺栓旋入的影响,笔者采用与产品相同材料和螺纹尺寸的主螺栓和螺孔模拟体进行一系列的主螺栓旋入试验。模拟试验在转速 20 r/min、小于 50 N·m的扭矩、15 kg螺栓剩余平衡重量的相同条件下,采用首扣螺牙不完整螺纹去除270°和360°、首扣螺纹起始位置R25 mm过渡圆角两侧棱边未圆滑修磨和圆滑修磨的螺栓和螺孔组合进行模拟旋入,通过检查对比试验前后螺栓和螺孔螺纹的表面状态,对其进行定性分析。

采用不完整螺纹去除270°和360°的螺栓和螺孔组合的旋入试验结果表明,无论采用螺栓和螺孔首扣螺牙不完整螺纹切除270°或360°的哪种组合,螺栓均能顺利旋入,不会造成卡涩。但从试验统计结果看,螺栓和螺孔不完整螺纹切除360°后,由于提高了首扣螺纹端部的强度,螺孔首扣螺纹产生损伤的概率相对较小,螺栓入扣也更加顺畅,对入扣及旋入过程中因人为造成的螺栓倾斜等操作干扰的适应能力也相对较好。经调研,三代核电站RPV主螺栓和螺孔设计也均要求去除全部(360°)不完整螺纹。

同时,采用首扣螺纹起始位置R25 mm过渡圆角两侧棱边未圆滑修磨和圆滑修磨的螺栓和螺孔的旋入试验结果表明,将首扣螺纹起始过渡圆角两侧棱边修磨圆滑的结构,对螺栓顺畅旋入和减轻螺栓及螺孔首扣螺纹损伤程度有非常明显的改善作用。

综上分析,在1.2节的原主螺栓和螺孔首扣螺纹结构基础上,采取将螺栓和螺孔不完整螺纹完全去除、并圆滑修磨螺纹起始过渡圆角两侧棱边的改进结构,可有效地降低螺栓入扣及旋入过程中产生螺孔首扣螺纹损伤的概率,减轻首扣螺纹的损伤程度,使螺栓旋入更加顺畅。

3.2 主螺栓旋入/旋出参数

虽然在设计时考虑了螺纹表面粗糙度、安装前清洁及涂覆润滑剂等要求,但因主螺栓与螺孔材料强度与硬度相差较大,在主螺栓及螺孔状态不理想的情况下,主螺栓在旋入/旋出过程中与螺孔齿面刮擦,易造成齿面划痕和毛刺等损伤。为避免上述情况发生,除主螺栓与螺孔应严格按照程序清理外,还应严格控制主螺栓的旋入/旋出参数。从1.3节主螺栓旋入程序可以看出,重量平衡、扭矩和转速等是主螺栓的旋入/旋出操作的关键参数。

3.2.1 重量平衡

M310机组RPV单根主螺栓的重量约230 kg,考虑主螺栓旋转装置等的重量,平衡前的重量约为480 kg。若该重量直接施加到螺孔上,特别是主螺栓刚植入时,碰伤螺孔首扣螺纹的风险极大。而且,施加于螺纹面的重量越大,旋入过程中齿面的摩擦就越容易产生齿面毛刺和划伤等损伤,并且会增加螺纹副之间的摩擦力,使得螺栓旋转扭矩随之增大,一旦螺纹间隙中存在铁屑等异物或未清洁干净,较大旋转扭矩会加重齿面损伤。因此,为降低施加到螺纹面上的载荷,控制螺栓剩余平衡重量是非常必要的,但同时剩余平衡重量也不宜过低,否则不利于整体螺栓拉伸机(MSTM)旋入主螺栓时自动入扣。

笔者在主螺栓旋入模拟试验中,还分别采用45 kg和15 kg两种螺栓剩余平衡重量进行对比试验。试验结果表明,虽然剩余平衡重量的增加并没有超出螺纹的承载能力,但在45 kg剩余平衡重量下进行的旋入试验观察到的螺孔螺纹齿面磨损比15 kg剩余平衡重量下的试验更为明显。根据国内多个M310机组RPV的主螺栓安装运行经验,将剩余平衡重量降低为零时,主螺栓入扣扭矩一般小于40 N·m,降低剩余平衡重量的同时也可以降低主螺栓旋入扭矩,减小了较大扭矩造成螺纹损伤的风险。

综上分析,在原主螺栓安装规程基础上,可采取将主螺栓旋入/旋出的剩余平衡重量控制在15 kg以内,同时考虑对首扣螺纹的保护,将主螺栓刚放置在螺孔上时的剩余平衡重量控制在5 kg以内的措施,可有效地减少螺栓旋入/旋出过程中对螺孔齿面的磨损,并有利于减小螺栓旋入扭矩,降低产生螺纹损伤的风险。

3.2.2 主螺栓旋转扭矩和转速

控制主螺栓旋转扭矩和转速是为了防止主螺栓入扣时碰伤首扣螺纹,避免主螺栓卡涩和螺孔损伤。扭矩用于克服主螺栓旋转过程中的摩擦力,摩擦力的大小与摩擦系数和齿面法向压紧力成正比。在正常情况下,摩擦系数是与螺纹表面质量、润滑情况等有关的常数[11-12]。如果出现卡涩就意味着螺纹之间可能存在异物或者基体金属被刮伤隆起,此时摩擦力随卡涩程度而增大,扭矩也会随之增大,若无限制增加旋入扭矩,强行进行旋入或旋出就会导致螺纹挤压变形,对螺孔造成不可挽回的损伤。

根据国内多起M310机组RPV主螺栓的安装运行经验,在主螺栓和螺栓孔处于良好状态时,主螺栓旋入扭矩一般不会超过70~90 N·m,转速一般为3~25 r/min,扭矩和转速的影响是相辅相成的,高转速时,扭矩的影响被放大;而低扭矩时,转速的影响则变得不明显。

结合螺栓剩余平衡重量的影响分析,设计上对扭矩、转速和剩余平衡重量的耦合影响提出如下改进建议,可有效减少螺栓和螺孔的螺纹损伤:主螺栓刚放置在螺孔上时的剩余平衡重量应控制在5 kg以内,入扣转速应小于6 r/min,入扣阶段应尽可能采用较低扭矩,一般不超过20 N·m,主螺栓顺利旋入螺孔一定深度后再缓慢增加转速、扭矩和剩余平衡重量,正常旋进过程中的转速一般控制在25 r/min以内,最高不超过30 r/min,正常旋进扭矩控制在100 N·m以内,整个旋进过程的剩余平衡重量控制在15 kg以内。若主螺栓旋入过程中出现扭矩异常增大,通常是主螺栓垂直度或对中有问题,或螺纹表面毛刺、异物未清理干净等原因,应及时停止旋入操作,排查原因并调整后再进行下一步操作。

3.3 螺纹表面质量

螺纹表面质量对于螺纹连接的影响很大,表面质量除了在设计和制造中保证外,主螺栓每次安装前后的状态检查也是非常关键的。据法国电力集团统计,法国核电站在1987年的2900次主螺栓操作中,共发现300个典型损伤和问题,其中约90%是因为清洁度和润滑未满足要求所致。因此,在每次安装主螺栓前,必须严格按照操作规程仔细检查和清洁螺栓、螺孔螺纹,去除螺纹表面的灰尘、油污、异物,尤其是螺纹根部,若发现螺纹有任何损伤,应及时修复,清洁合格后再在螺纹部分均匀地涂刷润滑剂。在每次拆除主螺栓后,也必须仔细清理螺栓和螺孔中的润滑剂及运行过程中可能引入的异物杂质,并检查螺栓、螺孔在运行过程中是否产生损伤,若有损伤应及时查明原因并妥善修复,避免二次损伤的发生。

3.4 人员的安全意识

设计上的严格要求和操作程序的严格规定,最终还是要通过人员来实施。当出现旋入不畅或者卡涩的现象时,应及时停止操作,进行原因排查和问题修复,有时操作人员对卡涩的不当处理会导致螺栓和螺孔螺纹更加严重的损伤变形。因此,人员的安全意识也是保证法兰螺栓在整个寿命期内保持良好状态的关键环节。

3.5 螺纹维修

通常,核电站会为安装及运行过程中螺纹清理和修复操作配备螺纹梳刀、铣刀、螺孔清洗机和抛光机等专用工具和设备。在安装及运行阶段,若检查发现螺纹损伤,应根据RSE-M附件8.1的表8.1.Ⅲ的螺纹损伤类型选择相应的返修工艺、设备和检查方法。对于不严重的损伤,根据情况采取抛光、钢丝刷清理或梳刀梳理等措施即可进行修理。对于螺纹严重变形的损伤,必须铣削去除受损螺纹,修理后还应评价螺纹的强度和疲劳是否满足寿命期内的使用要求,若不满足则应考虑采用螺纹衬套或扩孔的方式进一步修理。虽然使用螺纹衬套或扩孔的情况出现很少,但一旦需要在螺孔上实施类似重要的维修操作,在同材质模拟体上进行工艺验证试验是非常必要的。

4 结论

通过国内多个M310机组反馈的安装和运行经验和分析表明,RPV主螺栓和螺孔安装过程中出现的典型螺纹损伤以首扣螺纹损伤和齿面损伤为主,偶有卡涩及螺牙变形等严重损伤,可采用以下改进措施减少产生螺纹损伤的概率及降低螺纹损伤的影响:

(1)主螺栓和螺孔去除全部不完整螺纹,并将首扣螺纹过渡圆角两侧棱边修磨圆滑。与原设计相比,改进后的首扣螺纹结构可以有效地降低螺栓入扣及旋入过程中产生螺孔首扣螺纹损伤的概率,减轻首扣螺纹的损伤程度,使螺栓旋入更加顺畅。

(2)严格控制主螺栓旋入过程中的扭矩、转速和剩余平衡重量等操作参数:主螺栓正常旋入扭矩应控制在100 N·m以内;主螺栓刚放置在螺孔上时的剩余平衡重量应小于5 kg,整个旋入过程中的剩余平衡重量应控制在15 kg以内;主螺栓入扣转速应小于6 r/min,正常旋入转速控制在30 r/min以内。通过操作参数的控制可有效减少主螺栓和螺孔螺纹损伤。

(3)加强人员安全意识,合理制定并严格执行主螺栓安装操作程序和应急预案,出现异常情况及时停止操作进行原因排查和问题修复。螺孔重要维修操作前应在同材质模拟体上进行工艺验证试验。

上述改进措施已在部分国内在建M310机组中实施,取得了良好效果,顺利完成了RPV主螺栓的安装。

[1]唐辉.核电设备中螺纹联接结构的松动、损伤机理[J].核动力工程,1999,20(2):111 -116.

[2]谢世球,李家训,张晨,等.反应堆压力容器主螺栓的选材和研究[J].压力容器,1989,6(2):35-39.

[3]苗中辉,焦增庚,蔡琦.船用核动力装置部件失效分析与安全评定[J].材料保护,2006,39(8):54 -56.

[4]郑连纲,吕勇波.反应堆压力容器强度可靠性分析[J].核动力工程,2012,33(4):1 -4.

[5]邱天,罗英,马姝丽,等.反应堆压力容器60年设计寿命研究[J].压力容器,2013,30(4):18-22.

[6]RCC -M,Design and Construction Rules for Mechanical Components of Nuclear Islands[S].2000(Plus 2002 Addendum).

[7]RSE -M,In-Service Inspection Rules for the Mechanical Components of PWR Nuclear Island[S].1997(Plus 2000 Addendum).

[8]张宝军,张国丰,严智,等.核电厂主螺栓超声自动检测技术研究与实现[J].压力容器,2013,30(5):64-69.

[9]贝秋生.栽丝螺栓咬死原因分析和处理方案[J].设备管理与维修,2009,7:14 -17.

[10]陈海平,曾攀,方刚,等.螺纹副承载的分布规律[J].机械工程学报,2010,46(9):171 -178.

[11]任丽华,李凤玲.螺纹拧紧扭矩的理论分析[J].煤矿机械,2006,27(7):67 -69.

[12]蔡暖姝,应道宴,蔡仁良,等.螺栓法兰接头安全密封技术(四)——垫片应力[J].化工设备与管道,2013,50(3):6-15.