压力容器用大幅面爆炸焊接不锈钢复合板缺陷形成机理

铀 铀,冯 健,王 超,李春阳,黄文尧

(1.湖北金兰特种金属材料有限公司,湖北 赤壁 437300;2.舞钢神州重工金属复合材料有限公司,河南 舞钢 462500;3.安徽理工大学 化学工程学院,安徽 淮南 232001)

0 引言

爆炸焊接亦称爆炸复合,是以炸药为能源,使两种或多种金属体之间产生高速倾斜碰撞,从而使金属体之间产生固相冶金结合的材料爆炸加工技术。爆炸焊接的一个优点是可以进行大面积焊接,可以将一个金属板,以“覆盖”的方式焊接到另一个金属板上。20世纪80年代以来,我国爆炸焊接理论和产业技术都得到了长足的发展,化工机械等领域对复合板的大量需要,推进了爆炸焊接产业化程度的提高[1-2]。基于产品加工技术的提高、经验的积累以及产品标准的实施进展,爆炸焊接复合板从规格上呈现板幅越来越大的特点,单张复合板面积可达40 m2[3]。在这类板材的爆炸焊接中,如果仍按照传统的工艺爆炸,很难保证成材率,需要对板材进行大量补焊修复,严重影响产品质量和生产效率。

1 爆炸焊接的幅面效应

爆炸焊接过程需要的时间短,对于面积较小的板材焊接,只需要千分之几秒即可完成。但大面积板材之间的复合,由于起爆位置、间距、装药形式、爆轰波传播方式不同以及应力波间的相互干涉等极易造成复合率的降低,甚至在特定部位出现缺陷,因此大面积复合板焊接质量的优化成为行业学者关注的焦点[4]。

文献[5-7]介绍了金属爆炸过程中,影响复合板质量的工艺因素众多,在大型板材爆炸焊接作业中,由于装药面积的增大,起爆端效应对焊接质量的影响也增大,并且在复合板的两侧及末端也会由于边界效应出现不焊或焊接质量低劣。对于这种现象,采用数值模拟方法分析,根据复合板的飞行姿态在整个爆炸焊接过程中的变化,研究复合板褶皱变形的过程来解释对焊接质量的影响。但对于排气因素所引起的质量缺陷则未见有关报道。

这种有规律出现的不结合缺陷随着金属复合板面积的增大而增多,虽然使用的工艺参数没有变,结果仍会因为界面气体排出的特点,在超声波检测时发现了很多有规律条状的不结合区域,文中定义此现象为爆炸焊接的幅面效应。这种幅面效应引起的条状不结合缺陷,有规律地出现在对角线附近,且离开板角1000~2000 mm处,最宽为200 mm,最长可达2500 mm。如图1所示,这种不结合不仅需要挖开进行补焊修复,增加工作量,而且严重影响了板材的质量,根据统计,这类板材的不结合率最大达到0.8%以上。

图1 幅面效应引起的熔化层缺陷

2 缺陷形成机理

2.1 界面空间的排气

所谓排气[8],即在爆炸焊接过程中,在复板与基板的撞击点前,间隙内的气体从间隙中向外的排除。间隙内气体的及时和全部排除是爆炸焊接工艺的必要条件之一。爆炸焊接工艺操作中,基板和复板间要用垫片支撑起来形成一个空气层,在爆炸焊接的瞬间,随着碰撞点的移动和焊接过程的进行,很自然地要求迅速消除这个空气层。如果气体没有完全排除,轻者形成大面积熔化,重者形成气体鼓包。在对这种长条状不结合部位进行超声波检测时,发现并非全部分层,也有些局部是结合的,揭开时难度并不是很大,采取人工用钢钎即可撬开,撬开后看到界面有大量的熔化层和带有熔化层的波纹,并且离起爆位置越远熔化的部分越多,如图2所示。

界面全部为熔化层时,在超声波探伤中为完全分层的波形,用金属块敲击可以听到“咚咚”的响声,撬开时很容易,几乎没有结合强度;带有熔化层的波纹超声波探伤中发现杂波的存在,敲击听不到“咚咚”的响声,撬开时有难度,说明有一定的结合强度,在后期的取样检测中发现结合强度在90~180 MPa之间,不能满足NB/T 47002—2009的要求。从这种现象可以得出,这种条状的不结合缺陷主要是由于排气不畅所引起的。

2.2 排气途径分析

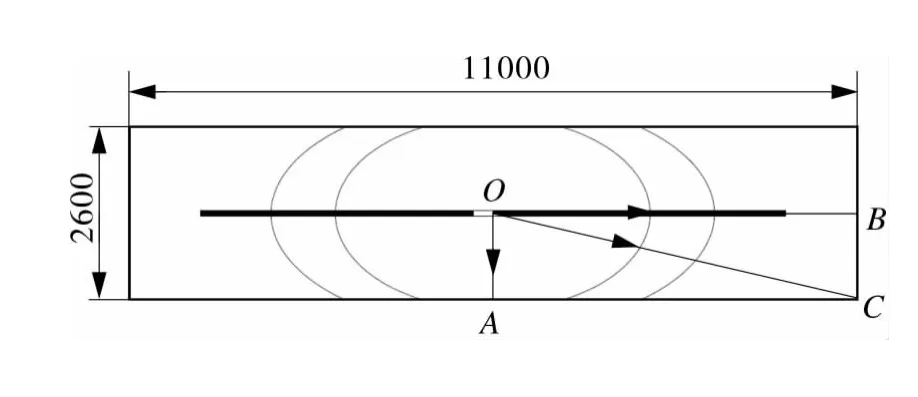

爆炸焊接的幅面越大,气体在间隙中通过的路程越长,即时间也越长,在这种情况下要想保证爆炸焊接的质量,难度就加大。通常对于大面积的复合板选择中心起爆,其起爆后爆轰波传播的途径,以2600 mm×11000 mm为例,如图3所示。

图3 爆轰波传播路径模型

如图3所示,若选用炸药的爆速VD=2600 m/s,则:

OA方向气体全部排出所需时间:

OB方向气体全部排出所需时间:

OC方向气体全部排出所需时间:

在实际爆炸过程中,OA方向爆炸完之后必将引爆AC方向的炸药,使得爆轰波向AC方向传播,OB方向爆炸完毕需要2.1 ms,与此同时,A点爆轰波已传播到D点,其距离为:

由于OB方向的爆炸完毕,AC方向上的爆轰波传播到了D点,使得基复板在OB方向上完全闭合,AC方向上在D点闭合,这样就形成了闭合空间,导致OC方向上气体排出的口径大大减少。由于排出口径的减小,OC方向界面内的气体压力就会升高,形成绝热压缩空气,使得在这一方向靠近板材尾端的气体温度迅速提高,从而出现大面积长条状的熔化层。

也正是因为大量的高压气体,在界面空间内剧烈运动,对已结合界面严重冲击,形成剪切力的作用,将已经结合了的基复板冲开或结合松动,并使缺陷区域出现了带有波纹的熔化层。

这种绝热压缩的空气,将会在OD为半径的圆与OC的交点E,至OC与BD的交点F,即EF这个区域的附近出现压力最大值,从而在这个区域出现大量的缺陷。表1列出近期10块大面积板条状不结合区域尺寸。检测发现,这一区域的缺陷出现率最高,也证明了这个推论的正确性。

表1 大面积复合板条状不结合统计

某些企业对于大面积复合板采用在中心用高爆速炸药加一条起爆线,使整板的爆轰波传播呈椭圆态推进,见图4。利用这种方式来减缓边界效应,控制爆炸复合后整个板面的不平度有明显的效果。尽管总的爆炸压力P不变,但它改变了P对整个板面的分布状态。然而这种方法可能进一步加快了OB段的运动速度,使得B点附近封闭的时间缩短,进一步加剧了OC方向上的气体压力的增大,可能发生更大的风险,图1(b)就是采取这种方法进行的爆炸焊接,试验结果表明板面有100 mm×2200 mm不结合缺陷。

图4 爆轰波推进的姿态

3 试验与优化

3.1 试验材料

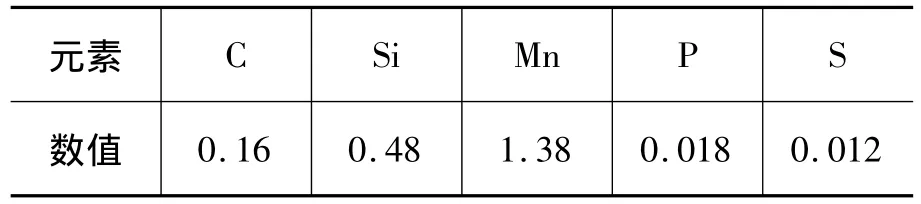

研究对象选取S30403+Q345R,(3+14)mm×2450 mm×12600 mm不锈钢和合金钢。基、复板化学成分与力学性能见表2~5。

炸药选用爆炸焊接粉状乳化炸药,经调试后密度为0.82 g/cm2,爆速 2400 ~2600 m/s,猛度11.2 cm。

表2 S30403板化学成分 %

表3 S30403板的力学性能

表4 Q345R板化学成分 %

表5 Q345R板的力学性能

3.2 理论参数计算

最小能量模型[9]从实现爆炸焊接所需的单位面积总动能来计算最小抛掷速度,其计算公式为:

式中 υpmin——最小抛掷速度,m/s

E1——实现焊接单位面积最小能量,J/m2

ρf——复板材料密度,kg/m3

tf——复板厚度,m

对于不锈钢,E1可以取 4.3 ×106J/m2,得出υpmin=601 m/s。

根据动态的抛掷速度 υp=2VDsin,VD取2500 m/s,得出 β =13.8°。

根据Chandwick的经验公式[10]装药质量比:

根据装药质量比:R=(ρ0δ0)/(ρ1δ1),得出药高 δ0=37.4 mm。

由间隙的经验公式:

结合生产实际经验,药高:δ0=35 mm;间隙值:h0=8 mm。

3.3 优化措施

(1)待结合面的处理。大量实践表明,爆炸焊接前待结合面处理的越光净,焊接的质量及可焊范围就越大,所以基复板必须经过抛光处理,表面粗糙度一般控制在3 μm以下。

(2)控制复板的平整度。复板的平整度是爆炸焊接的关键,因此要求严格控制复板的平整度在5 mm/m以下。

(3)调整垫片。由于板幅较大,放置复板时中间部分会先接触垫片,必然会因为受力集中而导致中间部分垫片压垮或者倒塌。因此布置垫片时,板面中间部位放置一些10 mm的垫片来减弱这种情况的影响。四周垫片加高到12 mm,增大四周的开口高度,使排气更顺畅。

(4)布药方式。根据爆炸焊接不等厚度布药工艺的研究[11-12],采用不等厚度布药结构进行爆炸焊接时,使复板各点处的爆炸载荷基本保持不变,避免因装药量过多引起金属的熔化而产生含有间隙、空洞等缺陷的大波状结合,能够实现复合板结合面沿爆轰方向基、复板之间的波幅和波长变化明显减小,提高复合板的整体结合强度。在爆炸焊接过程中,装药厚度取下限,将获得较好的无缺陷的微小波形。要获得优质界面的复合板,在爆炸焊接中,装药厚度须遵循“下限法则”。

根据这一理论,在实际布药中增大起爆点的药高,确保起爆点的能量充足。距离短边边部2 m以内的药高降低到30 mm,炸药的爆速减小到2100 m/s左右,这样就可有效地减小爆轰波产生的能量和传播速度,使得排气时间增长,排气更加充分。

3.4 试验结果

按前述改进方案,对S30403+Q345R,(3+14)mm×2450 mm×12600 mm不锈钢-钢复合板进行爆炸焊接试验,经对试验产品现场超探检测,其结合率达到100%,本批爆炸共计8块,全部探伤完毕后仅发现有60 mm×340 mm和80 mm×260 mm两处不结合缺陷,爆炸结合率达到99.87%,大大提高了爆炸焊接产品的质量。优化工艺后的爆炸焊接产品见图5。

图5 优化工艺后的爆炸焊接产品

4 结论

(1)研究结果证明这种有规律出现的缺陷是由于排气不畅引起的,并且会随着板幅的增大而增多;

(2)排气途径的分析,合理地论证了这种长条状缺陷的形成机理,为减少这种长条状缺陷提供了依据;

(3)通过采用文中论述的优化方法,能有效减少这种缺陷出现的几率,从而提高产品的质量,获得高质量的大面积不锈钢-钢复合板;

(4)该理论通过推广,还可以应用在大面积钛/钢复合板、镍/钢复合板、铜/钢复合板的爆炸焊接中。

[1]汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2012:487.

[2]薛治国.大面积钛/钢复合板爆炸焊接过程的有限元模拟与分析[D].西安:西北工业大学,2007.

[3]杨国义,孔胜先,陈志伟.压力容器用爆炸焊接复合板境内技术发展状况及标准状态[J].压力容器,2012,29(11):43 -46.

[4]薛治国,李付国,吕利强.大面积钛/钢复合板爆炸焊接过程的数值模拟[J].焊接技术,2007,36(6):12-14.

[5]夏鸿博,王少刚,贲海峰.钛/铝爆炸复合板结合区域的微观组织及力学性能的研究[J].压力容器,2013,30(8):15 -20.

[6]王铁福.爆炸复合中起爆区不定常段的确定[J].爆炸与冲击,2004,24(3):285 -288.

[7]张之颖,彭磊,刘润生,等.大幅板爆炸焊接脱焊问题的数值模拟[J].爆炸与冲击,2012,32(1):51-54.

[8]郑远谋.爆炸焊接和爆炸复合材料的原理及应用[M].长沙:中南大学出版社,2007:157.

[9]王铁福.大型不锈钢/普碳钢厚板坯的爆炸焊接[J].焊接学报,2004,25(2):87 -90.

[10]冯健,史和庆.钛/钢复合板爆炸焊接后周边端部被撕裂的机理分析[J].压力容器,2008,25(2):1-4.

[11]董刚,周春华,史长根,等.爆炸焊接不等厚度布药工艺[J].焊接,2004(6):35 -38.

[12]史长根,洪津,刘影,等.爆炸焊接装药厚度可焊性窗口[J].焊接学报,2011,32(6):57-59.