07MnNiMoDR钢火灾后力学性能及组织研究(二)——拉伸性能

杨景标,陈学东,范志超,艾志斌,郑 炯

(1.合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031;2.广东省特种设备检测研究院,广东广州 510655)

0 引言

火灾条件下压力容器的安全评定主要有两个研究方向,其一为火灾发生过程中压力容器的力学和热响应。对于火灾条件下钢制压力容器的压力、温度、应力等响应的试验研究和数值模拟有相关研究报道。张辉[1]研究了建筑用钢Q235的屈服强度、抗拉强度、弹性模量、极限应变等力学性能在200~600℃下的变化规律。国内外的研究学者[2-11]对于火灾发生时压力容器的安全评价,主要是对压力容器进行有限元数值模拟,根据材料的导热和热辐射性能,在一定的传热功率条件下,获得压力容器的温度、压力和应力响应,从而判断压力容器的强度和安全性。巩建鸣等[2-3]对火灾环境下液化气球罐的瞬态热响应进行了有限元数值分析研究,以对球罐进行安全评定;其结果表明,400℃环境下均匀受热的液化气球罐在气液相交界处由于压力和温度的波动而不能满足强度要求,导致该部位破裂。

另一个安全评定研究方向是火灾后材料的性能变化和压力容器的合于使用评价。危化品存储压力容器发生火灾事故后,快速高效地对过火设备进行合于使用评价,以便确定它们是否适宜继续服役、降级使用或维修更换非常重要[12-13]。一些研究者[14-15]对不同材料在火灾后的力学性能进行了测试、分析和归纳,试图找到材料在火灾高温后力学性能变化的经验公式,但这些研究主要是针对建筑用结构钢。

邵正伟等[16]利用热模拟试验机研究了07MnNiMoVDR钢奥氏体连续冷却时的相变规律和显微组织,其目的主要是为了通过调节冷却速度控制组织类型,从而获得综合力学性能良好的钢材。为了研究07MnNiCrMoVDR钢再热裂纹敏感性,刘俊松等[17-18]的试验条件是模拟焊接状态,其热处理过程与实际火灾相差甚远。但是不同受火温度、保温时间和冷却速度热处理后压力容器用调质高强度钢力学性能的变化规律却鲜见报道。

本研究的主要目的是对危化品存储压力容器典型用钢进行不同热暴露温度、保温时间和冷却速率的热处理来模拟钢材的受火过程,对经历不同热处理后的钢材进行拉伸试验,从而获得其拉伸性能随温度、保温时间和冷却速率的变化规律,进而获得该材料受火后拉伸性能急剧发生变化时的受火条件临界值,并研究抗拉强度和硬度的关联。为了便于探索相关性能的变化规律,文中仅针对母材而不考虑焊接接头。

1 试验方法

1.1 试验材料

07MnNiMoDR材料取自国产38 mm厚轧制钢板,为调质状态,其化学成分如表1所示。所采用的07MnNiMoDR钢板的化学成分满足GB 19189—2011《压力容器用调质高强度钢板》的要求。

表1 07MnNiMoDR钢板的化学成分 %

1.2 热处理方法

采用高温箱式电阻炉进行热模拟,在室温下将样坯置于炉内,然后按设定的速率升温到预定温度,保温到预定的时间,最后将样坯取出冷却至室温。

热暴露温度分别为 450,550,650,750,800,850℃。在各温度下的保温时间分别为2,4,8,12 h。工程应用中,大型储罐发生火灾后一般采用消防水冷却或空冷,本研究选取水冷和空冷两种方式来考察冷却速率的影响。

1.3 拉伸试验

拉伸试验选用圆形试样,根据GB/T 2975—1998《钢及钢产品力学性能试验取样位置及试样制备》制备18 mm×18 mm×200 mm的样坯进行热处理,然后将样坯制成拉伸试样,形状及尺寸(单位为mm)见图1。

图1 拉伸试样尺寸

根据 GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,在SHT 4505试验机上进行拉伸试验,所有试样均使用引伸计。

对于原母材,进行了3次拉伸试验。对于热处理的情况,根据温度、保温时间和冷却速率组合,共有48个热处理工况,每一因素下制备了2根拉伸试样;对所有热处理工况的试样进行一轮拉伸试验,然后再进行一轮重复性试验。由于试验结果重复性好,选取其中一轮的拉伸试验结果进行分析。

2 试验结果及分析

试验结果表明,应力—应变曲线的变化趋势受保温时间和冷却速率的影响不大,主要与热暴露温度有关,保温2 h时不同温度下的应力—应变曲线如图2所示(图中的应变为引伸计所采集的变形)。屈服阶段之后的应力—应变曲线并没有出现特殊情况,图2仅给出能充分体现屈服阶段的应力—应变曲线。

图2 不同温度下的应力—应变曲线

从图2中可以看出,无论是空冷还是水冷,当温度高于650℃时,07MnNiMoDR钢的应力—应变曲线从有明显屈服平台变成无明显屈服平台。钢的屈服是由于具有足够的位错密度所引起[19]。07MnNiMoDR调质钢的回火处理对应于回火过程中回复阶段进入再结晶初期,其综合性能达到最佳,若热暴露温度越高,回复或再结晶越明显,从而使其偏离了最佳性能[20]。对于没有明显屈服平台的试样,以Rp0.2作为屈服强度进行了比较分析。

2.1 热暴露温度对拉伸性能的影响

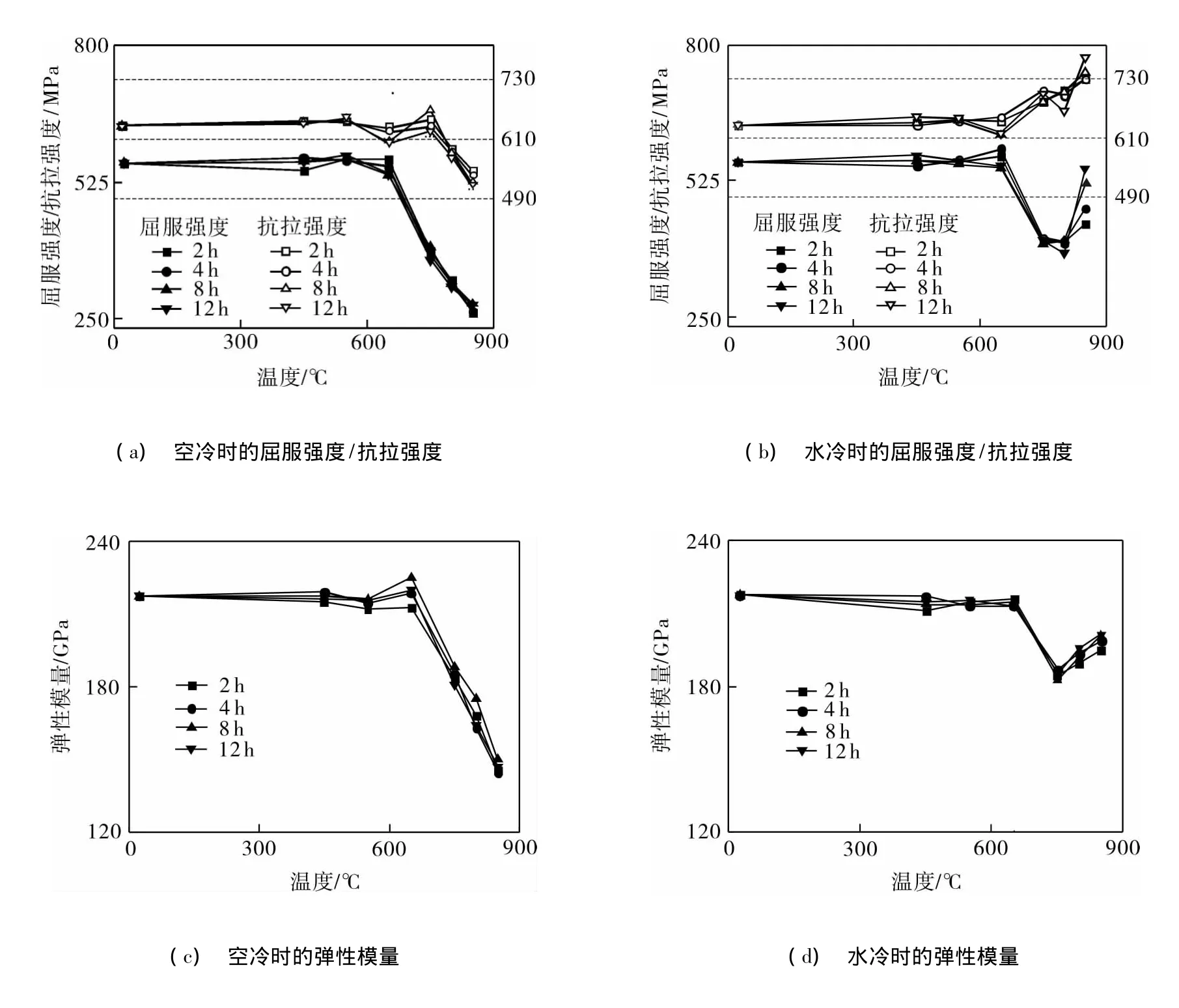

屈服强度、抗拉强度和弹性模量随温度的变化如图3所示。可以看出,无论是空冷还是水冷,650℃以下时,屈服强度和抗拉强度分别保持在 560 MPa和640 MPa左右。

图3 不同保温时间下强度和弹性模量随温度的变化曲线

从图3(a)可以看出,当温度高于650℃时,屈服强度随温度不断下降,850℃时屈服强度下降到260 MPa左右;抗拉强度开始下降的温度为750℃,850℃时抗拉强度从640 MPa下降到550 MPa左右。850℃时屈服强度和抗拉强度分别明显低于490 MPa和610 MPa的材料标准要求。

从图3(b)可以看出,当温度高于650℃时,屈服强度随温度先下降后升高,而抗拉强度则不断升高;850℃且保温12 h时,屈服强度从800℃时的最小值390 MPa再次升高到550 MPa,抗拉强度则从650℃时的625 MPa增大到775 MPa。

从图3(b)还可以看出,水冷时虽然抗拉强度大于610 MPa,但当温度高于650℃时,屈服强度达不到490 MPa的标准要求。罗斌[21]的研究结果表明,07MnCrMoV系列钢调质处理的回火温度为650~680℃;当热暴露温度高于回火温度时,其性能将偏离最佳值[20]。因此,需综合其他性能对受火后07MnNiMoDR钢的拉伸性能进行安全评估。

从图3(c)可以看出,当温度低于650℃时,温度对弹性模量的影响不明显;而当温度高于650℃时,弹性模量随温度不断下降,850℃时弹性模量从650℃时的220 GPa下降到146 GPa。

从图3(d)可以看出,水冷时弹性模量和屈服强度的变化趋势相似,当温度高于650℃时,弹性模量随温度先下降后升高,达到最小值144 GPa时的温度为750℃,850℃时升高到198 GPa。

断后伸长率和断面收缩率随温度的变化如图4所示。

图4 不同保温时间下断后伸长率和断面收缩率随热暴露温度的变化曲线

从图4(a)可以看出,空冷时断后伸长率随温度总体上呈现出增大趋势,当温度高于650℃时,断后伸长率从25%左右增大到850℃的33%左右;从图4(b)可以看出,水冷时断后伸长率基本不随温度变化或略有下降,基本保持在20% ~25%之间。可以看出,虽然07MnNiMoDR钢受火后其断后伸长率均大于17%的标准要求,但当温度高于650℃时强度不能满足要求,因此不能判断其拉伸性能满足要求。

从图4中还可以看出,当温度低于650℃时,断面收缩率保持在80%左右,750℃时空冷和水冷下的断面收缩率分别减少到75%和70%左右,之后断面收缩率又随温度而增大,850℃时空冷和水冷下的断面收缩率分别增大到77%和75%左右。

2.2 保温时间对拉伸性能的影响

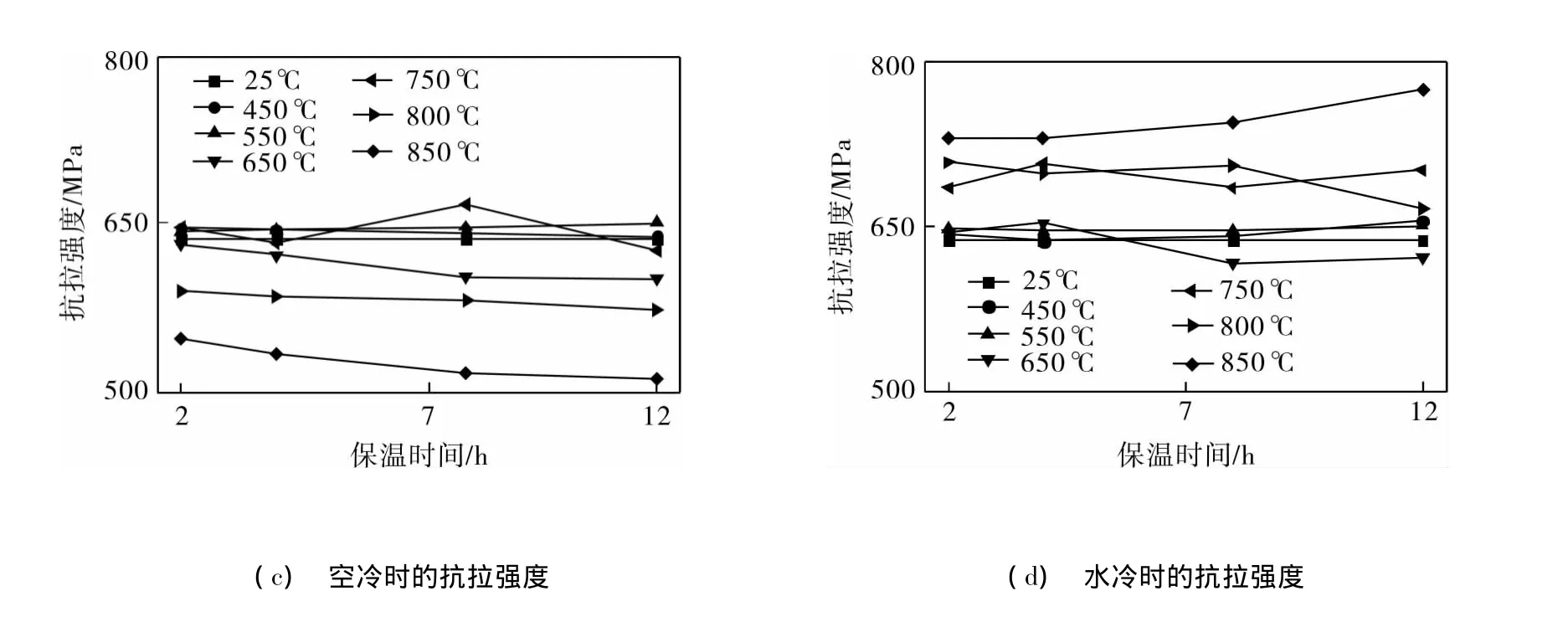

不同温度下屈服强度和抗拉强度随保温时间的变化如图5所示。从图5(a)和(c)可以看出,空冷时屈服强度和抗拉强度总体上随保温时间变化不大或略有下降趋势。从图5(b)和(d)可以看出,水冷且当温度低于850℃时,保温时间对屈服强度和抗拉强度的影响不明显;850℃时屈服强度和抗拉强度均随保温时间的延长而逐渐增大,保温时间从2 h增加到12 h时,屈服强度从436 MPa增加到547 MPa,抗拉强度则从730 MPa上升到775 MPa。由于07MnNiMoDR钢的临界点Ac1为744℃[22],当温度升高到850 ℃时,具有较大的温度驱动力,奥氏体化程度随时间延长而不断提高,水冷后将可能出现马氏体和贝氏体组织,使得屈服强度和抗拉强度增大。

图5 不同温度下强度随保温时间的变化曲线

不同温度下断后伸长率和断面收缩率随保温 时间的变化如图6所示。

图6 不同温度下断后伸长率和断面收缩率随保温时间的变化曲线

从图6(a)和(b)可以看出,保温时间对断后伸长率的影响不大,空冷时断后伸长率基本保持在20%~33%的范围;水冷时断后伸长率基本保持在20%~25%的范围。

从图6(c)和(d)可以看出,当温度低于650℃时,断面收缩率几乎不随保温时间而变化;而当温度达到750℃时,断面收缩率随保温时间的延长而下降,空冷时从保温4 h的75.5%下降到8 h时的72%,水冷时从保温2 h时的70%下降到保温12 h时的67%;当温度高于750℃时,断面收缩率随保温时间的延长而逐渐增大,保温时间从2 h增加到12 h时,850℃时,空冷下断面收缩率从75%增加到79%,而水冷时的断面收缩率则从71.6%增加到 75.6%。

2.3 冷却速率对拉伸性能的影响

本研究选取水冷和空冷两种方式来考察冷却速率的影响,水冷时的冷却速率大于空冷时的冷却速率。从图3,4可以看出,650℃以下时,在同一温度下,冷却速率对拉伸性能几乎没有影响。当温度高于650℃时,在同一热暴露温度下,水冷时的抗拉强度和屈服强度均大于空冷时的强度,如750℃下保温2 h,水冷时的抗拉强度和屈服强度分别为685 MPa和402 MPa,分别大于空冷时的648 MPa和386 MPa;空冷时的断后伸长率和断面收缩率均大于水冷时的值,如800℃下保温2 h,空冷时的断后伸长率30%大于水冷时的26%,空冷时的断面收缩率74.4%大于水冷时的68.6%。邵正伟等[16]研究了 07MnNiMoVDR 钢过冷奥氏体连续冷却后的显微组织,结果表明,随着冷却速度的增大,其组织由铁素体和珠光体逐渐向贝氏体转变,这表明,随着冷却速度的增大,冷却后其强度有增大的趋势。

3 强度与硬度的关系

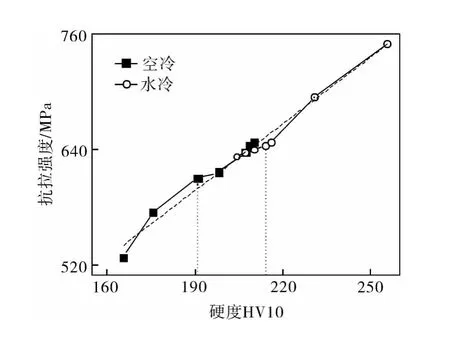

由文献[23]得到了硬度随温度的变化规律,保温时间对硬度的影响不明显,将每一温度4个保温时间下硬度的平均值作为一个硬度值,图3中每一温度4个保温时间下抗拉强度的平均值作为一个抗拉强度,可以得到空冷和水冷时每一温度下硬度和抗拉强度的关系如图7所示。

空冷和水冷时抗拉强度和硬度的线性拟合公式为:

Rm=2.33×HV10+156 (1)

式中抗拉强度和硬度的相关系数为0.98002,表明抗拉强度和硬度具有较好的线性关系。

研究结果表明,650℃以下07MnNiMoDR钢的强度和硬度才能满足要求,图7中虚线所示约190~215 HV10的硬度范围可以作为判断强度满足要求时的硬度值,可以通过硬度测定对07MnNiMoDR钢受火后的强度进行快速判断。

图7 抗拉强度和硬度的对应关系

4 结论

(1)07MnNiMoDR钢受火后其拉伸性能急剧变化的温度临界值为650℃,当热暴露温度高于650℃时,07MnNiMoDR钢的应力—应变曲线从有明显屈服平台变为无明显屈服平台。

(2)当温度从临界值650℃升高到850℃,空冷时屈服强度从550 MPa下降到260 MPa,水冷时屈服强度在800℃时达到最小值390 MPa,850℃时又增大到550 MPa;空冷时抗拉强度从625 MPa减少到550 MPa,而水冷时从625 MPa增大到775 MPa。

(3)当温度低于临界值时,保温时间对强度、弹性模量、断后伸长率和断面收缩率等拉伸性能影响不明显。在同一温度和保温时间下,水冷时的屈服强度和抗拉强度均分别高于空冷时的强度,空冷时的断后伸长率和断面收缩率均大于水冷时的值。

(4)抗拉强度和硬度具有较好的线性关系,可以通过硬度测定值对07MnNiMoDR钢受火后的强度进行快速判断。

[1]张辉.火灾条件下钢结构材料的力学性能研究[J].武警学院学报,2004,20(3):33 -35.

[2]巩建鸣,涂善东,牛蕴.火灾环境下液化气球罐瞬态热响应的有限元分析[J].压力容器,2002,19(5):5-8.

[3]巩建鸣,涂善东,牛蕴.火灾环境下液化气球罐力学响应的有限元分析与安全评价[J].压力容器,2003,20(4):6 -9.

[4]邢志祥,蒋军成.16MnR钢容器在高温(火灾)条件下的力学响应[J].天然气工业,2003,23(5):109 -111.

[5]HIRSCHLER M M.Fire Hazard and Fire Risk Assessment[M].Philadelphia:American Society for Testing and Materials,1992.

[6]PLANAS - CUCHI E,CASAL J,LANCIA A,et al.Protection of Equipment Engulfed in a Pool Fire[J].Journal of Loss Prevention in the Process Industries,1996,9(3):231-240.

[7]PLANAS - CUCHI E,CASAL J.Modelling Temperature Evolution in Equipment Engulfed in a Pool-Fire[J].Fire Safety Journal,1998,30(3):251 -268.

[8]MAHGEREFTEH H,FALOPE Gboyega B.O.,OKE Adeyemi O.Modeling Blowdown of Cylindrical Vessels under Fire Attack[J].AICHE Journal,2002,48(2):401-410.

[9]LANDUCCI G,MOLAG M,COZZANI V.Modeling the Performance of Coated LPG Tanks Engulfed in Fires[J].Journal of Hazardous Materials,2009,172(1):447-456.

[10]BIRK A M.Scale Considerations for Fire Testing of Pressure Vessels Used for Dangerous Goods Transportation[J].Journal of Loss Prevention in the Process Industries,2012,25(3):623 -630.

[11]OJHA M,DHIMAN A K,GUHA K C.Simulation of Thermally Protected Cylindrical Container Engulfed in Fire[J].Journal of Loss Prevention in the Process Industries,2012,25(2):391 -399.

[12]API 579-1/ASME FFS-1,Fitness-For-Service[S].Washington:API/ASME,2007.

[13]CHEN Xuedong,AI Zhibin,FAN Zhichao,et al.Integrity Assessment of Pressure Vessels and Pipelines under Fire Accident Environment[C]//ASME 2012 Pressure Vessels and Piping Conference.Toronto,Ontario,Canada,July 15 -19,2012.

[14]丁发兴,余志武,温海林.高温后Q235钢材力学性能试验研究[J].建筑材料学报,2006,9(2):245 -249.

[15]易贤仁.钢结构火灾后的性能分析与鉴定[J].武汉理工大学学报,2005,27(1):54 -57.

[16]邵正伟,肖丰强.07MnNiMoVDR连续冷却过程相变行为研究[J].山东冶金,2010,32(5):35 -36.

[17]刘俊松,陈学东,卜华全.热模拟法研究07MnNiCrMoVDR钢再热裂纹敏感性[J].热加工工艺,2012,41(17):19 -21.

[18]刘俊松,陈学东,卜华全,等.07MnNiCrMoVDR钢再热裂纹敏感性试验[J].焊接,2012,51(6):38 -39.

[19]鲍成人,李众,谭谨峰,等.连续退火冷却速率对热镀锌双相钢 DP780屈服平台的影响[J].钢铁,2010,45(5):81 -83.

[20]陈晓,刘继雄,习天辉,等.高性能压力容器用钢的研究进展[C]//中国钢结构协会四届四次理事会暨2006年全国钢结构学术年会论文集.武汉:《钢结构》杂志社,2006:300 -305.

[21]罗斌.调质高强钢07MnCrMoVR的开发[J].金属材料与冶金工程,2011,39(6):19 -22.

[22]陈晓,秦晓钟.高性能压力容器和压力钢管用钢(第2版)[M].北京:机械工业出版社,2007.

[23]杨景标,陈学东,范志超,等.07MnNiMoDR钢火灾后力学性能及组织研究(一)——硬度及金相组织[J].压力容器,2014,31(2):1-8.