双相不锈钢管与管板液压胀接技术

刘英东,郭 飞,姜殿军,范英俊

(大连日立机械设备有限公司,辽宁大连 116032)

0 引言

换热器广泛应用于化工、炼油、制药和核电等领域,主要作用是将热量由温度较高的流体传递给温度较低的流体,使流体温度达到工艺过程规定的指标要求,以满足工艺过程上的需要[1]。换热器结构类型有很多,其中管壳式换热器是最普遍使用的,有数百乃至数千根传热管[2-4]。换热管与管板连接是管壳式换热器设计、制造最关键的技术之一,也是换热器事故发生率最多的部位。所以换热管与管板连接质量的好坏直接影响到换热器的使用寿命。因此选择适当的连接方式,使每一个管子与管板连接接头都能满足质量要求是换热器制造过程中的关键问题[5]。文中对某公司承揽沙特某项目双相不锈钢管和管板换热器进行液压胀管工艺试验,最终确定产品的最佳胀接压力和胀接时间等工艺参数。

1 换热管、管板材质及规格

换热管材料为SA-789M,UNS S31803,规格为 φ25.4 mm ×2.11 mm,管板材料为 SA -182M,F51.,厚度95 mm。两种材料均为双相不锈钢,这种材料具有耐腐蚀、高强度和易于制造加工等诸多优点,物理性能介于奥氏体不锈钢和铁素体不锈钢之间,但更接近于铁素体不锈钢和碳钢,其力学性能见表1。

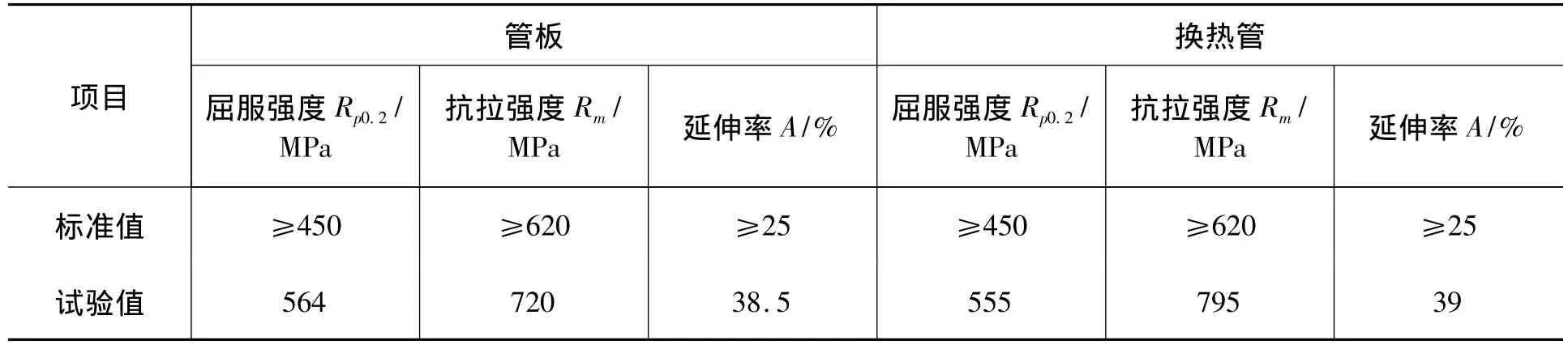

表1 换热管、管板力学性能

2 胀管设备选用及参数

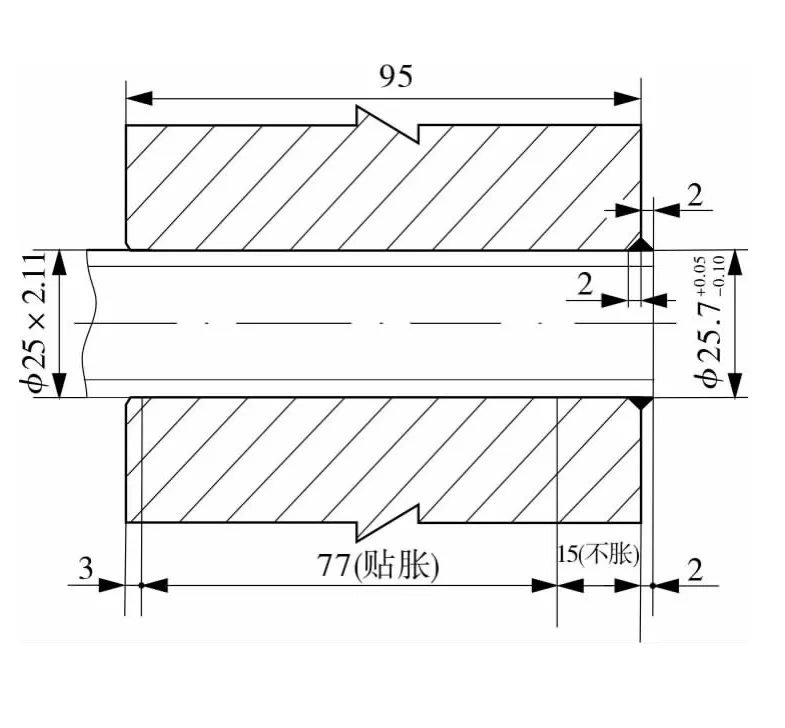

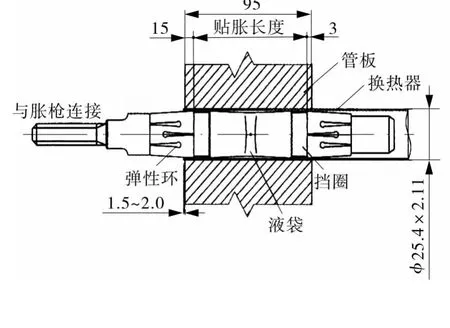

换热管与管板的管端连接图如图1所示。由于胀接长度较长,根据胀接经验[6-8],选用 YZJ-500F型超高液压胀管机。液袋式液压胀管结构形式如图2所示。

图1 管端连接示意

图2 胀接示意

3 胀管试验

试验用的管板材料、厚度均与产品相同,尺寸为200 mm×200 mm,管孔呈矩形排布,孔距32 mm,管板孔分布如图3所示。采用数控钻孔一次加工成品,编号1~10为胀管试验用,即只胀不焊接;11~25为焊接试验用,先焊后胀。换热管规格与产品规格相同,尺寸为φ25.4 mm×2.11 mm。

图3 管板孔分布示意

3.1 胀接前准备

(1)穿管前,对换热管端部以及管板孔用清洗剂进行清洗;

(2)胀接前必须清除换热管端部的锐口或毛刺,以免损坏液袋;

(3)胀管前测量管内、外径、管板内径,并做好记录,其数据见表2。

3.2 胀管

先用编号为1#的管子进行胀接试验,根据以往不锈钢产品的胀接经验[9-10],先用200 MPa压力进行胀接,胀接时间为4 s,胀完后发现未胀上,再依次用 210,220,230,240,250 MPa,胀接时间也是4 s,进行胀接试验,管子与管板之间的间隙越来越小,贴紧程度越来越高;提高胀管时间为6 s,胀接压力也提高到260 MPa,胀完后管子无松动,使用锤子轻轻敲击管的伸出端管子也没有发生位移;然后再依次胀接每根管子,并测量胀管后各管内径;最后剩余编号的管均采用300 MPa压力进行胀接。尺寸记录如表2所示。

表2 胀管试验实际尺寸

4 胀管检查

4.1 间隙值检查

通过胀管前、后尺寸测量和计算,发现管板孔与管外径之间的间隙在压力达到260 MPa时就消除了(表2中计算的负值即可表现出间隙的变化)。从表2还可以看出,随着胀接压力的增大,胀管后测量管内径,发现尺寸变化不大,但9#,10#管胀管后内径明显增大,稍微有点过胀。

4.2 目视检查

对管子内侧进行目视检查,换热管内表面没有出现损伤等缺陷。

4.3 渗透检查

胀管后对管端与换热管外径之间进行液体渗透检查,发现均无胀接缺陷。

4.4 剖视检查

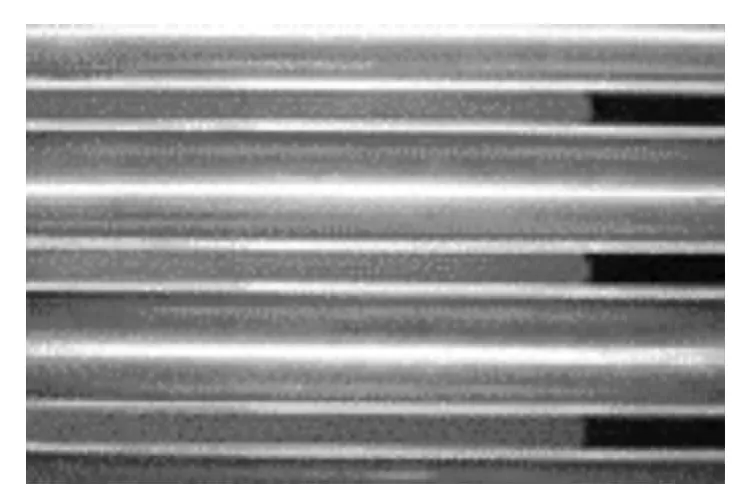

对换热管和管板进行环向、纵向切割剖开检查。环向切割,即将管板按厚度均分三等分切割,利用光学显微镜检查换热管与管板孔间隙。纵向切割,即将换热管沿长度方向切割成两半,也是利用光学显微镜检查换热管与管板孔间隙。通过10倍放大镜观察,间隙全部消除,如图4,5所示。

图4 管板环向剖视图

图5 管板长度方向剖视图

4.5 胀管率计算

计算公式:

式中 ρ——胀管率,%

d1——换热管胀管后实测内径值,mm

d——换热管胀管前实测内径值,mm

D2——管板孔胀管前实测内径值,mm

D1——换热管胀管前实测外径值,mm

通过计算可知,当胀接压力在260~280 MPa时,胀管率为0.24% ~0.72%;当胀接压力在290~300 MPa时,胀管率为 1.44% ~2.14%;当胀接压力在 310~320 MPa时,胀管率为 4.04% ~4.49%。根据以往经验,贴胀的胀管率ρ一般控制在1% ~3%。

4.6 拉脱力试验

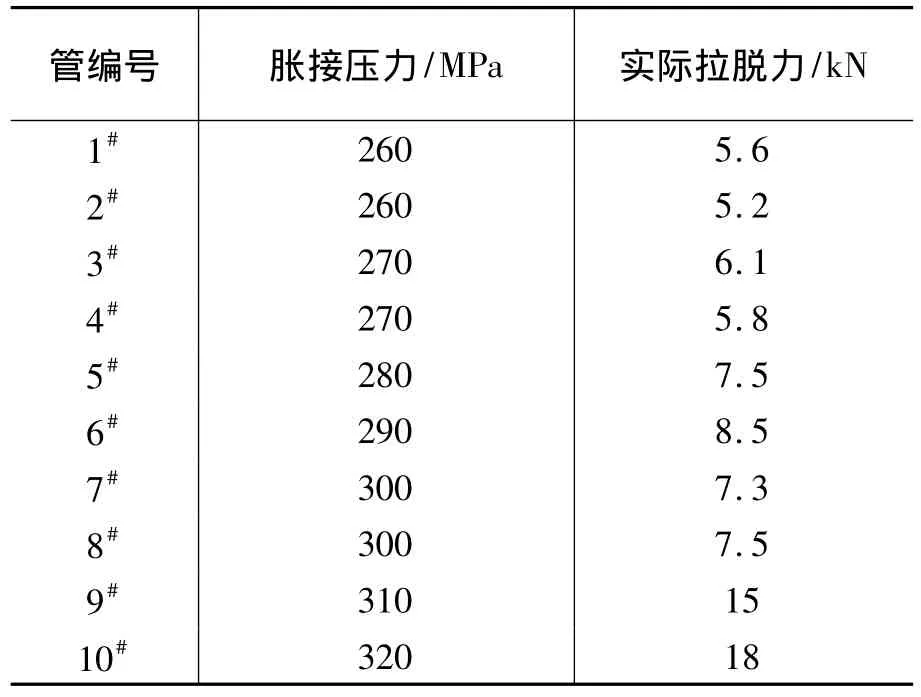

根据《压力容器安全技术监察规程》[6]和《管壳式换热器》[12]规定,贴胀一是要求消除换热管与管板孔之间的间隙;二是有一定的残余应力。对于贴胀拉应力值应大于1 MPa,根据已知的胀接长度77 mm,可计算拉脱力最小值为6.144 kN。各管的实际拉脱力见表3,管拉脱后位移发生改变,见图6。

通过以上实际的拉脱力值可知,在表2中有些编号管孔虽然计算管板孔与换热管外径之间的间隙值已消除,但实际的拉脱力却不满足,造成这种结果有很多原因,如:测量读数误差、管板孔粗糙度、管是否椭圆、测量管位置等。对于9#,10#管,拉脱力明显比其他管大,可能是过胀的原因,在贴胀中过胀是不允许的,因为过胀会使管板孔桥尺寸发生变化,进而导致整个管板变形,最终影响密封效果。综合考虑,最后胀接压力选定为300 MPa,胀接时间选定6 s。

表3 拉脱力值

图6 换热管脱离管板

5 结语

通过胀管试验可知,双相不锈钢换热管、管板强度一般都比较大,胀接前需多次试验,胀管完成需做相关检查和试验才能确定适当的胀接工艺参数。当换热管与管板之间的间隙消除后,即使再增加胀接压力,胀完后测量管内径基本没有多大变化[13]。有时间隙值消除了但拉脱力不一定满足,有时拉脱力合格了但间隙值不一定消除,因此可以得知胀管间隙值仅是参考的,具体还得以拉脱力和各项检查为准。文中研究可以作为类似双相不锈钢换热管和管板胀管作业的参考。

[1]齐洪洋,高磊,张莹莹,等.管壳式换热器强化传热技术概述[J].压力容器,2012,29(7):73-78.

[2]许光第,周帼彦,朱冬生,等.管壳式换热器设计及软件开发[J].流体机械,2013,41(4):38-42.

[3]刘敏珊,杜庆飞,白彩鹏,等.基于三维实体模型的纵流壳程换热器数值研究[J].流体机械,2013,41(1):21-25.

[4]朱冬生,郭新超,刘庆亮.扭曲管管内传热及流动特性数值模拟[J].流体机械,2012,40(2):63-67.

[5]张莹莹,高磊,纪强.双相不锈钢管子与管板胀接工艺研究[J].压力容器,2008,25(12):18 -21.

[6]张建.S32205双相钢管与管板胀接工艺参数确定[J].机械工程师,2013(2):113 -114.

[7]曹宫衡.新型超高液压胀管技术的原理与实践[J].压力容器,2001,18(5):41 -42.

[8]周林云,马青年.液压胀管的原理与应用[J].压力容器,2002,19(5):50 -52.

[9]马青年,周林云.液压胀管法在冷凝器上的应用[J].压力容器,2009,26(6):41 -45.

[10]王守革,李国继,王晓强.液压胀管技术的应用[J].压力容器,2003,20(2):24 -27.

[11]国家质量技术监督局.压力容器安全技术监察规程[S].1999.

[12]GB 151—1999,管壳式换热器[S].

[13]徐佳,李国继.液压胀管与机械胀管技术对比[J].锅炉制造,2006(3):65-66.