复合轧制工艺对Al/Mg复合板冶金结合层组织和性能的影响

张翼航, 陈飞帆

(1.中色科技股份有限公司, 河南 洛阳 471039; 2.一拖(洛阳)中成机械有限公司, 河南 洛阳 471004)

复合轧制工艺对Al/Mg复合板冶金结合层组织和性能的影响

张翼航1, 陈飞帆2

(1.中色科技股份有限公司, 河南 洛阳471039;2.一拖(洛阳)中成机械有限公司, 河南 洛阳471004)

采用AZ31镁合金和纯铝进行高温复合轧制制备镁-铝复合板,使其兼具铝的表面耐蚀性和镁合金的高比强度特性.采用金相显微镜、扫描电子显微镜和电子万能拉伸机等设备,研究了不同热轧温度及退火工艺参数对铝-镁复合界面的显微组织和结合强度的影响.结果表明:300℃轧制,镁-铝复合板出现严重边裂;450℃轧制,边裂消失;在轧制温度为400℃、压下率为50%、300℃退火2h的条件下得到的复合板界面结合强度最大,为7.5MPa.

镁-铝复合板; 轧制复合; 显微组织; 界面结合强度

0 前 言

镁合金因其众多的优点,在众多领域得到了广泛的应用,但绝大多数商用镁合金的耐腐蚀性较差.纯铝有较高的抗腐蚀性能,采用轧制方法制成Mg/Al叠层复合板,使纯铝薄板包覆在镁合金表面,可以使其表面具有铝的耐腐蚀性能,又可以使其心部具有镁合金良好的阻尼减震、抗冲击和高比强度等优点.这种镁-铝复合板在汽车及航空领域会有很大的应用潜力.另外,由于包覆铝层具有良好的塑性和一定的变形抗力,在变形过程中能有效阻止镁合金中的裂纹扩展,因此采用纯铝包覆在镁合金表面进行复合轧制,能改善镁合金的塑性变形能力.可以预言,这种Mg/Al叠层复合材料具有单一合金无法比拟的优异综合性能.

本文采用高温轧制的方法将AZ31镁合金和纯铝复合到一起,得到性能优良的复合板.对于提高镁-铝复合板的生产技术水平、推动镁合金产品的产业化、拓宽镁合金的应用领域具有重大的科学和现实意义.

1 试验材料与方法

1.1 材料

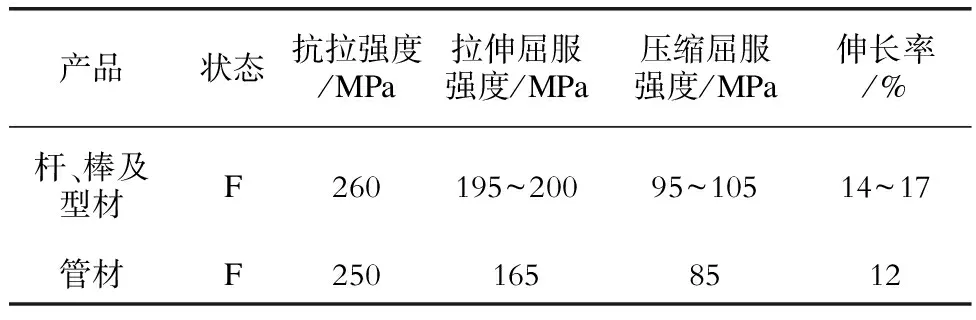

试验采用AZ31镁合金热挤压板材作为基材.化学成分见表1.AZ31镁合金为Mg-Al-Zn三元系合金,具有良好的强度、塑性和耐蚀性[1],其典型的室温力学性能见表2.将热挤压AZ31镁合金制成长100 mm、宽50 mm、高10 mm的复合板基.试验采用厚度为0.5 mm的工业级1060纯铝箔作为复合板的覆材,化学成分见表3.将纯铝箔裁剪成长150 mm、宽50 mm的薄片.

表1 AZ31镁合金主要成分的质量分数

表2 AZ31镁合金的室温力学性能

表3 工业级纯铝1060中各元素的质量分数

1.2 方法

试验采用传统的三步法轧制复合工艺,即表面处理→轧制复合→轧后热处理.

表面处理流程如下:用丙酮将金属表面的油污清洗干净→酒精冲洗→超声波清洗机浸洗10 min→吹风机吹干→用金属表面清刷机刷去金属待复合表面的氧化膜,在表面形成砂面效果.

根据纯铝和镁合金的变形特性及Mg-Al二元相图[2],选择热轧复合温度为300,350,400和450 ℃;根据资料[3-4],随着退火温度升高,扩散速率增加,复合板的结合强度亦会提高;但温度过高,会导致生成的金属间化合物厚度增加,令结合强度迅速下降.故试验选用的退火温度为300 ℃.

轧制复合工艺流程为:金属表面预处理→加热炉中保温1 h→角磨机快速去除金属待复合表面氧化层→一道次热轧(压下率25%)→回炉保温1 h→二道次轧制(压下率25%)→退火.

2 试验结果

2.1 显微组织

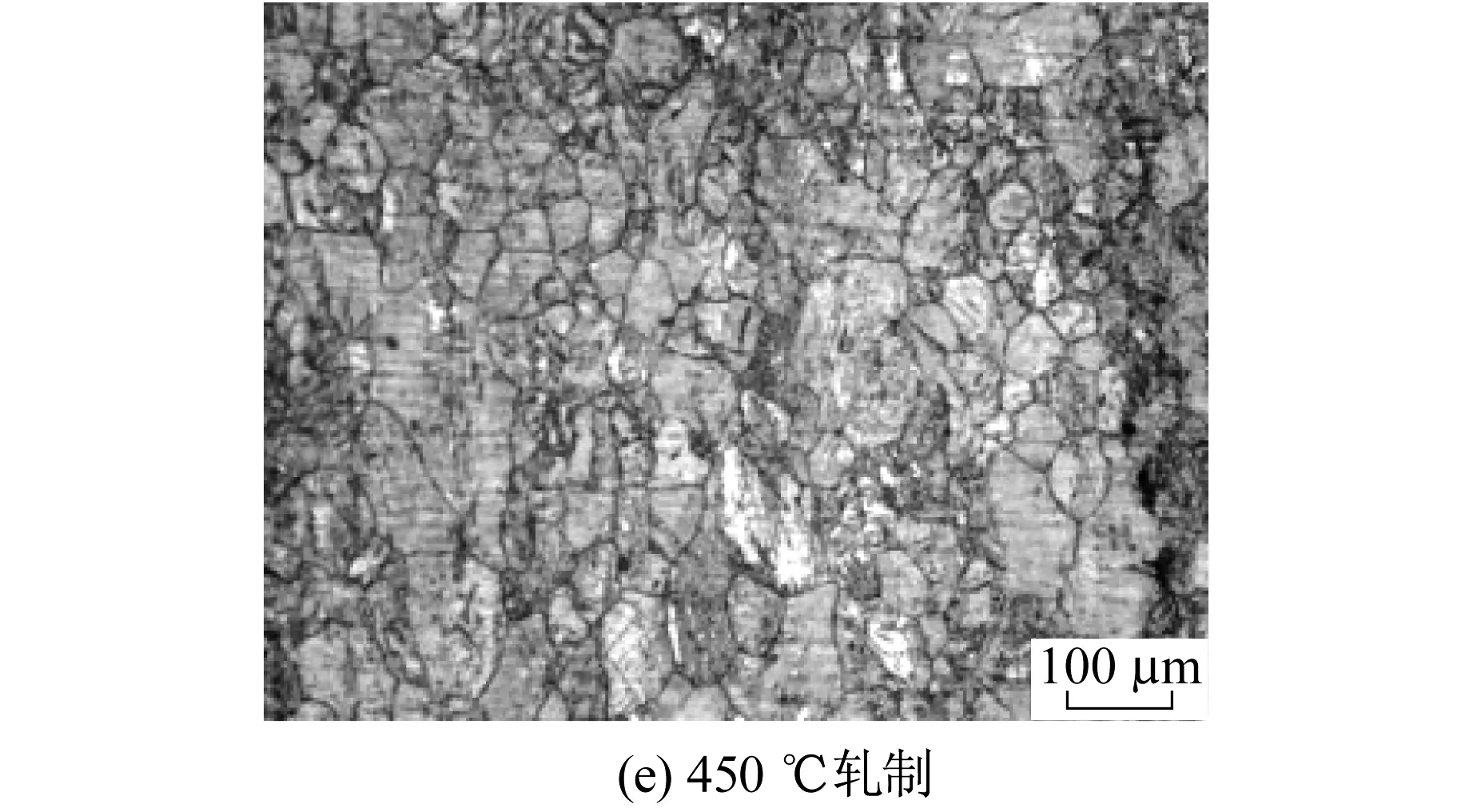

图1为各轧制温度下镁合金组织500倍下的金相照片.从图1(a)中可以发现轧制前镁合金基体的晶粒最大;从图1(b)~(c)可以看出,经过热轧变形及退火处理后,其晶粒明显细化,说明材料内部发生了明显再结晶.从图1中还看到,在300 ℃和350 ℃热轧,复合板基体镁合金晶粒相对较小,晶粒尺寸分别约为40 μm和35 μm;400 ℃和450 ℃热轧条件下的晶粒较大,晶粒尺寸分别约为70 μm和80 μm.

不同温度下热轧,晶粒尺寸的上述变化是因为轧制温度越高,原子活动能力越强,晶粒越容易长大.

2.2 轧制温度对复合板结合面强度的影响

轧制温度决定AZ31镁合金基体的塑性变形能力,也是影响复合板结合强度的一个重要因素;另一个影响复合板结合强度的热轧参数是轧制压下率.当压下率过低时,镁-铝板不能实现有效轧制复合.因为其轧制力不足以使待复合表面的金属氧化膜及加工硬化层破裂,从而无法使待复合界面两侧的金属原子挤出,形成原子扩散层[5].

图2为热轧温度对复合板形边裂的影响照片.从图2中可以看出,当轧制温度为450 ℃时,没有边裂形成;但在300~400 ℃温度下轧制,边缘均有明显裂纹,温度越低,边裂越严重.边裂形成的主要原因为镁合金密排六方结构在低温下位错滑移系较少,塑性较差,变形困难.

图1 各轧制温度下镁合金组织500倍金相照片

图2 不同轧制温度下复合板边裂照片

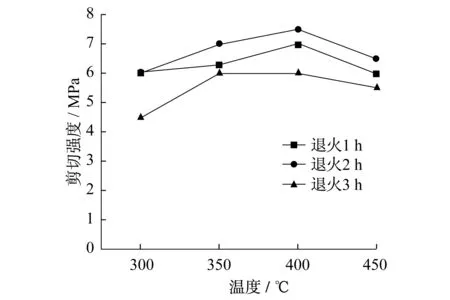

图3为复合轧制压下率为50%、轧制温度范围为300~450 ℃、退火温度为300 ℃时,镁-铝复合板复合界面剪切强度随轧制温度变化的关系曲线.在上述试验参数范围内,镁-铝复合板均能实现有效复合.轧制温度为400 ℃时获得的镁-铝复合板复合界面的剪切强度最高,在退火2 h后的剪切强度可达最大,约为7.5 MPa;其次为350 ℃及450 ℃,轧制温度为300 ℃时,复合板的界面剪切强度最低.

图3 复合界面剪切强度随轧制温度变化的关系曲线Fig.3 Relationship between composite interfacial shear strength and the rolling temperature

2.3 镁-铝热轧复合板的退火

图4为热轧复合板中镁合金基体在300 ℃退火不同时间的金相组织照片.

从图4(a)中可以看到,退火前的显微组织尚处于加工硬化状态,晶粒沿轧制方向被明显拉长,在晶界上观察到密集的细小晶粒,可能是热轧过程中的动态再结晶形成的.从图4(b)~(d)中可以看出,随着退火时间的延长,条状的晶粒趋于等轴化.表明在退火过程中发生了静态再结晶.退火时间从1 h延长到3 h时,等轴晶粒的尺寸并没有明显的长大,说明退火1 h内,基体镁合金的再结晶已完成,加工硬化储能已消耗殆尽,并且随后发生的晶粒长大速率很小.但在退火2 h和3 h的金相照片中观察到个别粗大的晶粒,说明300 ℃退火、时间≥2 h时,会发生二次再结晶.

图5为退火温度为300 ℃时,退火时间对镁-铝复合板结合面强度的影响曲线.从图5中可以看出无论是哪种轧制温度,保温2 h时,镁-铝复合板界面剪切强度较大.轧制温度为400 ℃、压下率为50%时达到最大,约为7.5 MPa;其次为退火1 h;退火3 h、轧制温度300 ℃、压下率50%时,界面结合强度最小,约为4.3 MPa.

图4 热轧复合板中基体镁合金显微组织在300 ℃退火过程中的演变Fig.4 Microstructural evolution of the base magnesium alloy of the hot rolled composite plate during annealing at 300 ℃

图5中复合界面剪切强度随退火时间变化的原因为:退火可以促进金属原子的激活过程,使原子的活性增大,促使复合表面原子加速向金属内部扩散,复合界面由物理接触进入到化学结合过程,形成冶金结合,生成金属间化合物Al12Mg17和Al3Mg2.温度对元素扩散有着显著的影响,温度越高、元素的扩散活化能越低、元素的浓度梯度越大,元素的扩散速度越快,越有利于两层金属之间形成金属间的牢固结合[6];另一方面,金属间化合物Al12Mg17和Al3Mg2的塑性差,不利于复合板的复合强度,所以随着退火时间的延长,Mg、Al原子互扩散程度加深,化合物层厚度的增加,复合板的结合强度逐渐减小.

图5 复合界面剪切强度随退火时间变化的关系曲线Fig.5 Relationship between composite interfacial shear strength and annealing time

3 结 论

(1) 在300~450 ℃、总压下率为50%的条件下,复合轧制的AZ31镁合金/铝复合板均能得到较好的复合强度;300 ℃时,复合轧制的镁-铝复合板出现严重边裂,但随着轧制温度的升高,边裂情况逐渐好转,至450 ℃时,复合板的边裂现象消失.

(2) 350 ℃热轧后的复合板中镁合金基体的晶粒最小,晶粒尺寸约为35 μm;热轧复合板镁合金基体300 ℃退火1 h即能达到完全再结晶.

(3) 轧制温度为400 ℃、总压下率为50%、300 ℃退火2 h得到的复合板界面结合强度最大,为7.5 MPa;该条件下得到的复合板复合层厚度适中,两侧Mg、Al原子扩散进基体形成一定比例的固溶体.

[1]陈孝先,李秋书,范艳艳.AZ31镁合金的研究现状[J].太原科技大学学报,2009(1):1-3.

[2]王宏,张十庆,邹兴政,等.包铝镁合金的工艺特点及应用前景[J].功能材料,2011,42:788-790.

[3]张毅斌,王群骄.包铝镁板轧制复合机理的研究[J].材料开发与应用,2009,24(6):72-75.

[4]刘理.铜/铝复合板轧制工艺与理论研究[D].沈阳:东北大学,2006.

[5]张青来,卢晨,朱燕萍,等.轧制方式对AZ31镁合金薄板组织和性能的影响[J].中国有色金属学报,2004,14(3):391-397.

[4]刘理.铜/铝复合板轧制工艺与理论研究[D].沈阳:东北大学,2006.

[6]马闯.不锈钢-钢复合薄钢板生产工艺特性及钛钢复合新工艺研究[D].沈阳:东北工学院,1990.

祥光铜业年产40万t阴极铜工程投产

据中国有色金属工业协会信息,近日山东祥光铜业公司闪速熔炼炉、闪速吹炼炉相继投料,标志着祥光铜业年产40万t阴极铜工程全面建成投产.

祥光铜业二期工程成功对接后,产能可提高50%,可实现年产阴极铜60万t、黄金20 t、白银600 t、硫酸170万t以及其他稀有金属1 000 t的目标.祥光铜业是继美国肯尼柯特公司之后,世界上第二座采用闪速熔炼和闪速吹炼工艺的铜冶炼厂.祥光铜业二期工程的建成,使企业在技术、安全、环保、节能和高效等方面走在世界前列.

(摘自《中国铜业》网)

TheEffectofCompositeRollingProcessontheMicrostructureandPropertiesoftheMetallurgicalBondingofAlandMg

ZHANGYi-hang1,CHENFei-fan2

(1.ChinaNonferrousMetalsProcessingTechnologyCo.,Ltd.,Luoyang471039,China; 2.YTO(Luoyang)ZhongchengMachineryCo.,Ltd.,Luoyang471004,China)

Pure aluminum and AZ31 magnesium alloy were combined,using high temperature rolling,to make magnesium-aluminum composite plate,which will have a good surface corrosion resistant of aluminum and an excellent specific strength of magnesium.Metallographic microscope,scanning electron microscopy,electronic universal tensile machine and other equipment were used to test the effect of hot rolling temperature and the processing parameters of the annealing on the microstructure and the binding strength of the magnesium-aluminum composite plate.

magnesium-aluminum composite plate; rolled composite; microstructure; interfacial binding strength

1005-2046(2014)03-0105-05

10.13258/j.cnki.snm.2014.03.003

2014-05-08

张翼航(1986-),男,助理工程师,主要从事有色金属设备设计及轧制工艺的研究.E-mail:zhangyihang1986@163.com

TB331

A