铅阳极泥湿法处理工艺实践

黄宗耀

(中铝上海铜业有限公司, 上海 200940)

铅阳极泥湿法处理工艺实践

黄宗耀

(中铝上海铜业有限公司, 上海200940)

铅阳极泥是提取金、银等贵金属的重要原料.控制电位在400~450mV,使铜、锑和铋等贱金属优先于贵金属氧化浸出,贵金属得到富集.采用亚硫酸钠二次分银、甲醛还原银的工艺,得到品位98.86%的粗银,经银电解精炼,可得到99.99%的纯银.采用常温氯化分金、SO2还原得到粗金、粗金二次溶解以及草酸煮沸还原等工艺,得到纯金粉,金粉质量达到国标Au-1的标准.从铅阳极泥至金粉、粗银粉,金、银的直收率分别为95.65%和98.08%.整个工艺设计简短合理,技术指标较为理想.

铅阳极泥; 湿法处理; 金; 银; 浸出

0 前 言

铅阳极泥是铅电解精炼过程中产出的一种副产品,其成分主要取决于铅阳极的成分、铸造质量和电解的技术条件.铅阳极泥中通常含有Au、Ag、Cu、Pb、Sn、Sb、Bi、As、Te、SiO2及水分,是提取Au、Ag等贵金属的重要原料[1].

铅阳极泥的处理工艺分为火法和湿法两大类型.由于传统的火法处理工艺存在流程复杂冗长,金、银直收率不高,生产周期长,资金积压严重,能耗高和环境污染严重等弊端[2],因此,对铅阳极泥湿法处理工艺的探索和研究一直备受重视.铅阳极泥因其成分复杂,目前多数仍采用火法处理工艺,湿法处理新工艺的研究并不多.因此,对铅阳极泥湿法处理工艺的探索是一个有意义的课题.

1 原料组成

铅阳极泥用热水洗去氟离子和胶体后,经分析,其主要化学成分见表1.由表1可知,该铅阳极泥含银较高,含金较低,且铜、锑、铋和铅等元素的含量也较高.

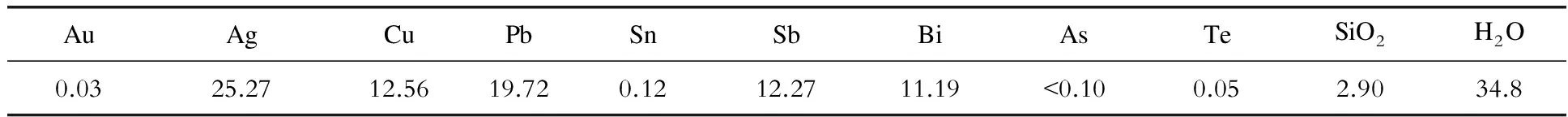

表1 铅阳极泥中各元素的质量分数Tab.1 Chemical composition of the lead anode slime /%

2 工艺流程

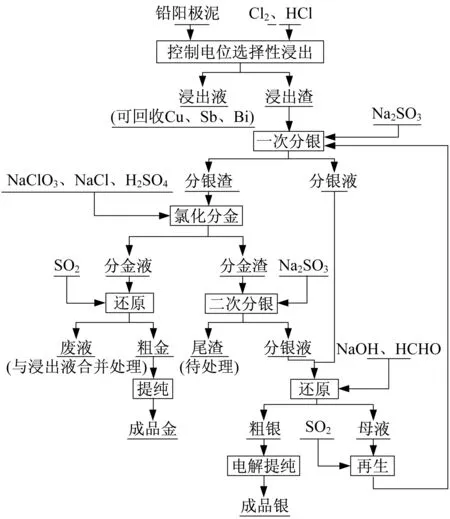

通过对铅阳极泥成分分析及前期试验的基础上,提出了一种湿法处理铅阳极泥并提取贵金属的方法,工艺流程如图1所示.

图1 工艺流程图Fig.1 Flowchart of hydrometallurgical process

3 试验参数的确定

3.1 理论分析

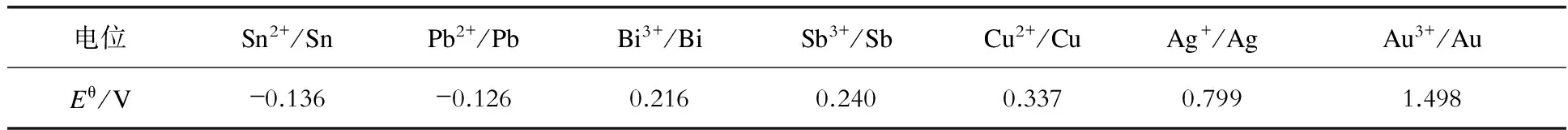

铅阳极泥中相关金属的标准电位见表2.由表2可知,贱金属的电位较金银要低得多,可通过通入氯气并控制一定的氧化电位,使铜、锑和铋等贱金属优先于贵金属氧化浸出[3],即:

Cu+Cl2=Cu2++2Cl-

2Sb+3Cl2=2Sb3++6Cl-

Sb3++Cl2= Sb5++2Cl-

2Sb+3Sb5+=5Sb3+

2Bi+3Cl2=2Bi3++6Cl-

Pb+2H++2Cl-=PbCl2+H2↑

Sn+2H+=Sn2++H2↑

Sn2++Cl2=Sn4++2Cl-

贱金属的浸出使贵金属在渣中得到富集,有利于后续贵金属的提取,因而,控制电位选择性浸出贱金属,是本工艺的关键.

3.2 工艺实践

控制电位选择性氯气浸出贱金属(简称控电氯化),即在盐酸介质中通入氯气,形成一定的氧化气氛,并控制一定的体系电位,利用贵、贱金属的电位差异,使电位相对较负的贱金属优先转入溶液,而贵金属留在渣中,从而达到贵金属与贱金属分离并被富集的目的.此法过程简单,金属回收率高,尤其适合于低品位铅阳极泥贵、贱金属的预先分离,已广泛用于贵金属的提取富集过程[3-5].

表2 相关金属的标准电位

本工艺以铂电极(指示电极)、饱和甘汞电极(参比电极)以及pHS-2型酸度计组成电位测定系统.电极置于安装在反应器内的特制导流装置中,以确保参数测量的准确性.在搅拌状态下,通入氯气进行氧化浸出,氯气的通入速度控制在体系无明显氯气外逸的范围.

3.3 电位和时间的确定

浸出试验条件为:盐酸的物质的量浓度4 mol/L;温度50 ℃;固液比1∶8~1∶10.

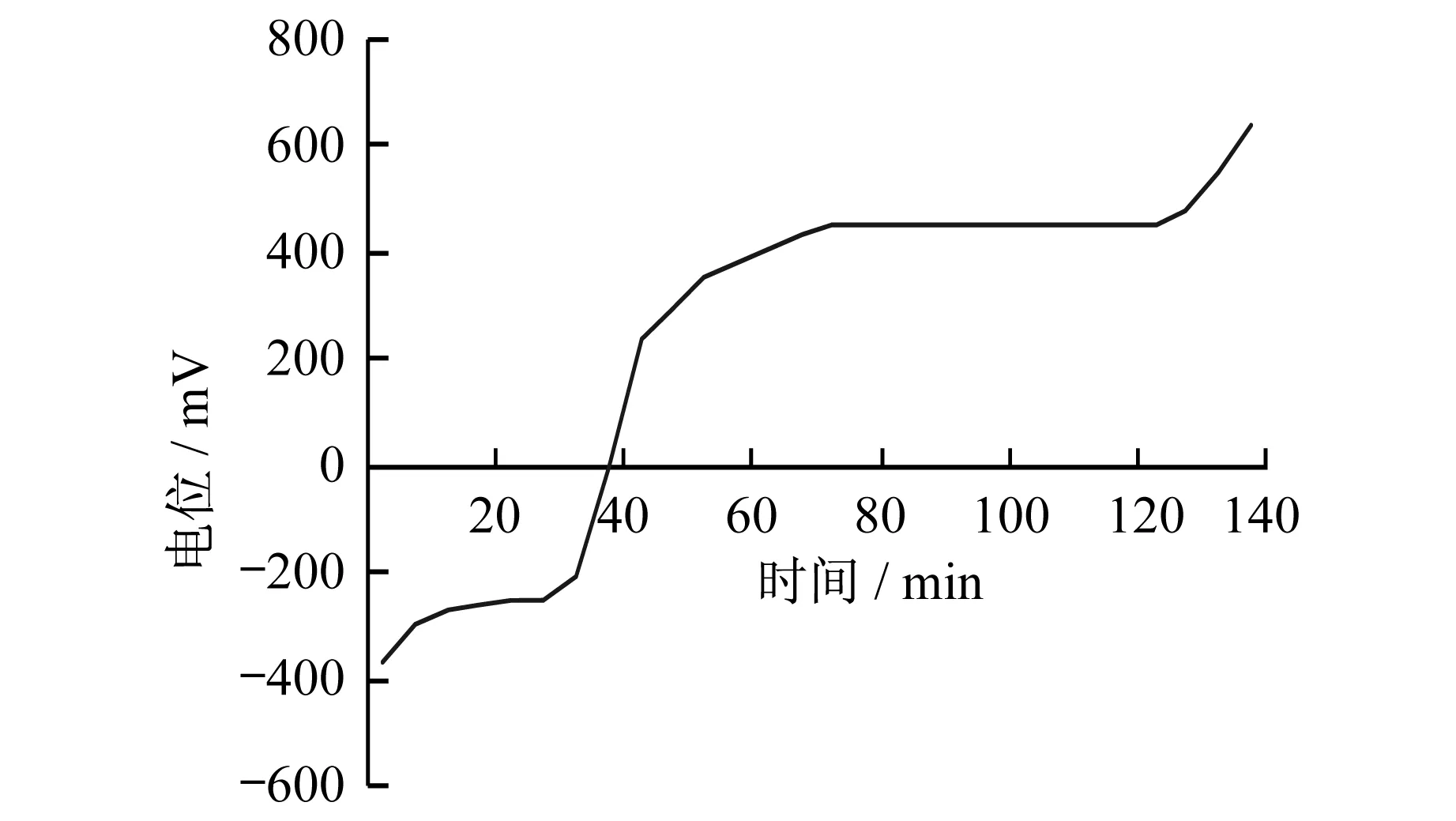

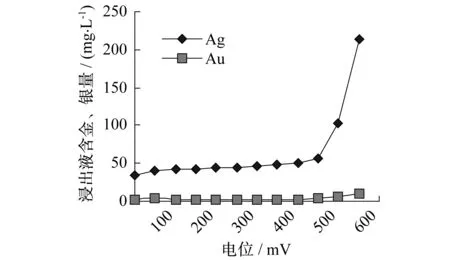

上述试验条件下,电位随时间的变化曲线如图2所示;金、银的浸出量与电位的关系曲线如图3所示.

图2 时间电位曲线Fig.2 Potential-time curves

铜、锑和铋等贱金属的电位均<400 mV,因此,当电位在400~450 mV时,贱金属被氧化成相应的氯化物进入溶液.当贱金属氧化浸出基本完全后,体系电位开始急剧上升,如图2所示.当电位超过450 mV时,贵金属的溶解损失增大,尤其是银的损失加剧,如图3所示.

从上述试验结果得出:电位宜控制在400~450 mV,浸出时间为2 h.

3.4 酸度的确定

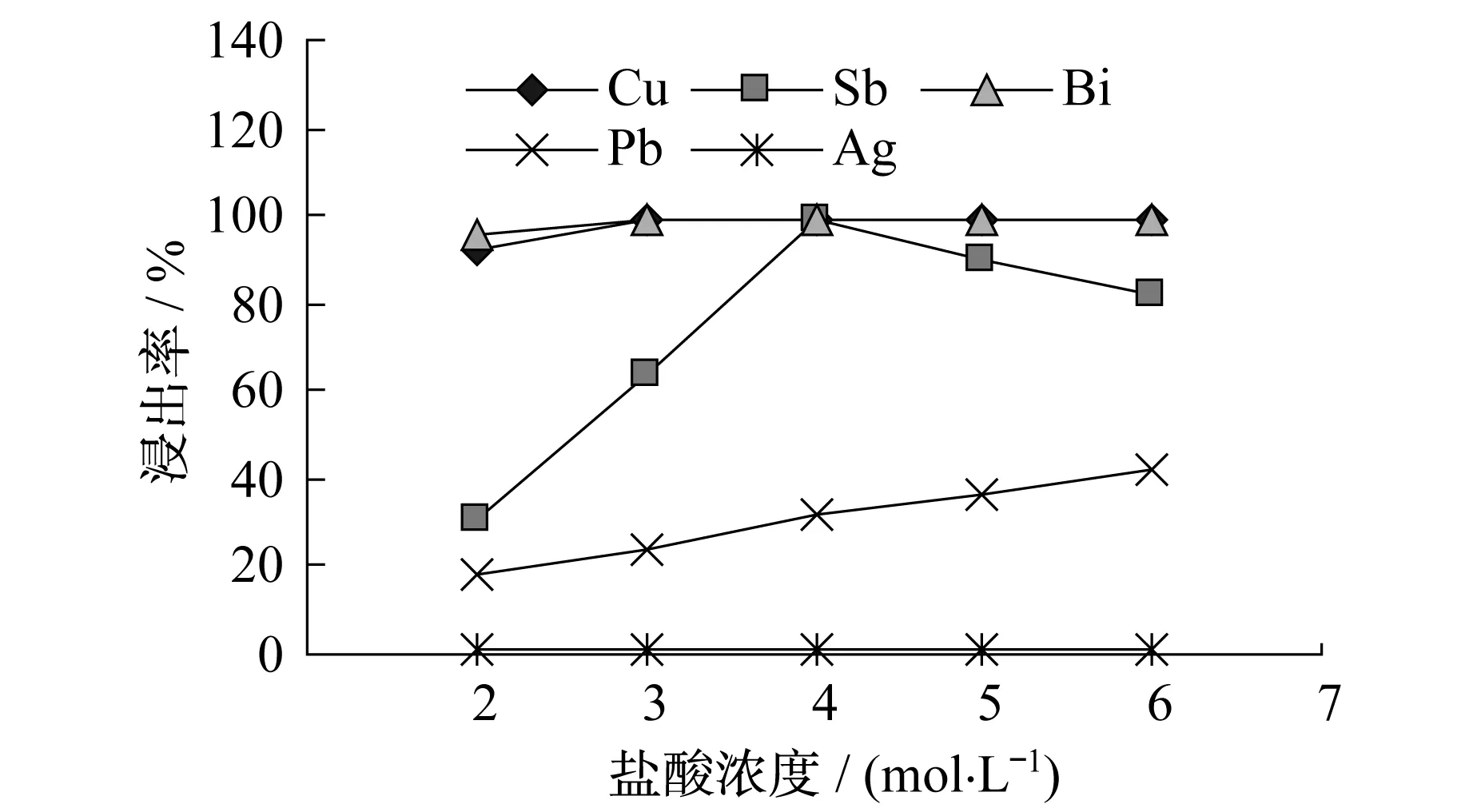

工艺条件为:电位400~450 mV;温度50 ℃;固液比1∶8~1∶10;时间2 h.

浸出酸度对铜、锑和铋等贱金属浸出效果的影响见图4.

由图4可见,锑的浸出效果与酸度有关.当酸度较低时,浸出效果不佳.但当酸度增加到某一定值时,则因同离子效应,锑的浸出率开始下降.因此,浸出酸度的物质的量浓度以4 mol/L盐酸为宜.

图3 金、银的浸出与电位的关系Fig.3 Relationship between the leaching and potential

图4 酸度对浸出率的影响Fig.4 Effects of concentration of HCl on leaching efficiency

3.5 温度的确定

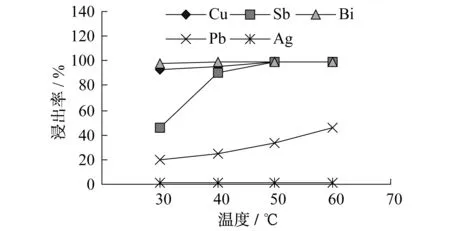

工艺条件为:电位400~450 mV;物质的量浓度4 mol/L;固液比1∶8~1∶10;时间2 h.

浸出温度对铜、锑、铋等贱金属浸出效果的影响见图5.

图5 温度对浸出率的影响Fig.5 Effects of temperature on leaching efficiency

由图5可见,锑的浸出效果与温度有关.由于浸出反应受动力学控制,提高温度有利于氧化反应的进行.同时,三氯化锑在水中的溶解度随温度的升高而增大(25 ℃时,溶解度为99.67 g/L;50 ℃时,溶解度为193.38 g/L[6]),故提高温度,有利于锑的浸出.因此,浸出温度以50 ℃为宜.

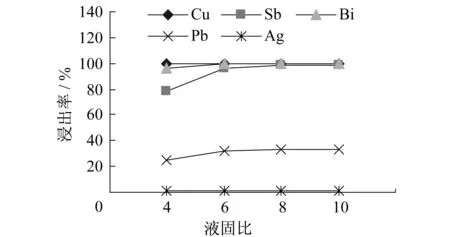

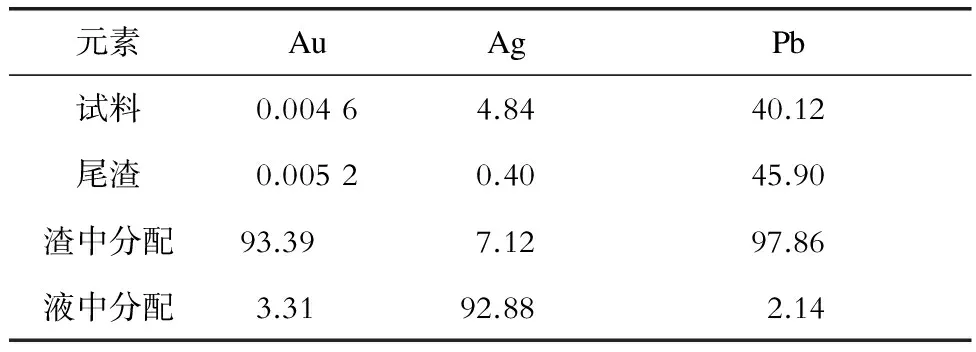

3.6 液固比的确定

图6为浸出液固比对铜、锑和铋等贱金属浸出效果的影响曲线.其工艺条件为:电位400~450 mV,盐酸的物质的量浓度4 mol/L,温度50 ℃,时间2 h.由图6可知,适当增大液固比,对铜、锑和铋等贱金属浸出,尤其是锑的浸出有一定的帮助.因此,控制固液比为1∶8~1∶10.由此确定浸出工艺的固液比为1∶8~1∶10.在此条件下得到的浸出结果见表3.

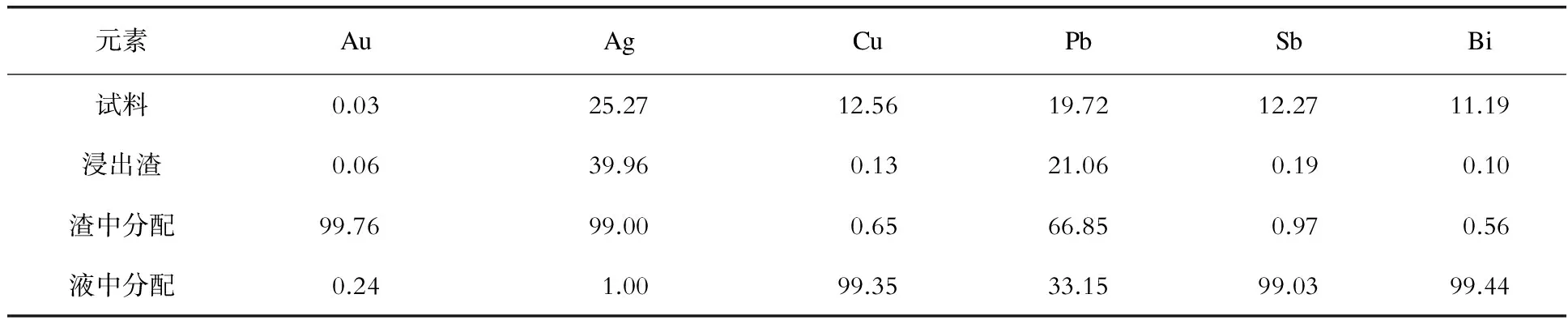

从表3可见,铜、锑和铋浸出效果较好,金、银得到了较大程度的富集,铅的浸出率除与盐酸浓度、温度有关外,在浸出过程中添加氯化钠,可促使氯化铅转化成铅的氯络阴离子,提高其浸出效果.但氯离子浓度的增加,同样会促使部分氯化银转化成银的氯络阴离子,使得银在溶液中的比例上升,导致银的损失,使银的直收率下降.

图6 液固比对浸出率的影响Fig.6 Effects of liquid-solid ratio on leaching efficiency

表3 控制电位选择性浸出贱金属中各元素的质量分数

4 试验与分析

4.1 浸出渣一次分银

阳极泥中的银在控制电位选择性浸出贱金属过程中,大部分变成易被亚硫酸钠或氨所浸出的氯化银,被富集在浸出渣中.若直接分金,因大量氯化银的包裹,分金效果并不理想.为此,本工艺采取二次分银,确保金、银的浸出效果.

亚硫酸钠分银工艺成熟,操作环境良好,已成功地应用于铜阳极泥湿法处理工艺中[7].本工艺采用亚硫酸钠分银,其反应方程式为:

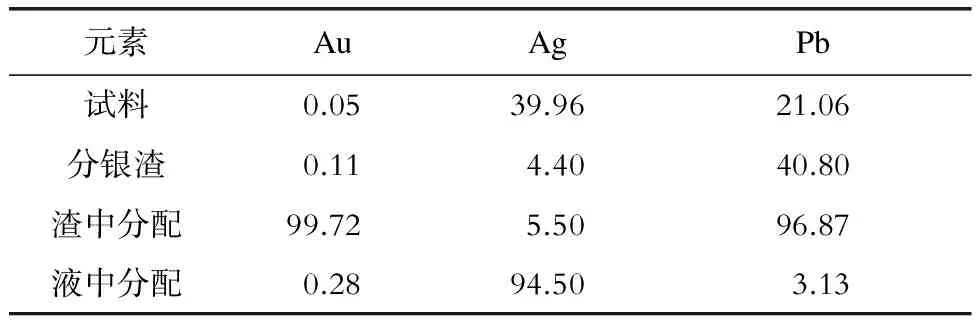

试验条件:亚硫酸钠含量为250 g/L,pH为8~8.5,浸出时间为2 h,固液比为1∶5,常温下浸出,试验结果见表4.

由表4可见,银的浸出率达94.5%,金则被富集了三倍,有利于后续金的提取.

表4 浸出渣一次分银各元素的质量分数

4.2 水氯化分金

水氯化分金亦系成熟工艺,已成功地应用于铜阳极泥湿法处理工艺中[1].本工艺采用水氯化分金,其反应方程式为:

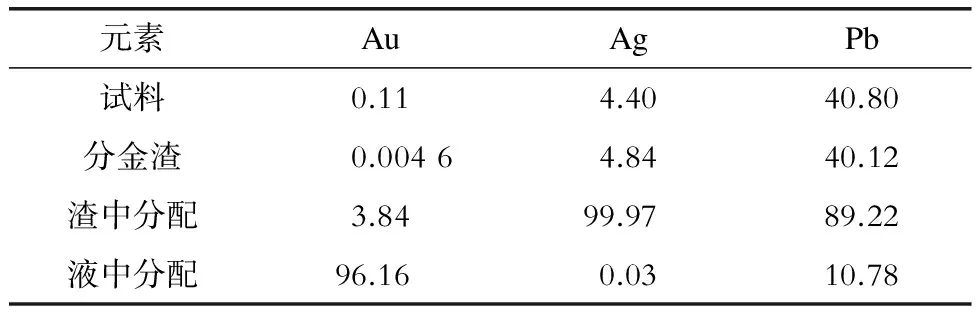

氯化分金工艺条件为:硫酸含量1 mol/L,NaCl 50 g/L,n(NaClO3)∶n(Au)=20∶1,常温浸出,浸出时间4 h,固液比1∶4.试验结果见表5.

表5 一次分银渣水氯化分金试验各元素的质量分数

受大量铅包裹的影响,金的浸出率为96.16%.与其他研究工艺不同,本工艺在氯化分金时,采用的是常温氯化浸出,这在之前未见有文献公开报道.

4.3 金的还原和提纯

分金液经SO2还原得到粗金,反应方程式为:

9H++8Cl-

还原残液含金0.000 5 g/L以下,金还原率达99.6%以上.

粗金经氯化溶解,控制一定的氯离子浓度和酸度,并除去银和铅后,用草酸煮沸还原得到纯金粉,其反应方程式为:

2AuCl4+3H2C2O4+6H2O=2Au+

6H2CO3+6H++8Cl-

还原残液含金0.01 g/L以下,金还原率达99.9%以上.

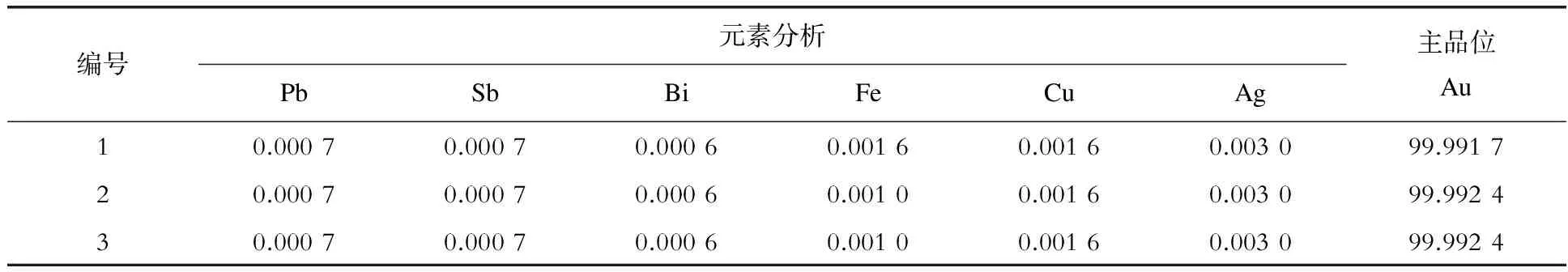

所得金粉经光谱检测,质量达到国标GB/T 4134—2003中Au-1的标准,其结果见表6.

表6 金粉光谱分析的各元素质量分数

4.4 分金渣二次分银

经水氯化分金后,物料中的银均转化为氯化银.此分金渣用亚硫酸钠二次浸银工艺条件与一次分银工艺条件相同,其试验结果见表7.

表7 分金渣二次分银试验结果

4.5 银的还原和提纯

将二次分银液合并,用甲醛还原银,反应式为:

银还原条件为:30 g/L NaOH,HCOH∶Ag=1∶2.5,温度40~50 ℃,时间1 h.

还原母液含银0.5~1 g/L,银还原率达98.5%以上.经测定,还原得到各项的质量分数为:Ag 98.86%,Au 0.001 3%,Pb 0.97%.该粗银经电解精炼后,即可得到99.99%的纯银.还原后的母液经SO2中和至pH8.5~9后,返回分银.

4.6 金、银的直收率

经测定,从铅阳极泥至金粉、粗银粉整个过程,金、银的直收率分别为95.65%和98.08%.

5 结 论

(1) 本工艺采用控制电位选择性浸出技术,有效地分离贵贱金属,使贵金属得到高度富集,并为最终提取金银创造了良好的条件.整个工艺设计简单合理,技术指标较为理想,不失为铅阳极泥湿法处理可供选择的较理想的一个新途径.

(2) 在控制电位选择性浸出贱金属过程中,约1%的银进入浸出液中,这可在过滤之前,通过

加入合适的还原剂(如新鲜的活性铅阳极泥)还原置换进入溶液中的金、银.

(3) 采用本工艺可得到99.99%的金粉和99.99%的纯银,金、银的直收率分别达到95.65%和98.08%.

[1]卢宜源,宾万达.贵金属冶金学[M].长沙:中南大学出版社,2011.

[2]黎鼎鑫,王永录.贵金属提取与精炼[M].长沙:中南大学出版社,2003.

[3]谢斌,胡绪铭.高砷铅泥控制电位氯化浸出金银[J].贵金属,1995,16(3):6-11.

[4]陈进中,杨天足.高锑低银铅阳极泥控电氯化浸处[J].中南大学学报(自然科学版),2010,41(1):44-49.

[5]王洪忠,刘心中,李中宇.氰化金泥控电氯化精炼工艺的研究[J].黄金,2006,27(10):33-35.

[6]赵天从.锑[M].北京:冶金工业出版社,1987.

[7]李义兵,陈白珍,龚竹青,等.用亚硫酸钠从分银渣中浸出银[J].湿法冶金,2003,22(1):34-38.

美国用3D打印开发有色金属新材料——新材料可承载自身16万倍重量

据中国国防科技信息网报道,美国劳伦斯·利弗莫尔国家实验室和麻省理工学院近期对外宣布,已通过微型增材制造(3D打印)技术—面投影微立体光刻技术,开发了一种超轻型新材料.该种材料承重量可达到自身重量的16万倍,在重量和密度相当情况下,刚度是气凝胶材料的1万倍.研究人员通过在聚合物、金属、陶瓷等材料上涂覆(金属、陶瓷等)薄膜涂层,(聚合物、金属、陶瓷)芯模通过加热方法去除,留下中空管状结构.通过重复上述工艺过程制造管状结构,从而形成超轻、超高刚度的金属晶格材料.该项目由美国预先研究计划局(DARPA)和劳伦斯利弗莫尔国家实验室定向研究和发展(LDRD)计划联合资助,预计该种材料将对航空航天、汽车工业等所需采用轻型、高刚度、高强度材料的行业产生重大的影响.

(摘自《中国有色网》)

TechnologicalPracticeofProcessingLeadAnodeSlimebyHydrometallurgy

HUANGZong-yao

(ChinalcoShanghaiCopperCo.,Ltd.,Shanghai200940,China)

Lead anode slime is an important raw material for extraction of gold,silver and other metals.Metals of copper,antimony and bismuth were oxidatively leached before precious metals by controlling potential in 400-450 mV and precious metals were enriched in residue.The 99.99% silver could be obtained by electrorefining crude silver of 98.86%,which was produced from lead anode slime using two steps of separating silver with sodium sulfite and reducing silver with formaldehyde.Crude gold was

by chloridizing separation of gold at room temperature and reduction with SO2.Pure gold powder up to the standard of GB Au-1 was obtained by dissolving crude gold and reducing with oxalic acid at boiling temperature.With this process satisfactory results were obtained:the direct recovery rates of gold and silver from lead anode slime reached 95.65% and 98.08% respectively.

lead anode slime; hydrometallurgical process; gold; silver; leaching

1005-2046(2014)03-0114-05+0127

10.13258/j.cnki.snm.2014.03.005

2014-04-30

黄宗耀(1962-),男,工程师,主要从事有色金属冶金的技术研究、生产、管理和经营工作. E-mail:huangzongyao@hotmail.com

TF831;TF832

A

——庆祝中国共产党成立一百周年贵金属纪念币展