简述铝合金汽车轮毂发展现状

钟强强

(江西理工大学 材料科学与工程学院, 江西 赣州 341000)

简述铝合金汽车轮毂发展现状

钟强强

(江西理工大学 材料科学与工程学院, 江西 赣州341000)

随着科技的进步,环保理念的深入人心,铝合金汽车轮毂因其质量轻、导热率高、成型性好以及产品外形美观等诸多优于钢质轮毂的特点被越来越广泛地应用.铝合金成型方式多种多样,从最早的重力铸造到低压铸造,而后为了进一步提升铝合金轮毂的性能,经过许多研究者的努力开发,又提出了铸造-热旋压以及半固态模锻工艺.同时,为了缩短铝合金轮毂更新的周期,学者们利用计算机对轮毂成型过程及成型过程中模具的状况进行模拟分析,预先找出实际生产中可能出现的问题及产生的缺陷,并进行调整改进,减少试生产所需时间.

铝合金; 汽车轮毂; 成型方式; 模拟

0 前 言

轮毂,别名轮圈,即轮胎内廓用以支撑轮胎的圆桶形、中心装配在轴上的部件.常见的汽车轮毂有钢质轮毂及铝合金质轮毂.钢质轮毂的强度高,常用于大型载重汽车;但钢质轮毂质量重,外形单一,不符合如今低碳、时尚的理念,正逐渐被铝合金轮毂替代.

1964年,美国第一次将铝合金轮毂应用于赛车;1967年,日本和意大利第一次将铝合金轮毂用于轿车;1970年6月,相关文章首次被刊登在意大利的《日内瓦铝合金》杂志上;1974年,JASO标准问世;1975年,铝合金汽车轮毂形成标准化.

伴随着日益枯乏的能源和愈加凸显的个性,以节能减排和美观时尚为目标的需求变得愈加迫切,铝合金汽车轮毂应运而生.现在越来越多的高档汽车采用铝合金轮毂,这为铝合金轮毂的发展又添一助力.

本文通过阅读大量关于铝合金轮毂化学成分、铸造工艺、计算机模拟等方面的前沿文献及优秀硕博论文,比较系统地整理了铝合金轮毂的发展过程,并在文中对一些先进的生产工艺作了详细的阐述,为铝合金轮毂生产企业提供发展方向的参考.

1 铝合金汽车轮毂

1.1 铝合金汽车轮毂的优点

与钢质汽车轮毂相比,铝合金轮毂的优点比较明显:

(1) 密度小,约为钢的1/3,这意味着采用相同体积的铝合金轮毂将比钢质轮毂轻2/3.有统计表明,汽车整车质量减少10%,燃油效率可以提升6%~8%,因而推广铝合金轮毂对于节能减排、低碳生活具有重要意义.

(2) 铝的热导率高,为237 W/(m·K),而钢的热导率仅为60 W/(m·K),因此同等条件下,铝合金轮毂的散热性能优于钢质轮毂.

(3) 时尚美观.铝合金能时效强化,未经过时效处理的铝合金轮毂铸坯强度低,易于加工成型,并且经过耐腐蚀处理以及涂装着色后的铝合金轮毂色泽多样、精致美观.

1.2 铝合金汽车轮毂的化学成分

目前,铝合金汽车轮毂的生产原料一般选用A356.2铝合金,主要是因为该牌号的铝合金具有良好的铸造性、切削加工性以及耐蚀性[1],其主要化学成分见表1.

表1 A356.2铝合金各组元的质量分数

从表1中发现,除基体元素Al外,含量最多的是Si和Mg,这表明Si、Mg的添加对于合金性能有很大的影响.首先,Si和Mg在铸造过程中会形成金属间化合物,这将改变合金液凝固过程中的热力场环境和原子扩散环境,能增加合金液的流动性,使其易于充型.研究[2]表明:当Mg的质量分数为0.3%时,若Si的质量分数从6.5%增加到7.5%,合金的流动性大约能增加29.8%;当Si的质量分数为7%时,若Mg的质量分数从0.2%增加到0.4%,合金的流动性能将增幅14.34%.其次,Si能在时效过程中与Mg形成Mg2Si,同时析出的Si相,使得该铝合金强度大大提升.

虽然A356.2铝合金有着优良的综合性能,研究人员仍通过不同的方式去优化其性能.常见的有:添加稀土元素、添加细化剂以及优化生产工艺等.刘宏磊[3]通过研究表明:将稀土元素添加到A356.2铝合金中能降低其在低压铸造成型时针孔的产生,且单一稀土元素质量分数小于0.3%时效果最佳.混合稀土最适宜的添加量是0.2%~0.4%,此外,除气效果是Y>La>RE.杨传柱等[4]通过严格控制各个节点的温度以及调制合金元素的含量,采用合适的热处理工艺使得强韧化的A356.2铝合金的拉伸强度和伸长率均比ASTM标准高出20%,疲劳强度、冲击韧性提高10%.

2 铝合金轮毂成型方式

铝合金汽车轮毂的成型方法多种多样,常见的有重力铸造成型、低压铸造成型、铸造-旋压成型和半固态模锻成型等.

2.1 重力铸造成型

重力铸造,即铸造过程中利用合金熔液自身重力进行补缩的一种铸造方法.通过这种铸造方法可以使相对滞后凝固部位的合金熔液补充之前凝固的合金因热涨冷缩产生的间隙,最终使铸造过程中存在的缩孔、疏松等缺陷集中在最后凝固的冒口部位,以保证产品的质量.

图1为双边重力浇铸的铝合金轮毂铸坯.从图1中可以明显地看到,位于轮毂两处突出的冒口,且冒口占整个轮毂铸坯的比例很大,虽然浪费了不少合金,但相较于确保轮毂的质量而言,这样的预留冒口是合理的.

图1 双边重力浇铸的铝合金轮毂铸坯

如今,重力铸造已是相对落后的生产技术,但由于其铸造成型时间短,设备、模具较为便宜,因而生产过程简便,生产成本低,在我国汽车轮毂生产行业仍有一定的位置.所以,为了使重力铸造扬长避短,学者们进行了深入的研究.马英等[5]利用CAE技术,对浇铸时侧模受热时在热应力作用下发生形变导致浇口一侧漏铝的问题进行了分析,发现在侧模筋板处设置一条空槽,使其与型腔回转面分离开,侧模将不发生形变,基本解决了漏铝的问题,如图2所示.

图2 筋板处增加了空槽的侧模

2.2.1 低压铸造工艺

随着科技的进步,采用重力铸造生产铝合金轮毂的弊端也凸显出来.重力铸造的成本低,但产品质量不高,且缩松、夹渣、缩孔等缺陷多,导致力学性能较差.因此越来越多的企业改进了生产工艺,通过低压铸造来生产铝合金轮毂.目前我国低压铸造生产的铝合金轮毂占全部产量的80%以上[6].

低压铸造成型铝合金轮毂的组织致密,力学性能好.这主要是由于低压铸造通过对炉膛里的合金熔液施加压缩空气,使得合金熔液从与炉膛相连通入型腔的升液管中挤入型腔,并且等合金熔液充满型腔在一定压力下凝固以后,再释放掉炉腔中的空气,让未凝固的熔液重新回流到炉膛中.通常情况下,充型压力不超过0.95 kg/cm2.

低压铸造轮毂虽然性能优于重力铸造轮毂,但仍然存在铸造中常见的一些缺陷.为了进一步提高产品性能,不少学者对低压铸造轮毂的内部组织开展研究.河北工业大学的贾晓飞等[7]对低压铸造铝合金轮毂内部组织进行了研究,发现轮辐和轮心处α-Al的二次枝晶臂间距为48 μm和55 μm,易出现缩孔、缩松、气孔等铸造缺陷;轮毂外胎圈座附近易出现偏析,造成性能不均匀;轮缘处晶粒细小,Si相变质良好.并且针对发现的缺陷进行了分析,提出了一系列详细的优化解决方案.

2.2.2 低压铸造中模拟软件的应用

铝合金轮毂相比钢质轮毂的优点之一就是时尚的外观,这也意味着铝合金轮毂产品结构形状的多样性.传统的设计、试生产、工艺及设计优化、批量生产工艺路线缺乏灵活性,难以一次成功,产品更新周期长,严重影响产品的更新周期.随着计算机技术的发展,对铸造过程的仿真模拟越来越准确,如今已经被广泛地应用于铝合金轮毂低压铸造生产中[8].

常见的铸造模拟软件有ProCAST、ANSYS、Z-CAST以及许多我国自主研发的模拟软件,同时常见的建模软件有UG、Pro/E、CAD等[9-10].研究人员利用这类模拟软件从轮毂形状设计、充型、凝固过程及模具等方面对低压铸造铝合金轮毂进行了分析研究.形状设计优化方面,有学者采用ANSYS对低压铸造铝合金轮毂的轮辐进行了研究.发现若在辐条上增加背槽,既不降低轮毂的力学强度,又可以节省用材,轮毂的质量从11.62 kg降低到7.86 kg,降幅41%,很大程度上减少了单个轮毂的用材成本[11];冯旭东等[12]运用Z-CAST分析了铝合金轮毂的充型凝固过程.初次设定充型温度为713 ℃,当充型40%时,因合金熔液被底端轮缘上方的轮缘臂截留产生卷气,造成紊流,无法实现顺序凝固.之后将模拟浇铸温度提升至730 ℃,并降低浇铸速度,发现之前的缺陷得到了控制.此外,低压浇铸模具对铝合金成型影响很大.马英等[13]从模具用材出发,通过ProCAST模拟分析对比93W-5Ni-2Cu合金和H13合金两种材质的分流锥,发现钨基分流锥生产铝合金轮毂可缩短生产周期,见表2.可使轮毂中心部位缩孔、缩松缺陷减少,组织致密,力学性能得以改善.赵丽红等[14]用ANSYS模拟不同壁厚模具和壁厚铸件低压铸造时的热力场,通过毕渥数Bi判断模具壁厚与铸件壁厚的合理性,调节出能提供一个顺序凝固的温度场.

表2 钨基合金与H13合金分流锥模具使用情况对比Tab.2 Comparison of wheel hub mold with distribution cone of H13 and tungsten based alloy

2.3 铸造-热旋压成型

“‘把经济特区办得更快些更好些。’邓小平同志这个题词是1984年题给厦门的。”习近平看着图片,思绪回到了30多年前,“我是1985年去厦门工作的,倍感时间紧迫啊!其他经济特区都跑起来了,厦门要赶紧追上去。”

低压铸造生产的铝合金轮毂性能远优于重力铸造,但人们仍在继续探索:一方面要进一步提升轮毂的力学性能;另一方面要减轻轮毂的质量.

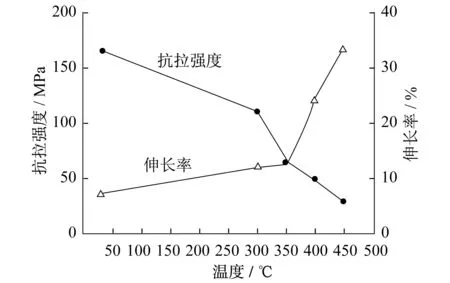

铸造-热旋压工艺诞生于20世纪90年代末的日本,主要工艺是:在一定温度下,通过旋压使低压铸造的铝合金轮毂铸坯最终成型,如图3所示.热旋压温度通常设定在380~400 ℃,这主要与A356.2铝合金的拉伸性能相关,如图4[15]所示.从图4中可以看出,从350 ℃开始,合金的拉伸性能急剧上升,但温度过高会导致旋压时金属的流动不易控制.

图3 铝合金轮毂热旋压前后对比

图4 不同温度下A356.2铝合金的拉伸性能

研究[16]表明,在同等条件下,铸造-热旋压生产的铝合金轮毂的性能远优于低压铸造,见表3.表3中的强化机理便是热塑性变形,通过高温变形动力学分析求出A356.2铝合金的变形激活能:低应变速率下Q=279.03 kJ·mol-1,高应变速率下Q=149.60 kJ·mol-1,得出高应变速率下是位置滑移控制的动态回复机制,塑性变形更适合在高应变速率下进行[17].

高温塑性变形可有效改善A356.2铝合金共晶Si相的形貌及分布[18].若合金中添加了变质剂Sr,热旋压对共晶Si形貌的改变削弱,将主要影响其分布,同时有效地打断不良的棒状Fe相[19].强度的提升意味着承载同样大小力所需的截面积会变得更小,因此同尺寸的铸造-热旋压轮毂较低压铸造轮毂的质量可减轻约15%[20].

表3 铸造-热旋压及低压铸造轮毂轮辋处力学性能的对比

铸造-热旋压铝合金轮毂性能优异,但热旋压过程却是一个集塑性变形和数控加工一体的复杂过程,因此为生产增添了一定的难度.若要高效率地生产出高质量的产品,必须综合协调旋轮的成型角、旋轮进给率、轮毂壁厚减薄率和轮毂等效应变速率等.旋轮的成型角一般选择20°~30°之间,旋轮进给率则常用0.5~1.5 mm·r-1,此外,轮毂壁厚减薄率和轮毂等效应变速率计算都有相应的公式.

轮毂的旋压变形量(壁厚减薄率)计算公式:

εt=[(t0-tr)/t0]×100

式中:t0为轮毂铸坯的原始壁厚,tr为旋压后的壁厚.

轮毂变形过程的等效应变速率计算公式:

式中:t0为初始坯料厚度,v0为进给速度,αp为旋轮形成角,φt为壁厚减薄率.

2.4 半固态模锻成型

20世纪80年代,麻省理工学院首次提出半固态模锻成型的概念.半固态模锻成型不同于重力铸造、低压铸造的液态金属成型,也异于旋压、锻造的固态金属成型,它的加工对象是介于液态与固态之间的金属——固液共存状态.半固态成型时能获得几乎是成品尺寸的零件,大大节约了用材,且模锻后组织致密,可以获得力学性能优异的产品.此外,模锻工艺简单,加工速度快,见表4[21].常见的半固态触变模锻成型工艺如图5所示.

表4 半固态模锻成型工艺与低压铸造工艺产品性能及效率对比

图5 半固态模锻成型工艺

半固态成型技术虽在国外已应用于铝合金轮毂的实际生产,但在国内仍以实验室研究为主.国内制约半固态成型技术产业化的一个主要原因是球状晶半固态浆料的制备.常见的半固态浆料制备方法有低温浇铸、机械或电磁搅拌、喷射沉积和应变诱发熔化激活法等[22].低温浇铸法较其他方法的优势是:无需特殊设备,主要通过控制温度来获得需要的铸坯.戚文军等[23]通过研究不同浇铸温度的A356.2铝合金的铸态组织,发现当浇铸温度控制在635~655 ℃时,铸坯内部组织为细密、均匀的近球形α-Al晶粒,并提出合理的半固态锻造工艺参数为:坯料600 ℃预热60 min、锻压力750 kN、模具预热温度350 ℃以及保压时间3 s.北京有色金属研究总院的张帆[24]对半固态模锻的锻造过程进行了模拟,对比了不同挤压速度、充填温度、模具温度半固态A356铝合金的充型情况,分析不良充型产生的原因,且筛选出适合的工艺——挤压速度为5 mm/s、充填温度为600 ℃以及模具温度为300 ℃.

3 总 结

(1) 在绿色、低碳概念越来越深入人心的今天,铝合金因密度小、热导率高、易成型加工以及产品外形美观等特点被广泛应用于铝合金轮毂的制造.

(2) A356.2铝合金具有良好的铸造性能、切削加工性能以及耐蚀性,合金中的Si、Mg等元素在后续处理过程中形成强化相,提升了合金的力学性能.此外,稀土元素添加到A356.2铝合金中能降低合金在低压铸造成型时针孔的产生,且单一稀土元素的质量分数小于0.3%时效果最佳,混合稀土最适宜的添加量是0.2%~0.4%,此外除气效果是Y>La>RE.

(3) 铝合金轮毂的成型方式主要有重力铸造、低压铸造、铸造-热旋压和半固态模锻.重力铸造同等条件下浪费的合金最多;低压铸造次之;铸造-热旋压会进一步强化合金,故其用料比低压铸造更省;半固态模锻由于成型时几乎是成品尺寸,因此该工艺最节省用料.同时,产品综合性能铸造-热旋压与半固态模锻相近;低压铸造性能稍差;重力铸造最容易出现铸造缺陷,严重影响产品性能.此外,重力铸造生产工艺最简单,生产成本最低;低压铸造成本略高于重力铸造;铸造-热旋压因热旋压过程是一个集塑性变形和数控加工一体的复杂过程,故对设备及加工过程参数的协调要求更为苛刻;半固态模锻则由于球状晶半固态浆料制备难度大、成本高,而未形成大规模产业化.

(4) 铝合金轮毂造型多变,采取模拟软件模拟分析可以大大缩短产品的更新周期,并降低推出新产品的成本.

综上所述,在环保、时尚的大趋势下,铝合金轮毂必定朝着高强度、轻质量以及多造型的方向发展.而目前我国普遍采用的铝合金轮毂成型技术仍以低压铸造和重力铸造为主,先进的铸造-热旋压及半固态模锻成型技术应用范围很窄,尤其是半固态模锻成型技术,主要以实验室研究为主.此外,计算机模拟技术虽在研究中使用频繁,但实际生产中应用不广,这大大削弱了先进科技对铝合金轮毂产业的推动作用.因此,我国铝合金轮毂产业在生产工艺的改进以及先进计算技术的应用方面仍有很大的进步空间.

[1]Ejiofor J U,ed.Effects of porous carbon on sintered Al-Si-Mg matrix composites[J].JournalofMaterialsEngineeringandPerformance,1997,6(6):785.

[2]起华荣,杨钢,史庆南.Si、Mg对铝轮毂用A356合金流动性的影响[J].轻合金加工技术,2007,35(2):19-22.

[3]刘宏磊.稀土金属在降低低压铸造轮毂针孔度中的应用[J].特种铸造及有色合金,2003(z1):173-173.

[4]杨传柱,许德英.汽车轮毂用高强韧A356铝合金的成型与控制[J].冶金丛刊,2013(4):5-7.

[5]马英,叶安英,李国峰,等.基于CAE的铝合金轮毂重力铸造模具的结构改进[J].热加工工艺,2011,40(23):237-239.

[6]曲文君.低压铸造铝合金轮毂(H0157)的优化设计[J].热加工工艺,2012,41(15):59-60.

[7]贾晓飞,王志峰,赵维民,等.低压铸造铝合金轮毂内部缺陷分析及改进措施研究[J].铸造,2010(12):1298-1302.

[8]张涯飞.铝合金轮毂低压铸造凝固过程温度场数值模拟及模具工艺优化[D].江苏大学,2009.

[9]赵满玲,仪登利,闫绍峰.铝合金轮毂UG建模和ANSYS有限元应力分析[J].中国科技信息,2012(7):134-134.

[10]汪煦,赵玉涛.ProCAST在金属型重力铸造充型和模具温度场中的应用[J].铸造,2008,57(12):1263-1266.

[11]曲文君.基于ANSYS的低压铸造铝合金轮毂的优化设计[J].制造业自动化,2009(9):199-200.

[12]冯旭东,王瑞权.低压铸造铝合金轮毂充型和凝固过程模拟及工艺优化[J].铸造技术,2010(3):332-335.

[13]马英,叶安英,程正明.钨基合金在轮毂低压铸造模具中的应用[J].铸造,2008,57(7):728-730.

[14]赵丽红.低压铸造铝合金轮毂铸型壁厚与铸件壁厚的关系[J].特种铸造及有色合金,2011,31(3):226-228.

[15]Ken-ichiro Mori,Minoru Ishiguro,Yuta Isomura.Hot shear spinning of cast aluminum alloy parts[J].JournalofMaterialsProcessingTechnology,2009,209(7):3621.

[16]宋鸿武,李昌海,常海平.高强韧铝合金轮毂的轻量化铸旋新工艺[J].稀有金属,2012,36(4):630-635.

[17]马桂艳.A356铝合金热变形机理和旋压工艺研究[D].沈阳大学,2012.

[18]Haghshenas M,Zarei-Hanzaki A,Jahazi M.An investigation to the effect of deformation-beat treatment cycle on the eutectic morphology and mechanical properties of a Thixocast A356 alloy[J].MaterCharacterization,2009,60(8):817.

[19]Xu S Y.Effect of spinning process on microstructure and mechanical property of A356 cast alloy[D].Chinese Taiwan:National Central University,2006.

[20]朱利民.先进的铝轮毂设计与制造技术[J].铝加工,2008(2):45-47.

[21]洪慎章.半固态模锻工艺、材料及其应用[J].汽车工艺与材料,2001(9):13-16.

[22]刘尧,李风,胡永俊,等.金属半固态成形技术的应用现状及发展前景[J].材料研究与应用,2008,2(4):304-308.

[23]戚文军,王顺成.半固态锻造A356铝合金轮毂的组织与性能[J].材料研究与应用,2012,6(3):153-158.

[24]张帆.铝合金轮毂半固态模锻成形研究[D].北京有色金属研究总院,2012.

OntheDevelopmentofAluminumAutomobileWheels

ZHONGQiang-qiang

(SchoolofMaterialsScienceandEngineeringJiangxiUniversityofScienceandTechnology,Ganzhou341000,China)

With the development of science and technology,following the concept of environmental protection,aluminum automobile wheels are more and more widely applied than steel wheels for their low mass,high thermal conductivity,good formability and appearance.The forming methods of aluminum automobile wheels are varied such as gravity casting and low pressure casting.Cast-hot spinning and semisolid die forging technology have been developed by researchers in order to improve the properties of the wheels.Meanwhile,aiming to shorten the update cycle of aluminum automobile wheels,the forming process and conditions of forming die have been simulated using the computer simulation software,which helps to find out possible problems and improve the forming process,thus reducing the time of trial production.

aluminum alloy; automobile wheel; forming methods; simulation

1005-2046(2014)03-0128-06

10.13258/j.cnki.snm.2014.03.008

2014-03-17

钟强强(1991-),男,硕士研究生,主要从事有色金属及其加工成型技术的研究.E-mail:z121086189@163.com

TG146.21

A