纳米碳管铝基复合材料组织与性能的研究

吴振江, 黄新民, 於国良, 戴荣荣, 翁 澜

(合肥工业大学 材料科学与工程学院, 安徽 合肥 230009)

纳米碳管铝基复合材料组织与性能的研究

吴振江, 黄新民, 於国良, 戴荣荣, 翁 澜

(合肥工业大学 材料科学与工程学院, 安徽 合肥230009)

试验采用搅拌铸造法制备了纳米碳管增强铝基复合材料,对其显微组织、硬度、抗拉强度和电阻率进行了研究.结果表明:纳米碳管的加入能够细化复合材料晶粒,表面镀铜后可以抑制基体与增强体之间的界面反应,避免脆性碳化物的生成;复合材料的硬度和抗拉强度随着纳米碳管加入量的增加先增加后减小,纳米碳管的质量分数为1.0%时,达到最大值,与基体相比分别增加了34.8%和34.4%;纳米碳管的加入对基体的导电性影响不大.

纳米碳管; 铝基复合材料; 组织; 性能

0 前 言

虽然纳米碳管的化学元素组成和原子结合形态简单,但却展现出完美的综合性能[2].试验测得纳米碳管的弹性模量平均为1.8 TPa[3],与金刚石几乎相同;多壁纳米碳管强度约为63 GPa[4],约为钢的100倍[5],而密度约为1.2~2.1 g/cm3,仅为钢的1/6~1/7[6];纳米碳管的弯曲强度高达14.2 GPa[7],是已知材料中弯曲强度最高的材料,存储的应变能达100 keV,是最好的微米级晶须的两倍,其弹性应变可达5%~12%,约为钢的60倍[8].纳米碳管的结构本质是卷曲的片状石墨,因此和石墨一样,具有良好的导电性[9].电子在经过纳米碳管的过程中,可以顺利地沿着纳米碳管的轴向运动,但在径向的运动会受到限制,具有明显的量子限域效应,因此,纳米碳管可以认为是一维量子导线.纳米碳管的轴向电导率可达103S/cm,通过的电流密度高达109~1010A/cm2,相当于铜的1 000倍[10],并且在高温下可以维持电阻和结构的稳定性.

近年来,纳米碳管复合材料一直是材料科学研究的热点.经过不断的摸索和努力,通过各种方法制备出了纳米碳管增强聚合物基复合材料、纳米碳管增强陶瓷基复合材料和纳米碳管增强金属基复合材料等[11].其中,纳米碳管增强多种基体的复合材料在提升力学性能和物理性能等方面取得了一定的成果.

铝基复合材料作为金属基复合材料的一个重要组成部分,应用极其广泛,且纳米碳管增强铝基复合材料的研究也具有更加广阔的空间,所以纳米碳管增强铝基复合材料的研究意义重大.

1 试验材料与方法

1.1 试验材料

试验用基体材料为A99.7工业纯铝,其杂质总质量分数不超过0.21%.试验材料中纳米碳管含量见表1.

试验材料的制备工艺:采用搅拌铸造法将镀铜后的纳米碳管与工业纯铝混合,制备出铸锭,再将铸锭经锻压、退火等工艺制备成厚度为5 mm的薄板.

1.2 性能测试

采用DMM-400C倒置金相显微镜观察试样的显微组织;采用D/MAX2500V X射线衍射仪(XRD)对试样的物相进行分析,并对试样进行EDS能谱分析;采用维氏硬度计对样品进行硬度测试;采用CMT5105电子万能试验机进行拉伸试验;采用SU8020场发射扫描电子显微镜(FESEM)观察断口形貌.采用凯尔文双臂电桥测试仪测量电阻率.

2 结果与分析

2.1 纳米碳管对铝基复合材料组织的影响

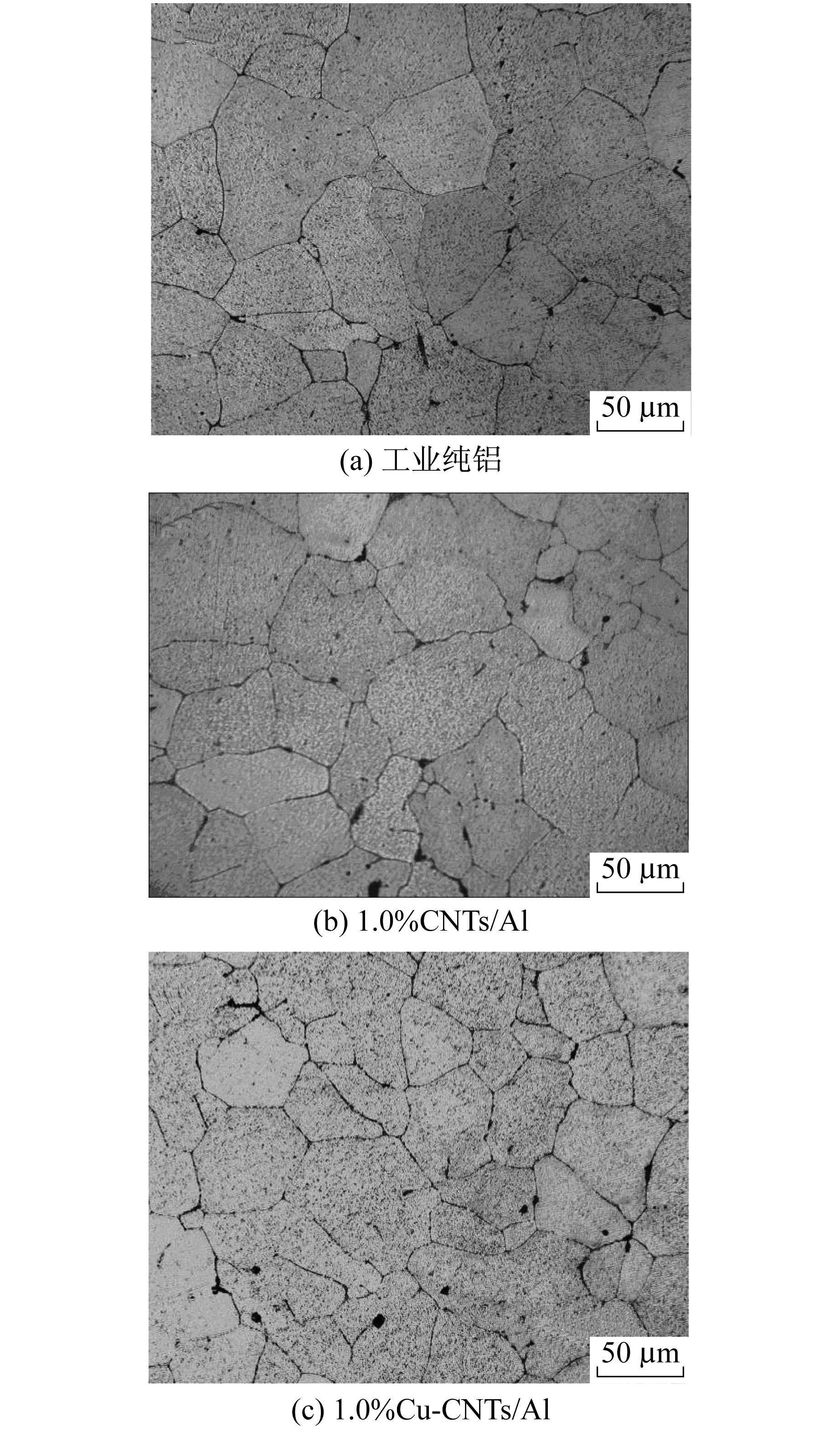

图1为工业纯铝、1.0CNTs/Al复合材料与1.0Cu-CNTs/Al复合材料的金相组织照片.从图1中可以看出,镀铜纳米碳管作为增强体更能细化复合材料的组织.与工业纯铝相比,加入纳米碳管后的复合材料的晶粒得到细化,其中加入镀铜纳米碳管的复合材料的晶粒尺寸更小.因为纳米碳管镀铜后与基体的润湿性得到了改善,在铝液中经过更容易分散,铝液中均匀分布的纳米碳管在结晶的过程中提供了更多的形核点,在相同条件下形成的晶粒更多,得到的组织也更细.

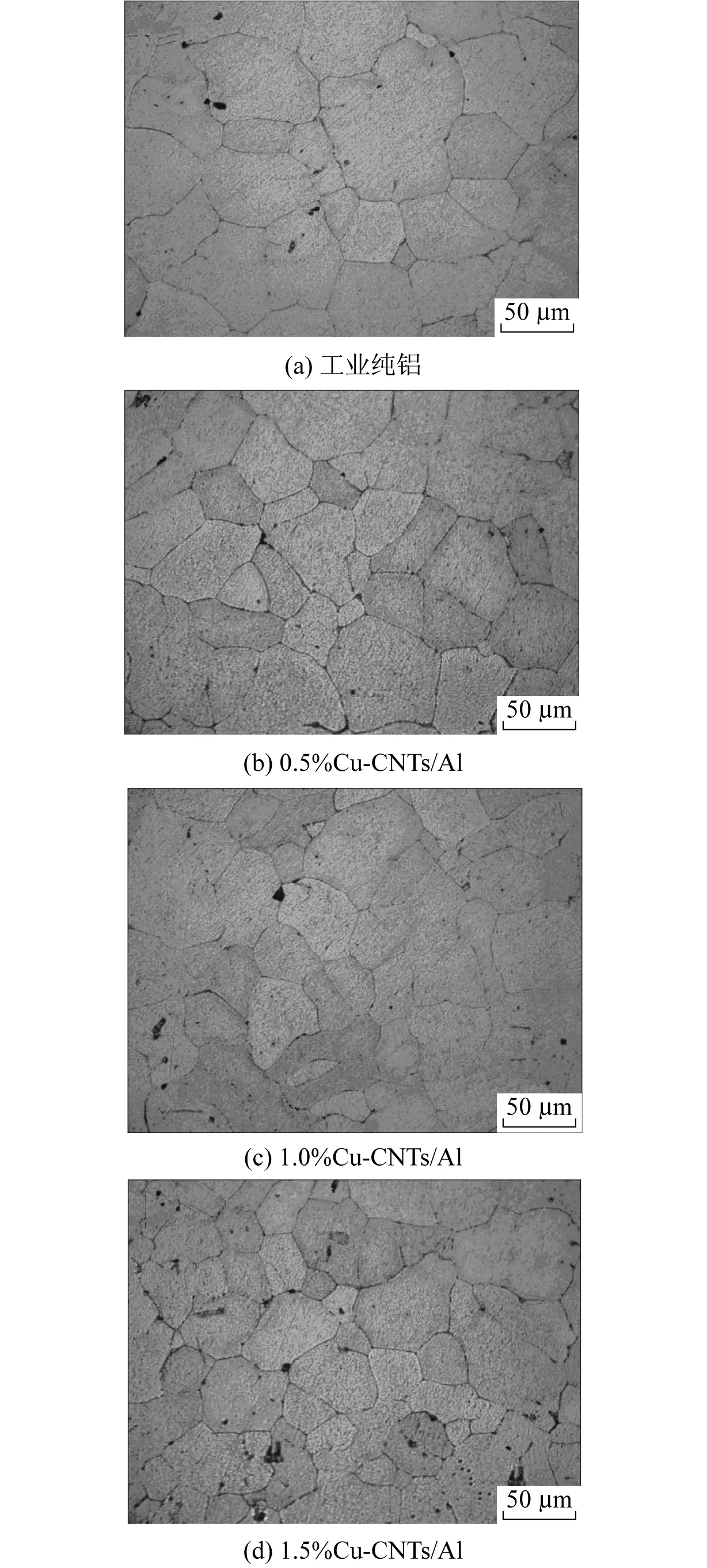

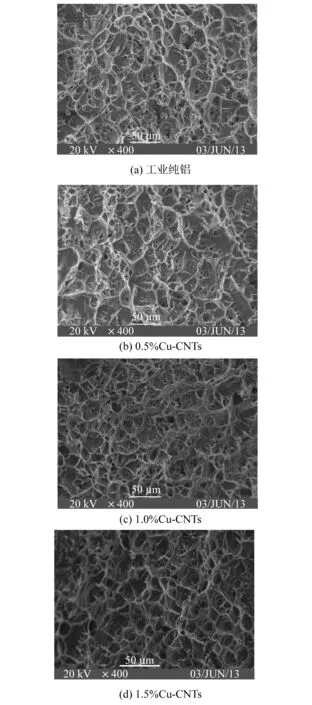

图2为不同含量的纳米碳管复合材料的金相组织照片.从图2中可以看出,与重新熔铸后不加纳米碳管的工业纯铝相比,加入质量分数为0.5%的纳米碳管的复合材料晶粒变小,但是细化作用不够明显;加入质量分数为1.0%的纳米碳管复合材料的晶粒发生了明显的细化;当纳米碳管的质量分数增加到1.5%时,晶粒进一步细化.但是组织中出现了许多小黑色区域,是因为纳米碳管含量过高,在铝液中难以完全分散,部分发生了团聚所致.团聚后的纳米碳管会割裂基体,造成复合材料力学性能下降.从照片的对比中可以看出,纳米碳管的质量分数为1.0%时,复合材料的晶粒不仅得到了明显细化,而且纳米碳管又没有发生团聚,得到的组织最好.

图1 复合材料的金相照片

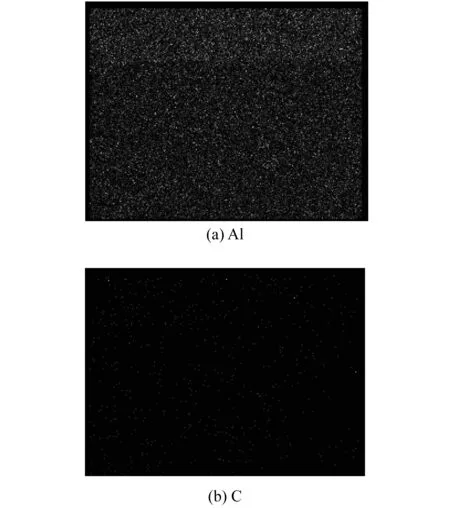

图3是0.5%CNTs/Al(质量分数)复合材料的面扫描图谱.从图谱中的亮点可以看出,宏观上纳米碳管均匀分布在基体中;但在微小的范围内,部分纳米碳管发生了偏析,颗粒界面分布比较多,尤其是在三叉界面处.这是由于共价键性质的纳米碳管与金属键的铝晶粒不相容,在熔炼过程中被排挤到铝颗粒界面上.

图2 不同质量分数Cu-CNTs的复合材料的金相照片Fig.2 Microstructure of the Cu-CNTs/Al composites

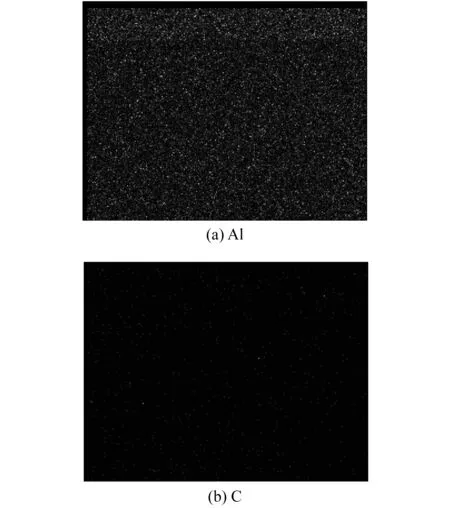

图4是1.0%CNTs/Al(质量分数)复合材料的面扫描图谱.从图谱中可以看到,碳的亮点比图3中的要多,说明熔炼过程中纳米碳管充分地熔进了基体.随着纳米碳管含量的增加,图谱中的亮点更多更密,宏观上均匀分布,微观上发生偏聚.

图3 0.5CNTs/Al复合材料的面扫描图谱Fig.3 Surface scanning graph of 0.5%CNTs/Al composite

图4 1.0CNTs/Al复合材料的面扫描图谱Fig.4 Surface scanning graph of 1.0CNTs/Al composite

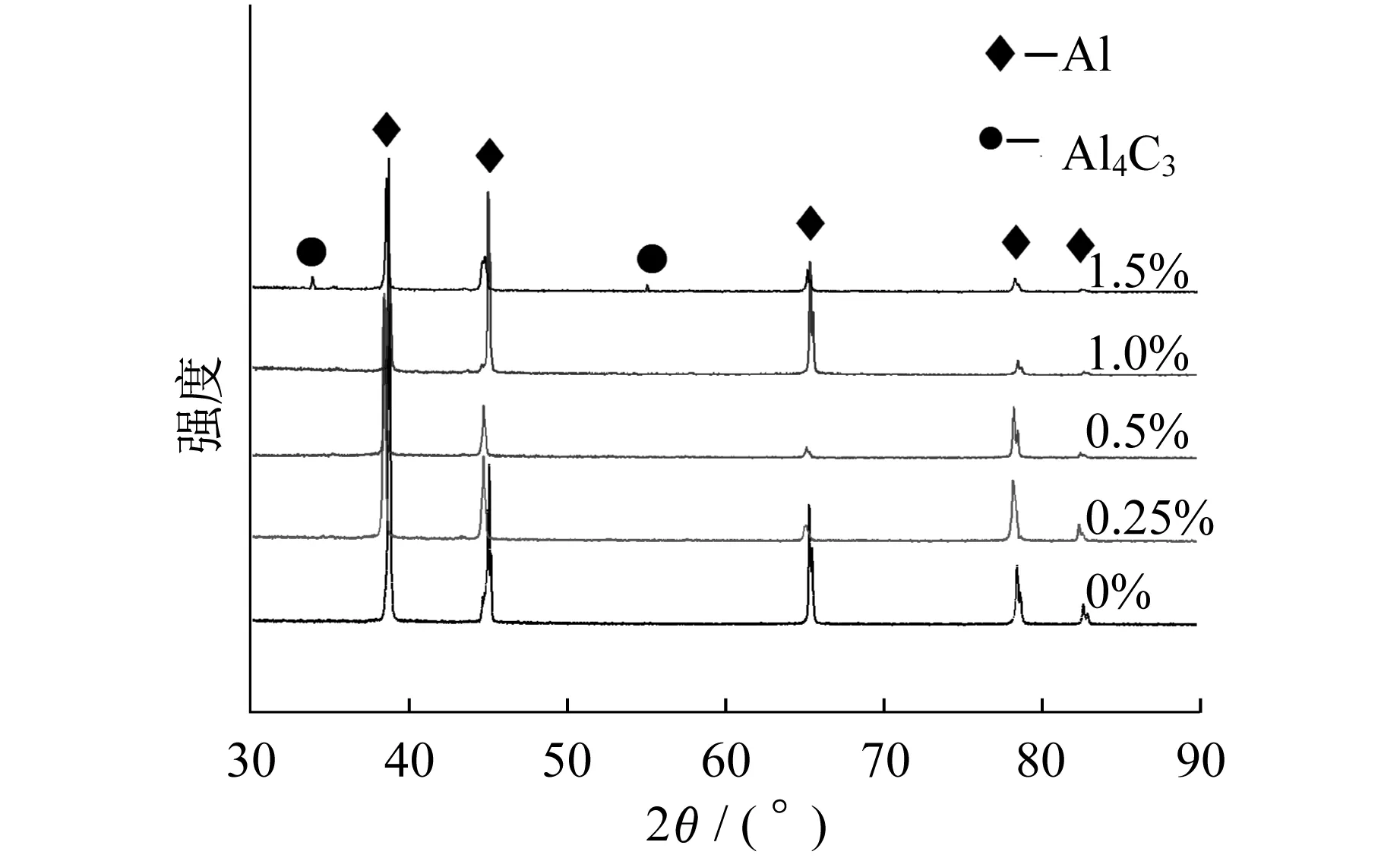

图5是不同含量纳米碳管的CNTs/Al复合材料的XRD图谱.高温熔铸环境下往基体铝中加入质量分数超过1.5%的纳米碳管,将会与基体发生反应生成脆性碳化物,过多的碳化物会降低复合材料的力学性能,应控制纳米碳管的加入量.纳米碳管的质量分数低于1.5%时,复合材料的衍射峰主要为铝峰,没有Al4C3峰出现;当纳米碳管的质量分数达到1.5%时,图谱中出现了Al4C3峰.从图5中还可以看出,复合材料中铝衍射峰与纯铝相比,有一定程度的偏移,这是由于纳米碳管的加入导致了基体点阵发生了畸变.

在复合材料制备的过程中,由于高温条件,纳米碳管会与铝基体发生反应生成脆性的界面化合物Al4C3,少量的界面反应可以提高复合材料的综合性能,而大量的脆性界面生成物会导致载荷传递过程中发生障碍,严重影响复合材料的力学性能.

因此,在制备复合材料之前,在纳米碳管表面镀一层铜,不仅可以增加纳米碳管与基体铝的润湿性,还可以抑制界面反应的发生.纳米碳管表面镀覆上的铜可以有效地阻止纳米碳管与铝基体在熔炼过程中的直接接触,有效地抑制了复合材料的界面反应,得以使碳管在基体中以原有的结构保存下来,起到传递载荷的作用,从而提高复合材料的抗拉强度.

图5 不同质量分数CNTs的CNTs/Al复合材料的XRD图谱Fig.5 XRD spectrum of CNTs/Al composites with different CNTs contents

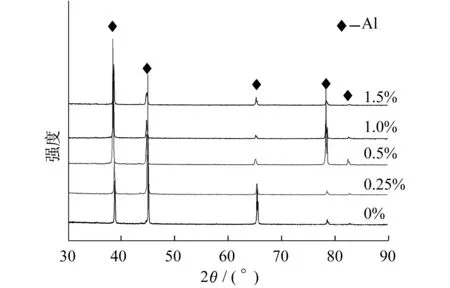

图6是不同含量镀铜纳米碳管的Cu-CNTs/Al复合材料的XRD图谱.从图6中可以看出,复合材料的衍射峰主要为铝峰,没有Al4C3峰出现.证明在复合材料的制备过程中,纳米碳管没有与铝发生反应,或者很少与铝发生反应,而是保存了其原有的结构特征存在于复合材料中.

图6 不同质量分数Cu-CNTs的Cu-CNTs/Al复合材料的XRD图谱Fig.6 XRD spectrum of Cu-CNTs/Al composites with different Cu-CNTs contents

2.2 纳米碳管对铝基复合材料力学性能的影响

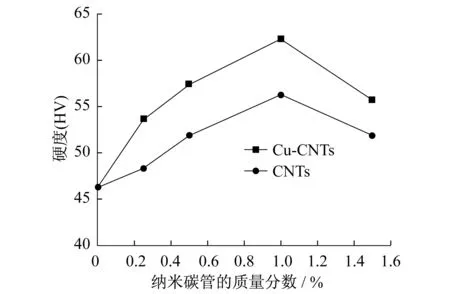

图7是增强体含量的变化对铝基复合材料硬度的影响曲线.从图中可以看出,无论是添加原始纳米碳管还是镀铜纳米碳管,铝基复合材料的硬度都是先随着增强体含量的增加而升高.当增强体质量分数达1.0%时,两种复合材料的硬度都达到最大值,分别为56.3(HV)和62.4(HV),与相同条件下制备出的工业纯铝相比,硬度值分别提高了21.6%和34.8%.此后继续增加增强体的含量,复合材料的硬度反而大幅度降低.

图7 CNTs含量对复合材料硬度的影响Fig.7 Effects of CNTs content on hardness of composites

可见,纳米碳管的加入能够细化复合材料的组织,适量地加入纳米碳管能够提高基体铝的硬度.而表面镀铜的纳米碳管与基体结合得更好,对组织的细化作用更明显,所以比以原始纳米碳管作为增强体的增强作用更好.

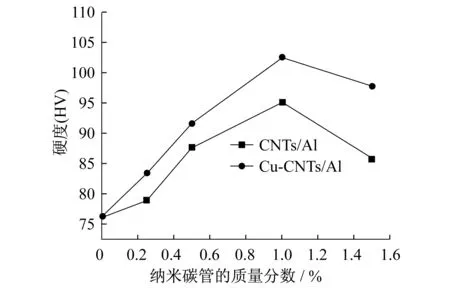

图8是不同增强体含量的复合材料的抗拉强度对比曲线.

图8 CNTs含量对复合材料的抗拉强度的影响Fig.8 Effects of CNTs content on the tensile strength of the composites

从图8中可以看出,无论是普通纳米碳管的加入还是镀铜纳米碳管的加入,复合材料的抗拉强度比基体都有一定的提高.而且在纳米碳管加入的质量分数为1.0%时,复合材料的抗拉强度达到最大值,分别为95 MPa和102 MPa,与相同条件下制备出的工业纯铝相比分别提高了24.7%和34.4%.纳米碳管的质量分数超过1.0%后,复合材料的强度随着纳米碳管含量的增加而降低.此外,还可以看出,加入镀铜后的纳米碳管制备出的复合材料的增强效果明显比单纯加入纳米碳管的要好.

适量的纳米碳管经过搅拌后能够在基体中均匀分散,承受应力的过程能够起到载荷传递的作用,所以能够提高复合材料的抗拉强度.纳米碳管不断增加导致其在基体中的分散能力变差,一部分纳米碳管因未能完全分散而发生团聚,在基体中形成缺陷,割裂了基体,反而造成了复合材料抗拉强度的下降.纳米碳管表面的铜镀层与铝具有良好的润湿性,同时抑制了界面反应的发生,复合材料中没有脆性碳化物生成.因此,Cu-CNTs/Al复合材料与CNTs/Al复合材料相比具有更高的抗拉强度.

图9是不同含量Cu-CNTs的Cu-CNTs/Al复合材料断口的FESEM图.从图9中可以清晰地看到复合材料断裂后表面韧窝的存在.端口表面存在的大量韧窝表明复合材料的断裂为韧性断裂.在外加应力的大小和状态等因素相同的条件下,韧窝的尺寸(包括直径和深度)与第二相有关.微孔的尺寸随着第二相质点密度的增大和间距的减小而减小.由于纳米碳管的尺寸微小,且具有良好的力学性能,在塑性变形过程中与基体铝发生脱离形成微孔,微孔聚集断裂后表现为韧窝.图中的韧窝大多为圆形,直径相近且深浅差别也较小,说明纳米碳管作为第二相在基体中弥散的均匀分布,不仅阻止了位错的滑移与攀移,而且起到了桥连微裂纹的作用,因此复合材料具有较好的韧性.

图9 不同质量分数Cu-CNTs的Cu-CNTs/Al复合材料的断口形貌Fig.9 Fracture appearance of Cu-CNTs/Al composite with different CNTs contents

图10为Cu-CNTs/Al复合材料断口形貌的FESEM图.从图10中可以看出,纳米碳管在拉应力的作用下被拔出或者拔断,残留的纳米碳管露在断面的表面.说明纳米碳管与基体结合较为牢固,在拉伸过程中起到了载荷传递的作用,把载荷从基体传递到了增强体,提高了复合材料的力学性能.

图10 复合材料的高倍断口形貌Fig.10 High-power fracture appearance of composites

2.3 纳米碳管对复合材料电阻率的影响

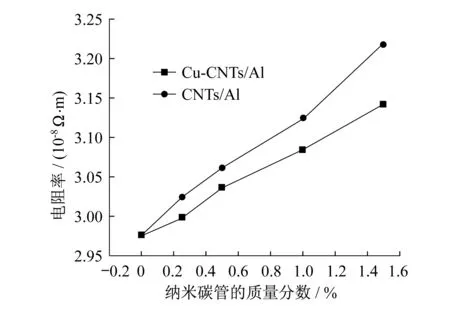

图11是纳米碳管含量对复合材料电阻率的影响曲线.从图11中可以看出,加入纳米碳管后,复合材料的电阻率都随着纳米碳管含量的增加而增加,但增加幅度不大.而加入镀铜纳米碳管的复合材料的电阻率明显比加入未镀铜纳米碳管的复合材料的电阻率增加得要小.当纳米碳管的质量分数达到1.5%时,Cu-CNTs/Al复合材料与CNTs/Al复合材料的电阻率分别为3.219×10-8Ω·m和3.143×10-8Ω·m,与基体相比分别增加了8.17%和5.61%.

图11 CNTs含量对复合材料电阻率的影响Fig.11 Effects of CNTs content on resistivity of the composites

任何一种杂质加入到纯金属中都会增加其电子散射,从而引起金属的电阻率升高.只是不同杂质元素的原子半径、电子结构等物理特性都不同,所以引起金属电阻增加的幅度也不同.纳米碳管加入铝基体后,很多都是杂乱无章分布的,不仅增加了电子的散射而且割裂了基体,而原本依靠集体导电的路径也随之被割裂,所以导电性降低较明显.而加入表面镀铜的纳米碳管使得增强体与基体之间具有良好的界面结合,更多的接通了电子流通的路径,所以导电性较好.

3 结 论

(1) 纳米碳管的加入能够细化复合材料的组织.Cu-CNTs作为增强体可以增加与基体铝的润湿性,还可以有效地抑制纳米碳管与基体铝的界面反应,避免了脆性碳化物的生成.

(2) 复合材料的硬度和抗拉强度随纳米碳管加入量的增加先增加后减小,在添加质量分数为1.0%时达到最大值,与基体相比分别增加了34.8%和34.4%.

(3) 纳米碳管加入后对基体的导电性影响不大.

[1]Iijima S.Helical microtubules of graphitic carbon[J].Nature,1991,354(6348):56-58.

[2]辛玲,张锐,石广新,等.碳纳米管的性能及应用[J].中国陶瓷工业,2005,12(3):38-40.

[3]Kashyap K T,Praveennath G,Koppad K B,etal.Elastic modulus of multiwalled carbon nanotubes reinforced aluminium matrix nanocomposite-A theoretical approach[J].ComputationalMaterialsScience,2011,50:2493-2495.

[4]Srinivasa R,Bakshi,Virendra Singh,etal.Aluminum composite reinforced with multiwalled carbon nanotubes from plasma spraying of spray dried powders[J].Surface&CoatingsTechnology,2009,203:1544-1554.

[5]Shi X L,Yang H,Shao G Q,etal.Fabrication and properties of W-Cu alloy reinforced by multi-walled carbon nanotubes[J].MaterialsScienceandEngineeringA,2007,457:18-23.

[6]蒋卫国,魏寿祥,曹建明,等.碳纳米管的性能及应用[J].化工新型材料,2007,35(7):27-28.

[7]陈卫祥,陈文录,徐铸德,等.碳纳米管的特性及其高性能的复合材料[J].复合材料学报,2001,18(4):1-5.

[8]吴惠箐.金属基碳纳米管复合材料的制备、表征及应用[D].上海:上海交通大学,2007.

[9]Wakaya F,Takaoka J,Fukuzumi K,etal.Fabrication of a carbon nanotube device using a patterned electrode and a local electric field[J].SuperlatticesandMicrostructures,2003,34:401.

[10]Wei B Q,Vajati R,Ajayna P M.Reliability and current carrying capacity of carbon nanotubes[J].AppliedPhysicsLetters,2001,79(8):1172-1174.

[11]Wang L,Heekyu C,Myoung J M,etal.Mechanical alloying of multi-walled carbon nanotubes and aluminium powders for the preparation of carbon/metal composites[J].Carbon,2009,47:3427-3433.

StudyonMicrostructureandPropertiesofAluminumMatrixCompositesReinforcedbyCarbonNanotubes

WUZhen-jiang,HUANGXin-min,YUGuo-liang,DAIRong-rong,WENGLan

(SchoolofMeterialsScienceandEngineering,HefeiUniversityofTechnology,Hefei230009,China)

Aluminum matrix composites reinforced by carbon nanotubes were prepared by stir casting.The microstructure,hardness,tensile strength and resistivity of aluminum matrix composites were studied.The results show that carbon nanotubes could refine the grain of composites and carbon nanotubes with copper plating could avoid interface reaction between the reinforcement and the aluminum matrix,which would generate matrix brittle carbides.With the increase of carbon nanotubes,the strength and hardness of composites increased first and then decreased.When the content of CNTs was 1.0%,the tensile strength and hardness of aluminum matrix composites reinforced by carbon nanotubes reached the maximum value,with an increase of 34.8% and 34.4% respectively.In addition,electric resistance test shows that carbon nanotubes had little effect on the conductivity of the aluminum matrix.

carbon nanotubes; aluminum matrix composites; microstructure; property

1005-2046(2014)03-0093-07

10.13258/j.cnki.snm.2014.03.001

2014-04-14

吴振江(1989-),男,硕士研究生,主要从事高性能金属材料组织与性能方面的研究. E-mail:wuzhenjiangmydream@163.com

黄新民(1955-),男,教授,主要从事复合材料、材料设计与强化、材料组织结构分析和铝合金等方面的研究.E-mail:xmhuang808@163.com

TB331

A