钢铁基体无氰镀铜工艺现状研究

张志梁,储荣邦

(1.淄博安良新材料科技有限公司,山东 淄博 255100;2.南京724所,江苏 南京 210000)

0 前 言

铜是一种带淡玫瑰色的金属,密度8.93 g/cm2,溶点为1083 ℃,相对原子量63.54,铜的电化学当量一价铜为2.372 g/(A·h),二价铜为1.186 g/(A·h)。铜可塑性好,易于加工。铜镀层应用广泛,可用于其他镀层的打底镀层,以提高基体金属与镀层的结合力。也可用于中间镀层来提高镀层防腐蚀性能。利用铜的导热性好的特点可以在钢管上镀铜替代纯铜管用于冰箱散热器,在钢带上连续镀铜后用于制造电热管。在电子行业,利用电的集肤效应,当交流电通过导体时电流集中在表面的特点,在铁丝上镀厚铜替代纯铜线用作电子元件引线、通信导线等,可节约铜材。

为获得良好的镀层结合力,目前国内外钢铁基材上直接镀铜广泛采用的是剧毒氰化镀铜工艺。氰化物在金属电沉积过程中,是目前最好的络合剂。氰化镀铜工艺镀层结合力好,镀液均镀能力、分散能力较好。但剧毒氰化物存在环保、安全问题,在生产、储运,使用各个环节中稍有不慎,后果不堪设想。会严重污染环境和危及人身健康,给社会带来巨大的安全隐患。淘汰剧毒氰化物电镀,不仅是业界企望,更是政府责任。

我国电镀工作者,经过几十年的努力,先后研究出多种无氰镀铜工艺,比如焦磷酸盐镀铜、HEDP镀铜、柠檬酸盐酒石酸盐镀铜和直接强酸性镀铜等工艺。下面逐一介绍以上几种工艺的优缺点。

1 焦磷酸盐镀铜

焦磷酸盐镀铜[1],其溶液稳定,易于控制,分散能力和覆盖能力好,电流效率高,采用的工艺范围较宽,无剧毒气体逸出不需要通风设备。其缺点是镀液浓度较高,配制成本高。镀液无活化能力,对前处理条件要求苛刻。钢铁基体不能直镀铜,由于焦磷酸根对铜离子的络合能力不强,很难得到结合力好的镀层,需要先进行打底预镀。使用中随着正磷酸盐的不断积累,电流效率下降,沉积速度变慢,而且废水处理成本也较高。

典型配方:焦磷酸铜60~70 g/L,焦磷酸钾280~300 g/L,柠檬酸铵20~25 g/L,氨水2~3 g/L,pH值8.2~8.8,温度30~50 ℃,阴极电流密度0.5~1.5 A/dm ,搅拌方式为阴极移动,阳极为电解铜板。

2 HEDP镀铜

HEDP镀铜[2],是羟基亚乙基二磷酸的简称,HEDP是镀液中二价铜的主络合剂。与铜离子形成的络合镀铜液稳定性好,分散能力好。加入辅助络合剂可降低临界起始电流密度,使钢铁基体表面充分活化,可获得具有良好结合力的镀铜层。缺点是HEDP可与水中金属离子形成六元环螯合物,废水处理困难。

典型配方:Cu2+8~12 g/L,HEDP 80~130 g/L,HEDP/Cu2+(质量比3~4:1)碳酸钾40~60 g/L,pH值9~10,温度30~50 ℃,阴极电流密度1~3 A/dm2,搅拌方式为阴极移动,阳极为电解铜板。

3 柠檬酸盐酒石酸盐镀铜

柠檬酸盐酒石酸盐镀铜[3],其镀液具有较好的分散能力和覆盖能力,电流效率高,沉积速度快,镀层结晶细致,废水处理费用低。缺点是镀液对钢铁基体无活化能力,前处理条件要求比较苛刻,镀液容易发霉,且抗杂质能力差。

典型配方:Cu2+25~30 g/L,柠檬酸250~280 g/L,酒石酸钾钠30~35 g/L,碳酸氢钠10~15 g/L,二氧化硒0.01~0.02 g/L,pH值8.5~10,温度30~40 ℃,阴极电流密度0.5~2.0 A/dm2,搅拌方式为阴极移动,阳极为电解铜板。

4 直接强酸性镀铜[4、5]

酸性镀铜由于电流效率高、沉积速度快,在电镀领域应用极其广泛。从日用五金电镀到电子电镀,从印制电路板电镀到芯片电镀都要用到。但是,由于钢铁的标准电位(-0.44 V)比铜的标准电位(Cu+ 0.34)要负得多,钢铁一进入酸性镀铜液中就会自发发生置换反应。这种置换镀铜由于反应速度快而无序,与基体的结合力不好。

多年以来,在钢铁制品上进行酸性镀铜,需要有预镀工艺才能保证结合力,包括传统的氰化物预镀铜、预镀镍和无氰碱性预镀铜等。这使得酸性镀铜在钢铁产品上的应用增加了流程和成本,又存在使用氰化物或重金属离子的风险,因此,一直有科技人员在努力开发在钢铁上直接酸性镀铜的技术或者简化预处理的技术。例如,预浸丙烯基硫脲、采用置换镀铜打底。这些努力在不同程度上改进了酸性镀铜在钢铁基体上结合力的问题,但是仍存在工艺稳定性差等问题,对结合力要求较高的产品,仍然普遍采用氰化预镀铜或预镀镍的工艺。特别是对于镀层厚度要求高或镀后有受力装配方面的钢铁制品,需要大电流高浓度工作液的钢带、钢丝、钢管等连续电镀铜产品等,传统上都需要有严格的前处理和预镀工艺,成为制约这些产业的技术瓶颈。

张志梁团队经过18年的努力攻关和探索,从多次配方的筛选到对中间体和不同的添加剂进行的无数次实验,再经过大生产实践的反复考验并不断改进和完善,研发出一种置换与电镀通用的强酸性直接镀铜工艺,经在多家企业应用,采用这种能够在钢铁基体上直接强酸性镀铜工艺,完全能够满足其产品的设计要求,成功取得了在钢铁基材上直接酸性镀铜的技术突破。

采用该技术可直接降低电镀成本,特别是废水处理成本。在减少废水排放的同时可大幅度降低能耗。强酸体系镀液的槽压低,镀液无需加温,电流效率高、阴极允许极限电流密度大,从而提高了电镀过程的效率,并且保证了产品的品质。

4.1 钢铁直接强酸性镀铜配方及其操作条件

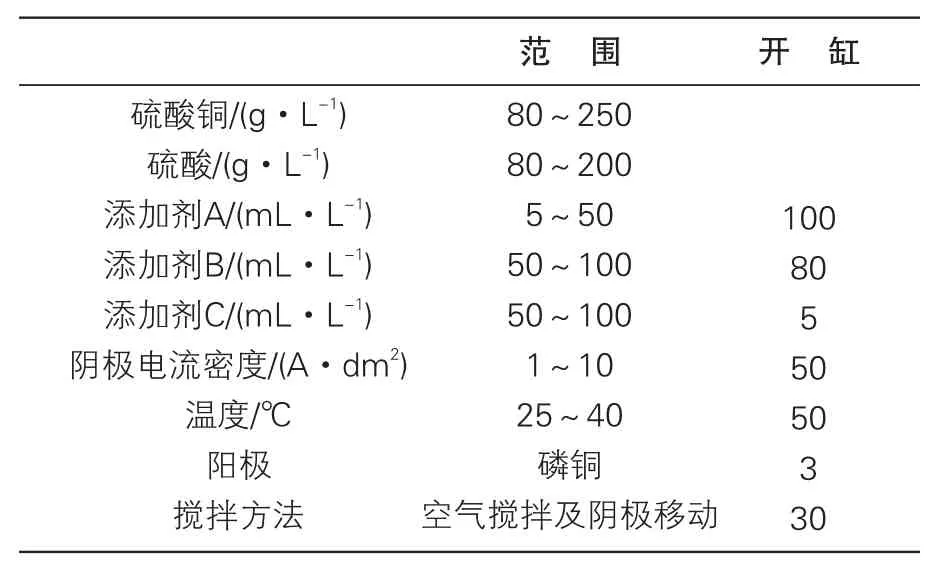

在钢铁基材进行直接强酸性镀铜,是在传统典型酸性镀铜工作液中加进新开发的添加剂。分别为添加剂A、添加剂B和添加剂C。其中A是无染料型光泽剂,B和C是直接镀铜功能的表面活性剂和辅助剂。简称ZL001镀铜。具体配方及其操作条件见表1。

表1 钢铁直接强酸性镀铜配方及其操作条件

不同的产品镀铜工艺各组分最佳含量不同,建议开缸时按最低含量配槽,然后根据工件要求再作调整。

4.2 工艺流程

化学除油→水洗→酸洗→水洗→电解除油→水洗→活化1→水洗→ZL001强酸性直接镀铜→水洗→除膜→水洗→活化2→镀亮铜或镀其他镀种。

4.3 工艺特性

(1)适合钢铁基体直接酸性镀铜(直上酸铜,不需预镀暗镍、碱性无氰镀铜或氰化镀铜作底层),也不需要带电入槽镀铜。

(2)不含强络合剂,废水处理简单,对环境友好。

(3)镀液容易控制,维护简单,使用寿命长。

(4)镀铜速度快(1 μm/min以上),电流效率高,深镀能力好,特别适合卷对卷连续高速镀铜。

4.4 镀层工艺性能[6、7]

(1) 镀层外观

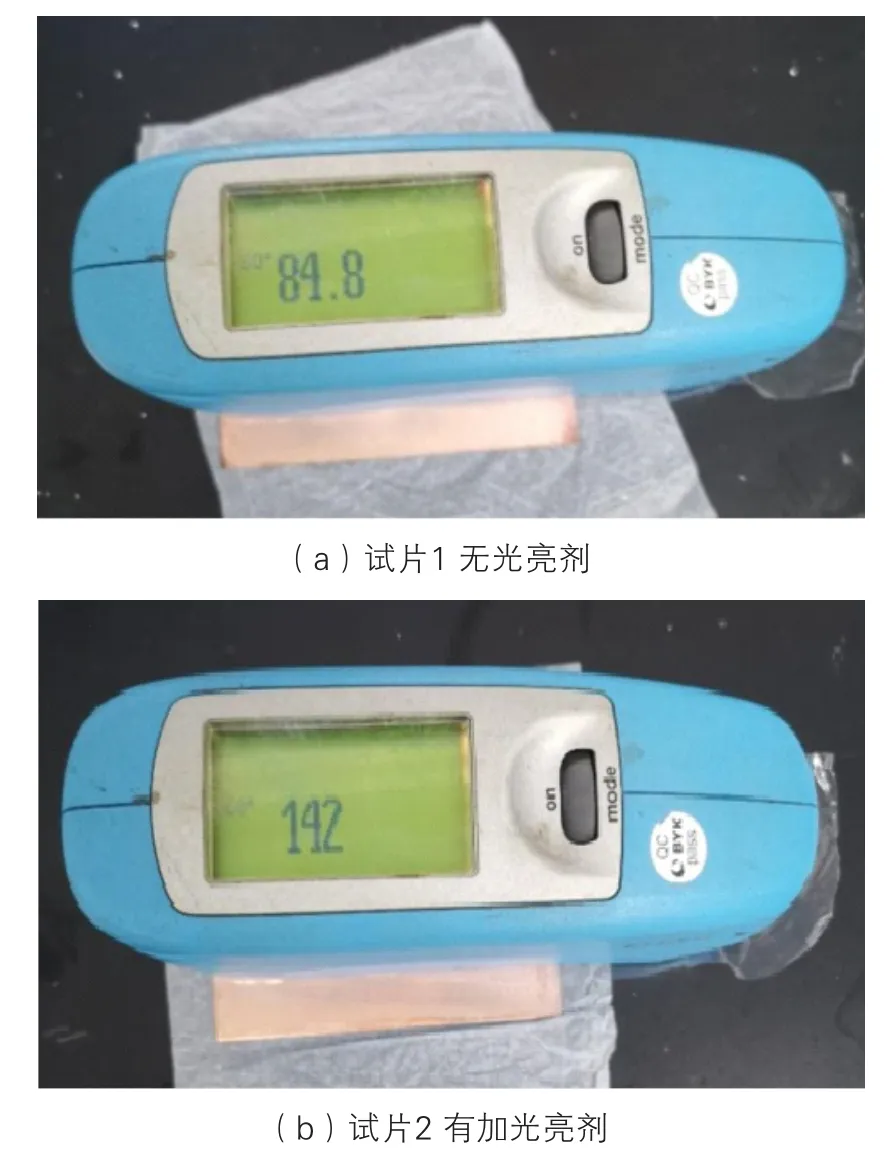

取酸性直上铜基础镀液2份(硫酸铜 100 g/L,硫酸 70 g/L),分别加入直上铜添加剂,其中试液1不加A剂,只加入添加剂B 100 ml/L和C 50 ml/L,试液2加在试液1的基础上再加入A(光亮剂)25ml/L。镀液温度30℃,霍尔槽电流1.5 A,电压2.6 V,电镀时间5 min。用德国BYK公司微型光泽仪测量镀层外观的光泽值(GU)。采用60度角度(光泽值范围0~1000),测得无光试片1的GU值为84.8;有光试片2的GU值为142(见图1)。

图1 钢铁直接酸性镀铜外观测试

光泽度检测(GU值)结果显示,无光剂直上铜的镀层为低光泽,但镀层结晶细致,可以满足钢铁上直接镀的外观要求,加入适量光亮剂后,可以获得有光泽的镀层,试片2的GU值比试片1提高了57个单位。随着A剂添加量增加,光泽值呈线性增加,但是镀层的脆性也会明显增加。因此,对于以实现无预镀钢铁基材上直接镀铜的工艺,建议尽量少用或不用光亮剂。

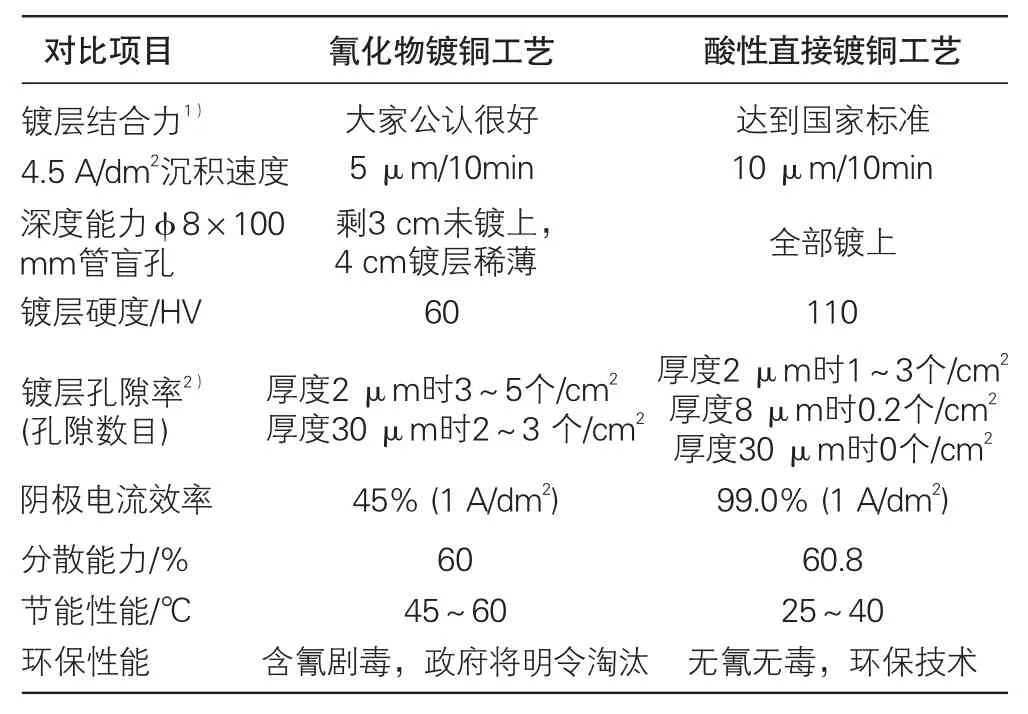

(2)酸性直接镀铜工艺与剧毒氰化物镀铜工艺性能对比(见表2)。

表2 两种镀铜工艺的性能对比

附注1:孔隙率试验,厚度8 μm蓝点0.2个/cm2(武汉材料保护研究所检测),厚度30 μm,未发现蓝点,说明镀层结晶相当细致,防腐蚀能力优于剧毒氰化物镀铜工艺。

附注2:结合力按GB/T 5270-2005国家标准检测:钢铁试片电流2 A/dm2电镀铜30分钟。

(3)弯曲试验:钢铁试片反复弯曲至断裂,镀铜层未有鼓泡、起皮,断口处铜层未有剥离脱落。

(4)划格试验:用硬质钢划刀划边长为1 mm方格,划至试片基体,镀铜层未有脱落。

4.5 钢铁件在强酸性直接镀铜的机理

在钢铁基材上进行强酸性直接镀铜工艺的最大特点是镀液同时具有化学镀铜和电镀铜的功能,在钢铁基体与铜离子不可避免要发生置换反应的前提下,利用表面活性剂和复配酸构成的电子隧道,使置换反应交换的电子优先于电源供给的电子跃迁进入铜离子空轨,形成最初的晶核,有利于其后续二价铜离子电沉积,成为铜晶体。既保证了铜镀层与钢铁基体的结合力,又细化了镀层结晶,进而显著提升了酸性镀铜的品质。

众所周知,钢铁基体进入一般酸性镀铜镀液瞬间形成的新生态铜层属于置换铜层,但这层置换铜层为新生态单质铜层的籽晶都是在基材有缺陷或底应力区随机生成,结合力不是很好。而采用该工艺用于化学置换镀铜,却具有非常好的在结合力。经试验在不通电的情况下,钢铁试片置换镀铜2分钟后再加厚光亮镀铜30分钟,经弯曲试验、划格试验镀铜层不起皮不鼓泡,说明该工艺产生的新生态铜晶核分布优于自然置换镀层,因而镀层具有很好的结合力;大生产中置换的新生态镀铜与电镀铜同时进行,获得的镀层结合力也将更加牢固。钢管、钢丝、钢带行业的连续镀铜以及印刷版辊镀铜、五金件铜镍铬装饰电镀已验证了镀层的结合力与镀液的稳定性,用户的工业化应用是对该工艺技术最好的证明。

在电镀过程中部分亚铁离子会进入镀液,但亚铁离子累积不会太快。这是因为钢铁基体进入镀液瞬时置换的新生态镀铜与电镀沉积铜是同时进行的,当表面快速沉积了铜层后,会自然隔绝酸性镀液与钢铁基体直接的接触,置换反应也就停止了。试验表明,在镀铜液中即使加入高达100 g/L硫酸亚铁,钢铁试片也可以具有牢固的结合力和允许较大的阴极电流密度,铜层结晶也更加致密,表明镀液对亚铁离子具有较高的容忍度。

5 结论

目前国内外已开发出的无氰碱性镀铜工艺普遍存在在钢铁基体上直接镀铜结合力差的问题。需要采用预镀或预浸措施来提高结合力,否则,严重时镀铜层会出现起皮、鼓泡、脱落等问题。同时也存在阴极允许电流密度低,电流开不大,电流效率低,镀铜速度慢,镀液稳定性差等难题,难于满足大生产要求。现在无氰碱性镀铜工艺中也有通过加入复配吸附剂[8]提高镀层结合力的方法。复配吸附剂与络合剂的络合作用协同增效,改变双电层中铜离子浓度,有效降低铜离子电位,使铜离子放电更加困难。钢铁上强酸性直接镀铜工艺的开发,为在钢铁基体上无预镀而在酸性镀铜液中直接镀铜提供了一个可选择的工艺。采用这一新工艺,可以不用氰化物或镀镍这类有污染的预镀工艺,经过除油和酸洗后就可以在酸性条件下直接镀铜,可以满足大多数钢铁制品酸性直接镀铜的要求。这对于减少用水量和减少环境污染,都有着重要意义。