45钢/锡基合金摩擦磨损后表层组织及纳米硬度的表征

王 馨, 李荣斌, 孙 会

(上海电机学院 机械学院, 上海 200245)

45钢/锡基合金摩擦磨损后表层组织及纳米硬度的表征

王 馨, 李荣斌, 孙 会

(上海电机学院 机械学院, 上海 200245)

采用销盘式摩擦试验机,对45钢/锡基合金摩擦副进行干摩擦试验。经扫描电镜(SEM)对摩擦磨损试验后45钢盘试样、锡基合金销试样的磨损表面及截面形貌进行观察,用原子力显微镜(AFM)对摩擦磨损试验后45钢盘试样截面距磨损表面10μm处纳米晶颗粒进行观察,通过纳米压痕技术对45钢磨损表面纳米硬度和Young’s模量进行测量。结果显示,磨损表层组织明显细化,晶粒尺寸接近纳米级;45钢磨损表面的纳米硬度和弹性模量分别为8.53GPa和164.12GPa,是基体硬度和弹性模量的687%和261%,且随摩擦影响层深度增加而降低。

干滑动摩擦; 摩擦影响层; 纳米硬度; 细晶

近年来,随着纳米技术的不断深入,纳米尺度下的材料性能引起了人们的极大关注。与传统硬度测量技术相比,纳米压入技术更适合于超浅深度的压入实验,因而在薄膜材料及纳米材料的力学性质表征中应用广泛[1-3]。

自Rigney[4-5]等开展滑动摩擦影响层研究以来,发现摩擦过程中的摩擦热和剪切应力的耦合作用使得试样表层发生了严重变形,形成了摩擦影响层。大量研究表明[6-10],钢铁材料经摩擦磨损试验处理后,其表层均产生严重的塑性变形,导致形成亚晶或纳米晶,无论是延性材料,还是钢铁材料,摩擦影响层均产生了严重的塑性变形。依据摩擦剪切力诱发的材料流线估算的应变值高达10~100,延性材料的表层硬度甚至达到1000HV[11]。同时,在温度梯度和应变梯度的影响下,其显微硬度也会发生变化,并影响其磨损行为[12]。此外,材料的初始硬度对其摩擦后的截面纳米硬度也会产生较大的影响[13]。然而,国内外研究仍缺乏对摩擦诱发的摩擦磨损后表层组织及纳米硬度表征的系统研究。

本文针对在销-盘摩擦试验机上45钢/锡基合金摩擦副摩擦试验后,45钢的磨损表面及次表面的组织性能测试,以分析干摩擦对摩擦影响层组织性能演化的影响。

1 试验部分

1.1试验材料和试样尺寸

选用铸态锡基合金ZCHSnSb11-6(10.0%~12.0%Sb,5.5%~6.5%Cu,其余为Sn)为销试样材料,线切割加工成φ6mm×20mm的圆柱;45钢(0.42%~0.50%C,0.17%~0.37%Si,0.50%~0.80%Mn,≤0.25%Cr)为盘试样材料,尺寸为中心孔φ8mm,φ70mm×5mm的圆盘。

1.2实验和测试方法

摩擦磨损试验在德产SST-ST销盘摩擦试验机上进行。试验参数如下: 摩擦旋转半径为24mm,滑动速度为400r/min,载荷为50N,滑动时间为100min。

采用高分辨扫描电子显微镜(Scanning Electron Microscope, SEM)(JSM-6700F Cold FE)对磨损表面形貌进行观察与分析。采用原位纳米力学测试系统(TriboIndenter)测试了45钢试样的磨损表面、沿滑动方向横截面的纳米硬度和弹性模量,该系统为低载荷原位纳米力学测试系统,系统标准配置的技术指标如下: 压入的最大载荷为 10mN,载荷分辨力小于 1nN,载荷噪声水平为 100nN,压入深度为 2.0μm,位移分辨力为 0.04nm,位移噪声水平为0.2nm,热漂移小于0.05nm/s。

压痕采用曲率半径为100nm的Berkovich压针,压痕载荷的施加分为3个阶段,第1阶段是在5s内加载到恒定值;第2阶段是保持载荷 5s,第3阶段是在 5s内卸载。其中,控制模式为载荷模量控制,该控制方式可以精确控制施加的载荷。在压痕测试中,所采用的载荷为50~2000μN,通过压痕深度计算出材料的纳米硬度。取5个压入点的平均值作为试验结果。

2 试验结果及讨论

2.1摩擦影响层的微观结构特征

在摩擦副的干摩擦过程中,摩擦表面产生的摩擦热只能通过摩擦副以热传导或辐射形式耗散。在多数情况下,摩擦表面的摩擦热产生速率大于耗散速率而在接触面造成热积累,导致摩擦面温度升高,使得摩擦试验进行到一定阶段后会在高温和不稳定温度条件下进行。在接触压力作用下,首先会发生伴有强烈位错运动的塑性变形,造成基体缺陷密度增大,因摩擦热的作用发生回复或再结晶,使基体缺陷密度减小。两个过程的同时或交替进行,将最终在摩擦表层形成细晶组织。对于低熔点锡基合金而言,干摩擦的高温导致其熔化和流变,随后激冷而形成细晶组织[14]。

图1所示为干摩擦试验后销试样磨损表面的SEM形貌。可以清楚地看出,磨粒磨损产生的犁沟、少量黏着以及应变疲劳剥落留下的凹坑。

图2所示为盘试样的SEM照片。可以发现,盘试样表面较销试样表面相对平整,无明显犁沟及黏着,但磨痕清晰,且沿着滑动方向呈现出像“鱼鳞”一样的高低不平的凸起,且随着载荷增加,磨痕变深。分析认为,在摩擦高温作用下,销试样表面熔化产生的熔融膜以及销试样表面脱落的金属间化合物,在摩擦热和接触压力的作用下极易黏着在盘试样表面,形成保护膜。但摩擦接触面摩擦切应力和摩擦热使得这层膜难以稳定存在,易于氧化和脱落,形成沿滑动方向的凸起。随着载荷增加,摩擦热和摩擦接触面压力增大,在盘试样表面形成的膜也会越厚、越不平整。

图1 销试样摩擦表面形貌Fig.1 The micrograph of pin worn surface

图2 盘试样摩擦表面形貌Fig.2 The micrograph of disc worn surface

图3所示为干摩擦试验后45钢盘试样截面的显微图,在10~20μm厚度范围内,材料的塑性变形特征明显。可以看出,在近磨损表面区域沿滑动方向都发生了明显的塑性变形。摩擦影响层中的片状珠光体向滑动方向弯曲变形,且越接近磨损表面,变形越剧烈。

图3 盘试样的截面形貌Fig.3 The cross-section micrograph of worn disc

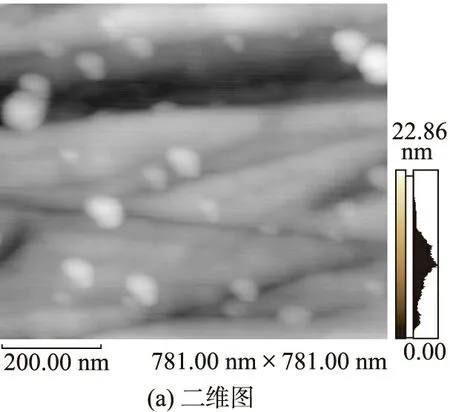

图4所示为45钢盘试样截面距表面约 10μm 处原子力显微镜(Atomic Force Microscope, AFM)图,摩擦表层组织为大量尺寸细小的多晶组织,晶粒尺寸接近纳米级,纳米晶颗粒大小在20~30nm 。塑性流变层的形成与45钢的层错能较高、塑性变形以滑移运动为主有关。应变量随深度增加逐渐减小的变化特点是产生结构梯度变化的主要原因。表面的严重变形层组织结构发生了明显细化,组织形态也与原材料明显不同。对试样组织结构变化的分析可以看出,纳米结构层的结构梯度变化特点与应变量、应变速度密切相关,随着距表面距离的减小,应变量和应变速度逐渐增大,组织结构呈梯度变化,通过位错的运动,逐渐从尺寸由大到小的位错胞发展成了纳米级的晶粒。这种结构的梯度变化特点与文献[15]中经超音速微粒轰击处理的45钢相似,表明位错运动也是导致摩擦磨损试验处理的45钢表面纳米化的主要原因。

图4 盘试样距表面约10μm处AFM图Fig.4 AFM figures from about 10μm disc worn surface

2.2纳米压痕法测试与分析

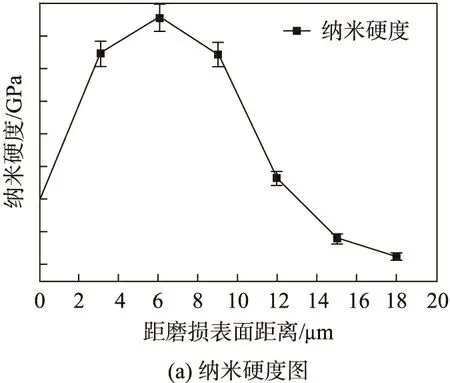

距表面不同深度处的纳米压痕硬度和弹性模量测定结果见图5。结果显示,表面纳米硬度值最大处为8.53GPa,随距表面距离的增加,硬度呈下降趋势,在距离表面大约15μm处硬度趋于平缓接近于基体硬度1.24GPa。同时,试样表层弹性模量E=164.12GPa,随距表面距离的增加,E呈下降趋势,在距表面大约15μm 处E趋于平缓接近于基体E=62.92GPa。E随距表面距离的变化呈现与纳米硬度相似的规律。这是由于45钢经摩擦磨损实验后,距表面15μm左右范围内发生了剧烈塑性变形,晶粒细化,从而使该范围内的纳米硬度增加并趋于平缓变化,随后逐渐递减到基体硬度[16]。

图5 纳米硬度和弹性模量随距表面距离的变化曲线Fig.5 Nano hardness and elastic modulus curves with distance from worn surface

由此可知,试样经摩擦磨损试验处理后,距45钢试样表面一定深度内硬度的变化明显地反映出组织的变形程度和晶粒细化程度,这与上述的金相观察和扫描电镜观察一致。

3 结 语

(1) 与Sn基合金配副在干滑动摩擦试验后的45钢表面形成具有纳米结构的表层,其晶粒呈等轴状的纳米晶,纳米结构表层的厚度约15μm,位错运动是导致晶粒细化的主要原因。

(2) 纳米层的纳米硬度和弹性模量分别为8.53GPa和164.12GPa,是基体硬度和弹性模量的6.87倍和2.61倍,随距表面距离的增加而降低,并趋于平稳。

(3) 与Sn基合金配副的45钢磨损表层产生严重塑性变形。

[1] 谢存毅.纳米压痕技术在材料科学中的应用[J].物理,2001,30(7): 432-435.

[2] 宋洪伟,史弼,王秀芳,等.一种低碳低合金钢的纳米压痕表征[J].金属学报,2005,41(3): 287-290.

[3] Kusano Y,Hutchings I M.Analysis of nano-indentation measurements on carbon nitride films[J].Surface and Coatings Technology,2003(169): 739-742.

[4] Rigney D A,Divakar R,Kuo S M.Deformation substructures associated with very large plastic strains[J].Scripta Metallurgica Et Materialia,1992,27(8): 975-980.

[5] Rigney D A.Transfer,mixing and associated chemical and mechanical processes during the sliding of ductile materials[J].Wear,2000,245(1): 1-9.

[6] Lee Y H,Kim I S.The effect of subsurface deformation on the wear behavior of steam generator tube materials[J].Wear,2002,253(3): 438-447.

[7] Sun H Q,Shi Y N,Zhang M X,et al.Plastic strain-induced grain refinement in the nanometer scale in a Mg alloy[J].Acta Materialia,2007,55(3): 975-982.

[8] Tao N,Zhang H,Lu J,et al.Development of nanostructures in metallic materials with low stacking fault energies during surface mechanical attrition treatment (SMAT)(Overview)[J].Materials Transactions,2003,44(10): 1919-1925.

[9] Wu X,Tao N,Hong Y,et al.Strain-induced grain refinement of cobalt during surface mechanical attrition treatment[J].Acta Materialia,2005,53(3): 681-691.

[10] Zhang Y S,Han Z,Wang K,et al.Friction and wear behaviors of nanocrystalline surface layer of pure copper[J].Wear,2006,260(9): 942-948.

[11] Rice S L,Nowotny H,Wayne S F.A survey of the development of subsurface zones in the wear of materials[J].Key Engineering Materials,1991,33: 77-100.

[12] Li Y S,Tao N R,Lu K.Microstructural evolution and nanostructure formation in copper during dynamic plastic deformation at cryogenic temperatures[J].Acta Materialia,2008,56(2): 230-241.

[14] Wang X,Mao D,Wei X,et al.Sliding friction induced atom diffusion in the deformation layer of 0.45% C steel rubbed against Tin alloy[J].Tribology International,2013 (64): 128-134.

[15] Liu W B,Zhang C,Xia Z X,et al.Strain-induced refinement and thermal stability of a nanocrystalline steel produced by surface mechanical attrition treatment[J].Materials Science and Engineering: A,2013,568: 176-183.

[16] Ivanisenko Y,Lojkowski W,Valiev R Z,et al.The mechanism of formation of nanostructure and dissolution of cementite in a pearlitic steel during high pressure torsion[J].Acta Materialia,2003,51(18): 5555-5570.

Characterization of Microstructure and Nanohardness of Surface Layerfor 45 Steel Against Tin Alloy after Dry Sliding Friction

WANGXin,LIRongbin,SUNHui

(School of Mechanical Engineering, Shanghai Dianji University, Shanghai 200245, China)

Dry sliding friction tests of 45 steel against tin alloy have been done using a Pin-Disc friction tester. The wear surface and cross section along sliding direction of 45 steel and tin alloy were observed using SEM. The nanocrystalline about 10μm from the cross section along sliding direction of 45 steel were observed using AFM. The nanohardness and Young’s modulus of wear surface for 45 steel were measured using a nano-indentation technique. In the test, a large number of ultrafine grains were discovered in the wear surface layer, with a dimension close to the range of nanometers. Nanohardness and the Young’s modulus of wear surface for 45 steel are 8.53GPa and 164.12GPa, 6.87 times and 2.61 times larger than those of matrix, which are reduced with the depth of friction-induced deformation layer increases.

dry sliding friction; friction-induced deformation layer; nanohardness; ultrafine grain

2013 - 10 - 23

上海市教育委员会上海高校知识服务平台建设项目资助(ZF1225)

王 馨(1985-),女,讲师,博士,主要研究方向为材料表面处理及摩擦磨损性能,E-mail: wangxin2020@126.com

2095 - 0020(2014)01 -0001 - 04

TH 117.1

A