焊接件旋转弯曲疲劳极限性能研究

董 俊

(哈尔滨东安发动机(集团)有限公司, 哈尔滨 150066)

工程上有许多机件在服役过程中,既使交变应力低于材料的屈服强度,经过较长时间工作也会发生断裂,所以研究材料在交变载荷作用下,金属所承受的交变应力与寿命之间的关系来预测机件的疲劳寿命是十分重要的。本文为确定焊接件的旋转弯曲疲劳极限,采用光滑圆柱试样,在室温环境下,分别对8根试样进行了3个应力级别的试验研究,并对试验数据进行了分析。

1 试验原理及试样

1.1 试验原理

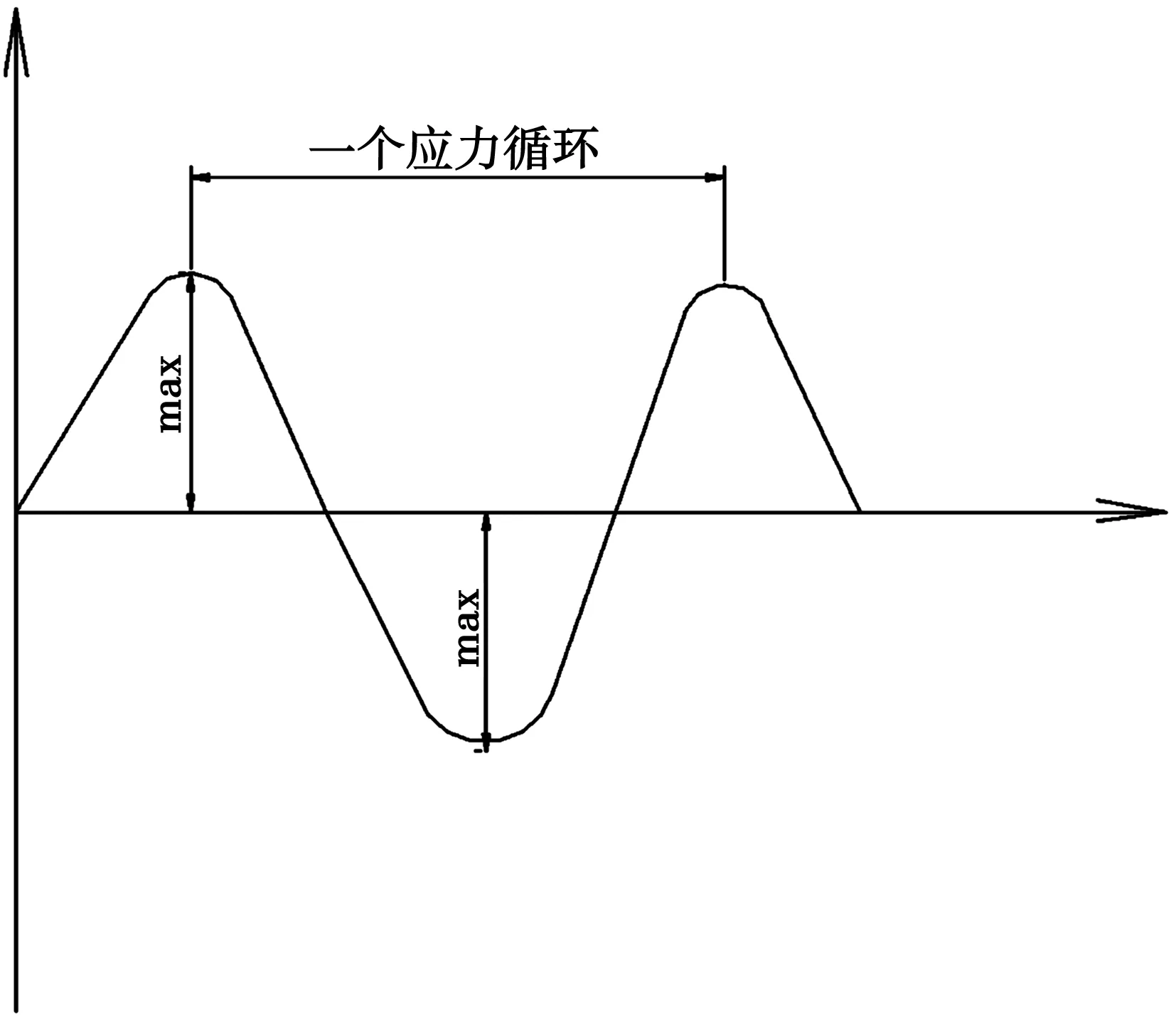

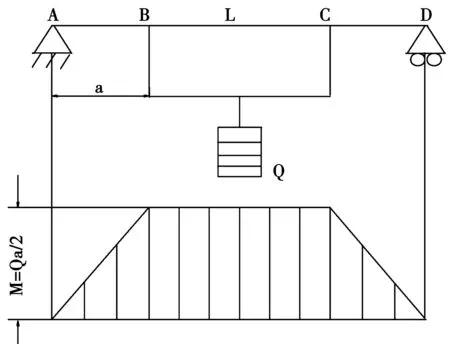

试验时,试样被夹紧,并随主轴一起旋转,负荷通过卡箍、拉杆等机件作用在试样的两端,因为负荷方向不变,试样在旋转状态下受弯曲应力,每一点的应力都是随试样旋转而做相同速度的反复变化。在试样的工作面的全长受到均匀分布的纯弯曲力矩的作用,循环应力和纯弯曲力矩如图1、图2。

图1 循环应力

图2中ABCD为试样支撑点到力作用点的距离a即为力臂。BC表示试样工作长度L,试样在CD长度内受等弯矩的作用,作用在试样上的力为Q。由纯弯曲应力计算公式:σ=M/W,其中M=Qa/2;W=πd3/32所以σ=16Qa/πd3

式中:M—试样危险截面弯曲力矩,kgf·mm;W—圆柱形试样的抗弯截面系数,mm3;d—试样危险截面的直径,mm;Q—施加在试样上的总负荷,kgf。

1.2 试样

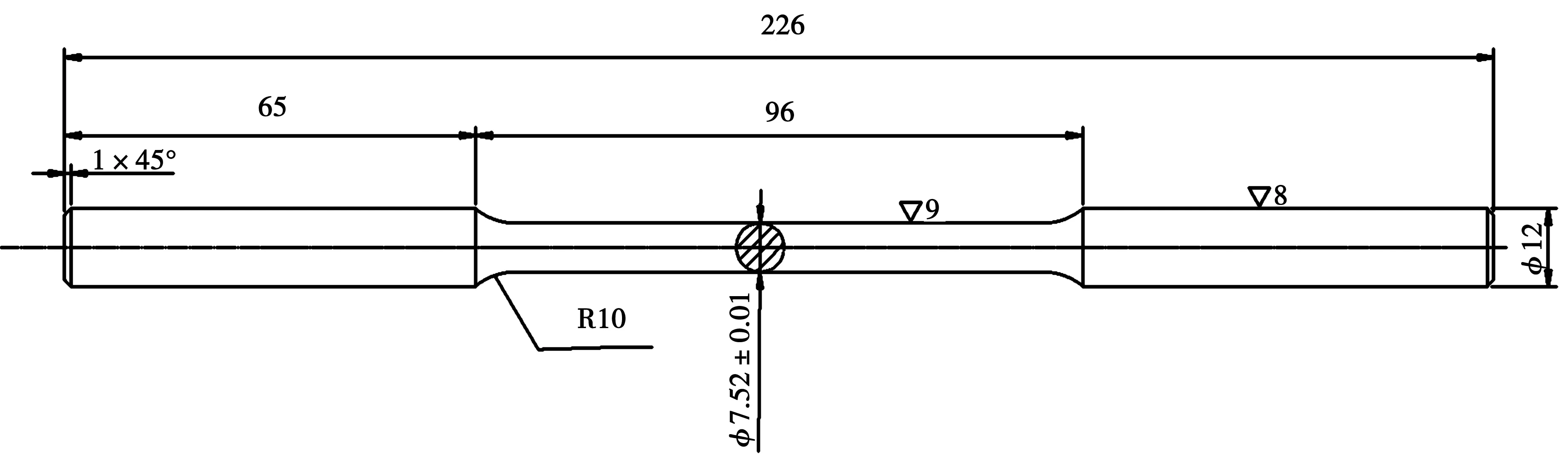

试样类型为光滑圆形长试样,制备试样时不应因加工而改变试样的疲劳性能。因为在交变载荷作用下,金属的不均匀滑移主要集中在金属表面,疲劳裂纹也常常产生在表面,所以试样的表面状态对疲劳极限影响很大,表面的划痕、磨裂等微小而锋利的缺口一样引起应力集中,使疲劳极限降低。表面光洁程度越高,材料的疲劳极限越高,材料的疲劳极限越高,表面光洁程度对疲劳极限影响越显著。因此在制备试样时应严格按车削粗加工、车削精加工、磨削精加工及表面抛光等工艺加工试样。旋转弯曲疲劳试样如图3。

图2 和纯弯曲力矩

1.3 升降法试验[1]

由于疲劳数据在低应力水平存在较大的分散性,用常规的成组试验法很难测出疲劳极限,所以采用升降法试验来进行试验。

图3 旋转变曲疲劳光滑园柱试样

测定焊接件在长寿命区指定寿命(N0=107)下的疲劳极限。本次试验有效试样数量为8根;光滑试样的应力级差选择在预计疲劳极限的5%以内,选为5MPa;升降的应力水平为3级。

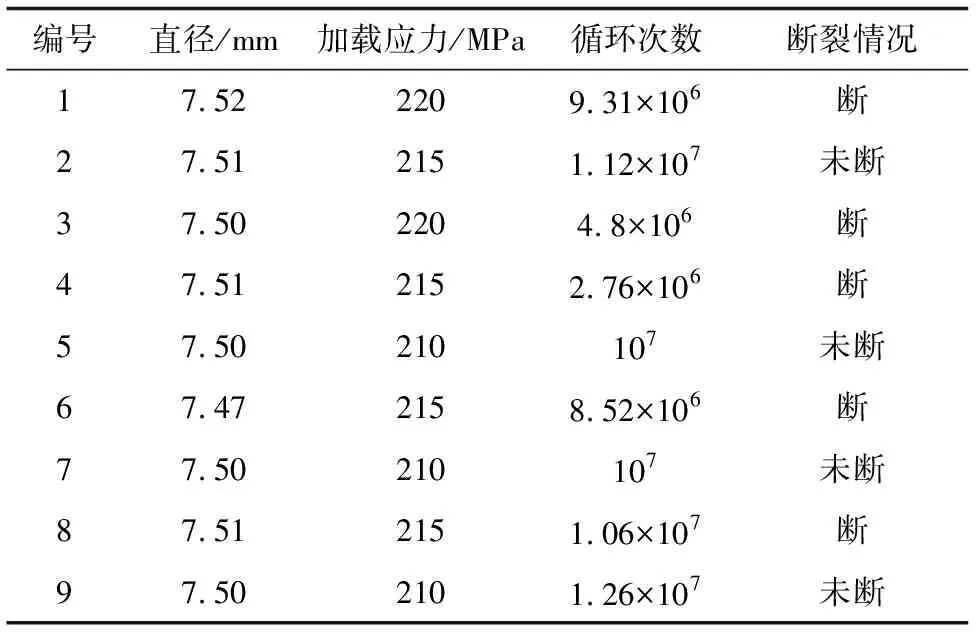

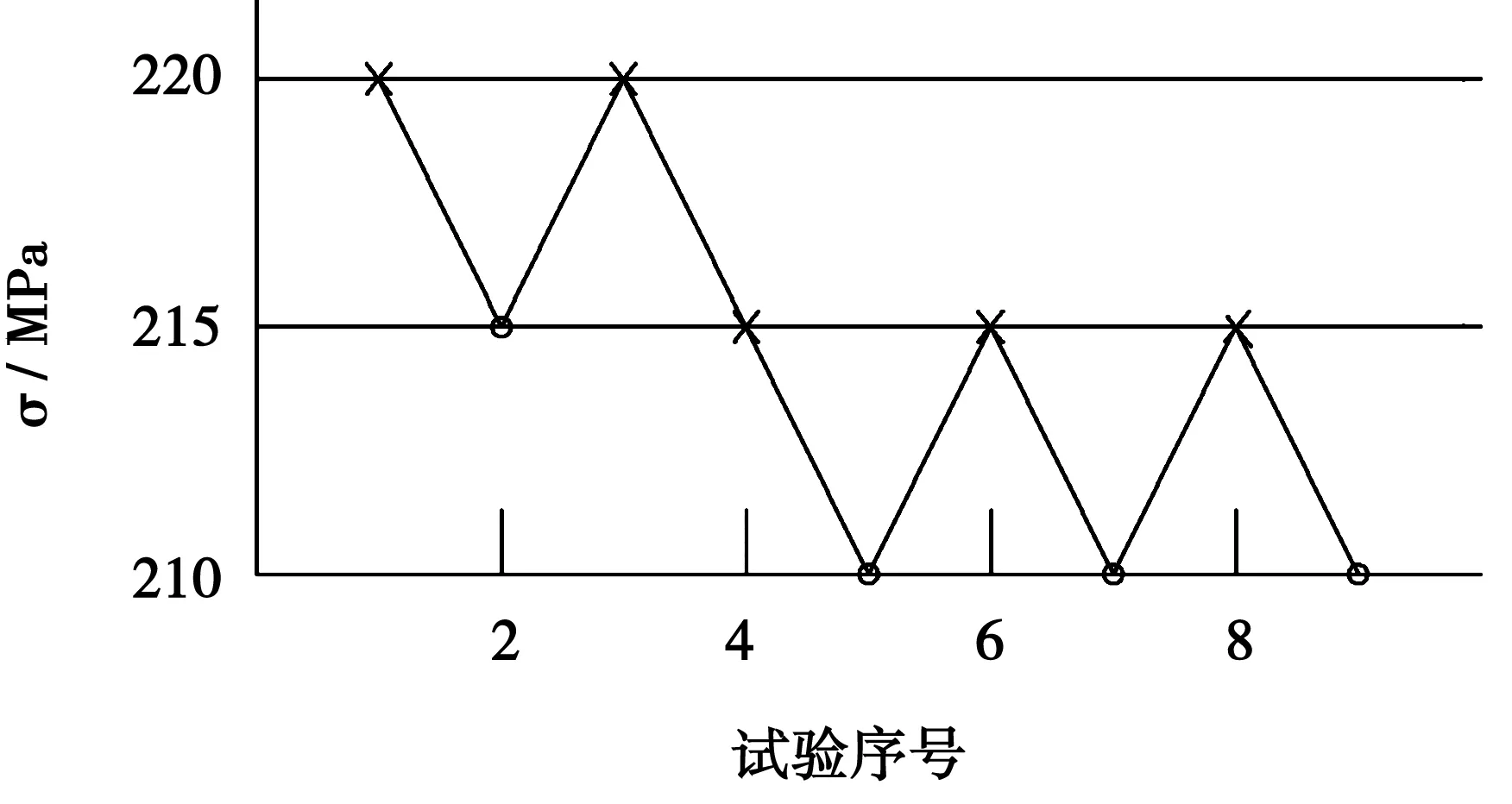

本次试验首先选用220MPa作为预计加载应力,随后试样的加载应力取决于前一根试样的试验结果。如果试样在到达指定疲劳寿命之前发生断裂则称作“破坏”(用×标记试验点),如到达指定疲劳寿命未发生断裂则称作“越出”(用○标记试验点)。根据上一根试样的试验结果(越出或破坏)决定下一根试样的试验应力水平(降低或升高),若上一根试样在达到规定的循环次数以前破坏,则下一根试样的试验应力降低一个级差;反之,上一根试样越出则下一根试样的试验应力增加一个级差,直到完成全部试验。表1为试验数据,图4为各试样在循环应力作用下的升降图。

根据升降图,最后一个有效数据点的为越出○时,它的下一个数据恰好回到第一个有效数据

表1 疲劳试验数据

图4 升降图

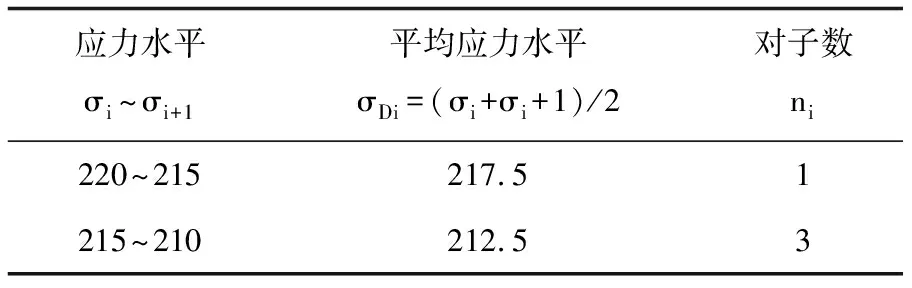

点,此升降图可闭合。将相邻应力级的各数据点配成对子。配对时,从第一次出现相反结果的两个数据点为有效数据点,即图中第二点和第三点。图中有效数据点共8个,恰好配成4对,如表2所示,ni,为第I个和第i+1相邻两极间的对子数。

表2 升降法配对子

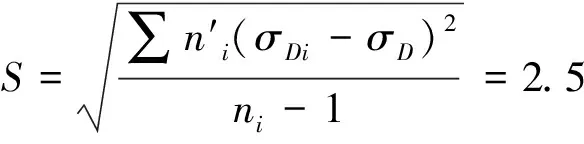

根据统计学观点,疲劳极限定义为:“指定循环基数N0下的疲劳强度估计量”这样,当应力σi遵循正态分布时,取子样平均值作为母体中值估计量,疲劳极限σD应等于以ni,为权的σDi加权平均值。

(1)

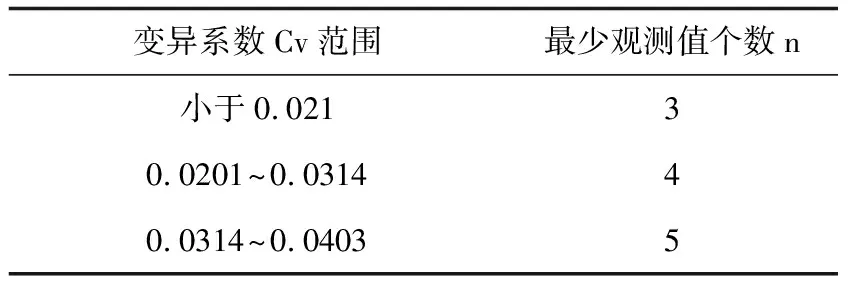

由表3可知:当观测值为3时Cv=0.021就可以满足置信度γ=95%的要求,本次试验值为0.0117,小于0.021,满足要求。

表3 若取置信度γ=95%,相对误差δ=±5%最少观测值个数

2 结语

焊接件的疲劳极限为213.75MPa ,来预测机件的疲劳寿命,作为设计参考数据无论从基础理论还是实际应用都具有重大意义。

[1]金属室温旋转弯曲疲劳试验方法HB5142-1996[S].

[2]苏彬等. 疲劳与断裂2000[M].气象出版社,2000.