夹心式PVDF压力传感器压电特性及标定装置研究

范志强,马宏昊,沈兆武,林谋金,王德宝

(中国科学技术大学 爆炸力学与工业安全实验室,合肥 230027)

聚偏氟乙烯(Polyvinylidene Fluoride,PVDF)压电薄膜具有响应快、测压范围宽、便于加工成形、耐冲击等特点,在由爆炸冲击、振动等引起的应力、应变及声辐射测量领域得以广泛应用[1-3]。国外已实现PVDF应力传感器标准化[4]。国内以PVDF压电薄膜为敏感元件的压力传感器尚无设计制作标准,通常由实验室或研究机构自行设计。夹心式PVDF压力传感器常用制作方法称 “搭接法”,即利用铜箔为电极导线直接搭接在PVDF薄膜两面,用涂胶水的绝缘薄膜封装,见图1。该方法工艺简单、成本低廉,被诸多实验采用。张安跃等[5]通过霍普金森压杆及轻气炮装置对自制PVDF压力计进行系统标定,分析影响其动态压电系数的多种因素。巫绪涛等[6-7]采用SHPB装置对自制夹心式PVDF压力计进行标定,并作为应力直测装置用于混凝土冲击实验。李焰等[8]用轻气炮及激波管对几种国产PVDF压电薄膜冲击加载、卸载响应特点进行研究,并对比国内外PVDF压电膜特性。但夹心式PVDF压力计灵敏度受导线厚度、搭接质量、胶水及封装工艺影响较明显,本文与文献[6]均在标定实验中发现PVDF压力传感器灵敏系数离散性较大。灵敏度不稳定性通常认为由制作、封装工艺及PVDF生产质量产生受力不均所致,而且灵敏度一般随压力的增大逐渐稳定。而低应力情况下传感器灵敏度往往远大于出厂标定灵敏度,因此使用PVDF压力传感器进行压力测试时,需对其灵敏度进行标定及修正。

本文利用分离式霍普金森压杆(SHPB)实验装置对传统夹心式PVDF压力计进行系统标定研究,改进制作工艺以减小其灵敏度系数的离散性。考虑PVDF压力计压力较低时灵敏度离散性大、影响实验测量等因素,使用PVDF压力计进行低应力测量时,需进行逐个标定并修正其灵敏度。据分离式霍普金森压杆装置实验原理,设计制作立式压杆实验装置,便于在一定压力范围内对PVDF压力计进行标定。

1 灵敏度系数标定实验

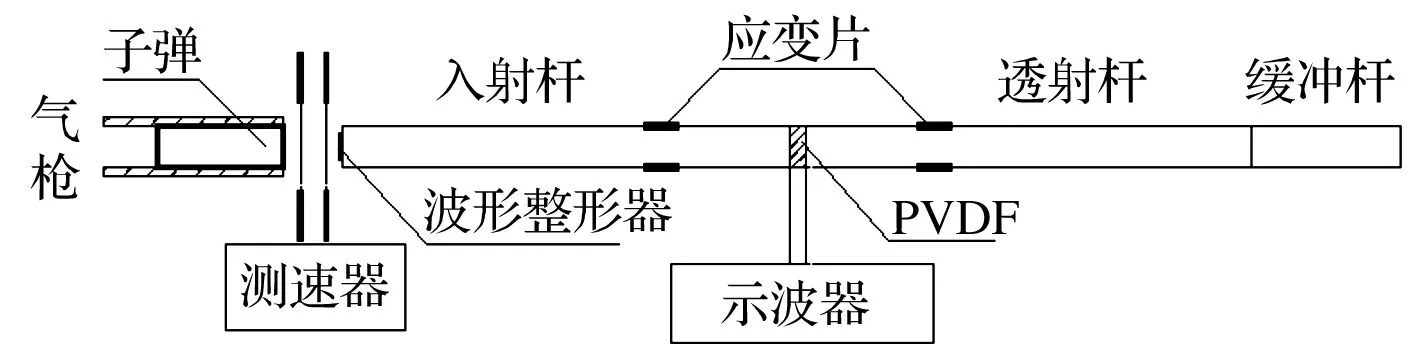

不同PVDF薄膜物理性质差异较大,本文用锦州科信电子材料有限公司的PVDF压电薄膜,用环氧树脂及聚酯绝缘膜封装,为减小导线覆压面积采用图1(b)搭接方式,表1为PVDF压力计各元件物理参数。动态标定实验在Φ14.56 mm铝制SHPB上进行,压力范围20~120 MPa,实验装置见图2。PVDF压力计夹在入射杆与透射杆之间,信号测量采用电流法。将透射杆的应变计信号转换为应力信号σ(t),PVDF应力计所测电流信号转换为单位面积压电薄膜电荷量q(t),两信号同一时间的值对应σ~q坐标内点(σi,qi),改变子弹速度即可获得一系列数据点,据标定方程q(t)=Kσ(t)即可拟合出传感器灵敏度系数K。

实验采用8片PVDF压力计,据压电薄膜面积分两组,实验组4片,编号S1~S4,敏感元件尺寸A=6×6=36 mm2;对比组4片,编号D1~D4,敏感元件尺寸S=18×18=324 mm2。D组压力计敏感元件尺寸大于SHPB压杆杆端横截面尺寸,用以对比考察铜箔导线覆压对压力计压电响应影响。通过调整子弹速度获得不同压力大小,每个样本进行4~7组实验不等。

图1 夹心式PVDF压力计模型示意图

图2 分离式霍普金森压杆示意图

表1 压力计各元件参数

2 实验结果与分析

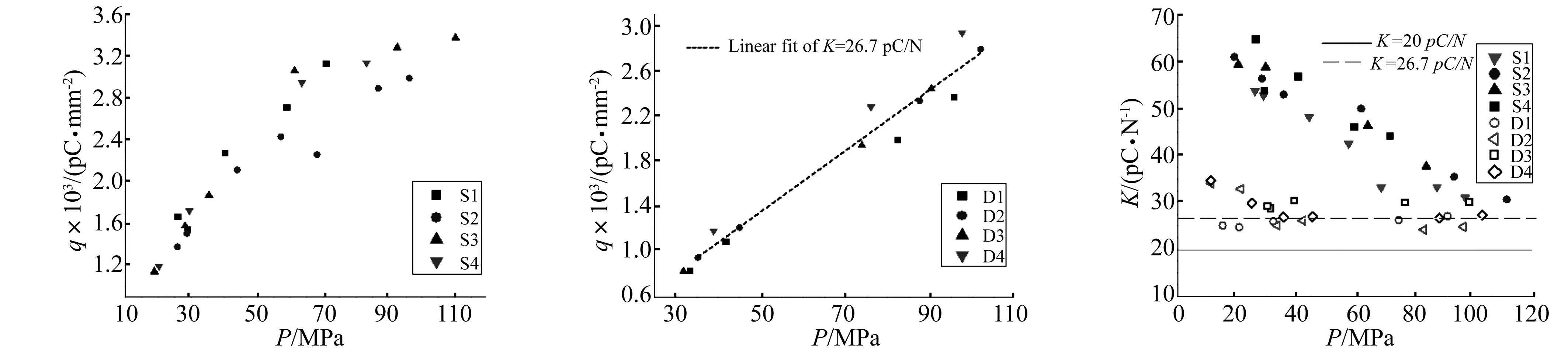

典型的PVDF信号与透射波信号对比见图3。由图3看出,PVDF记录的压力信号与应变片记录信号在上升段吻合较好,PVDF压力信号波形较光滑,主要因积分运算可消除大部分干扰信号。S组样本实验结果见图4。由图4看出,在该压力范围内,PVDF压电薄膜上产生的电荷密度与压力之间线性关系不明显,q~σ关系为切线斜率逐渐减小曲线,即实际制作成型的PVDF压力计灵敏度与名义灵敏度相差较大。

图3 PVDF信号与入射透射信号对比

对D组压力计进行标定实验,所得单位面积产生电荷量与压力关系见图5。由图5看出,D组压力计中单个样本,q~σ在该压力范围内线性关系保持良好,且离散性远小于实验组,拟合实验结果得拟合灵敏度KD=26.7 pC/N。对S组,灵敏度不稳定性主要由铜箔电极引线搭接所致。压力计灵敏度随压力变化规律见图6。由图6知,随压力的增大,由不平整性引起的异常放电导致灵敏度离散现象逐渐变小,使灵敏度在压力足够大时趋于平稳;入射波的端部反射表明仍存在杆端不平整引起的干扰。故灵敏度系数随压力的增大而减小为由压杆杆端不平整性及PVDF压力计内部平整度共同所致。

横向泊松效应亦会影响PVDF压力计灵敏度。Bauer等[9]发现横向泊松效应使PVDF受压时产生径向膨胀,使标定的动态压电系数偏大。巫绪涛等[6]认为此影响与应力计结构塑形变形及摩擦效应有关,PVDF压电薄膜及绝缘薄膜均为粘弹塑性高聚物材料,压力计受压时产生径向膨胀、塑性变形及摩擦效应导致其塑性变形,与本实验现象吻合:标定实验压力超100 MPa时,应力计出现明显褶皱现象致不能再次使用。铜箔引线厚度与PVDF压电薄膜厚度相比不可忽略,因此导线覆压会引起敏感元件的变形弯曲,压力测量时压电薄膜受力不均会致局部放电异常,采用搭接法制作PVDF压力计时应尽量减小压电薄膜与铜箔引线的搭接面积。

基于以上实验与分析结果,对现有夹心式PVDF压力计进行改进,措施为:① 适当增加PVDF压电薄膜尺寸,将压力计中敏感元件尺寸改为8×8(mm2);② 用10 μm厚铝箔代替21 μm厚铜箔,考虑国内PVDF薄膜两面均选镀铝或镀银作电极,用超薄铝箔可减小导线搭接引起的不平整性及不影响导电性能;③PVDF敏感元件与铝箔导线搭接方式改为图7方式,可尽量减小导线与敏感元件的接触面积,较图1两种搭接方式可尽最大限度保证敏感元件作为压力计的单独部分不受左右两边导线端部隆起影响,较好保证压力计端部敏感元件部分(图中虚线框内区域)整体平整度。将改进的压力计编号为N组并进行标定实验,所得结果见图8。由图8看出,改进的PVDF压力计单位面积上产生的电荷量与压力呈较好线性关系,且同批次制作的压力计之间灵敏系数离散性较小,标定的灵敏度系数较稳定,线性拟合结果为KN= 32.9 pC/N。

图4 S组压力计标定结果

图7 改进型压力计结构图(N组)

图8 N组压力计标定结果

3 PVDF压力计标定装置

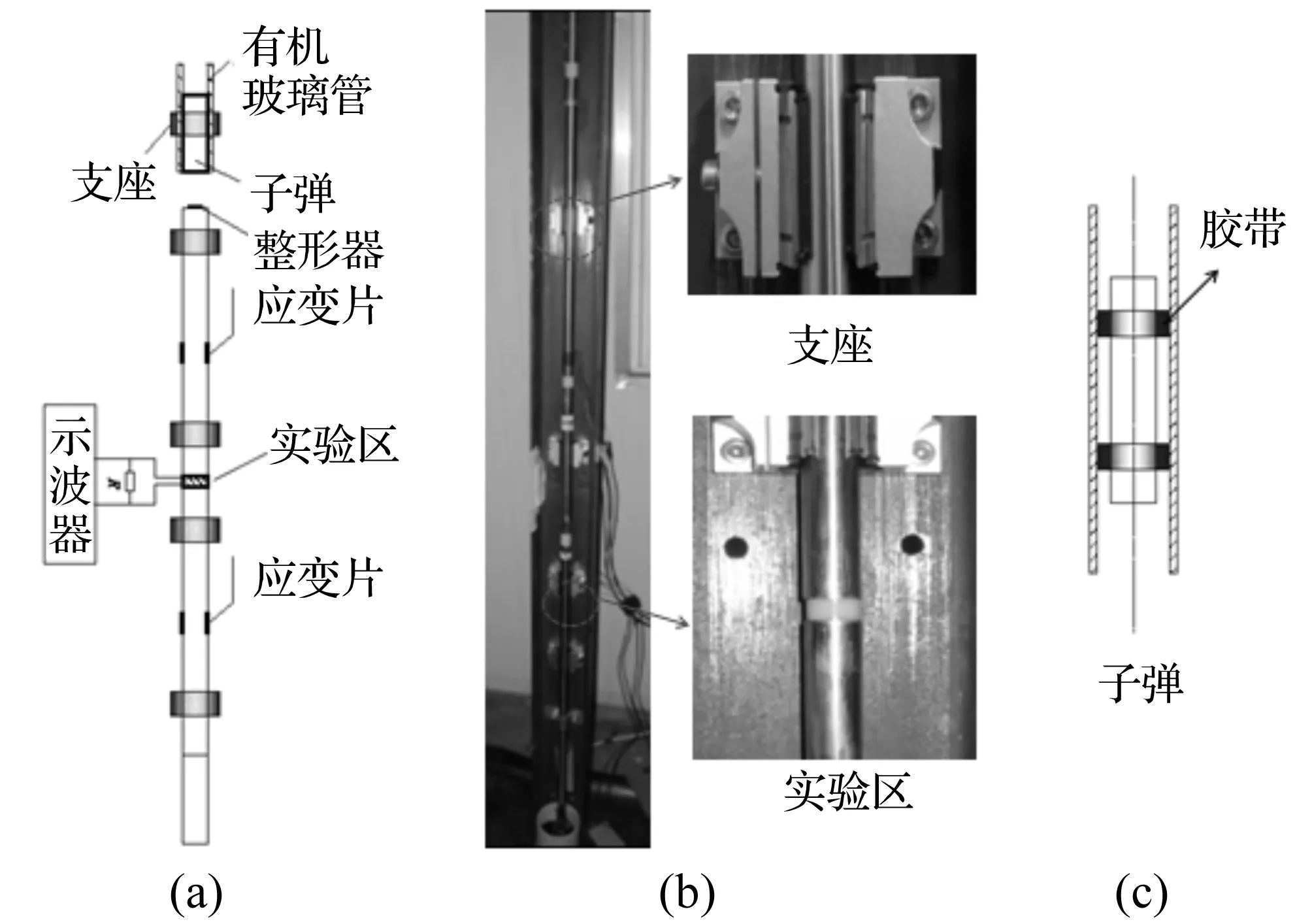

图9 立式霍普金森压杆示意及细节图

由于PVDF压力计仍以手工制作为主,制作过程存在较多工艺问题,如敏感元件切割产生的偏差、毛边、刷胶均匀性及导线覆压质量等,用PVDF压力计测量前需对其进行逐个标定,以便排查问题压力计。为便于PVDF标定实验,据分离式霍普金森压杆实验技术,本文设计、制作立式压杆,在一定压力范围内较方便对PVDF压力计进行标定实验。立式压杆示意及实物见图9(a)、(b),装置主要由有机玻璃管、支座、缓冲装置、钢制子弹及压杆组成,整套装置安装在1根槽钢中。子弹靠重力在有机玻璃管内竖直下落,撞击入射杆端产生压力脉冲并向下对试验段完成加载,通过控制子弹下落高度实现对入射压力大小控制。立式压杆设计为反向利用标准件光轴导轨及滑块,将滑块固定在支架槽钢上作压杆支座,钢制压杆直径16 mm,嵌在内槽Φ16 mm滑块内。用该滑块为支座可有效控制压杆左右晃动及转动,使压杆仅在轴线方向有自由位移,图9(c)为滑块支座与试验段放大图。入射杆长70 cm,透射杆长60 cm,缓冲装置采用相同直径钢杆或吸能装置。子弹直径16 mm,长30 cm,在内径18 mm、长1~2 m的可调有机玻璃管内作自由落体运动,子弹两端缠等厚度特殊胶带并浸润滑油,控制子弹使之与有机玻璃管共轴心,保证子弹垂直下落的同时控制其旋转,见图9(d)。分别在入射杆、透射杆对称布置一组电阻应变片监控入射波、透射波。经计算校核,压杆输出电压与压力间换算关系为

σ(t)=Eε(t)=

(1)

式中:E=210 GPa为钢杆弹性模量;κ=2.08为电阻应变片灵敏系数;桥压为2 V;有用桥臂数为2;增益1 000。经计算校核压杆正常输出压力范围10~160 MPa。利用该立式压杆对N组某压力计进行标定所得实验曲线见图10。由图10看出,入射波、透射波均能获得较好脉冲波形;入射波后端有明显反射干扰,为由端面不齐整引起的反射。由于该压杆需尽量延长上端玻璃管长度以增大子弹行程而牺牲吸收杆长度,透射杆内出现较强拉伸波,但该现象并不影响加载阶段及标定结果。

图10 立式霍普金森压杆对N组压力计标定曲线

4 结 论

(1) 导致PVDF压力计灵敏度系数离散主要因素为夹心式传感器制作中导线搭接引起的不平整性。

(2) 夹心式PVDF压计灵敏度系数在低应力范围内离散型较大,由平整性导致的灵敏度系数离散性会随压力的增大逐渐减小,最终趋于稳定。

(3) 自制PVDF压力计灵敏度系数受多种因素影响,使用前需对其进行工况压力范围内标定实验。

(4) 本文设计的立式压杆制作、使用均较方便,可实现PVDF压力计在一定应力范围内的标定实验。

[1] 徐浩,芮筱亭,冯宾宾,等. 基于PVDF压电薄膜的大口径火炮弹底发射装药挤压应力测试方法[J]. 振动与冲击,2012, 31(22): 20-23.

XU Hao, RUI Xiao-ting, FENG Bin-bin, et al. Measuring method for big area projectile base compression stress of propellant charge based PVDF piezoelectric film [J]. Journal of Vibration and Shock, 2012, 31(22): 20-23.

[2] 李焰,钟方平,刘乾,等. PVDF在动态应变测量中的应用[J]. 爆炸与冲击,2003, 23(3): 230-234.

LI Yan, ZHONG Fang-ping, LIU Qian, et al. Application of PVDF in dynamic strain measurement [J]. Explosion and Shock Waves, 2003, 23(3): 230-234.

[3] 吴锦武,姜哲. 通过PVDF传感器测量振动板结构的声辐射模态伴随系数[J]. 振动与冲击,2005,24(4): 59-62.

WU Jin-wu, JIANG Zhe. Measurement of the adjoint coefficient of solid radiation using PVDF sensors for a vibrating structure [J]. Journal of Vibration and Shock, 2005, 24(4): 59-62.

[4] Reed R P, Graham R A, Moore L M, et al. The sandia standard for PVDF shock sensors [A]. Schmidt S C, Davison L W. Shock compression of condensed matter-1989 [C]. New York:Elsevier Publisher B V, 1990: 825-828.

[5] 张安跃,唐志平,郑航.PVDF压力传感器的冲击压电特性研究[J]. 实验力学,2009, 24(3): 244-250.

ZHANG An-yue, TANG Zhi-ping, ZHENG Hang. A study of impact piezoelectric property of PVDF stress gauges[J]. Journal of Experimental Mechanics, 2009, 24(3): 244-250.

[6] 巫绪涛,胡时胜,田杰. PVDF应力测量技术及在混凝土冲击试验中的应用[J]. 爆炸与冲击,2007, 27(5): 411-415.

WU Xu-tao, HU Shi-sheng, TIAN Jie. Stress-measurement method by PVDF gauge and its application to impact test for concrete [J]. Explosion and Shock Waves, 2007, 27(5): 411-415.

[7] 孟一,易伟建. PVDF应力传感器的设计、标定及其在混凝土冲击试验中的应用[J]. 湖南大学学报,2009, 36(12): 1-5.

MENG Yi, YI Wei-jian. Design and calibration of PVDF stress gauge and its application in the impact test of concrete [J]. Journal of Hunan University, 2009, 36(12): 1-5.

[8] 李焰,张向荣,谭红梅,等. 国产PVDF压电薄膜的冲击加载与卸载响应研究[J]. 高压物理学报,2004,18(3): 261-266.

LI Yan, ZHANG Xiang-rong, TAN Hong-mei, et al. Response of homemade PVDF piezofilm under shock loading and unloading [J]. Chinese Journal of High Pressure Physic, 2004,18(3): 261-266.

[9] Bauer F, Lightenberger A. Use of PVF2 shock gauges for stress measurements in hopkinson bar [A]. Schmidt S C, Holmes N C. Shock waves of condensed matter 1987[C]. North Holland, 1988: 631-634.