基于虚拟样机技术的火炮炮闩冲击试验台理论设计

杨艳峰,郑 坚,狄长春,杨玉良,姚家骏

(1. 军械工程学院.河北 石家庄 050003; 2. 62197部队, 湖北 广水 432722)

21世纪以来,尽管受到导弹等各种精确制导武器的挑战,享誉“战争之神”的火炮依然深受世界各国的青睐,数量众多的世界军备库存,以及新的型号不断问世,已经表明火炮的研究仍然方兴未艾。炮闩作为火炮关键子组件之一,是一个典型的纯机械组件,其性能的好坏直接决定了火炮作战威力能否正常发挥,并且关系到武器本身完好性和操作人员的安全。据统计,炮闩故障率要占到全炮故障的30%以上[1]。因此,需要对炮闩的可靠性进行着重研究,从而获取各机构和零部件的可靠性特征,在发生故障或失效之前采取有效措施,确保人员的安全和火炮顺利完成战斗任务。

目前,对炮闩的研究主要以动力学理论为基础,通过理论计算以及应用有限元技术、虚拟样机技术等技术对炮闩进行机构动力学分析[2-3]、强度分析[4]、零部件故障分析预测[5-6]及优化设计研究[7-8]等。但是,对炮闩的实体研究试验仍进行得太少,这是由于在火炮射击条件下很难对炮闩进行测试来获取试验数据。因此,若将火炮炮闩独立提取出来建立试验台,进而对炮闩的各项指标进行测试来获取试验数据,并与设计说明书对比后进行调整改进,提高模拟真实火炮发射情况的可信度,那么,对炮闩各部件间的碰撞受力等各项指标的数据采集变得方便简单。

本文主要利用虚拟样机技术对炮闩冲击试验台设计原理和开闩参数进行研究,以自动开闩获得的炮闩动力学数据为基础,依据受力分析和动力学理论,通过反向设计确定炮闩冲击试验台开闩参数,为实物试验台的建立奠定理论基础。

1 炮闩冲击试验台设计原理

在建立炮闩冲击试验台时,由于炮尾总质量非常大,如若模拟实际的火炮炮尾复进过程,则需要大量的能量对其驱动,且大质量的水平运动需要考虑大质量、高强度的床身对其进行支撑和固定;而大质量的高速运动又很难控制,容易发生撞击后倾倒偏移等问题,必须考虑缓冲等安全问题。所以,若想利用试验台实现与火炮发射时相同的炮尾运动情况,难度很大,稳定性较差,成本过高。

经过论证研究,确定试验台设计原理为:采用开闩板为运动部分,撞击曲柄,炮尾被整体固定在试验台上,这样可以有效减少床身质量和所需要的驱动能量,便于炮闩冲击试验台的建造。

2 炮闩冲击试验台理论模型建立

开关闩的基本含义就是闩体和炮尾间的相互作用,其余零部件均安装在这两个部件上,以限制其相互运动,或利用其相互运动完成动作。炮闩冲击试验台理论模型的建立,主要通过改变已建立的炮闩自动开关闩模型约束关系来完成。

模型的建立首先基于三维实体建模软件Pro/E建立炮闩实体模型,而后将其导入多体动力学软件ADAMS中,依据炮闩物理样机中各零件的动作施加约束和力,并对模型进行验证和校核。

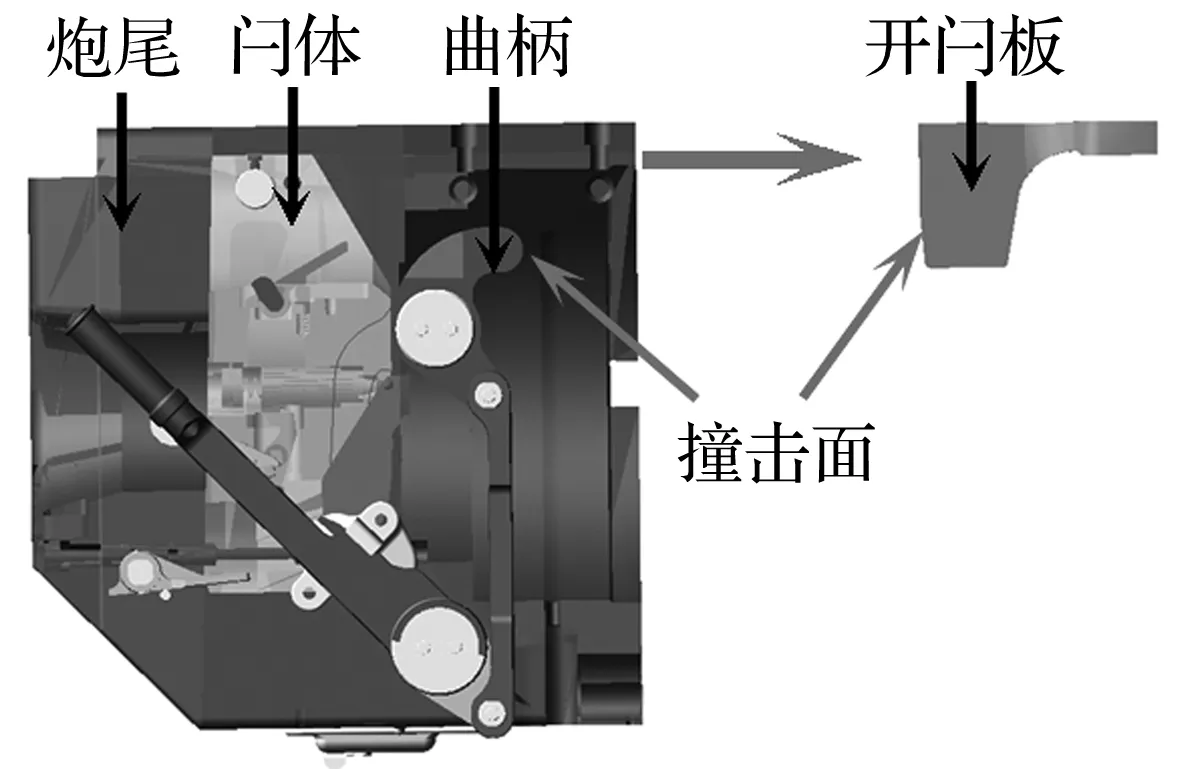

2.1 炮闩自动开闩模型

炮闩自动开闩模型是利用炮尾的运动进行开闩,以模拟实际的火炮发射情况。在建立模型时,将开闩板固定在大地上,而炮尾在炮膛合力、反后坐装置作用力下运动。在复进过程中,炮尾上的曲柄撞击开闩板,而完成开闩,其作用过程如图1所示。

图1 炮闩自动开闩模型

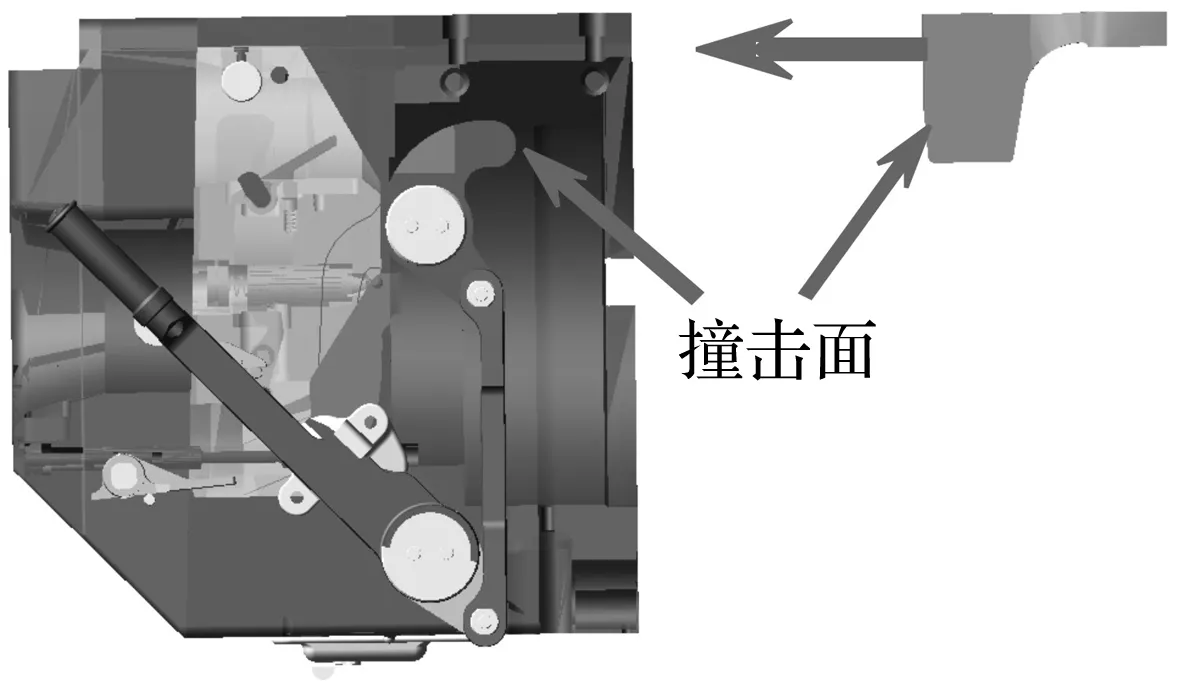

2.2 炮闩冲击试验台理论模型

炮闩冲击试验台理论模型建立的指导思想为:根据自动开闩模型中炮尾的运动情况,反向定义开闩板的运动。

根据设计原理,在建模过程中,对炮闩模型进行改装,将自动开闩模型中添加在炮尾的运动及力删去,修改为炮尾不动,将开闩板定义为水平运动并赋予一定力或速度,沿原炮尾运动方向的逆方向撞击曲柄,以达到开闩的目的,如图2所示。

图2 炮闩冲击试验台理论模型

3 基于动力学理论反向设计

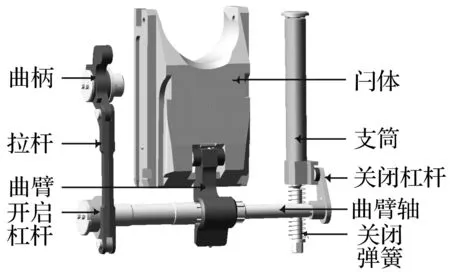

图3 炮闩结构

图3所示为炮闩结构。在自动开闩过程中,炮尾向前运动,其上曲柄上部的半圆形凸起与开闩板后端工作面接触,由于开闩板固定不动,进而顶曲柄向后转动,并通过拉杆带动开启杠杆、曲臂轴和曲臂转动。闩体在自身重力和曲臂两侧滑轮的作用下相对炮尾向下运动,套在曲臂轴左端的关闭杠杆以其滑轮带动关闭机支筒向下压缩关闭弹簧,储存了关闩能量。从整个过程来看,实现开闩必须克服的阻力主要是压缩关闭弹簧的反向作用力。

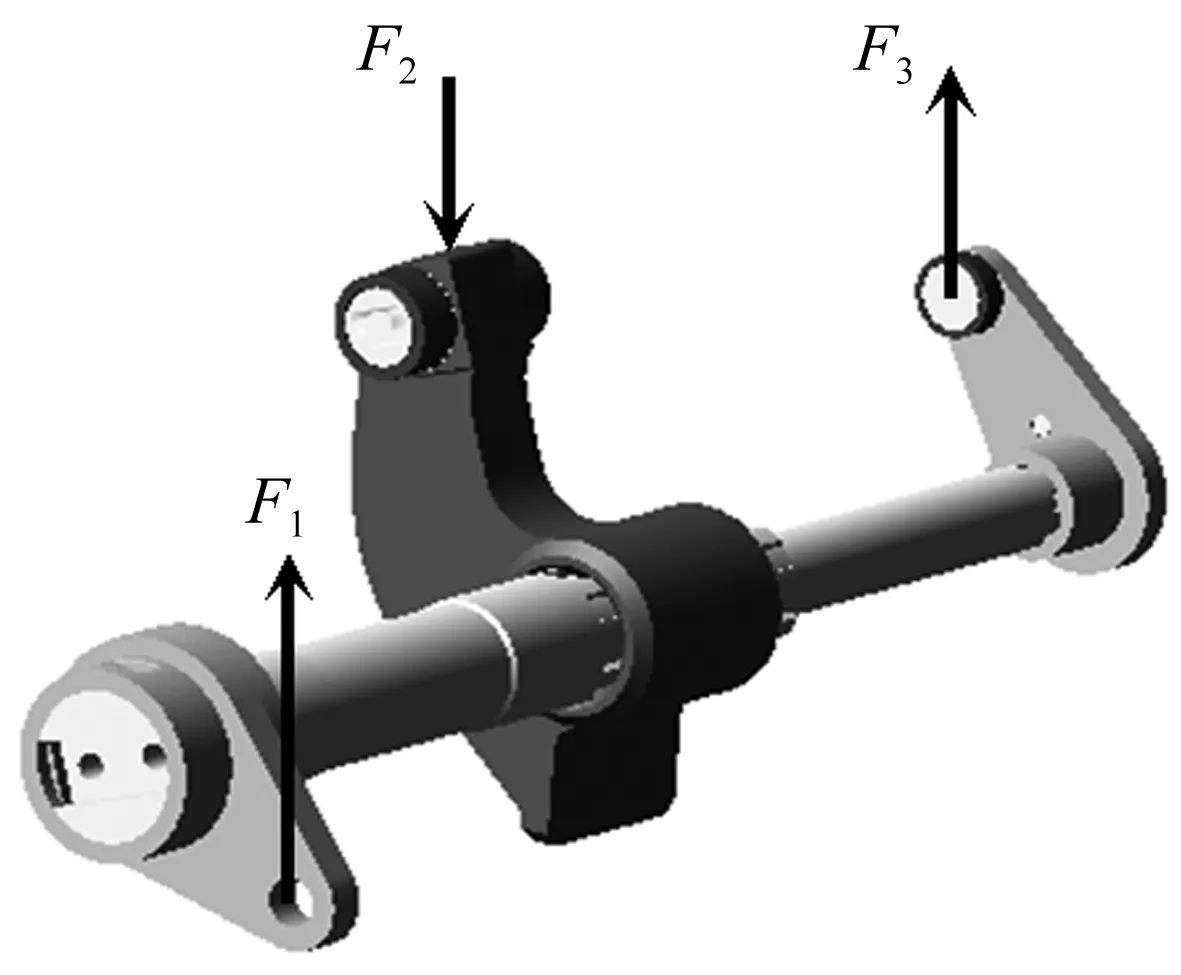

3.1 受力分析

在不考虑曲臂轴与炮尾等零件间间隙条件下,曲臂轴做定轴转动,对开闩过程中曲臂轴受力进行分析,如图4所示,图中省去了曲臂轴重力以及炮尾对曲臂轴的支持力。

图4 曲臂轴受力分析

由受力分析可知,曲臂轴主要受到三个力作用:拉杆的作用力F1,闩体对曲臂滑轮的作用力F2(作用在曲臂两侧滑轮上)和支筒对关闭滑轮的作用力F3。由动量矩定理,可得三个力满足下式:

F1l1+F2l2-F3l3=Jα

(1)

式中,li(i=1,2,3)分别为三个力的力臂,对应开闩杠杆、曲臂和关闭杠杆;J和α分别为曲臂轴转动惯量和转动角加速度。

在动作过程中,由于曲柄、拉杆及开启杠杆组成平行连杆机构,曲柄可替代开启杠杆直接作用在曲臂轴上,故拉杆作用力F1和力臂l1可直接替换为开闩力F及其力臂(曲柄)l,那么,式(1)变为

Fl+F2l2-F3l3=Jα

(2)

3.2 反向设计

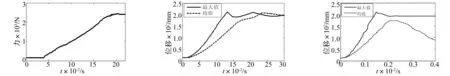

对于闩体作用力而言,只有当闩体下降加速度大于重力加速度时,闩体作用力才为阻力。因此,为了实现开闩,首先需要克服支筒作用力。通过对炮闩自动开闩过程动力学仿真分析,得到支筒力及关闭杠杆与竖直方向的夹角随时间变化曲线,如图5所示。

从图5中可以看出,支筒对关闭滑轮的作用力最大值为闩体下降到最低位置处,此时关闭弹簧压缩量最大。在整个开闩过程中,力臂会先增大后减小,当t=0.137 7 s时,力臂与竖直方向的夹角为90°,即此刻力臂最大。由于二者达到最大值时刻不同,故力经关闭杠杆传递到曲臂轴上的力矩最大值并不一定在闩体下降到最低位置处。通过测量开闩过程中力臂,并与支筒力做乘积,得到支筒力对曲臂轴的力矩随时间变化曲线如图6所示。

从图6中可以看出,支筒作用力矩最大值是在t=0.166 2 s时,此刻闩体下降到距最低位置45.4 mm处,且力臂小于最大值。

图5 支筒力及关闭杠杆的转角

炮闩冲击试验台设计的关键是确定可以实现开闩的作用力大小,即开闩过程中,为保证闩体下降到不同位置时,闩体处于平衡状态所需的开闩力。因此,本文假设开闩过程中闩体下降缓慢(速度大于但无限接近0),则加速度α近似为0,且闩体始终以重力作用于曲臂滑轮上,即

F2=mg

(3)

则由式(2)可以得到开闩所需的推力为

(4)

为了计算曲臂轴不同转角位置轴上各力力臂,通过自动开闩模型仿真试验,测量得到曲柄与水平方向夹角以及曲臂与竖直方向夹角随时间变化曲线,如图7所示。

将自动开闩过程中各力和力臂随时间变化曲线不同时刻点数据代入式(4)进行计算,得到整个开闩过程开闩力曲线如图8所示。

图8 开闩力

图8中,开闩力曲线初始值不为零,说明开闩力必须达到一定值才可以使闩体开始下降。由此也说明支筒力矩足以抵消闩体重力对曲臂轴的力矩而保证闩体在开闩前处于关闩位置。曲线最大值Fmax为2 427.4 N,均值Favg为1 499.2 N。即开闩力只要大于Fmax,就可以保证闩体下降到不同位置能够保持静止或具有继续下降的趋势,故必然可以实现开闩;当开闩力为Favg时,能否实现开闩需要通过试验来确定。

3.3 仿真试验

当给曲柄分别施加以水平方向大小为Fmax和Favg恒力时,通过仿真试验得到闩体位移随时间变化曲线如图9所示。

从图9中可以得到:在开闩力为Fmax下,闩体在t=0.132 9 s时位移达到最大,为210.3mm,此时曲臂前端平面抵在炮尾上,由于碰撞冲击作用闩体会有一定上下波动;在开闩力为Favg下,闩体在t=0.239 6 s时位移最大,为207.0 mm,此时曲臂前端平面并没有抵在炮尾上,闩体动能已降为零,之后由于闩体未达到平衡状态,会有一定上下波动。通过观察闩体动作,两种工况下炮闩皆完成开闩动作。

炮闩冲击试验台是通过开闩板撞击曲柄来实现开闩,故将力施加在开闩板上进行仿真试验,并定义开闩板与曲柄间的距离为40 mm。当给开闩板分别施加以水平方向大小为Fmax和Favg恒力时,仿真得到闩体位移随时间变化曲线如图10所示。

从图10不难看出,在力Fmax下,闩体在t=0.152 6 s时位移达到最大,为210.3 mm,在与开闩板脱离接触后上移一小段距离保持在开闩位置。在力Favg下,闩体在t=0.221 1 s时位移最大,为174.8 mm,此时闩体动能已降为零,而闩体未下降到开闩位置处;之后由于开闩力小于维持闩体平衡所需力,故闩体开始向上移动,开闩板被推回,未能实现开闩。

通过以上分析,可以得到:将力直接施加在曲柄上时,力所做的功全部用于开闩;而将力施加在开闩板上时,由于开闩板与曲柄的接触和撞击致使开闩能量的损耗,直接导致在均值工况下无法实现开闩。因此,在实际建立试验台时,必须考虑撞击造成的能量损耗。

4 结 论

本文通过分析火炮实际射击条件下运动情况,确定了建立炮闩冲击试验台的原理:以开闩板撞击炮尾上的曲柄来实现开闩;在对已有自动开关闩模型进行修改基础上建立了炮闩冲击试验台理论模型;基于炮闩自动开闩动力学数据,并结合受力分析和动力学理论确定了炮闩实现开闩所需的开闩力,并分别在曲柄和开闩板上施加作用力进行仿真试验,结果表明将力最大值和均值作用在曲柄上时,两种工况下皆可以实现开闩;而将力作用于开闩板时,在最大值工况下可以实现开闩,而在均值工况下,未能实现开闩,其原因为撞击消耗了开闩能量。研究结果为炮闩冲击试验台实物的建立和开闩参数的确定提供理论支撑。

[1]曹立军, 秦俊奇, 王兴贵. 炮闩系统故障仿真预测系统研究[J]. 火炮发射与控制学报, 2002, (2): 50-53.

CAO Li-jun, QIN Jun-qi, WANG Xing-gui. Research of fault simulation and prediction system for breech mechanism[J]. Gun Launcfi & Control Journal, 2002, (2): 50-53.

[2]石明全, 刘雷, 陈运生. 火炮开闩过程动力学分析[J]. 弹道学报, 2003, 15(2): 23-28.

SHI Ming-yuan, LIU Lei, CHEN Yun-sheng. Research on process of opening block and ejecting container of a certain gun[J]. Journal of Ballistics, 2003, 15(2): 23-28.

[3]杜中华, 王兴贵, 马吉胜. 基于虚拟样机技术的某型火炮开闩过程动力学特性研究[J]. 机械工程学报, 2004, 40(6): 123-126.

DU Zhong-hua, WANG Xing-gui, MA Ji-sheng. Research on gun’s breech-opening process dynamic characteristics based on prototype technology[J]. Chinese Journal of Mechanical Engineering, 2004, 40(6): 123-126.

[4]谢锋, 何行. 基于有限元模型的炮闩结构的静力学强度分析[J]. 科技情报开发与经济, 2007, 17(9): 182-183.

XIE Feng, HE Hang. Analysis on the static strength of the breechblock structure based on FEM[J]. Sci-tech Information Development & Economy,2007, 17(9): 182-183.

[5]张景新, 郭新宇. 楔式炮闩自动击发原因分析[J]. 兵工学报, 2006, 27(4): 626-629.

ZHANG Jing-xin, GUO Xin-yu. An Analysis on factors leading to auto-firing in wedged breach[J]. Acta Armamentarii, 2006, 27(4): 626-629.

[6]张金忠, 丛孟凯, 张双喜等. 125mm坦克炮炮闩抽筒装置故障仿真分析[J]. 火力与指挥控制, 2012, 37(7):155-157.

ZHANG Jin-zhong, CONG Meng-kai, ZHANG Shuang-xi, et al. Research on failure analysis based on simulation about 125mm tank gun breechblock extractor mechanism [J]. Fire Control & Command Control, 2012, 37(7):155-157.

[7]陈永才, 李鹏, 熊宜光. 炮闩闩体击针孔强度仿真计算与结构改进[J]. 军械工程学院学报, 2009, 21(2): 38-40.

CHEN Yong-cai, LI Peng, XIONG Yi-guang. Analyzing the strength of gun breech block and upgrading the structure of gun firing pin[J]. Journal Of Ordnance Engineering College, 2009, 21(2): 38-40.

[8]张建,唐文献,徐省省,等. 火炮炮闩抽筒子结构优化设计[J]. 兵工学报, 2012, 33(6):647-651.

ZHANG Jian, TANG Wen-xian, XU Xing-xing, et al. Structural optimization design for breechblock extractor[J]. Acta Armamentarii , 2012, 33(6):647-651.