四自由度上下料工业机器人控制系统研究

, ,,,

(西北工业大学机电学院,陕西 西安 710072)

四自由度上下料工业机器人控制系统研究

袁顺龙,白晶,秦现生,苏海燕,姜万生

(西北工业大学机电学院,陕西 西安 710072)

在数控加工行业中,要求提高加工精度和加工效率,降低生产成本,从而导致生产线自动化程度的提高,为了最大化地提高数控机床的加工效率,解放劳动力,上下料工业机器人在数控机床加工过程中的应用也越来越广泛。本次开发的控制系统是基于PMAC的四坐标上下料工业机器人的控制系统。系统以PMAC运动控制器+上位机为控制平台。PMAC运动控制器控制各个伺服电机的运动;基于PMAC编写的上位机人机界面用来实时监控状态和完成用户对整个系统的基本控制。功能丰富完整,具有实施价值。

四坐标上下料机器人控制系统;PMAC运动控制器;人机界面

0 引言

目前,上下料工业机器人在工业生产中应用越来越广泛,而且实际加工过程和加工方式多样化和加工工序、加工工件的不同,从而也使得上下料工业机器人设计上的多样化和专一化。而对于一个好的上下料工业机器人来说,不仅需要有好的机械结构,而且也需要简单、易于操作的控制系统。对基于PMAC运动控制卡的四坐标上下料工业机器人的控制系统进行研究。

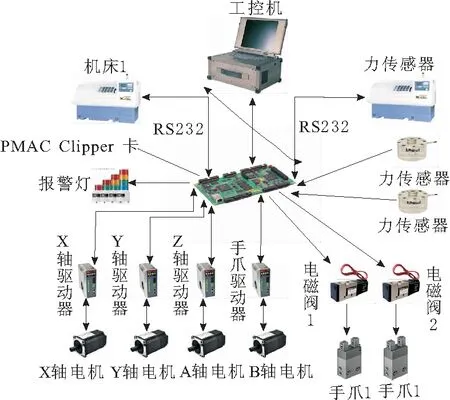

1 运动控制系统组成

四坐标上下料工业机器人的运动控制原理图如图1所示。图中PMAC是由美国泰道公司研发的基于DSP处理的运动控制卡,PMAC可以实现同时控制8轴独立运动,具有响应快,控制精度高和开发周期短等特点。目前,在国外主要应用于工业机器人和数控系统等伺服装置中。PMAC具有灵活的开发环境,可以通过类似C++的高级语言(Power PMAC还可以用C语言)、C#等编程工具在上位机中对PMAC进行二次开发控制多轴运动。PMAC向用户提供了控制多轴运动,提供了运动控制、可编程逻辑控制、同主机交互等基本功能;并具有各种现场总线和多种反馈装置接口。PMAC与工控机的通信方法主要有两种:一种是总线连接,另一种是DPRAM连接。工控机和PMAC之间通信时通过PMAC记性跳线,然后在工控机上找到PMAC的物理地址。DPRAM在工控机和PMAC上都有固定的存储单元,两者分时读取固定的存储单元,从而实现上位机与PMAC之间的通信[1]。

图1 补偿后误差曲线

四坐标上下料工业机器人主要实现对图中机床1和机床2的上下料。图1中,气爪1和气爪2是采用的FESTO的平行气爪,控制两个气爪的电磁阀将分别接在PMAC向用户提供的I/O接口上,控制气爪的张开和闭合。

四坐标上下料工业机器人中的驱动器是使用松下的三相伺服驱动器,编码器为绝对式编码器(系统在断电后仍可以记住自己的运动位置),分辨率为10000。

电机是松下的带有制动的伺服电机。

2 控制界面设计

PMAC具有灵活的开发环境,C/C++是其专用的开发环境,同时PAMC还提供了其他开发环境的接口,如VB,C#等。四坐标上下料工业机器人的人机界面就采用的是C#。C#是一种安全的、稳定的和简单的编程语言,由C和C++衍生出来的面向对象的编程语言。它在继承C和C++强大功能的同时去掉了一些它们的复杂特性。C#综合了VB简单的可视化操作和C++的高运行效率,C#以其强大的操作能力、创新的语言特性和便捷的面向组件编程成为嵌入式开发的首选语言[2-3]。

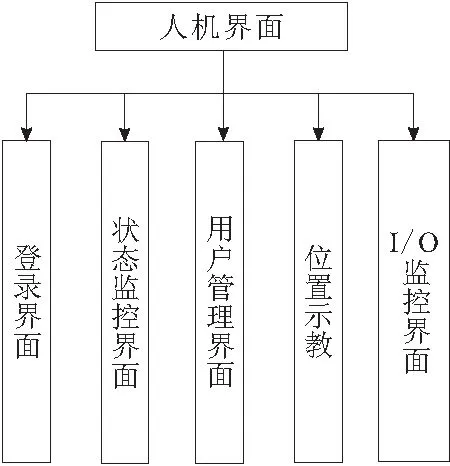

C#编写的人机界面中的各个电机速度和位置等参数的显示和电机实时状态的监控等功能,是通过PMAC开发者提供的动态链接库Interop.PCOMMSERVERLib.dll中的函数来实现的。其中,上位机读取和写入PMAC变量值的函数为GetresponseEx()。系统软件的工作机理如图2所示。

图2 系统软件的工作机理

四坐标上下料工业机器人人机界面组成部分如图3所示,其主要作用是:在设备第一次运行时,为确定机器人的运行轨迹,对机器人进行示教,实时显示机器人末端执行器的坐标和状态,实时监视机器人的运行状态,对整个四坐标上下料工业机器人控制系统的报警信息的显示。

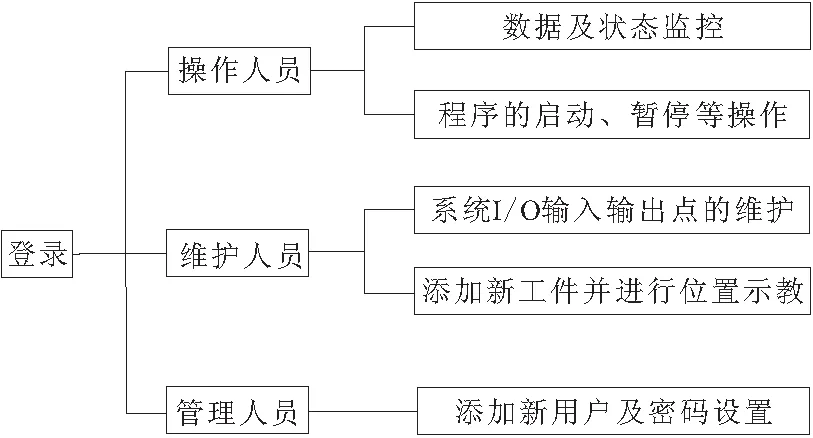

人机界面对不同操作人员的权限设置如图4所示。

图3 人机界面组成

图4 人机界面权限设置

a.登陆界面。用户可以根据已授权的用户名和用户密码登陆四坐标上下料工业机器人的控制系统。系统根据用户信息判断用户的权限,用户的权限被分为操作人员、维护人员和管理人员。登陆成功后系统也会根据用户权限,分别向用户开放不同的界面。

b.状态监控界面。状态监控界面向三种用户权限都开放。界面中包括用户操作区域和状态监控区域。用户操作区域包括程序运行、暂停、继续、复位和停止按钮。实现控制系统的运行,暂停、继续、各个电机的复位和程序停止等功能。状态监控区域包括实时监控机器人系统中各个电机的位置、速度,根据电机位置判断各个电机是否达到正负限位,能够实时监控加工工件的个数和四坐标上下料工业机器人运行在各个工位时详细的过程的监控。

c.用户管理界面。用户管理界面只向管理人员开放。界面中用户管理人员可以添加新用户,修改和删除用户信息。

d.位置示教界面。位置示教界面向维护人员开放。界面中维护人员可以向系统中添新的工件信息,由于工件尺寸的变化,需要对四坐标上下料工业机器人进行新的示教,用户可以手动分别控制四个电机,当机器人的末端执行器到达关键点时,系统可以将其坐标记录下,并存入数据库中。当点击状态界面中的程序运行按钮时,系统将从数据库中读取关键点坐标并将其传送给PMAC中的控制程序。为了方便用户人员进行位置示教,用户还可以在界面中更改电机的速度。

e.I/O监控界面。I/O监控界面向维护人员开放。在界面中维护人员可以监控机床1、机床2和四坐标上下料工业机器人控制系统通信的I/O接口,当机器人与机床通信出现故障时,维护人员可以通过此界面对I/O接口进行维修。

3 软件开发中的关键程序

PMAC开发者为用户提供了Interop.PCOMMSERVERLib.dll动态链接库来实现上位机与PMAC的通信,四坐标上下料工业机器人系统中PMAC与上位机的通信方式为DPRAM连接。而动态链接库Interop.PCOMMSERVERLib.dll是上位机和PMAC控制卡连接的桥梁。所以如何应用动态连接库至关重要。其中,PMAC动态链接库的主要作用是,通信连接PMAC;读取和设置PMAC变量值;ASCII通信连接和控制功能[4]。

在PMAC的动态链接库中有些关键的函数,如上位机在更改和读取PMAC的变量时常用的函数为GetResponseEx();在界面中将实时编写的程序传递给PMAC时用到函数为DownLoad()。

a.PMAC动态链接库加载函数。在C#中程序语句为using PCOMMSERVERLib;PCOMMSERVERLib. PmacDevice pmac = new PmacDeviceClass();就可将PMAC动态连接库加载到C#编写的控制系统中。

b.选择、打开和关闭设备 PMAC动态链接库中为用户提供了设备选择函数SelectDevice(),本函数中包含32个设备号,分别为0~31[5]。也就是说,用户可也同时连接32台PMAC运动控制器;当选择好设备号后,用户设置PMAC运动控制器通信的物理地址,用以太网便可将上位机和PMAC运动控制器连接起来;函数Open()是上位机和PMAC控制卡建立通信的函数,函数包含2个参数,第1个是输入参数为设备号,第2个是输出参数为0或1,当数字为1时,代表上位机与PMAC控制卡通信成功,当数字为0时,则代表通信失败;函数Close()是断开上位机与PMAC运控控制卡的通信。实现选择、打开和关闭设备的程序主要段为:

Public static PCOMMSERVERLib.PmacDeviceClass Pmac;

public int m_nDevice;

public bool m_bDeviceOpen;

int dev = m_nDevice;

bool bSuccess = false;

string str;

Pmac.SelectDevice(0,out dev,out bSuccess);

if(bSuccess)

{

Messbox.show(“设备连接正常”,“提示”)

}

else

{

Messbox.Show(“设备未成功连接,请确认”,“提示”);

}

Close();

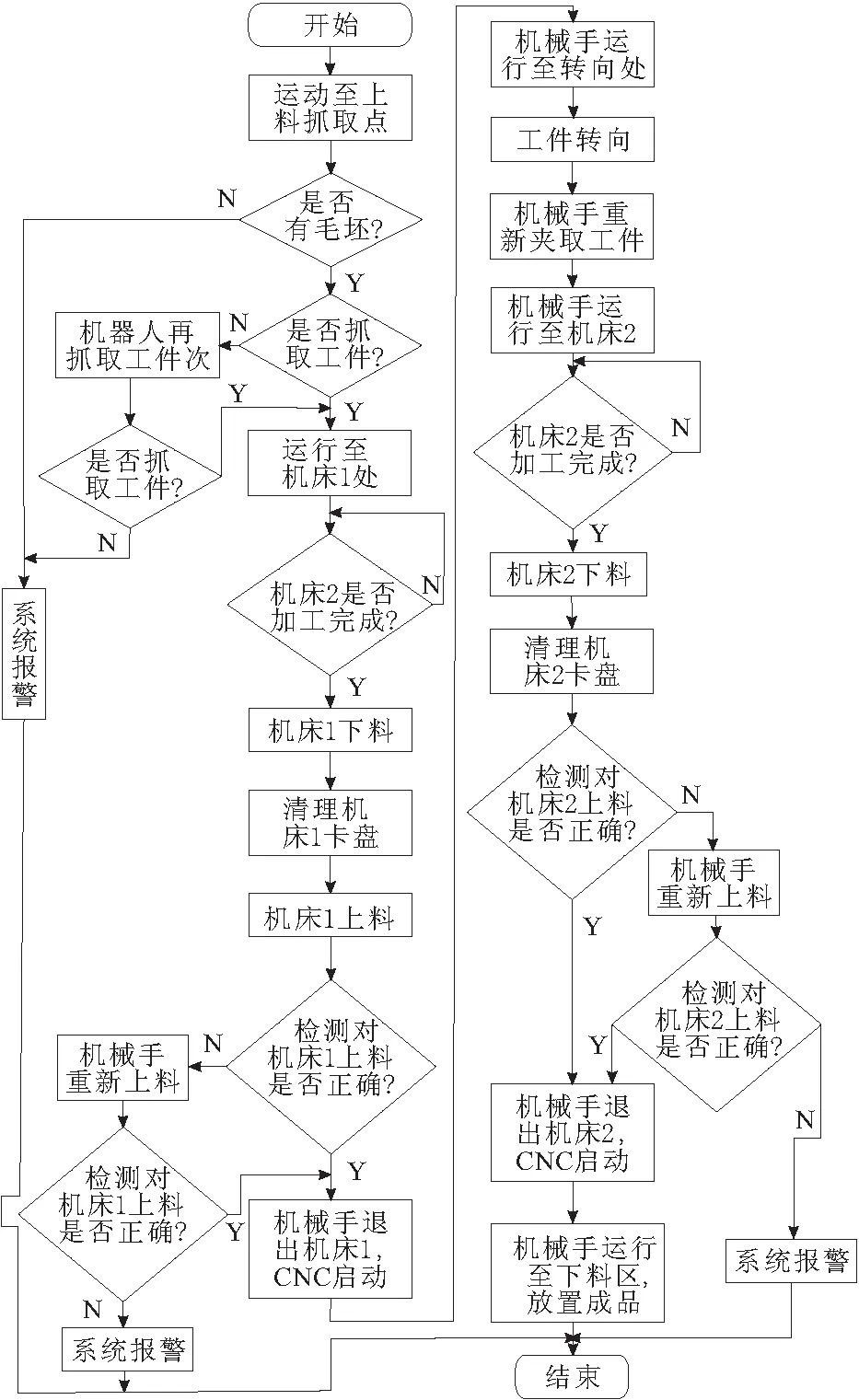

c.运动程序的加载。PMAC运动控制器中实时控制程序包括插补程序、伺服驱动、PLC监视模块和运动控制程序模块。PMAC的执行方式跟PLC中程序执行方式一样,同样为循环扫描。在状态监控界面中包括程序运行、暂停、继续、暂停、复位和停止。由于四坐标上下料工业机器人功能专一,四坐标上下料工业机器人的运动控制程序也就可以固定不变 。可将编好的运动控制程序下载到PMAC运动控制卡中。当监控界面上的程序运行按钮按下后,PMAC运控控制器内部开始执行运动控制程序[6]。现以加工管接件为例,四坐标上下料工业机器人的工作流程如图5所示。

图5 工作流程

d.程序监控。由于PMAC运动控制器上集成有I/O接口,通过这些接口可以实现四坐标上下料工业机器人系统与两个机床间的握手通讯。实现上下料工业机器人和机床的协调运动。可监控四坐标上下料工业机器人末端执行器的气爪是否成功夹取工件,根据PMAC动态链接库中函数GetresponEX(),实时监控四坐标上下料工业机器人系统中各个电机的状态和位置。

4 结束语

介绍了基于PMAC运动控制卡的上下料工业机器人控制系统,系统通过上位机编写的人机界面,充分利用PAMC动态链接库,实现人机交互。本次开发的控制系统已经应用工业生产线上,并取得了良好的效果。具有简单易操作、系统稳定和人机交互性好等优点。

[1] Delta Tau Data System,Inc. Turbo PMAC User Manual.pdf[EB/OL]. http://www.deltatau.com,2004,3-16.

[2] 沃森,内格尔,等.c#入门经典[M].齐立波 ,译.北京:清华大学出版社,2010.

[3] 海杰尔斯伯格,韦尔特马瑟,戈尔德.C#编程语言详解[M].韩江,王秀慧 ,译.北京:电子工业出版社,2007.

[4] Delta Tau Data System,Inc.Pcomm Server.pdf [EB/OL].http://www.deltatau.com,2005,37-40,12-18.

[5] PM A C-litehard-warereferance[Z].Delta Tau Data System.Inc,1998.

[6] 刘世成.工业机器人路径规划算法研究[D].沈阳:沈阳工业大学,2004.

Control System Research of Industrial Robot With Four Degrees of Freedom for Loading and Unloading Workpieces

YUANShunlong,BAIJing,QINXiansheng,SUHaiyan,JIANGWansheng

(School of Mechanical Engineering,Northwestern Polytechnical University,Xi’an 710072,China)

In the numerical control processing industry,more and more demand to improve machining precision and machining efficiency and reduce production costs.This lead to the improvement of automation production line.In order to improve the efficiency of numerical control machine tool processing and liberate the workforce,loading and unloading of industrial robots application in CNC machine tool processing is becoming more and more widely.The development of the control system is based on four coordinate with PMAC and industrial robot control system.This system with PMAC motion controller + PC as control platform.PMAC motion controller control the movement of each servo motor.Man-machine interface based on with PMAC used to real-time monitoring status and complete the user the basic control of the whole system.This have feature-rich and complete implementation.

four coordinate loading robot control system;PMAC motion controller;the man-machine interface

2014-06-09

陕西省科技统筹创新工程计划项目(2012KTCQ01-15)

TP212

A

1001-2257(2014)11-0061-04

袁顺龙(1989-),男,山东泗水人,硕士研究生,研究方向为先进机械电子装置与数控系统。