雷达装备虚拟维修性设计及评价方法研究

,

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

雷达装备虚拟维修性设计及评价方法研究

陈帝江,张祥祥

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

针对雷达结构传统维修性评价方法中存在的时间滞后、成本高、主观差异性和缺乏系统有效的定量方法等问题,构建了一个雷达虚拟维修性设计与评价系统,介绍了系统中基于维修度的雷达结构维修性综合评价方法,进而提出了维修性综合评价方法,同时还给出了虚拟维修集成模型构建、高效率虚拟操作技术等部分关键技术的解决方案。最后将原型系统用于某型雷达结构虚拟维修性设计与评价,验证了该系统的有效性。

雷达结构;维修度;虚拟维修;交互式评价

0 引言

研究开发的虚拟维修设计和评价系统,利用计算机及辅助工具,在不需要任何雷达实物的情况下,结合维修信息模型构建技术、基于自然人的操作技术和基于维修度的维修性评价指标定量方法,通过系统集成和开发,可实现完全在虚拟环境下实现对雷达产品结构虚拟样机模型进行维修性行为、过程和结果的测试及仿真,在一定程度上提高了雷达结构的可维修性。同时在虚拟环境下实现对雷达产品结构虚拟样机模型进行维修性设计的交互式仿真和验证,能够优化维修方案、改进维修性设计。

1 系统概述

“雷达虚拟维修性设计与评价系统”基于数字样机技术,以典型雷达装备----地面高机动雷达的结构研制为背景,在虚拟现实环境下,通过自然的人机交互手段,对雷达结构的三维虚拟维修样机进行维修建模、仿真、分析与评估研究,得出虚拟现实环境下雷达结构对象与维修工具的数学描述、维修评估策略与评价方法、虚拟人体姿态的交互控制方法以及人机工效学评估准则,从而实现在雷达结构设计初期,对雷达结构的维修性进行仿真、分析与评估,以提高雷达结构的可靠性、可维修性。

“雷达虚拟维修性设计与评价系统”主要包括数据输入、数据处理、维修模型定义、维修工具模型定义、虚拟人定义、维修性评估、交互式操作、结果发布、数据库管理和存储等功能模块。

2 系统关键技术研究

2.1 虚拟维修集成模型构建及应用

雷达结构虚拟维修集成模型主要包括维修对象模型和维修工具模型。针对雷达结构各分系统不同的维修过程和特点,结合不同的维修方案,建立有针对性的虚拟维修集成模型信息数据集,主要包含几何信息、约束信息和驱动信息等。

2.1.1 集成模型构建

按照集成模型在系统中的不同用途,派生出显示模型、碰撞模型和特征模型,这三类模型都具有几何属性、查询属性、物理属性和操作属性。通过将维修信息的结构化存储,分类调用维修信息中的名称、属性、约束、维修时间、维修过程、可视性和可达性等信息。这些维修信息基于一个或多个通用的方法计算得来。集成模型的构建过程如图1所示。

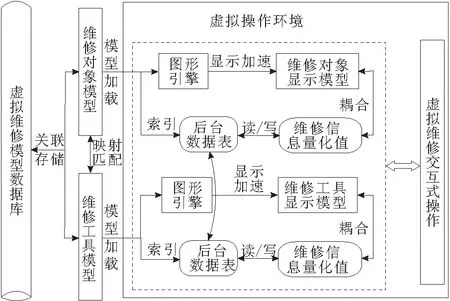

2.1.2 集成模型应用

在系统的应用过程中,虚拟维修集成模型(包括显示模型、碰撞模型和特征模型)同时加载,设置应用场景激活不同的功能。维修对象模型和维修工具模型通过数据表中的关联ID自动映射,同时为了增加系统的扩展性,虚拟维修集成模型在应用过程可以根据规则进行修改,集成模型在系统中的应用过程如图2所示。

图2 雷达结构虚拟维修集成模型应用过程

2.2虚拟维修交互式操作

2.2.1 标准操作动素库构建

研究虚拟维修问题时,一般可将雷达装备分为天线单元和方舱单元。天线部分对结构的要求,主要是对刚强度的要求,能保证雷达天线在恶劣环境或运输状态下的变形量在特定的范围内;天线结构维修的要求,主要是对精度与效率的要求,包括天线转台、天线反射面等,同时要考虑采用何种维修动作可以使维修效率达到最优[1]。方舱的设计要求要考虑的问题是如何充分利用舱内的空间,合理优化的布局电子设备,考虑人机工效,使操作效率最优化。

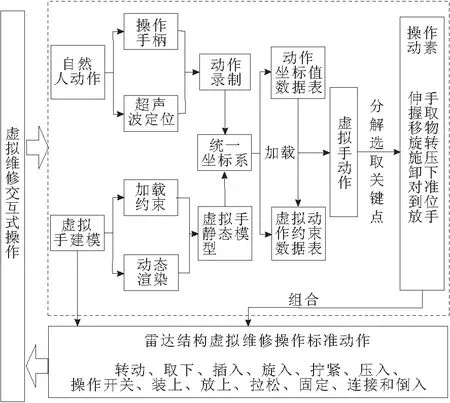

为了便于问题研究,需要将非标准的人的动作抽象成标准的数据,并将其程序化,附加到虚拟人或虚拟手模型上,这样就可以将自然人的某个动作分解成单个可计算的操作元素,称之为操作动素[2]。通过对雷达维修过程中常用的动作分析,总结出9类在雷达结构虚拟维修标准操作动素,并构建了动素库。标准操作动素的提取过程如图3所示。

图3 标准操作动素提取过程

2.2.2 虚拟手应用操作动素方法

提取并存储标准的操作动素后,如何在系统中应用是必须解决的问题。综合利用维修对象模型和工具模型的约束和驱动关系,将操作动素以关联的方式映射到虚拟手上,并完成虚拟维修过程的操作,具体过程如图4所示。

虚拟手“抓取”维修对象或维修工具模型后,其约束关系通过判断算法自动延伸至维修工具的约束面上,当虚拟手“放下”维修对象或维修工具模型后,其约束关系自动恢复至初始状态,而系统中虚拟人的动作则通过关节驱动,依据虚拟手的初始和完成位置自动插值生成。

图4 虚拟手应用操作动素过程

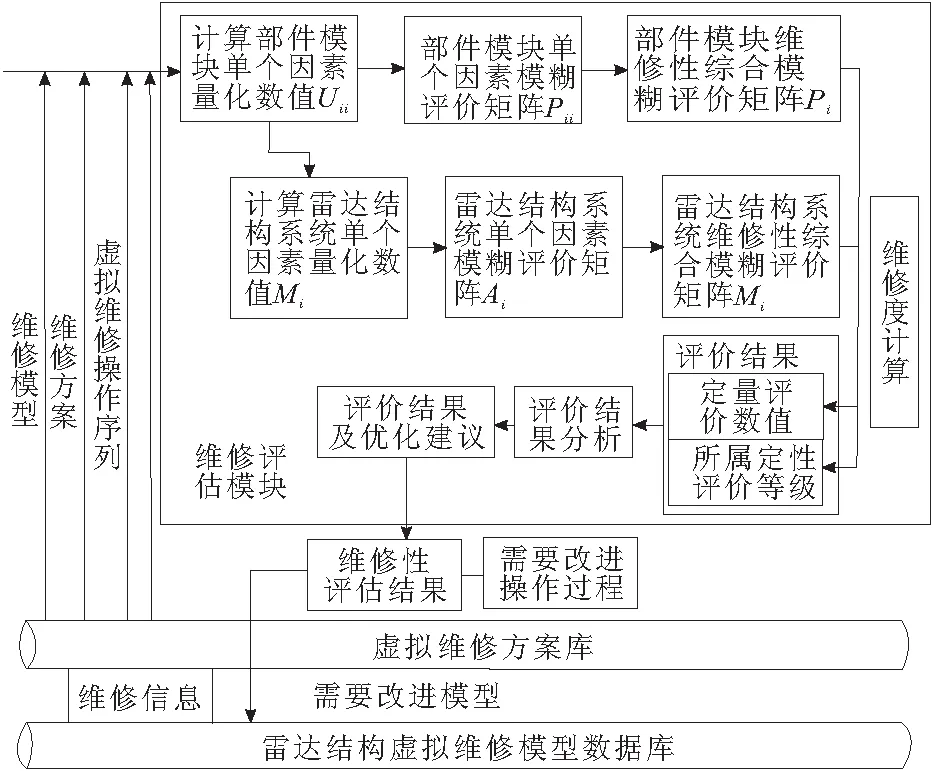

2.3 虚拟维修性综合评价方法

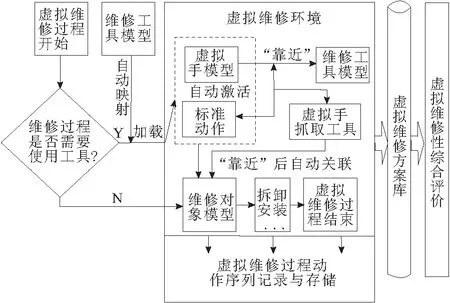

基于维修度的定义,将雷达结构维修性维修设计的各个因素进行量化,并针对系统维修、维修事件、维修作业和基本维修作业4个层次[3-4]进行维修过程仿真,并量化其影响因素;然后再将各项维修事件和维修作业、基本维修作业的影响因素量化值进行模糊评价,计算系统维修层次对应综合评价模糊矩阵。具体包括维修样机分析、维修过程仿真、维修事件维修性因素量化、系统维修性因素量化和系统维修性单影响因素模糊评价矩阵创建及系统综合模糊评价矩阵创建[5]。

参考相关的国军标确定了7个维修性评价的影响因素,给出了雷达结构各影响因素的量化公式,提出了维修度的计算方法如图5所示。

图5 维修度计算方法

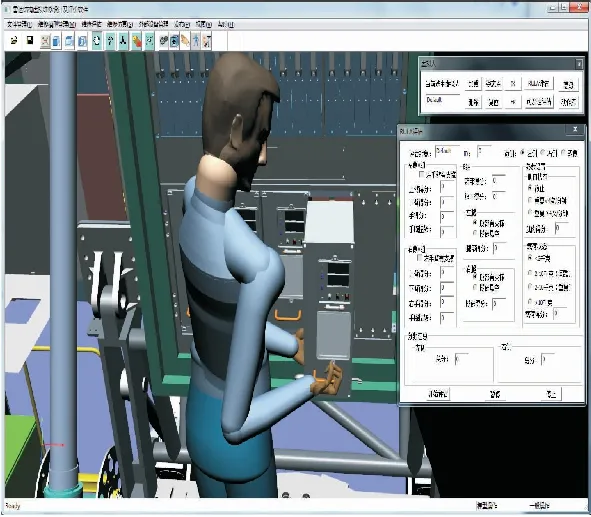

3 应用实例

针对雷达结构电源模块的维修实例,通过虚拟维修系统记录下自然人交互式操作的动作,结合标准的操作动素,对记录的动作进行分析与重组,形成多个由动素组成的动作序列,加载到虚拟人模型,驱动虚拟人或虚拟手按照标准动作序列完成自然虚拟操作。虚拟人更换故障零部件如图6所示。

图6 虚拟人更换故障电源模块

针对虚拟维修动作,维修性评估根据评估的准则和维修度算法,对维修动作进行维修性评价,主要包括定性和定量评价。定性评价包括维修的可达性、可视性。

判断某维修对象的可达性,可以通过虚拟人加载标准抓取动作,开启碰撞检测,如果虚拟人在碰撞检测容许范围内,不超过人体极限的情况下可以抓取到维修对象,即可判断该维修对象可达;如判断某维修对象的可视性,可以通过加载虚拟人模拟真实视野环境,开启碰撞检测,变换虚拟人姿势,如果虚拟人在碰撞检测容许范围内,不超过人体极限的情况下可以在虚拟人视野查看器中“看”到维修对象,即可判断该维修对象可视。

定量分析主要参考维修度的计算结果,对维修的动作给出具体量值的评价,利用维修度计算及评价模块,可以快速得出当前零件或功能部件的维修度,设计师可以得出具体量化的维修行评价结果。

4 结束语

针对雷达结构维修性设计和评价难题,提出了虚拟维修集成模型构建、虚拟维修交互式操作和基于维修度的维修性综合方法。通过开发虚拟维修性设计与评价系统,实现了在虚拟现实环境下对雷达数字样机进行维修性行为、过程和结果的验证与仿真,在雷达结构维修性设计及改善具有指导性。

[1] 陈帝江,张红旗,程五四,等.地面雷达结构高效率虚拟维修技术研究[J].雷达科学与技术,2010(6):577-582.

[2] 李星新,郝建平,柳辉.虚拟维修仿真中维修动素的设计与实现[J].中国机械工程,2005,16(2):156-160.

[3] 陆中,孙有朝.基于模糊多属性决策理论的虚拟产品维修性评价模型研究[J].中国工程机械,2009,20(24):2978-2983.

[4] 陆中.民用飞机维修性并行设计关键技术研究[D].南京:南京航空航天大学,2009.

[5] 刘明周,胡震,郭嘉,等.虚拟制造环境下模特法的应用[J].机械工程师,2005(4):56-58.

Research on the Method of Virtual Maintenance Design and Evaluation for Radar Equipment

CHENDijiang,ZHANGXiangxiang

(China Electronics Techology Group Gorporation No.38 Research Institute,Hefei 230088,China)

To solve the problems of time-lagging,high cost,subjective otherness,and lack of effective quantitative evaluation in traditional radar structure evaluation,a scheme of interactive radar maintain design and evaluation system is come true.A measurable method based on maintenance difficulty is presented.Then a synthesis maintains evaluation method is given.Building of virtual maintenance composite model and interactive operation technology are also given out in detail.Finally,the scheme is validated successfully in a prototype system of radar structure virtual maintain evaluation.

radar structure;maintenance difficulty;virtual maintenance;interactive evaluation

2014-08-20

国防技术基础计划资助项目(Z312012B001);国防技术基础计划资助项目(B3120131100);国防基础科研计划资助项目(A1120110003)

TP391

A

1001-2257(2014)11-0009-03

陈帝江(1983-),男,安徽庐江人,硕士,高级工程师,研究方向为智能CAD和数字样机技术;张祥祥(1987-),男,安徽利辛人,硕士研究生,工程师,研究方向为数字样机技术。