一种内锥形貌误差的激光测量方法

,,,

(1.大理美登印务有限公司, 云南 大理, 671000;2.华中科技大学机械科学与工程学院,湖北 武汉,430074)

一种内锥形貌误差的激光测量方法

张吕良1,余文勇2,王流川2,李磊2

(1.大理美登印务有限公司, 云南 大理, 671000;2.华中科技大学机械科学与工程学院,湖北 武汉,430074)

常见锥度测量方法有圆锥量规测量,平台法测量,坐标法测量及用带圆周分度装置的仪器测量等。目前,内锥的数字化测量,多数是通过三坐标测量仪来实现。但三坐标测量仪存在成本高,对工作环境要求高,操作较烦琐,以及不利于自动化测量等不足。本文设计了一种内锥激光测量仪,研究了测量原理和测量算法,实验结果和误差分析证明了结构和原理的有效性。

锥度测量;激光测量;形状误差

0 引言

近年来,国内外学者对圆锥度测量与误差评定算法的提出了一些研究方法[1-2],Chatterjee等对无确定圆锥顶点坐标或圆锥轴线时,提出用契比雪夫近似法寻找最佳拟合圆锥,通过最大值极小化求得了最佳拟合圆锥[3]。Wen Xiulan 等提出用粒子群算法评定圆锥度误差[4]。

目前,对应内锥形状误差的测量方法以接触式测量为主,要想实现内锥的数字化测量,一般是通过三坐标测量仪来实现。但三坐标测量仪的使用成本较高,且只适合于离线抽样检验,测量周期较长,不适用于自动在线测量。

1 内锥激光测量原理与结构

内锥测量与其他形位误差的测量一样,主要分以下2步:

a.提取被测工件形状要素,一般是提取被测表面上点的位置信息。

b.对提取到的形状要素进行数据处理,包括误差分离,形状要素拟合,计算出形状或位置误差。

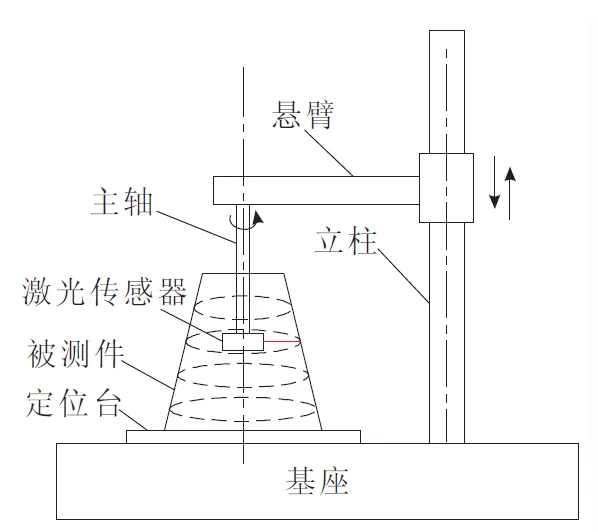

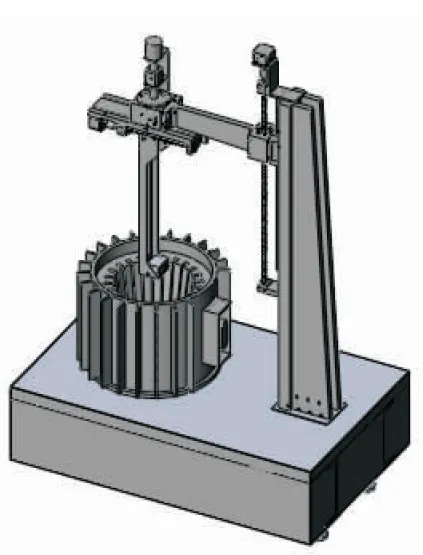

内锥面上点的提取方法为截面法。截面法测量内锥的原理图如图1所示,结构如图2所示,将被测工件沿垂直轴线方向分成多个等距截面,悬臂带动激光位移传感器移动到确定的截面后,激光位移传感器随主轴绕主轴轴线旋转360°,扫描一个截面内的距离信息。激光位移传感器将被测件内表面到传感器基准面的距离转变为电信号传送到专用的激光位移传感器的控制器,控制器再由数据线传送给计算机;主轴末端安装有光电编码器,用来测量主轴(激光位移传感器)的角度变化,该角度是以脉冲信号的形式传送到采集卡,再经采集卡传送给计算机;悬臂沿立柱移动的距离是通过光栅尺来测量的,光栅尺同样将距离的变化量转化为脉冲信号传送到采集卡,再由采集卡输出给计算机。

图1 截面圆法测量内锥

图2 内锥测量仪结构

2 圆锥度误差评定和算法

2.1 最小区域圆锥评定法

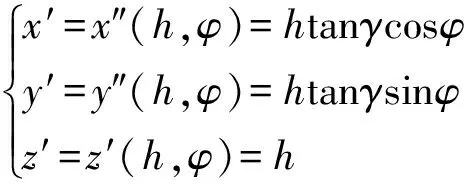

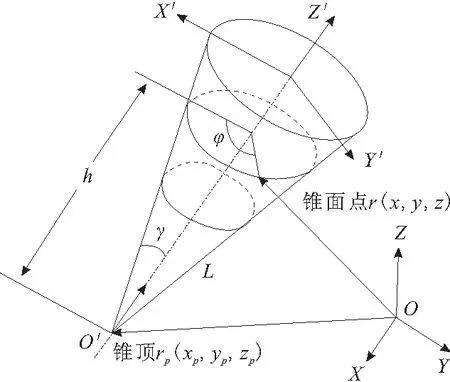

设测量仪的测量坐标系为OXYZ,如图3所示。在该空间直角坐标系下描述一个圆锥面一般需要7个参数,分别是圆锥面顶点坐标(xp,yp,zp),圆锥面轴线方向向量(l,m,n)以及圆锥角2γ。

令l=sinαcosβ,m=sinαcosβ,n=cosα,α即圆锥面轴线与坐标系Z轴的夹角,β为圆锥面轴线在XOY面内投影与X轴的夹角。直接在建立圆锥轮廓误差评定模型非常困难。为了方便分析和描述,建立坐标系O′X′Y′Z′,其原点O′位于锥顶,Z′轴沿圆锥轴线方向,坐标O′X′Y′平行于圆锥的横截面的工件(圆锥)。

圆锥面在工件坐标系O′X′Y′Z′中可表示为:

(1)

通过坐标变换可得理想锥面在测量仪的测量坐标系OXYZ中的参数方程。

图3 圆锥轮廓测量坐标系

(2)

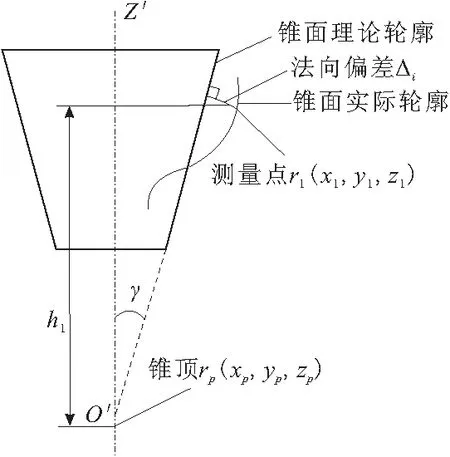

实际的圆锥面并不满足上述理想锥面参数方程,如图4所示。

图4 圆锥轮廓的法向偏差

假设锥面实际轮廓上的点在测量仪的测量坐标系中的坐标为{xi,yi,zi|i=1,2,…,n},测量点(xi,yi,zi)处轮廓的法向偏差为Δi,则测量点满足:

(3)

由式(3)得:

(4)

(5)

定义目标函数为:

δ=δ(xp,yp,zp,α,β,γ)

=max{Δi|i=1,2,…,n}-min{Δi|i=1,2,

…,n}

(6)

使得式(6)取到全局最小解δmin的一组参数xp,yp,zp,α,β,γ就是按最小区域原则评定锥面轮廓误差的轮廓误差和最优化参数,根据求出得最优化参数即可给出锥面的尺寸。

2.2 最小二乘圆锥评定法

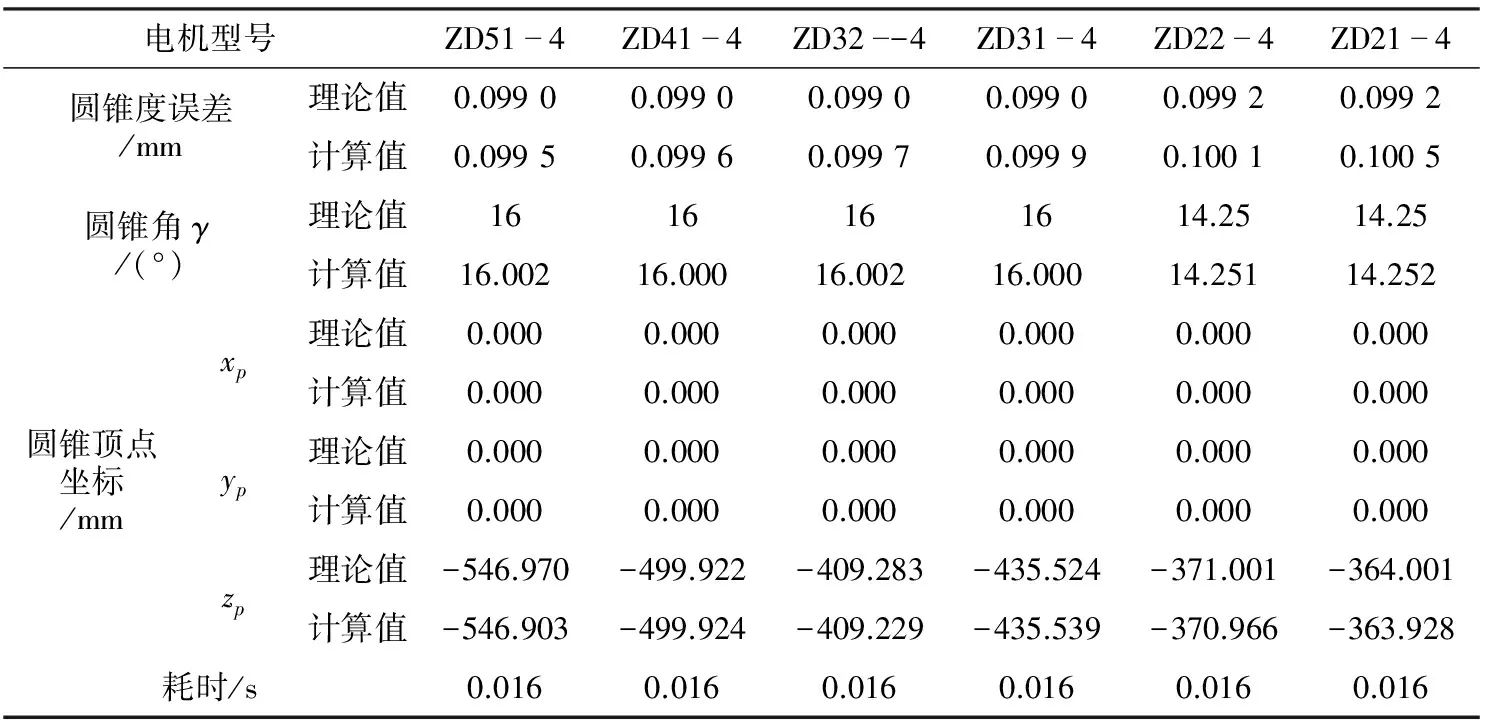

表2 6种型号电机定子内锥测量结果

最小二乘圆锥法相对于圆锥度的定义来讲是一种近似的圆锥度误差评定方法。与上述最小区域圆锥法的坐标系建立过程相同,沿用上述公式定义目标函数为:

(7)

x=(xp,yp,zp,α,β,γ),pi与hi定义同式(5)。

显然,使Jn→min而得到的一组参数xp,yp,zp,α,β,γ就是所要求的最小二乘圆锥面轮廓误差的最优化参数,根据该最优化参数即可评定锥面轮廓误差和锥面的尺寸。

2.3 基于以上两种算法的圆锥度误差近似算法

用该方法计算圆锥度误差的步骤如下:

a.将圆锥面沿轴线分成m个等距截面,自上而下或自下而上每个截面提取n个点的坐标数据,用最小二乘法计算出各个截面圆心的位置。

b.由各截面最小二乘圆心坐标拟合出理想轴线作为最小二乘圆锥面的轴线。

c.将空间圆锥面拟合转化为平面直线拟合。

3 实验及其结果分析

3.1 构造带误差的圆锥表面采样点云

根据各型号电机的标准尺寸,生成标准圆锥模型的采样点云数据,然后在这些标准采样点云数据中加入噪声,形成带误差的圆锥表面采样点云数据。

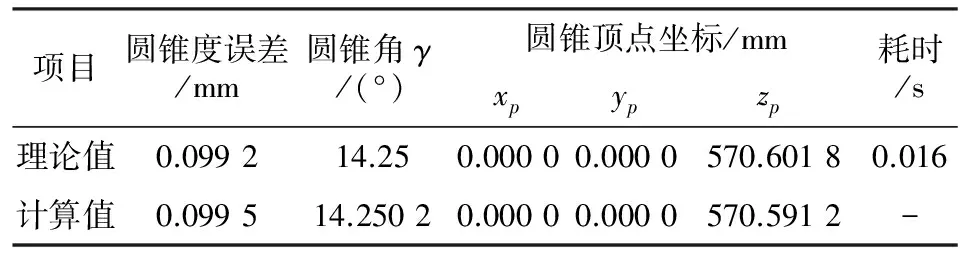

以ZD52-4型锥形转子电机的定子为例,内锥面的小端直径为142.65 mm,大端直径为195.15 mm,锥面长度为210mm,将内锥面等分成4个截面,每个截面均匀采样24个点。对各标准采样点的极径所添加的振幅为0.05的噪声信号,则构造出的带误差圆锥面的圆锥度误差为0.05·cosγmm,其中γ为7.125°,理论圆锥度误差为0.099 2 mm。

3.2 最小二乘圆锥度误差近似算法

a.计算各截面的最小二乘圆心。对每个截面的采样点进行最小二乘圆拟合,求出各截面最小二乘圆心坐标。

b.计算理想轴线参数x0,y0,a,b。利用截面的最小二乘圆心坐标,计算出理想轴线参数。

c.将空间圆锥面拟合转化为平面直线拟合,求出理想圆锥参数及圆锥度误差。求出平面离散点云最小二乘直线参数k1与k2、理想圆锥角γ、理想圆锥顶点坐标(xp,yp,zp)及圆锥度误差。

Matlab程序的计算与理论值对比如表1所示。

表1 理论值与程序计算值比较

再以ZD21-4等6种型号电机定子进行实验,仍将圆锥面等分成4个截面,每个截面采样24个点,噪声振幅0.05 mm,结果如表2所示。

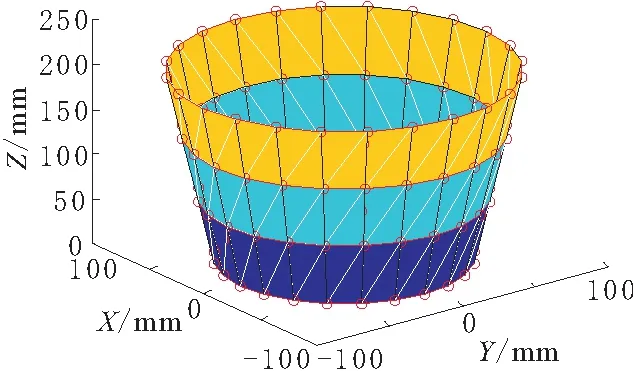

Matlab拟合结果的三维效果图如图5所示,图5中三坐标代表笛卡尔坐标系的3个轴,分别为X轴,Y轴,Z轴。

图5 带误差空间点云与最小二乘拟合圆锥面

从表2可以看出,最小二乘圆锥度误差近似算法,在计算精度上完全可以满足设计精度要求,同时在计算效率上,由于不需要多次迭代求解,且不需要给定初始值,效率要高很多。

4 结束语

从锥形转子电机定子内锥面的测量这一实际生产需求出发,以内锥面的测量方法和圆锥度误差评定为主线,以国家标准和行业标准相关规定为基础,结合国内外研究成果,提出了以激光这种非接触方式来测量内锥的方法,研究了误差评定和算法,下一步将对直径小于传感器尺寸的内锥测量原理和方法做深入的研究。

[1] 郑子文,翁雷,陈善勇,等.高精度六面体垂直度误差测量的一种新方法[J].光学技术,2008,34(03):391-394.

[2] 韦芳霞.基于区域搜索的圆锥度误差评定算法研究[D].郑州:河南科技大学,2010.

[3] Chatterjee G,R B.Chebychev approximation methods for evaluating conicity[J].Measurement,1998,23(2):63-76.

[4] Wen X,Huang J,Sheng D,et al.Conicity and cylindricity error evaluation using particle swarm optimization[J].Precision Engineering,2010,34(2):338-344.

A Method Measuring the Inner Cone Morphology of Error by Laser

ZHANGLvliang1,YUWenyong2,WANGLiuchuan2,LILei2

(1.Dali’s Printing Co.,Ltd.,Dali 67100,China;2.School of Mechanical Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

The common taper method has a taper gauge measurement, the method of measuring platform,coordinate measurement method and instrument with circular dividing device measurements.Now,most of inner cone digital measurements are realized through three coordinates measuring instrument.But the cost of digital measurement,the high demand in the work environment,the complex operation,and it being not conductive to realize automatic measurement are its shortcomings.Inner cone laser measuring instrument is designed.The article introduces the principle of the inner cone laser measurement and its algorithm;results of the experiment and the error analysis prove the validity of the structure and principle.

taper measurement;laser measurement;form error

2014-07-04

TN98

A

1001-2257(2014)11-0046-03

张吕良(1972-),男,云南大理人,学士,工程师,研究方向为机械电子工程;余文勇(1975-),男,湖北黄冈人,博士,副教授,研究方向为机械电子工程。