元器件再利用的废旧印制电路板拆解技术研究

,

(台州职业技术学院电气信息学院,浙江 台州318000)

元器件再利用的废旧印制电路板拆解技术研究

潘海燕,蒋友明

(台州职业技术学院电气信息学院,浙江 台州318000)

将元器件从废旧PCB上无损拆卸,既可以实现元器件的回收再利用,易于处理含有有毒有害物质,又便于拆卸后的PCB实现贵重金属回收和非金属材料的再生利用。在总结国内外对废旧PCB处理方法的基础上,根据电子产品中元器件组装与焊接特点,提出了能实现元器件重用的低成本无损拆解方案,分析讨论了钎料加热熔焊技术、风力吹扫分离技术和拆除力施加技术。试验表明,本方案实现了废旧PCB资源化拆解。

废旧印制电路板;拆解;电子元器件;再利用

0 引言

印制电路板(PCB)是电子产品的重要组成部分,电子废弃物中的PCB虽然作为一个整体被淘汰或失去了其原有的功能,但其上很多元器件仍然具有较高的可用性和可靠性[1],将元器件从PCB上无损拆卸,既可以实现元器件的回收再利用,易于处理含有有毒有害物质,又便于拆卸后的PCB实现贵重金属回收和非金属材料的再生利用。因此,研究废旧PCB元器件无损拆解技术在资源化过程中具有较高的经济效益和环境意义。

1 国内外废旧PCB拆解技术现状

早期对废旧PCB处理是以破碎和分选相结合的机械物理方法为主,由于废旧PCB强度高、硬度大、金属与非金属间结合紧密,机械粉碎不容易,粉碎过程中的高温会使非金属分解形成有害气体和异味,形成严重粉尘污染,其发展面临着难题;焚烧冶炼方法存在的问题是非金属材料焚烧无法利用,部分金属和非金属材料在冶炼中形成有毒有害气体,难以进行无害化处理;酸浸的化学方法废水处理困难,造成环境污染严重,广东贵屿镇就是典型的例子。随着人们环境保护意识的加强以及环境保护要求的严格,这些落后的处理工艺正逐步被淘汰。

采用加热技术实现废旧PCB拆解是当前高效无损拆卸元器件的主流技术,目前,国内外有较多的研究主要集中在采用各种加热的工艺流程和方法原理方面[2]。采用红外线加热技术的有日本NEC公司[3]、高瑞[4]和Yokoyama S[5]等,采用流体加热的有FAPS公司[6]等,刘志峰[7]、尹凤福[8]等采用不同的加热介质,Knoth[9]采用激光加热方式,瓦拉依丁[10]则改进传统热风加热方法,从提高加热的均匀性和加热效率着手。比较国内外废旧PCB元器件拆卸技术[3-14],国外采用自动拆卸方案为主,工程上普遍采用机械化和自动化程度较高的流水线来处理,投入成本巨大。国内的拆卸技术尚处于研究阶段,采用国外的技术在本土化方面做了一定的工作,但工程上仍较少采用。

2 电子产品中元器件组装、焊接技术

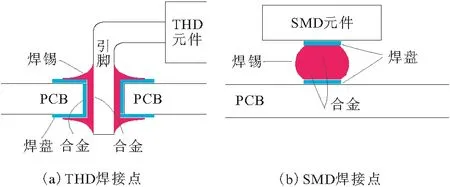

电子元器件按封装形式可分为插装元器件(THD)和表面贴装器件/表面组装元件(SMD/SMC)两大类型,各电子元器件几乎全部都是以PCB为绝缘基材,通过组装技术进行互连、安装,实现各器件之间的布线和电气连接,成为适用的电子产品。根据元器件与基板的粘贴形式,元器件可以分为独立的通孔插装技术(THT)、表面组装技术(SMT)组装和THT、SMT单面和双面混装等形式。当前的电子产品大多数属于双面THT、SMT混装组件。

对于安装THD印制板组件的焊接,早时采用的是浸焊技术,让插好元器件的PCB水平接触熔融的铅锡焊料,使整块电路板上的全部元器件同时完成焊接。当前,大多数THT采用波峰焊接技术,将熔化的铅锡合金,经电动泵或电磁泵喷流成设计要求的焊料波峰,或者向焊料池注入氮气来形成波峰,使预先装有元器件的印制板通过焊料波峰,实现元器件引脚与印制板焊盘之间机械与电气连接的软钎焊。

对于安装SMD/SMC印制板组件的焊接,采用的是回流焊工艺技术,回流焊设备的内部有一个加热电路,将空气或氮气加热到足够高的温度后吹向已经贴好元件的PCB,让元件引脚上的焊料融化后与主板粘结,工艺为预涂锡膏→贴片→回流焊,焊接流程紧随贴片工艺之后。对于THD与SMD/SMC混装的组件,则采用通孔回流焊接技术(THR),THR工艺流程与SMT流程极其相似,THR和回流焊的焊料都是使用焊膏合金材料。

从微观的角度分析,焊接过程是一个熔融焊料横向流动和纵向扩散过程。松香在焊料前面,用于清除金属表面的氧化膜,焊锡紧跟其后,沿着金属表面上的凹凸靠毛细作用润湿扩散开去,在金属表面形成均匀、平滑、连续并附着牢固的焊料层。伴随着熔融焊料在被焊面上的扩散,还出现焊料向固体金属内部的扩散。例如,用锡铅焊料焊接铜件,锡铅焊料中的铅只参与横向流动,而锡和铜原子相互扩散,正是由于这种扩散作用,在两者界面形成合金层,从而使焊料和焊件牢固地结合。THD焊接点和SMD元件BGA封装焊接点如图1所示。

图1 THD焊接点和SMD焊接点

早期,焊接的钎料主要组成元素为锡和铅,特别是质量百分比为63%Sn和37%Pb的Sn63Pb37锡铅合金焊料,共晶熔点为183℃,被运用在绝大多数的电子产品中。但铅元素是一种毒害性较强的元素,随着欧盟电子电气设备中限制使用某些有害物质指令(RoHS指令)的颁布,电子工业界开始应用替代锡铅焊料的无毒性无铅焊料合金。其中,在回流焊技术中采用三元的SnAgCu系合金较广泛,在波峰焊工艺中多釆用SnAgCu和SnCu系列,THR所用的焊膏黏度较低,流动性好,便于流入通孔内,焊膏中焊锡合金的成分采用熔点稍低的Sn46Pb46Bi8(178℃)。

3 元器件拆卸技术

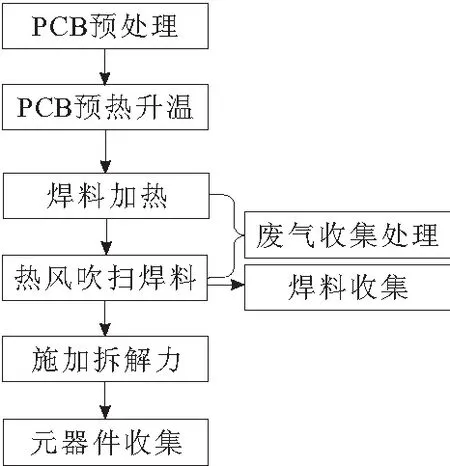

拆卸元器件的关键技术是熔化钎料,消除或降低元器件与PCB之间的粘接力。提出的实现元器件重用的废旧PCB拆解工艺流程如图2所示,首先,按照组装形式的不同,将PCB预处理,对于拆解困难的元器件,如大型功率元件、散热片等,采用手工拆卸方式处理。然后,对PCB整体进行预热升温,进行预热处理,一方面可以避免可能出现的局部加热导致的元器件损坏,同时也可以缩短后续的焊料加热时间,避免元器件长时间处于高温区。达到熔钎温度后,采用热风吹扫元器件引脚,分离出焊料。最后,通过施加冲击力进行元器件拆解,采用机械方式分离出元器件。

图2 拆解技术路线

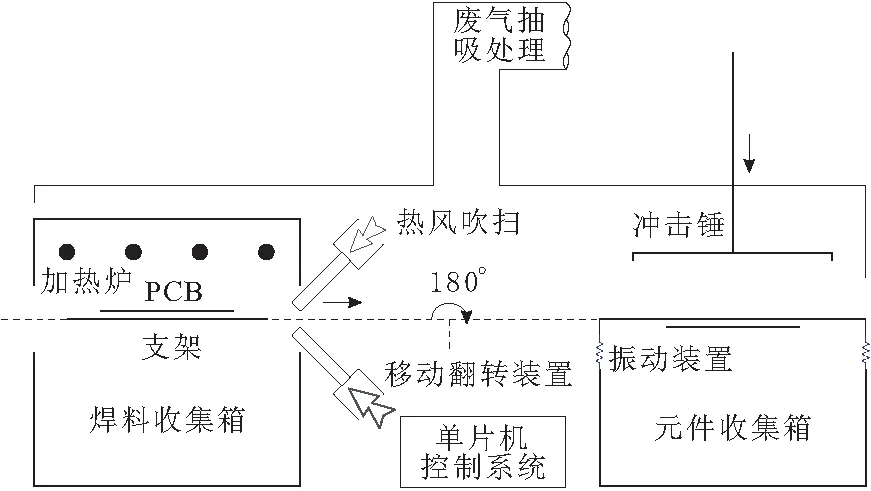

设备结构简图如图3所示,主要包括:采用单片机系统控制的加热炉、热风吹扫机构、移动翻转机构和冲击振动装置,以及元件收集箱、焊料收集箱和废气处理装置等。将需要拆卸的PCB焊接面朝下水平放置支架上,设定预热温度和熔焊温度,启动加热炉开始预加热。达到预热温度后,支架带动PCB向右侧缓慢移动,同时控制风枪温度快速上升至熔焊温度,启动热风吹扫,焊料由于重力和风力的作用掉落至收集箱,待PCB全部移离加热炉后,风枪完成对整张PCB的吹扫,将支架翻转180°,PCB元器件面朝下放置于振动平台上,控制器释放振动平台之上的重力锤,冲击PCB焊接面,在振动的作用下,元器件落入收集箱。加热、吹扫以及冲击过程所产生的烟尘由废气抽吸装置进行净化处理,对一些有毒、有害气体和尘埃进行过滤和吸附,处理干净后的气体向室外排放。

图3 设备结构

3.1 加热过程分析

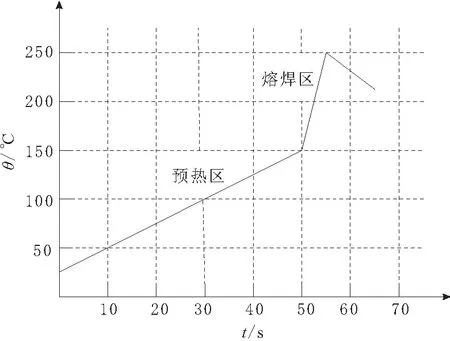

解焊元件时,必须考虑过高温度和过长加热时间可能损坏元器件的不利影响,受热时间应不超过5 s。对于SnAg系列钎料,最高加热温度不宜超过250℃。为降低元器件的损坏率,无需追求100%的解焊效果而设定较高加热温度和较长加热时间。采用如图4所示的加热温度控制曲线。

图4 加热温度控制曲线

第1段为预热区,温度由常温升高至150℃左右,使电子元器件特别是IC元件缓慢升温,为适应后面的高温区作准备。这一阶段也是元器件的吸热阶段,PCB表面的元器件大小不一,吸热程度也不一样,为避免温度不均匀而产生PCB变形、陶瓷电容细微裂纹或IC芯片损坏,该阶段升温的速度通常控制在1.5~3 ℃/s,上升温度控制较慢,让不同大小、质地不同的元器件温度能保持均匀,温度差Δt接近最小值。第2段为熔焊区,温度由预热区快速上升至熔焊点温度,时间不超过5 s,这一阶段的升温速度较快,使元器件停留在高温区的时间较短。

3.2 热风吹扫焊料

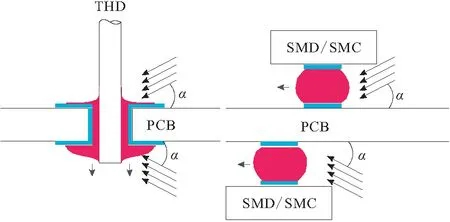

在加热熔解钎料后,选择采用热风吹扫的方式扫除引脚上的钎料。吹扫钎料如图5所示。对于THD,大部分钎料从通孔下方受重力和风力的双重作用滴落至收集箱,其余部分沿水平方向离开焊盘;对于SMD/SMC,钎料沿水平方向离开焊盘,在焊接面的部分元器件会受重力作用掉入焊料收集箱。根据有关文献的研究,热风吹扫角度α为75°时最佳[11],速度宜为13.16~21.93 m/s[13]。试验表明,在拆卸混装元器件时,THD焊盘元件面的热风吹扫角度宜取α>75°,焊接面的热风吹扫角度宜取α<45°;对于SMD/SMC,热风吹扫角度宜取α<45°。

图5 热风吹扫钎料

3.3 拆解力分析

THD最佳拆卸力方向应与电路板垂直,对于SMD/SMC,垂直和水平的作用力对于分离贴装的元器件具有同样的效果[3]。因此,考虑各种类型混装元器件的同时拆解,对废旧PCB施加垂直方向的力能进行整体拆卸分离,垂直作用力对PCB上的THD和SMD/SMC都有效。

SMD/SMC与PCB采用粘结安装,受高温风力吹扫,焊锡或焊接胶已经熔化并离开焊盘,力的大小只受到剩余焊料粘着力、元件质量的影响。因此,可以采用较小拆卸力的竖直振动设备,调节设备振动频率或拆卸加速度即可。如SMD中常见的IC芯片,最小拆解加速度一般为20~200m/s2,对于体积特别微小的片式元件或带安装面的SMD,其最小拆解加速度一般为140~530m/s2[1]。

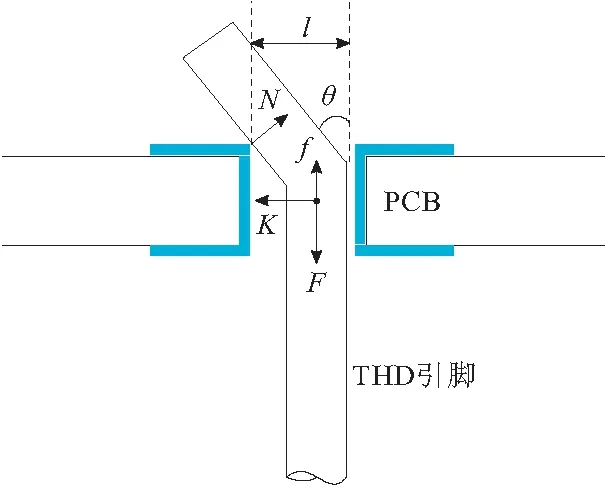

THD与PCB之间的连接若元器件引脚不发生弯曲,直引脚THD的最小拆解力比较小,如直插芯片、电容、电感和连接器等THD,通常只在0~45 m/s2范围内[1],在焊料熔化后理论上利用自重就可以脱落。实际中,线路板上的插装元器件在组装、储存和搬运等过程中易造成引脚弯曲,弯曲形式和引脚的受力情况如图6所示。

图6 THD引脚形态和受力分析

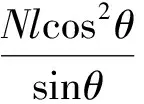

当元器件受到牵引力F的作用时,元器件受到支撑点的弹力N、孔壁的弹力K、孔壁的摩擦力f,这4个力静力平衡。N的水平分量与弹力K的合力形成的力矩使引脚克服弯曲,N的垂直分量与摩擦力f的合力则是拆卸的主要阻力。因此,根据静力平衡得:

F=Nsinθ+μNcosθ

(1)

M为使引脚产生弯曲的力矩;θ为元件引脚的弯曲角度;l为引脚到孔的另一边的距离;μ为引脚与电路板之间的摩擦系数。由式(1)知,拆除元器件的牵引力大小与引脚弯曲角度、引脚到孔的另一边的距离、引脚与电路板之间的摩擦系数的大小有关。

根据参考文献[4,12],对于芯片质量不超过100g的THD,引脚弯曲不超过30°时,拆卸力超过60N时就能保证元器件完全脱落。对于常见的THD如DIP16芯片、470μF/16V电容,质量分别为10g、50g,实验表明,在垂直冲击力下,当元器件引脚弯曲数/总引脚数≤5%、引脚弯曲角度小于30°时,施加频率为6 Hz、时长为8 s的冲击力,可以实现85%以上拆除率的拆卸效果[14]。对于引脚弯曲度较大的THD,从电路板基板上自动拆解的难度大,可以首先对电路板的焊接面直接加热,然后采用手工方式对电路板上的元器件施加外力实现分离。

4 实验结果

某一废旧PCB上不计跳线数量共有THT和SMT封装元器件96个,采用本方案进行元器件拆卸实验。对拆卸结果进行统计,部分电阻、二极管和插座由于引脚弯曲角度过大或与焊盘过分紧密接触,没有成功拆除,共计9个;损坏并部分残留在PCB上的元器件2个;跳线安装点由于是180°弯曲焊接,拆解力对其影响很少,全部保留在PCB上;在成功拆下的85个元器件中,外观或引脚损坏的占6个。结果表明,使用本方案的脱焊拆卸设备,PCB上元器件的拆卸率可以达90%,脱焊效率高,元件损坏率不超过10%。

5 结束语

随着信息技术的快速发展,电子产品更新换代的速度增大,废旧PCB的数量急剧增加,造成资源的严重浪费和对环境的极大威胁,如何进行废旧PCB有效拆解和元器件回收再利用成为社会关注的焦点。在总结国内外对废旧PCB处理方法的基础上,针对电子产品生产过程中元器件组装和焊接的技术工艺,提出了能实现元器件重用的拆解技术方案,分析讨论加热熔焊、钎料分离和拆除力施加等技术工艺要求。样品试验表明,本方案能有效拆解元器件,使废旧PCB得以资源化利用。

[1] 向东,张永凯,李冬,等.面向元器件重用的废弃线路板拆解关键技术[J].机械工程学报,2013(13):164[J].173.

[2] 杨继平,向东,高鹏,等.印制电路板拆解技术与拆解工艺综述[J].机械工程学报,2009(9):126-135.

[3] Li Jianzhi,Shrivastava Puneet,Gao Zao et al.Printed circuit board recycling:A state -of -the-Art Survey[J].IEEE Transactions On Electronics Packaging Manufacturing,2004(27):33-42.

[4] 高瑞.废旧电路板元器件拆卸技术研究[D].北京:机械科学研究总院,2007.

[5] Yokoyama S,IJI M.Recycling of printed wiring boards with mounted electronic parts[C]//Proceedings of the 1997 IEEE International Symposium on Electronics and the Environment,San Francisco,California.IEEE,1997:109-114.

[6] Feldmann K,Scheller H.Disassembly of electronic products[J].Proceedings of the 1994 IEEE international symposium on electronics and environment,IEEE,1994(10):81-86.

[7] 刘志峰,李辉,胡张喜,等.废旧家电中印刷电路板元器件脱焊技术研究[J].家电科技,2007(1):32-34.

[8] 海尔集团公司.一种线路板元器件热拆解设备以及方法[P].中国专利:CN1935398A.

[9] Knoth R,Brandstotter M,Kopacek B,et al.Automated disassembly of electronic equipment[J].Electronics and the Environment, 2002 IEEE International Symposium on[J].2002(1):290-294..

[10] 瓦拉依丁.带元器件电路板拆卸工艺研究[D].北京:清华大学,2005.

[11] 潘晓勇,龙旦风,杨继平,等.废旧电路板钎料吹扫去除试验研究[J].机械工程学报,2010(19):192-198.

[12] 侯坤,段华波,贾伟峰,等.带元器件废电路板高效无损拆卸特性研究[J].中国资源综合利用,2008,(12):15-18.

[13] 闻诚.电路板元器件拆除加热工艺优化及其热分析研究[D].合肥:合肥工业大学,2009.

[14] 刘伟国.电路板元器件拆卸方法及拆卸力研究[D].合肥:合肥工业大学,2009.

Research on Disassembly Technology of Waste Printed Circuit Board for Components Reuse

PANHaiyan,JIANGYouming

(Electric and Information School of Taizhou Vocational and Technical College,Taizhou 318000,China)

In order to guarantee the reusability of the disassembled components,a non-destructive technology to disassemble waste printed circuit board (PCB) is proposed.According to the characteristics of waste PCB assembly and welding,a dismantling process including the technologies of solder heating welding,wind blowing separation and removal force is discussed.Sample experiments show that the proposed method improves components recycling and waste PCB dismantling.

waste printed circuit board;disassembly;electronic components;reuse

2014-08-25

浙江省科协软科学研究课题(ZJKX14C-19)

X705

A

1001-2257(2014)11-0034-04

潘海燕(1972-),男,浙江温岭人,副教授,研究方向为电子电路设计和应用。