转子系统碰摩故障实验研究进展与展望

马 辉, 杨 健, 宋溶泽, 能海强, 闻邦椿

(东北大学 机械工程与自动化学院,沈阳 110819)

旋转机械中转定子碰摩指转子振动超过许用间隙发生的转子与定子的接触现象。碰摩故障轻则使机组振动剧烈增加,影响机组使用寿命;重则引起转子永久弯曲,甚至引发机毁人亡恶性事故[1-2]。

由于碰摩故障机理与碰摩诱发系统响应的复杂性,对碰摩故障已有大量研究,且获得丰硕成果[3-11]。孟光[11]指出我国转子动力学研究存在的主要问题。在转子动力学领域实验研究较少且研究水平较低,验证理论大多通过数值仿真获得,且有些研究结论离实际应用距离较大。基于此,本文据转定子单点碰摩、局部碰摩及整周碰摩不同碰摩形式对国内外有关碰摩故障实验研究成果进行归纳、总结,分析三种碰摩形式出现的典型故障特征;展望转定子碰摩实验研究发展方向。

1 单点碰摩故障实验研究现状

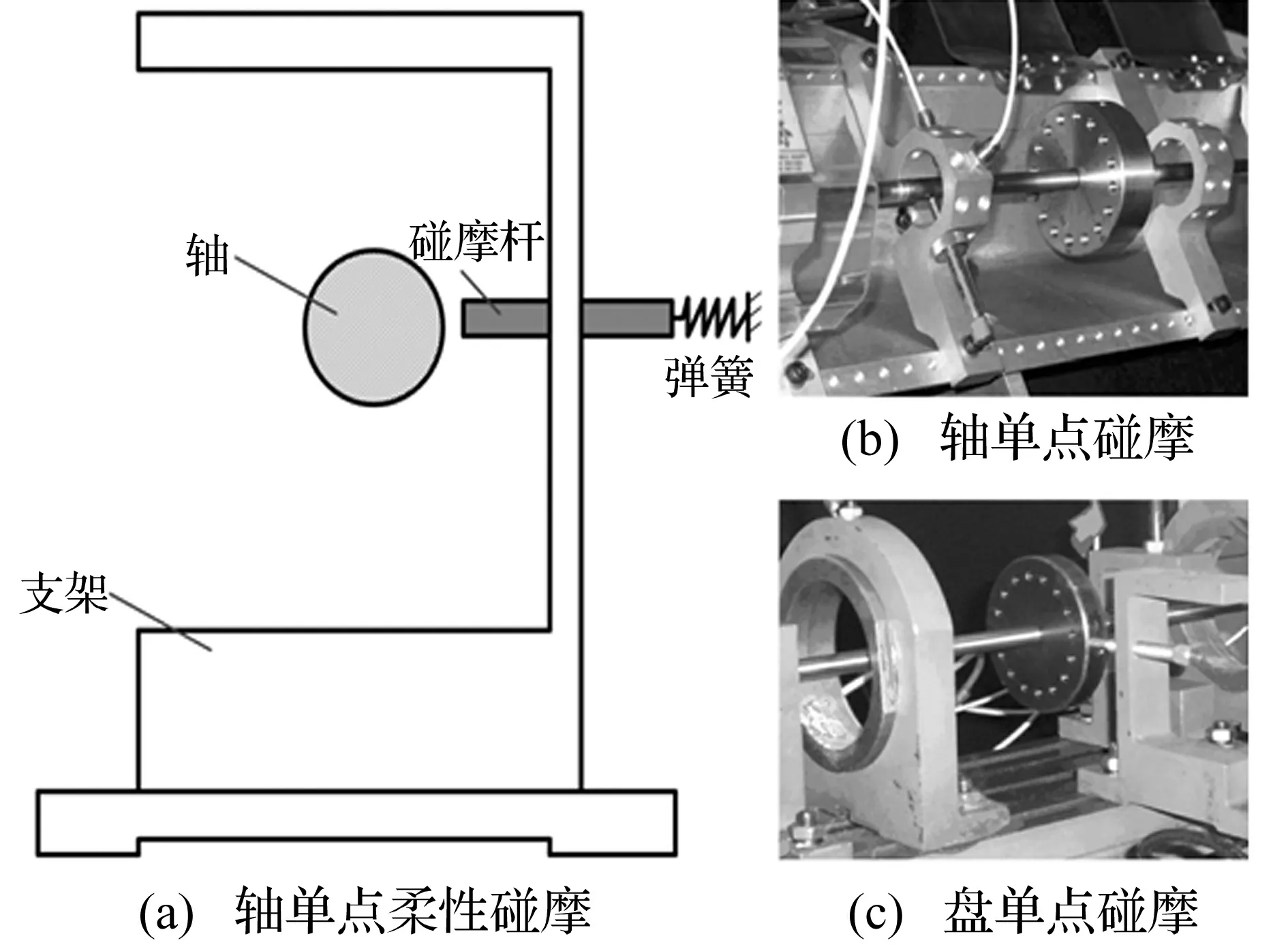

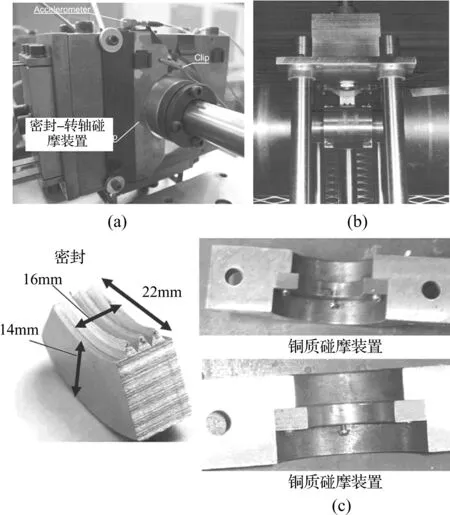

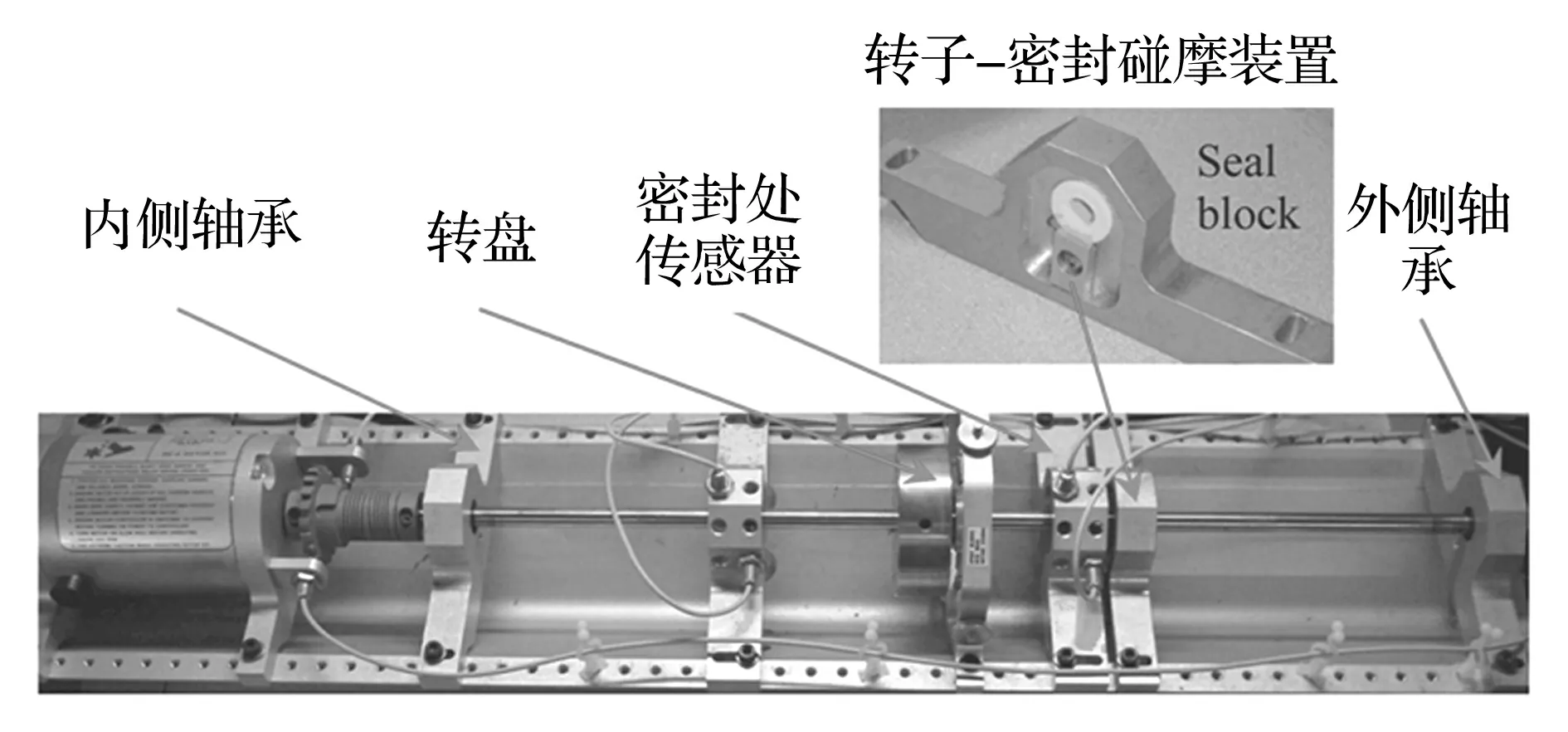

单点碰摩指在旋转过程中转子与定子发生点接触的故障现象。实验多采用碰摩杆模拟定子,主要模拟转盘或转轴与定子间碰摩。典型碰摩装置见图1。

图1 单点碰摩装置

针对小型转子系统(采用与图1类似的碰摩模拟装置),已有不同转速下单点碰摩频谱变化规律及碰摩导致的典型非线性现象。Muszynaka[4]利用小型转子实验台,采用黄铜螺钉模拟定子,研究转定子轻微、严重碰摩时转子系统故障特征,结果表明,对轻微碰摩,转速达到1阶临界转速的n(n=1,2,…,5)倍附近时,系统响应会出现1X/n低频成分(1X表示转频);对严重碰摩,转速超过1阶临界转速的2倍时,出现1X/2低频成分及幅值较小的高频成分。马辉等[12]基于碰摩装置(图1(c)),在不同转速下对轮盘外缘单点碰摩故障进行实验研究,结果表明低于1阶临界转速时,主要以倍频成分为主;高于1阶临界转速时,随转速升高出现1X/2与1X/3低频成分、微小的第1阶固有频率成分及与固频、转频有关的组合频率成分。设转子工作转速在第1、2阶临界转速之间,韩清凯等[2]对单跨双盘柔性转子系统发生的单点碰摩故障进行实验研究,结果表明碰摩发生时,转子振动存在明显的高频成分,随碰摩程度的增加,摩擦弧度增加,基频幅值有所下降,2、3次等高次谐波幅值有所增长。胡茑庆等[13]对转子与顶杆间单点碰摩进行实验研究发现,在某一转速频率下(接近临界转速)刚开始碰摩时系统几乎只有1X分量,在局部对数谱上在1X/3、2X/3、4X/3分频处有较微弱、谱线模糊分量。早期碰摩阶段,该分量尽管微弱,但较明显;在中晚期碰摩阶段,明显出现1X/2、3X/2分频,碰摩严重时间歇出现1X/2分频。Abuzaid等[14]对转子与黄铜定子间点碰摩故障进行实验模拟,研究发现碰摩会致共振频率增加;轻微碰摩主要出现转频的高倍频成分,如2X等;严重碰摩则出现亚谐波成分,如1X/3、2X/3等。Choi[15]采用图1(b)碰摩装置,观测到轻微碰摩与严重碰摩存在不同的轴心轨迹,且碰摩导致系统响应中出现亚谐波、超谐波及跳跃等非线性现象。

通过实验分析单点碰摩对临界转速影响,评估碰摩程度,测试碰摩所致法向冲击力。黎瑜春等[16]采用柔性点碰摩装置(图1(a)),进行转轴与铜杆的柔性碰摩实验。研究表明在柔性碰摩下,轴系像多了个支撑点,可提高轴系刚度从而提高转子的临界转速、增大轴系阻尼,过临界转速时振幅明显减小。Cong等[17]采用本特利RK4转子实验台及单点碰摩装置(图1(b)),模拟转定子碰摩故障,提出用冲击能量模型判断是否出现碰摩及碰摩程度,并基于实验数据验证模型的正确性。为模拟杆、轴的单点碰摩,臧朝平等[18]专门设计出新碰摩模拟装置,将光电探头所得转速脉冲信号输入功率放大器后驱动激振器工作,从而实现转子每旋转1周碰摩1次。工作时调节功率放大器可改变碰摩力(大小可由力传感器获得),结合模糊诊断方法、灰色关联诊断方法及神经网络诊断方法完成对碰摩程度识别。黄葆华等[19]采用上下可移动的碰磨螺钉模拟转定子碰摩故障,其中碰磨螺钉与Bk8001阻抗头相连以测定碰摩时螺钉对转轴的瞬态正向冲击力。

对叶片与机匣间发生的单点碰摩进行实验研究。高艳蕾等[20]通过实验模拟叶片与机匣发生的单、双点碰摩。实验结果表明单点碰摩发生位置(或方向)对应的测点呈显著单点碰摩特征,即随碰摩程度的增加高阶分量逐渐增大,尤其二倍频成分。双点碰摩并非两点同时碰摩,为顺序碰摩,与单点碰摩较严重情况类似。双点碰摩会致频谱幅值明显增大,尤其基频幅值。谭大力等[21]对转子叶片-机匣单点碰摩故障实验研究表明,碰摩后转子振动含较多低、高次谐波成分,轴心轨迹不再为椭圆,变得复杂而无规律。基于航空发动机带机匣转子实验台,张俊红等[22]进行不对中及单点碰摩故障测试。通过加速度传感器、拉压传感器采集机匣与轴承座附近的加速度、碰摩力信号,结果表明碰摩力随转速提高而增大。

单点碰摩时由于转、定子接触面积较小,碰摩过程主要以碰撞反弹的冲击为主,类似于脉冲激励,小于1阶临界转速时转子振动响应会出现丰富的高频成分,而高于1阶临界转速时,由于转定子碰摩力的增加,出现转子每转2、3周产生1次碰摩情况,因而转子振动响应会出现1X/2系列(1X/2,3X/2等)及1X/3系列谐波成分。

2 局部碰摩故障实验研究现状

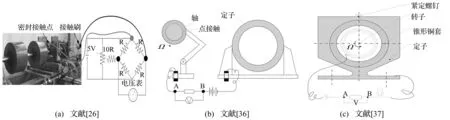

局部碰摩指在旋转过程中,转子与定子上多点、某一个或几个区域相接触现象,此为常见碰摩形式。而转定子偏摩亦属于局部碰摩。局部碰摩过程因涉及摩擦、冲击耦合影响,故障特征较单点碰摩更复杂。常见的局部碰摩装置有多点碰摩、局部弧形碰摩及圆形整周碰摩装置。为能有效跟踪系统运转过程中转定子碰摩情况,已设计出转定子碰摩跟踪装置,主要原理通过电路导通与断开监测转定子是否接触,部分监测示意图见图2。通过采集计算机内电压信号与记录的时域波形结合,可有效鉴别系统发生碰摩时刻及碰摩持续时间。分析碰摩时间可确定转定子在一周内的碰摩次数,此可为分析碰摩导致的频谱变化规律提供一定帮助。

2.1 多点局部碰摩实验

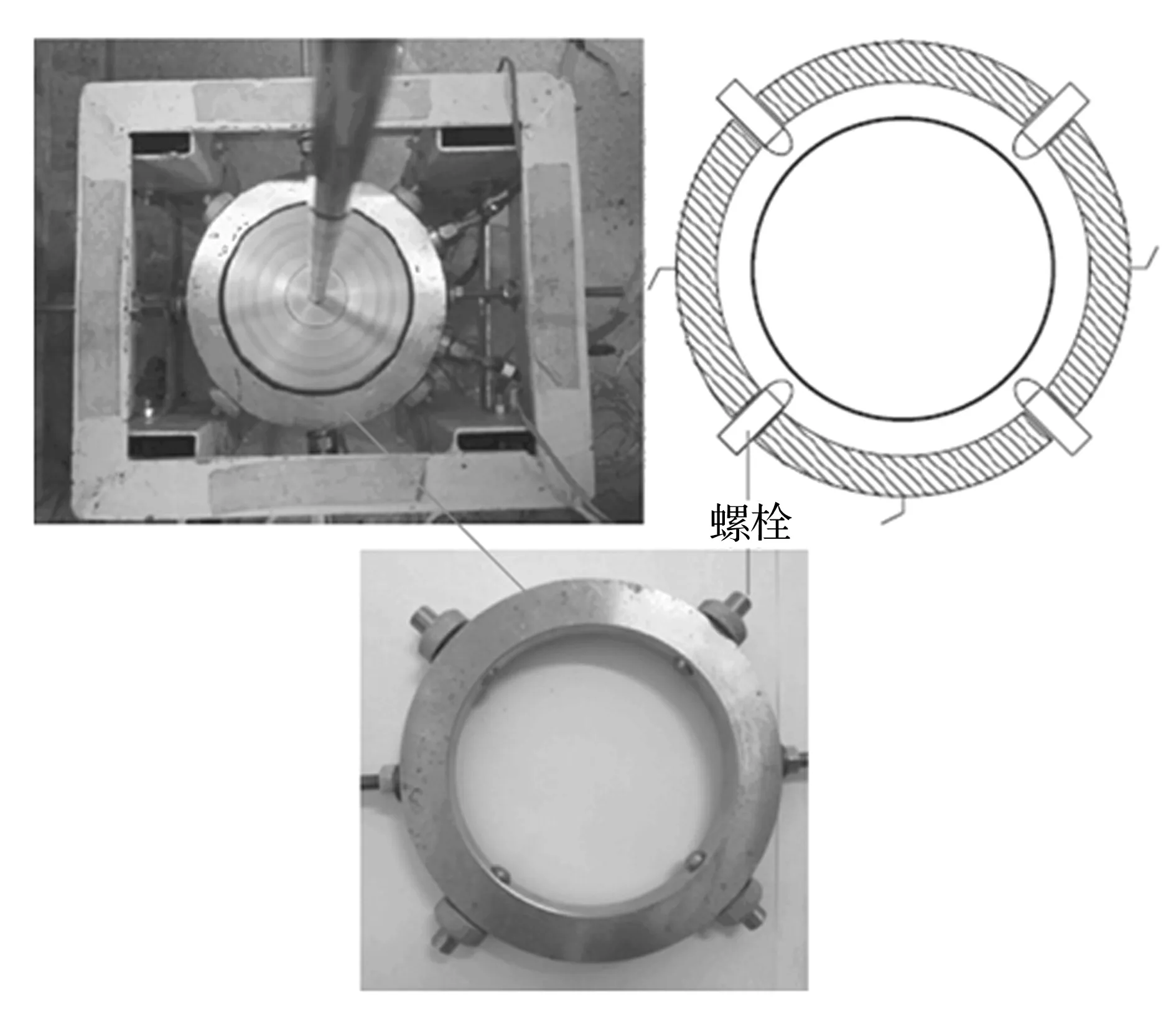

邹新元等[23]通过施加不同大小碰摩力,对转子系统双点碰摩进行实验。结果表明,随碰摩力的增大,系统振动频率成分增多,稳定性下降。Lahriri等[24-25]设计出新的备用轴承装置,见图3,此装置通过在轴承内环面的圆周方向安装4个凸出螺栓模拟多点固定位置碰摩。由于转定子接触以碰撞为主,可削弱摩擦影响,因而可避免传统轴承、转子因干摩擦导致的自激振动。此外通过转定子冲击可实现转子中心运转。由于多点固定位置碰摩与工程实际中出现的碰摩存在较大差异,对其实验研究较少。目前大多研究局限于特殊碰摩情况,如转子与限位装置碰摩及特殊设计的轴承与转子间碰摩[24-25]。

图2 转定子碰摩监测装置

图3 转定子多点碰摩装置

2.2 局部弧形碰摩实验

图4 局部弧形碰摩装置

考虑实际工程中发生的碰摩多为弧形区域,因此设计出局部弧形装置模拟转定子间局部碰摩现象,见图4。Muszynska[4]采用半圆弧形定子结构模拟转轴-定子的局部碰摩。研究结果表明,转速小于1阶临界转速时,系统主要表现为1X振动;转速约为2倍1阶临界转速时,出现1X/2分数倍频成分;转速约为3倍1阶临界转速时,1X/2分数倍频消失,1X/3分数倍频成分出现;在某些转速下系统响应亦具有混沌特征,三维谱图出现连续谱。Pennacchi等[26]采用半圆密封装置模拟定子,通过滑移台实现转定子间隙调整,实现不同碰摩程度模拟;此装置亦可添加力传感器测试碰摩力,见图4(a)。利用该装置模拟两固定转速(低于、高于1阶临界转速)下转定子碰摩故障。结果表明两种转速下的频域特征均出现幅值较小的高倍频成分;低于1阶临界转速时碰摩转子振动较小,高于1阶临界转速时转子振动较大。为模拟转子与密封间碰摩故障,Hall等[27]用弧形密封件模拟定子,通过质量块施加不同碰摩力模拟不同碰摩情况,见图4(b)。基于此装置,用声发射传感器采集发生碰摩时声发射故障信号发现,碰摩导致声发射信号出现伪正弦调制现象,并通过测试数据验证声发射检测碰摩故障的可行性。考虑不同定子材质影响,崔淼等[28]分别采用铝、铜、30号钢(铁)、45号钢做成半圆、全圆碰摩装置,见图4(c),在低于1阶临界转速下进行转定子碰摩实验。结果表明铝材料的碰摩行为更复杂,可能因其摩擦系数较小;铜、钢的碰摩行为较铁复杂,因铜、钢碰摩刚度较大。

采用局部弧形碰摩装置模拟转定子间碰摩与工程中出现的碰摩较接近,适合模拟以摩擦为主的碰摩或存在局部微小冲击情况。

2.3 圆周局部碰摩实验

转定子间碰摩会出现多次碰撞反弹,涉及定子内表面多个位置。为完整模拟转定子碰摩全过程,诸多研究用整周碰摩装置模拟局部碰摩。

2.3.1 简单转子系统局部碰摩

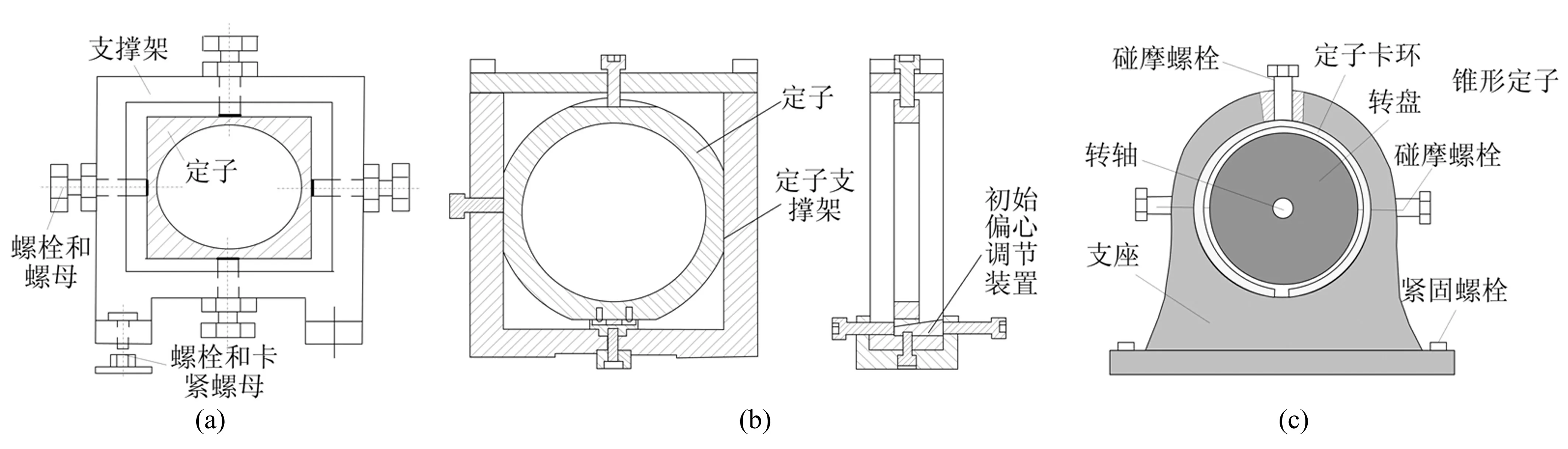

将定子内表面设计成圆柱形,通过特定方式改变转定子间隙调整碰摩程度。Chu等[29-30]设计的可能产生整周碰摩装置,为减少转子圆盘磨损,定子用较软的铝合金制作,支撑架用钢结构以增加定子刚度,通过更换定子内套调节碰摩程度,见图5(a),模拟转子发生碰摩时的振动情况。结果表明,转子发生碰摩时会激起2X、3X等高倍频成分,出现1X/2、3X/2等1/2分数倍频成分,有时亦出现1X/3、2X/3等1/3分数倍频成分。随碰摩的加剧,频谱成分更复杂,分布范围亦更广。碰摩较严重时会发生混沌现象,此时频谱是连续的。王建峰等[31]假设转轴相对定子初始偏心只在竖直方向,定子材质为较软的铝合金,通过移动定子下部楔形块,调整转定子竖直方向间隙,模拟不同转定子偏心情况下局部碰摩故障,见图5(b)。研究表明,低于1阶临界转速时,随转速的升高依次出现1X/2、1X/3、1X/4系列成分;碰摩由局部碰摩转向整周碰摩时,出现较“干净”的1X及连续谱。曲秀秀等[32]设计的局部碰摩实验装置见图5(c),定子内套采用铜套制作,铜套为非整圆周,具有缝隙,调节螺栓时铜套与转动件接触,实现转定子碰摩。本文用该碰摩装置模拟转定子局部碰摩故障发现,在低于系统1阶临界转速情况下,轻微碰摩主要出现高倍频成分;而严重碰摩,时域波形会出现明显的“削波”现象,由频谱图可观察到倍频、分频的振动现象;碰摩更严重时会出现涡动频率与旋转频率和频与差频成分。刘耀宗等[33]基于Jeffcott转子碰摩故障实验装置进行大量试验研究发现,工作转速低于1阶临界转速时,转定子局部碰摩引起倍频振动;高于1阶临界转速时引起分频振动,在某些转速段内会出现异频伪共振现象。本文认为在高速转子中,主振动分量集中于系统共振频率附近是发生局部碰摩故障的主要特征。武新华等[34]对单盘转子进行局部碰摩实验发现,若转子工作在1阶临界转速以下,碰摩后振幅较碰摩前小;而当转速高于1阶临界转速时,碰摩后振幅较碰摩前大。Piccoli等[35]模拟转定子定转速下的碰摩故障,基于关联维数与Lyapunov指数分析系统碰摩过程中出现的混沌运动。

图5的碰摩装置,其定子内表面采用圆柱形,通过特定方式调整转定子间隙实现碰摩,与工程中的圆周方向不定点碰摩较接近。现有研究多以小型转子系统为对象,主要模拟刚性转子碰摩(转速低于1阶弯曲临界转速)、柔性转子碰摩(转速高于1阶弯曲临界转速)情况下,系统出现的典型故障特征及复杂非线性特性(分岔、混沌等)。

图5 圆形整周碰摩

为方便调整转定子径向间隙,邓小文等[36]将定子内环设计成倾斜度约5%的锥形筒,可沿转轴中心线往复移动,实验中转定子间隙可在0~5 mm间调节。采用图6的碰摩装置,刘长利等[37-40]模拟简单转子系统局部碰摩故障,分析转子系统碰摩故障非线性振动特征发现,对油膜力影响较小系统,转定子碰摩会使系统产生半频及高频分量;而滑动轴承支承的转子系统,较小碰摩间隙会使系统在油膜涡动前产生碰摩,且系统产生丰富的高频分量;而碰摩间隙较大时,碰摩在油膜涡动后发生,此时碰摩对系统影响较小,轴承油膜力对系统影响最大。陈宏[38]搭建双盘悬臂转子系统实验台,对悬臂盘、中间盘分别进行碰摩故障实验研究发现,对以碰为主的碰摩行为只出现2X、3X等高频成分,且碰摩时位移具有突变特征;适当调整碰摩间隙后,会发生以摩擦为主的碰摩行为,出现1X/2、1X/3等亚谐波成分及2X、3X等倍频成分。以碰为主的碰摩主要影响碰摩位置附近的运动状态,对距离碰摩位置较远区域影响较小。而以摩擦为主的碰摩对整个转子系统运动状态均有影响。Ma等[39]模拟局部转定子碰摩故障发现,接近1阶临界转速时发生的碰摩以高倍频为主,系统运动为正向涡动;转速高于1阶临界转速时,除高倍频成分外,又出现间断、不可公约的低频成分,且系统运动出现反向涡动。考虑碰摩导致的分岔与混沌特性,马辉等[40]通过转子实验台模拟单一碰摩及裂纹耦合碰摩故障。结果表明,单一碰摩故障随转速的增加会出现周期性分岔,系统依次经历周期1、2、3运动;而裂纹耦合碰摩故障,系统依次经历周期3、2、4运动。

图6 转定子锥形整周碰摩装置

定子内表面采用圆锥形,且轴向位置可调,对调整、控制径向间隙较方便,且能较准确的确定转定子间隙。但该碰摩形式较柱形表面,转定子接触面积小,且在碰摩过程中存在较大轴向碰摩力,与实际的碰摩形式存在一定差别。该差别对研究碰摩导致的转子运动规律影响不大,但对局部碰摩力及可能存在的定子磨损与真实碰摩会有较大差别。

碰摩监测数据大部分均为转轴的振动位移,也有研究通过监测定子振动加速度、碰摩导致的声信号对转定子碰摩进行故障诊断及碰撞机理分析。孙云岭等[41]测试碰摩过程中定子振动加速度,利用共振解调法获得定子高频固有振动包络信号,结合角度定位信号,对转子碰摩故障进行准确定位。李允公等[42]采用类似实验装置[41],通过测试定子振动加速度信号,提出以实测冲击响应为基函数的特征提取方法及周期序列变换分析方法。吴峰崎等[43-44]对旋转机械转子中典型碰摩故障进行模拟实验。研究结果表明,转子、定子脱离接触后,频谱图中除基波外亦出现转子系统固有频率成分。对冲击性局部碰摩,基频成分无明显减小,谐波成分不多,固有频率成分显著;若碰摩程度增大,频谱上基频成分幅值下降,会产生更高次谐波成分,频谱能量更分散;碰摩故障严重时,谐波幅值偏高,反进动能量增加。万铮等[45]采用图4(c)类似碰摩装置,采集铜质、钢质定子材料碰摩时产生的声音信号,研究碰摩声信号在小波包变换下特征。吴峰崎等[46]分析由碰摩产生的声信号表明,工作转速低于临界转速时,转定子局部碰摩引起的系统响应中存在高阶倍频,高于1阶临界转速后,在某些转速段内亦出现异频伪共振现象。文献[47-48]提出利用声发射技术检测转子碰摩故障的发生,并通过定位分析找到碰摩发生位置。

2.3.2 复杂转子系统局部碰摩

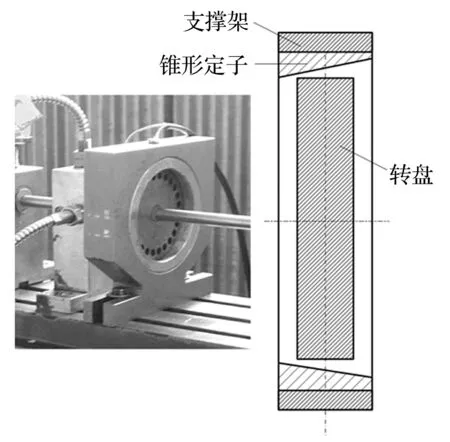

考虑实际转子系统多为复杂系统,已建立有更接近实际的转子系统,如双跨转子系统、大型转子系统、双转子系统等,通过实验测试碰摩后转子系统振动响应,给出典型故障特征。张小栋等[49]建立多支承双跨转子振动试验研究系统,并对某航空发动机转子径向碰摩进行模拟。研究表明径向碰摩呈全谱特征,含1X、2X、3X、4X等倍频成分,且幅值依次减小;由瀑布图看出,径向碰摩随转速的升高工频成分略有下降,而其它频率呈上升趋势,高次谐波分量愈加丰富。赵荣珍等[50]研究柔性连接的双跨挠性转子发生碰摩时系统响应特征发现,系统工作转速超过1阶临界转速时,碰摩响应在转子间具有传播能力,靠近碰摩处响应强度最大;碰摩典型特征表现为1X分量幅值增大,并出现2X、3X、4X谐波分量;轴心轨迹形状显示出碰摩作用点的截面方位信息;最典型征兆表现为碰摩响应1X分量对应的幅值降低,降低幅度与碰摩程度相关。针对较大型转子系统,Torkhani等[51]通过(图7)装置,模拟转子与定子间的碰摩,该装置可通过更换不同内置定子,实现转定子间隙与不同材料定子的调整,同时在接触面与机匣间预置力传感器,测试碰摩过程中产生的接触力;通过冰、配重调整平衡性,利用冰融化改变平衡关系,增加不平衡量,实现转定子局部碰摩模拟。基于该模型实验台研究转子在升速通过临界转速时发生的转定子碰摩故障表明,碰摩会导致临界转速增加;中度碰摩会激发微小高倍频成分,且随碰摩的发展2X、3X幅值增大;严重碰摩类似中度碰摩的频谱结构,不同点在于1X、2X幅值增大。

图7 整周碰摩装置

考虑碰摩激发的扭转振动特征,邓小文等[36]利用新型多自由度双盘转定子碰摩实验器,研究转定子碰摩导致的转子弯曲、扭转振动。结果表明碰摩发生时,响应中会出现次谐波及超谐波振动成分,碰摩后主要激起扭转自振频率成分,扭振中无直接与工频振动相关成分。Huang[52]通过研究转定子碰摩导致的扭转振动特性表明,碰摩时扭转固有频率frub大于未碰摩时扭转固有频率fori,若转频大于最大的frub,将激发1X、2X及最大的frub,且frub为一定值;若转频介于fori与frub之间,会出现扭转共振,即frub等于转频;若转频小于fori,将激发frub、1X、2X(或3X),frub将随转频的增加而增大。

在实际转定子系统发生的碰摩故障中,亦会出现自由转子与定子间碰摩。如电磁轴承断电时,转轴掉落并与备用轴承内壁碰撞。AMB(主动电磁轴承)失效后转子坠落在备用轴承上发生碰摩后动力学特性实验研究结果的重复性较差。基于此,祝长生等[53-54]提出能准确控制转子坠落位置方法。即采用AMB支撑的柔性转子系统,研究转子工作转速、不平衡量及备用轴承碰撞面的润滑条件等对AMB失效后转子系统瞬态响应影响。研究结果表明,多数情况下AMB失效后转子系统出现间隙圆底部摆动及整个间隙圆范围内碰撞型回转运动。AMB失效后转子系统瞬态响应大小与转子在AMB失效前振动、转子工作转速及备用轴承碰撞面的润滑条件等密切相关。Fumagalli等[55-56]通过搭建转子-轴承局部碰摩装置,模拟转子及石墨定子圆环间碰摩,并通过力传感器测试转定子间接触力、接触时间。Keogh等[57]基于小型转子实验台,采用电磁轴承产生的电磁激振力模拟转子不平衡激振力,分析系统在正常、不对中情况下,转子与备用轴承碰摩导致的转子振动响应。研究结果表明采用电磁激振力模拟实际转子的不平衡,可减少高转速下获得转子不平衡响应的困难。

针对实际航空发动机双转子系统及涡轮增压转子系统,晏砺堂等[58]采用结构类似某型双转子发动机的简化系统模型进行碰摩实验,考虑碰摩发生在高压转子与机匣之间,通过测试机匣振动,分析双转子系统碰摩故障特征。研究结果表明发生偏摩故障时,系统振动响应除转子基频外,亦会出现多种倍频、分频及两转子转速频率的多种组合频率。针对航空发动机涡轮机匣结构特点,王四季等[59]设计出可模拟局部碰摩故障的实验装置。利用对转双转子实验器,研究高、低压转子对转时单独、同时发生局部碰摩时的振动特性。结果表明对转双转子涡轮发生局部碰摩时,定子振动信号中会出现高倍频、分数倍频及组合频率成分。杨金福等[60]对某高速压气机涡轮转子结构空气循环制冷机轴系进行非线性振动特性实验研究,分析轴系碰摩非线性特征。实验结果表明临界转速下碰摩特征是转子周期1的横向自由振动,且在碰摩瞬间轴颈被弹回导致振动位移减小;低频耦合共振碰摩特征是转子呈现准周期1的高低频叠加运动,低频振动幅值急剧增大导致轴心运动存在严重削峰现象。

复杂转子系统较简单转子系统更接近实际,其中涉及多跨转子系统碰摩,除关注典型碰摩特征外,亦关注碰摩响应在转子间的传播能力、碰摩对扭转固有频率的激发能力及对系统弯扭耦合振动影响,由于涉及较复杂的扭转振动测试,目前研究较少。而对跌落转子及备用轴承碰摩在电磁轴承领域已成研究热点。对大型转子系统、双转子、涡轮转子等与工程实际较接近的转子系统碰摩研究,亦愈受关注。

2.3.3 旋转叶片-机匣局部碰摩

针对叶片-机匣局部碰摩,基于沈阳发动机研究所航空发动机转子实验器,对叶片-机匣碰摩进行大量实验模拟工作,并获得有价值研究结果。李勇等[61-62]研究叶片-机匣两点碰摩与偏摩状态下叶片载荷的测试方法,测试叶片在碰摩力冲击与摩擦作用下振动特性,分析叶片与机匣所受冲击力载荷及频谱;模拟转子系统在不平衡力及各种碰摩力作用下的故障现象,测试并分析转子的振动信号,研究转子系统在故障与正常状态下的相位变化。研究表明在稳定转速下,转子相位差出现较明显变化,进一步证明转定子间出现的碰摩现象。高艳蕾等[20]研究叶片-机匣间发生偏摩情况时转子系统频率结构特征,结果表明发生偏摩时,各阶 (含倍频、分频)成分逐渐增多,倍频阶次越低其振动幅值递增幅度越大;偏摩不仅带来丰富倍频,在各倍频成分两侧亦出现相差15~30 Hz的频谱成分,本文将其定义为“边频现象”。陈果等[63]亦采用航空发动机转子实验台,模拟叶片-机匣局部碰摩故障,研究结果表明在达临界转速前,碰摩产生的高次谐波较大;在达临界转速后,碰摩产生的分数次谐波较大;支承弹性增加,碰摩产生的倍频、分频现象减少;较大碰摩刚度会导致更多倍频、分频,甚至出现混沌现象。于明月等[64]提出基于机匣应变信号的航空发动机叶片-机匣碰摩部位识别技术,结果表明沿机匣周向应变均值特征可有效识别碰摩部位,且鲁棒性较好。Ahrens等[65]通过模型实验研究叶片、机匣碰摩产生的接触力,确定侵入量与法向接触力间关系,测定叶片-机匣碰摩过程中法向力与切向力时间历程曲线,研究摩擦系数与转速间依赖关系。该碰摩实验在低转速下围绕直板叶片进行,与实际叶片工作转速及结构差距较大。为此,Padova等[66-67]对发动机在工作转速下叶片-机匣的碰摩问题进行实验研究,并针对不同碰摩侵入量进行测试,测量叶片-机匣接触过程中碰摩力及叶片动应力,分析碰摩导致的非线性特性。Groll等[68]建立小型带悬臂盘片转子系统实验台,通过实验验证转子叶片与机匣碰摩诱发的低频亚谐振动响应的发生机理。研究表明转定子系统(忽略转定子间隙)的共振频率与转速之比是影响系统频率结构的主要因素。

针对叶片与含可磨耗涂层机匣间碰摩的研究国内未见报道。为验证单叶片与可磨耗涂层机匣间碰摩机理,Rathmann等[69]设计出高速磨损实验台,考虑侵入速率、周向速度影响,分析接触力、接触温度及试件磨损情况。Millecamps等[70]通过专用实验台研究叶片与可磨耗涂层机匣间碰摩现象,研究表明叶片与机匣间接触状况(与摩擦热及涂层磨损等因素有关)对叶片的振动特性影响较大。Padova等[71]研究叶片与两种涂层材料(金属基涂层、copper/Teflon涂层)机匣间碰摩,结果表明机匣涂层可减小碰摩载荷与叶片的动应力,涂层材料磨损量高转速大于低转速;对copper/Teflon软材料涂层,轻微、中度碰摩时碰摩力较小;严重碰摩发生时,叶尖侵入到Teflon层会导致碰摩力较大。Stringer等[72]基于高速模型实验台,通过对叶片影像与扫描电镜的分析、涂层频闪观察,分析可磨耗涂层的磨损机理。研究表明侵入速率对磨损机理影响较大,低侵入速率较高侵入速率粘附及磨损现象更明显,且可磨耗涂层的粘附主要由涂层“拉拔”并非传统“切割”所致。

针对旋转叶片-机匣碰摩的实验研究,国内目前多专注于故障诊断层面,前期主要关注于诊断碰摩故障的有无、提取不同碰摩程度的故障特征,而后期则更关注于诊断故障位置。国外注重碰摩机理研究,专注碰摩局部特征,如碰摩所致叶片局部损伤、涂层磨损机理等,而国内对此的实验研究尚存较大不足。

2.3.4 实际机组转定子碰摩

訾艳阳等[73]以某电厂50 MW汽轮发电机组高压缸转子碰摩为例研究表明,碰摩故障会使转子系统出现周期2运动,即产生1X/2系列频率。Gao等[74]对某H型齿轮耦合压缩机组转子-轴承碰摩故障分析结果表明,碰摩会致较大1X/2亚谐波成分出现,转子运动呈反向涡动,通过减小轴承间隙、增加润滑油粘度、降低油温、调整轴系间对中性,使轴系振动恢复正常。Beatty[75]对实验转子系统、美航天飞机低压燃料泵的碰摩分析后指出,碰摩会致高频成分(如2X、3X等)出现,且2X幅值大于3X;超临界运转时可能出现亚谐失稳而不会出现高次谐波,各谐波幅值与碰摩程度有关。戈志华等[76]对某电厂200 MW机组发生的转定子碰摩故障进行分析,结果表明碰摩较轻时,除出现2X、3X等倍频分量外,亦出现大量低频成分;随碰摩的加剧,摩擦力作用增强,低频分量减少;严重碰摩时出现nX/2(n=1,3,5,7)分量及2X、3X等高次谐波。陆颂元等[77]通过分析秦岭电厂四号机组200 MW汽轮机组发生转子与油挡碰摩频谱特征表明,回转机械径向碰摩在同步、超同步区表现为同步振幅增大及出现高阶分量。同步分量在约7 min内增大两倍,2X分量同时增加,3X、4X、5X分量出现并增加,此为碰摩的关键特征。

由实际机组出现的局部碰摩案例分析看出,碰摩特征主要为高倍频成分(2X、3X等)及1X/2系列频率(1X/2、3X/2)。随碰摩程度的增加可能出现反向涡动、高频幅值增大等特征,该特征的出现与转速及机组碰摩程度密切相关。

3 整周碰摩故障实验研究现状

整周碰摩指转子在旋转过程中始终与定子接触且接触位置沿定子整周运动的碰摩形式,即整周碰摩只有摩擦效应而无碰撞效应[41]。整周碰摩为较严重的碰摩阶段,在实际机组中较少出现,因而此实验研究较少,现有研究多关注于干摩擦导致的自激振动。

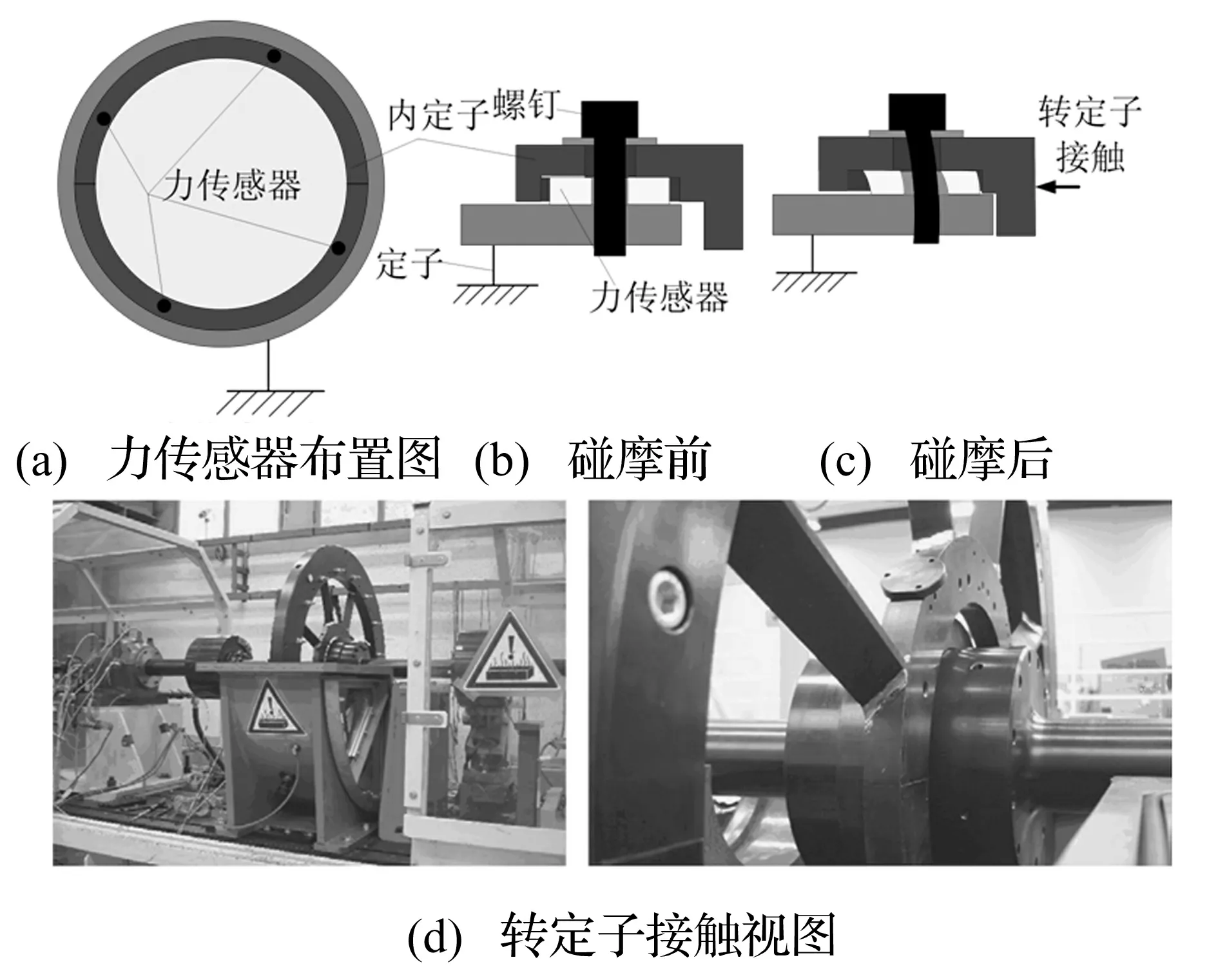

图8 转子-密封整周碰摩装置

戴兴建等[78-80]设计出储能飞轮转子与限位器的碰摩实验装置,完成转子与限位器局部及整周碰摩实验。研究结果表明在激振扰动力幅度较小时,限位器能有效限制转子系统大幅度低频反进动,同时碰摩冲击会改变转子-支承系统的瞬间特性,从而制止低频进动幅度的继续增加,碰摩间断发生、转子转速维持恒定。局部碰摩转子响应FFT谱除主要成分为激励频率外,亦含因碰摩导致的分数倍主频、倍频及部分频段连续分布频率,激励越大碰摩频度越高,频率分布越广。激振力较大时,高频次碰摩冲击会引发整周碰摩运动,转子整周碰摩特征为低频反进动向高频正进动转换,自转速度迅速下降,转子自转动能经摩擦转化为转子轴心振荡动能,并伴随连续的摩擦耗散。Yu等[81-82]基于图8转子-密封整周碰摩模拟装置,分析反向涡动整周碰摩的出现条件及故障特征,结果表明转子-密封间隙小且无外载荷时,转子升速或降速过程经临界转速附近时,可能出现干摩擦失稳;干摩擦失稳频率保持恒定,其频率介于无密封临界转速与有密封临界转速之间;密封刚度对失稳频率影响较大。

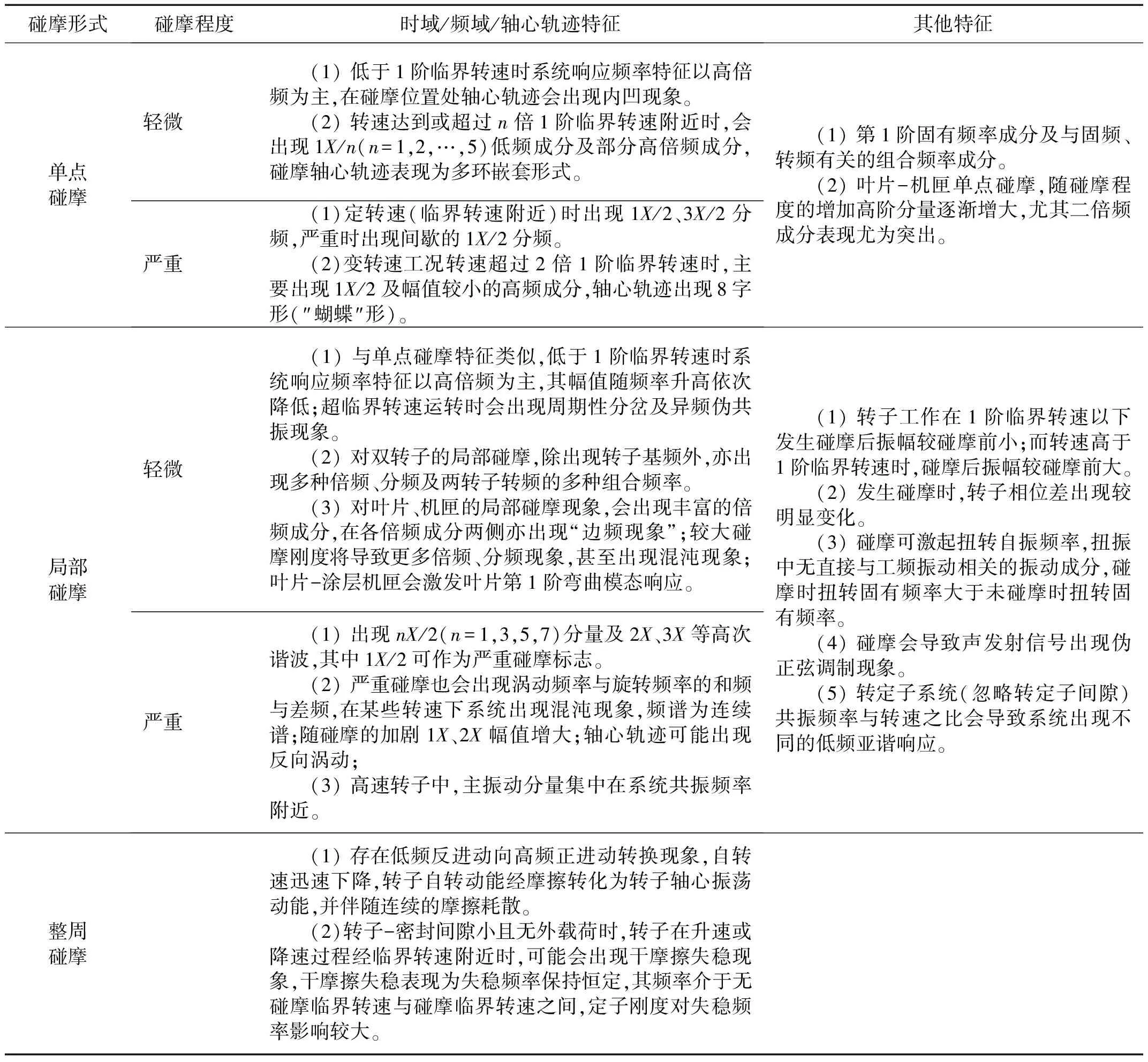

4 不同碰摩故障特征总结

由以上文献分析看出,在不同碰摩形式及程度下,系统故障特征差别较大。对不同的碰摩形式而言,考虑定子的辅助支承作用,均会使临界转速不同程度增大;考虑定子的阻碍作用,时域波形均会出现不同形式的“削波”现象。对单点碰摩、局部碰摩、整周碰摩三种典型故障特征形式描述,见表1。

表1 不同碰摩形式故障特征

5 结 论

本文通过对国内外有关碰摩实验研究进展归纳、总结,以期发现存在问题,促进该研究发展。结论如下:

(1) 据实际转子系统,基于动力相似原理,构建更接近实际工程的缩比模型实验台,使实验台与模拟的真实结构动力学特性相似;设计符合实际工况的转定子碰摩及辅助测试装置,如真实密封、叶片等结构。

(2) 利用先进的测试仪器(如力传感器、高速摄像机、遥测应变仪、激光位移传感器等)测试多种表征碰摩状态的定性、定量参数,如法向、切向碰摩力测量,影像监测转子碰撞反弹过程,旋转叶片振动位移及动应力等。通过实测数据,完成理论模型验证与修订,如对转子系统建模需修订系统支承刚度、结构阻尼等,对碰摩模型需识别定子在不同变形情况下时变接触刚度,对磨损模型尚需确定滑移距离及接触压力等。

(3) 加强转子系统扭转振动信号采集与监测,研究碰摩导致的弯扭耦合振动;继续加强非旋转件信号采集与监测方法研究,如定子件的加速度、声信号、应变、应力波信号等,进而提取碰摩导致定子的典型故障特征。

(4) 不同机组及不同型号采用的转子结构差别较大,如汽轮机、压缩机、航空发动机等,亦存在某些干扰,如流场、温度场、电磁场等,会使实际机组的振动信号与实验模拟信号有较大差距。因此,如何考虑该潜在影响,更加真实模拟实际机组碰摩情况以及如何实现将模型实验研究成果应用于实际机组中,找到工程实际信号与实验室测试信号之间的共性,从而更好的为工程实际服务,均为目前实验研究难题。

参 考 文 献

[1]闻邦椿,武新华,丁 千,等.故障旋转机械非线性动力学的理论与试验[M].北京:科学出版社,2004:1-14.

[2]韩清凯,于 涛,王德友,等.故障转子系统的非线性振动分析与诊断方法[M].北京:科学出版社,2010:1-14.

[3]Muszynska A.Rotor-to-stationary element rub-related vibration phenomena in rotating machinery-literature survey[J].The Shock and Vibration Digest,1989,21(3):3-11.

[4]Muszynska A,Rotordynamics[M].New York:CRC Press,2005:559-661.

[5]Ahmad S.Rotor casing contact phenomenon in rotor dynamics-literature survey[J].Journal of Vibration and Control,2010,16(9):1369-1377.

[6]高 亹,张新江,张 勇.非线性转子动力学问题研究综述[J].东南大学学报(自然科学版),2002,32(3):1-9.

GAO Wei,ZHANG Xin-jiang,ZHANG Yong.Review of nonlinear rotor dynamics[J].Journal of Southeast University (Natural Science Edition),2002,32(3):1-9.

[7]陈予恕,张华彪.航空发动机整机动力学研究进展与展望[J].航空学报,2011,32(8):1371-1391.

CHEN Yu-shu,ZHANG Hua-biao.Review and prospect on the research of dynamics of complete aero-engine systems[J].Acta Aeronautica et Astronautica Sinica,2011,32(8):1371-1391.

[8]江 俊,陈艳华. 转子与定子碰摩的非线性动力学研究[J]. 力学进展,2013,43(1):132-148.

JIANG Jun,CHEN Yan-hua.Advances in the research on nonlinear phenomona in rotor/stator rubbing systems[J]. Advances in Mechanics,2013,43(1):132-148.

[9]张 娅,王维民,姚剑飞. 双盘转子系统轴向-径向碰摩非线性动力学特性分析[J]. 振动与冲击,2012,31(12): 141-145.

ZHANG Ya,WANG Wei-min,YAO Jian-fei.Nonlinear dynamic behavior of a double-disk isotropic rotor system with axial and radial rub-impacts[J].Journal of Vibration and Shock,2012,31(12):141-145.

[10]曲秀秀,陈 果,乔保栋. 不平衡-碰摩-松动耦合故障的转子动力学建模与盲分离研究[J]. 振动与冲击, 2011,30(6): 74-77.

QU Xiu-xiu,CHEN Guo,QIAO Bao-dong.Signal separation technology for dynamic model of rotor with unbalance-rubbing-looseness couped faults[J].Journal of Vibration and Shock,2011,30(6):74-77.

[11]孟 光.转子动力学研究的回顾与展望[J].振动工程学报,2005,15(1):1-9.

MENG Guang.Retrospect and prospect to the research on rotordynamics[J].Journal of Vibration Engineering,2005,15(1):1-9.

[12]马 辉,太兴宇,汪 博,等.柔性转子轮盘外缘定点碰摩动力学特性分析[J].中国电机工程学报,2012, 32(17):89-96.

MA Hui,TAI Xing-yu,WANG Bo,et al.Dynamic characteristic analysis of a flexible rotor system with fixed-point[J].Proceedings of the CSEE,2012,32(17):89-96.

[13]胡茑庆, 张 雨, 刘耀宗, 等. 转子系统动静件间尖锐碰摩时的振动特征试验研究[J]. 中国机械工程, 2002,13(9): 777-779.

HU Niao-qing, ZHANG Yu, LIU Yao-zong, et al. Experimental research on vibration characteristics of sharp rub-impact between rotor and stator of a rotor system[J].China Mechanical Engineering,2002,13(9):777-779.

[14]Abuzaid M A,Eleshaky M E,Zedan M G.Effect of parial rotor-to-stator rub on shaft vibration[J].Journal of Mechanical Science and Technology,2009,23(1): 170-182.

[15]Choi Y S.On the contact of partial rotor rub with experimental observation [J]. Journal of Mechanical Science and Technology,2001,15(12):1630-1638.

[16]黎瑜春,刘永凯. 单跨度转子柔性碰摩振动特性研究[J]. 现代机械, 2011(5): 12-14.

LI Yu-chun,LIU Yong-kai.Research on flexible rubbing characteristics of single span rotor[J].Modern Machinery,2011(5):12-14.

[17]CONG Fei-yuan,CHEN Jin,DONG Guang-ming,et al.Experimental validation of impact energy model for the rub-impact assessment in a rotor system [J].Mechanical Systems and Signal Processing,2011,25(7):2549-2558.

[18]臧朝平,张 思,高 亹,等.转子局部碰摩故障诊断方法[J].中国电机工程学报,1994,14(4):50-56.

ZANG Chao-ping,ZHANG Si,GAO Wei,et al.The diagnostic methods,for the local rubbing fault of the rotor[J].Proceedings of the CSEE,1994,14(4):50-56.

[19]黄葆华,杨建刚,高 亹.碰磨转子-轴承系统外激力识别的逆分析方法[J]. 中国电机工程学报,2000,20(3):10-12.

HUANG Bao-hua,YANG Jian-gang,GAO Wei.A inverse analysis method to estimate the excitation force of rubbing rotor bearing system[J].Proceedings of the CSEE,2000,20(3):10-12.

[20]高艳蕾,李 勇,王德友.转子-机匣系统碰摩故障特征试验研究[J].航空发动机,2002,4:16-21.

GAO Yan-lei,LI Yong,WANG De-you.Experimental investigation of rotor-to-casing rubbing fault [J].Aeroengine,2002,4:16-21.

[21]谭大力,王俨剀.某船用燃气轮机故障的动力学分析[J].中国造船,2009,50(3):104-112.

TAN Da-li,WANG Yan-kai.Dynamic analysis of fault for marine gas turbine[J].Shipbuilding of China,2009,50(3):104-112.

[22]张俊红,马 梁,马文朋,等. 不平衡-碰摩-不对中故障耦合作用下柔性转子-滚动轴承系统动力学分析与实验[J]. 天津大学学报,2012,45(10):855-864.

ZHANG Jun-hong,MA Liang,MA Wen-peng,et al.Experiment and dynamic analysis of flexible rotor-ball-bearing system with unbalance-rubbing-misalignment coupling faults[J].Journal of Tianjin University,2012,45(10):855-864.

[23]邹新元,卢绪祥,姜 华,等.转子系统碰摩故障的仿真及模拟实验研究[J].湖南电力,2001,21(1):5-8.

ZOU Xin-yuan,LU Xu-xiang,JIANG Hua, et al.Simulation experimental research of rotor rubbing faults[J].Hunan Electric Power,2001,21(1):5-8.

[24]Lahriri S,Weber H I,Santos I F,et al.Rotor-stator contact dynamics using a non-ideal drive-Theoretical and experimental aspects[J].Journal of Sound and Vibration,2012,331:4518-4536.

[25]Lahriri S,Santos I F,Weber H I,et al. On the nonlinear dynamics of two types of backup bearings-theoretical and experimental aspects[J]. Journal of Engineering for Gas Turbines and Power,2012,134(11):112503-1-112503-13.

[26]Pennacchi P, Bachschmid N,Tanzi E.Light and short arc rubs in rotating machines: Experimental tests and modeling[J].Mechanical Systems and Signal Processing,2009,23(7):2205-2227.

[27]Hall L D,Mba D.Diagnosis of continuous rotor-stator rubbing in large scale turbine units using acoustic emissions[J].Ultrasonics,2004,41(9):765-773.

[28]崔 淼,张 韬,孟 光,等.航空发动机转子系统碰磨故障的实验研究[J].振动与冲击,2005,23(3):17-20.

CUI Miao, ZHANG Tao, MENG Guang, et al.Experimental study on rub and impact in rotors systems of aeroengines[J].Journal of Vibration and Shock,2005,23(3):17-20.

[29]CHU Fu-lei,LU Wen-xiu.Experimental observation of nonlinear vibrations in a rub-impact rotor system [J].Journal of Sound and Vibration,2005,283(3-5):621-643.

[30]卢文秀,褚福磊.转子系统碰摩故障的实验研究[J]. 清华大学学报(自然科学版),2005,45(5):614-617.

LU Wen-xiu,CHU Fu-lei.Experimental investigation of rotor rubbing faults[J].Journal of Tsinghua University(Science and Technology),2005,45(5):614-617.

[31]王建峰,尹忠信,韩 天.转子碰摩系统实验研究[J].应用科技,2010,37(7):40-43.

WANG Jian-feng, YIN Zhong-xin, HAN Tian. Experimental study of rotor rub system[J].Applied Science and Technology,2010,37(7):40-43.

[32]曲秀秀,陈 果,乔保栋.转子动静碰摩故障试验研究[J].飞机设计,2011,31(4):50-54.

QU Xiu-xiu, CHEN Guo, QIAO Bao-dong. Experi- mental study of rotor rub-impact fault[J].Aircraft Design,2011,31(4):50-54.

[33]刘耀宗,胡茑庆.Jeffcott 转子碰摩故障试验研究[J].振动工程学报,2001,14(1):96-99.

LIU Yao-zong,HU Niao-qing.Some observations of rub-impact fault on Jeffcott rotor[J].Journal of Vibration Engineering,2001,14(1):96-99.

[34]武新华,刘占生,夏松波.旋转机械碰摩故障特性分析[J].汽轮机技术,1996,38(1):31-34.

WU Xin-hua,LIU Zhan-sheng,XIA Song-bo.Faults characteristic analysis of rotating machinery[J]. Turbine Technology,1996,38(1):31-34.

[35]Piccoli H C,Weber H I.Experimental observation of chaotic motion in a rotor with rubbing[J].Nonlinear Dynamics,1998,16:55-70.

[36]邓小文,廖明夫,Liebich R,等.双盘转子碰摩的弯曲和扭转振动实验研究[J].航空动力学报,2001,17(2):205-211.

DENG Xiao-wen,LIAO Ming-fu,Liebich R,et al.Experimental research of bending and torsional vibrations of a double disc rotor due to rotor-to-stator contacts[J].Journal of Aerospace Power,2001,17(2):205-211.

[37]刘长利,姚红良,张晓伟,等.碰摩转子轴承系统非线性振动特征的实验研究[J].东北大学学报(自然科学版),2003,24(10):970-972.

LIU Chang-li,YAO Hong-liang,ZHANG Xiao-wei,et al.Experimental investigation on nonlinear vibration characteristics of rotor-bearing system with rub-impact fault[J].Journal of Northeastern University (Natural Science),2003,24(10):970-972.

[38]陈 宏.带故障悬臂转子系统若干非线性动力学问题的研究[D].沈阳:东北大学,2005:65-77.

[39]MA Hui,YU Tao,HAN Qing-kai, et al.Time-frequency features of two types of coupled rub-impact faults in rotor systems[J].Journal of Sound and Vibration,2009,321:1109-1128.

[40]马 辉,陈雪莲,滕云楠,等.转子系统碰摩故障分岔特性的实验研究[J].仪器仪表学报,2009,30(9):1808-1812.

MA Hui,CHEN Xue-liang,TENG Yun-nan,et al.Experimental research on bifurcation characteristics of rotor system with rub-impact fault[J].Chinese Journal of Scientific Instrument,2009,30(9):1808-1812.

[41]孙云岭,张永祥,常汉宝.基于定子振动的转子碰摩故障诊断方法研究[J].振动工程学报,2009,22(4):391-394.

SUN Yun-ling,ZHANG Yong-xiang,CHANG Han- bao.Method of rotor rub-impact faults diagnosis based on stator vibration signal[J].Journal of Vibration Engineering,2009,22(4):391-394.

[42]李允公,刘 杰,张金萍.基于实测冲击响应的转子碰摩故障特征提取方法[J].机械工程学报,2007,43(4):224-228.

LI Yun-gong,LIU Jie,ZHANG Jin-ping.Signature extracting method of the fault of rubbing rotor based on measured impulse response[J].Chinese Journal of Mechanical Engineering,2007,43(4):224-228.

[43]吴峰崎,孟 光,荆建平.基于加速度信号全谱分析的转子碰摩故障特征提取实验研究[J].振动与冲击,2006,25(2):44-47.

WU Feng-qi,MENG Guang,JING Jian-ping.Feature extraction based on acceleration signal’s full spectrum analysis for compound rub malfunctions of rotor [J].Journal of Vibration and Shock,2006,25(2):44-47.

[44]WU Feng-qi, MENG Guang.Compound rub malfunctions feature extraction based on full-spectrum cascade analysis and SVM[J].Mechanical Systems and Signal Processing,2006,20(8):2007-2021.

[45]万 铮,荆建平,孟 光.基于声信号小波分解的转子碰磨故障特征分析[J].汽轮机技术,2005,47(2):118-120.

WAN Zheng,JING Jian-ping,MENG Guang.Fault analysis of the rotor’s friction based on wavelet decomposition of noise signal[J].Turbine Technology,2005,47(2):118-120.

[46]吴峰崎,孟 光,孙 旭,等.基于声信号三维谱分析的转子故障特征提取的实验研究[J].机械强度,2006, 28(3):424-428.

WU Feng-qi,MENG Guang,SUN Xu,et al.Feature extraction based on acoustic signal’s 3-D spectrum analysis in rotor malfunctions[J].Journal of Mechanical Strength,2006,28(3):424-428.

[47]邓艾东,包永强,赵 力.转子碰摩声发射源定位中的广义互相关时延估计研究[J].中国电机工程学报,2009,29(14):86-92.

DENG Ai-dong,BAO Yong-qiang,ZHAO Li.Research on time delay estimation algorithm based on generalized cross correlation in acoustic emission source location[J].Proceedings of the CSEE,2009,29(14):86-92.

[48]JIN Zhi-hao,ZHAO Jia,Jin wen,et al.Feature research of ae signals from rubbing rotor based on multiscale entropy[C].The 3rd International Conference on Computational Intelligence and Industrial Application,Wuhan,2010.

[49]张小栋,张 平,刘春翔.大型旋转机械转子系统径向碰摩故障机理研究[J].振动与冲击,2008,27(S):76-79.

ZHANG Xiao-dong,ZHANG Ping,LIU Chun-xiang.Study on radial rub of rotor system for large rotating machinery[J].Journal of Vibration and Shock,2008,27(S):76-79.

[50]赵荣珍,张优云,赖家顺.挠性转子系统碰摩故障传播特性的实验研究[J].摩擦学学报,2005,25(1):67-71.

ZHAO Rong-zhen,ZHANG You-yun, LAI Jia-shun.Experimental study of the propagation characteristics of rub-impact faults on a flexible rotor-bearing system[J].Tribology,2005,25(1):67-71.

[51]Torkhani M,May L,Voinis P.Light, medium and heavy partial rubs during speed transients of rotating machines:numerical simulation and experimental observation[J].Mechanical Systems and Signal Processing,2012,29;45-66.

[52]Huang D G.Experiment on the characteristics of torsional vibration of rotor-to-stator rub in turbomachinery[J].Tribology International,2000,33(2):75-79.

[53]祝长生.主动电磁轴承失效后柔性转子坠落在备用轴承上的瞬态响应实验研究[J].航空学报,2009,30(8):1537-1543.

ZHU Chang-sheng.Experimental investigation into the transient response of a flexible rotor dropping on a back-up bearing after active magnetic bearing failure[J].Acta Aeronautica Et Astronautica Sinica,2009,30(8):1537-1543.

[54]祝长生. 备用轴承碰撞副对电磁轴承失效后转子坠落瞬态响应的影响[J]. 振动工程学报,2010,23(5):475-479.

ZHU Chang-sheng.Effect of backup bearing impact surface pairs on rotor dropping transient response after active magnetic bearing failure[J].Journal of Vibration Engineering,2010,23(5):475-479.

[55]Fumagalli M,Schweitzer G.Measurements on a rotor contacting its housing [C].IMechE,1996:779-788.

[56]Fumagalli M A.Modelling and measurement analysis of the contact interaction between a high speed rotor and its stator[D].Swiss Federal Institute of Technology,1997:42-61.

[57]Keogh P S,Cole M O T. Contact dynamic response with misalignment in a flexible rotor/magnetic bearing system[J]. Journal of Engineering for Gas Turbines and Power,2006,128:362-369.

[58]晏砺堂,王德友.航空双转子发动机动静件碰摩振动特征研究[J].航空动力学学报,1998,13(2):173-176.

YAN Li-tang,WANG De-you.Vibration features from rubbing between rotor and casing for a dual-shaft aeroengine[J].Journal of Aerospace Power,1998,13(2):173-176.

[59]王四季,廖明夫,蒋云帆,等. 对转双转子局部碰摩故障实验[J]. 推进技术,2013,34(1):29-34.

WANG Si-ji,LIAO Ming-fu,JIANG Yun-fan, et al.Experimental study on local rub-impact fault of counter-rotating dual-rotor[J].Journal of Propulsion Technology,2013,34(1):29-34.

[60]杨金福,陈 策,刘玉晗,等.高速压气机涡轮转子结构轴系非线性振动性能试验[J].航空动力学报,2011,26(10):2200-2206.

YANG Jin-fu,CHEN Ce,LIU Yu-han, et al.Experimental on nonlinear vibration characteristics of high-speedrotor bearings system with compressor and turbine structure[J].Journal of Aerospace Power,2011,26(10):2200-2206.

[61]李 勇,姜广义,王德友,等. 转静件碰摩状态下的叶片振动载荷和振动特性测试分析[J]. 航空动力学报,2008,23(11):1988-1992.

LI Yong,JIANG Guang-yi,WANG De-you,et al.Test analysis of blades vibration load and viration characteristics on the condition of rotor and stator rubbing[J].Journal of Aerospace Power,2008,23(11):1988-1992.

[62]李 勇,姜广义,王德友,等.转静件碰摩振动响应相位差的试验研究[C].第九届发动机试验与测试技术学术交流会,北京,2008:166-172.

[63]陈 果,李成刚,王德友.航空发动机转子-滚动轴承-支承-机匣耦合系统的碰摩故障分析与验证[J].航空动力学学报,2008,23(7):1304-1311.

CHEN Guo,LI Cheng-gang,WANG De-you.Nonlinear dynamic analysis and experiment verification of rubbing faults of rotor-ball bearing-support-stator coupling system for aero-engine[J]. Journal of Aerospace Power,2008,23(7):1304-1311.

[64]于明月,陈 果,刘永泉,等. 基于机匣应变信号的航空发动机转静碰摩部位识别[J]. 航空学报,2013, 34 (6): 1474-1484.

YU Ming-yue,CHEN Guo,LIU Yong-quan, et al.Aero-engine rotor-stator rubbing position identification based on casing strain signals[J].Acta Aeronautica et Astronautica Sinica,2013, 34 (6): 1474-1484.

[65]Ahrens J,Ulbrich H,Ahaus G. Measurement of contact forces during blade rubbing[C]. Vibrations in Rotating Machinery,7th International Conference,Nottingham,ImechE,London,2000:259-263.

[66]Padova C,Barton J,Dunn M,et al. Development of an experimental capability to produce controlled blade tip/shroud rubs at engine speed[J]. Journal of Turbomachinery,2005,127(4):726-735.

[67]Padova C,Barton J,Dunn M,et al. Experimental results from controlled blade tip/shroud rubs at engine speed[J]. Journal of Turbomachinery,2007,129(4):713-723.

[68]Groll G V,Ewins D J. A Mechanism of low subharmonic response in rotor/stator contact-measurements and simulations[J]. Journal of Vibration and Acoustics,2002,124(3):350-358.

[69]Rathmann U,Olmes S,Simeon A. Sealing technology-rub test rig for abrasive/abradable systems[C]. Proceedings of GT 2007,GT2007-27724, 2007.

[70]Millecamps A,Brunel J F,Dufrenoy P,et al. Influence of thermal effects during blade-casing contact experiments[C]. Proceedings of the ASME 2009 Internation Design Engineering Technical Conferences & Computers and Information in Engineering Conference,IDECT/CIE 2009,DETC2009-86842,San Diego,California,USA,2009.

[71]Padova C,Dunn M,Barton J,et al. Casing treatment and blade-tip configuration effects on controlled gas turbine blade tip/shroud rubs at engine conditions[J]. Journal of Turbomachinery,2011,133(1):011016-1-011016-11.

[72]Stringer J,Marshall M B. High speed wear testing of an abradable coating[J]. Wear,2012,294-295:257-263.

[73]訾艳阳,何正嘉,李庆祥.转子径向碰摩故障的非线性特征研究[J].汽轮机技术,2002,44(5):276-278.

ZI Yan-yang,HE Zheng-jia,LI Qing-xiang.Study on nonlinear feature of rotor systems with radial impact-rub fault[J].Turbine Technology,2002,44(5):276-278.

[74]Gao J J,Qin Q M.Rotor-to-stator rub vibration in centrifugal compressor[R].NASA. Lewis Research Center Instability in Rotating Machinery,1985:235-244.

[75]Beatty R F.Differentiating rotor response due to radial rubbing[J].Journal of vibration, acoustics, stress, and reliability in design,1985,107(2):151-160.

[76]戈志华,高金吉,王文永.旋转机械动静碰摩机理研究[J].振动工程学报,2003,16(4):426-429.

GE Zhi-hua,GAO Jin-ji,WANG Wen-yong.Mechanism study of rotor to stator rub characteristics for rotating machinery[J].Journal of Vibration Engineering,2003,16(4):426-429.

[77]陆颂元,黄秀珠.汽轮机组转子径向摩碰的频谱特征及诊断[J].热力发电,1987(1):57-63.

LU Song-yuan,HUANG Xiu-zhu.Frequency spectrum characteristics and diagnosis of steam turbine set rotor radial rub-impact[J],Thermal Power Generation,1987(1):57-63.

[78]戴兴建,张小章,金兆熊.转子与限位器局部与整圈碰摩试验研究[J].航空动力学学报,2000,15(4):405-409.

DAI Xing-jian, ZHANG Xiao-zhang, JIN Zhao-xiong.Experiments of partial and full rotor/stop rubbing[J]. Journal of Aerospace Power,2000,15(4):405-409.

[79]Dai X,Jin Z,Zhang X.Dynamic behavior of the full rotorstop rubbing:numerical simulation and experimental verification[J]. Journal of Sound and Vibration,2002,251(5):807-822.

[80]戴兴建,张小章,金兆熊.转子与限位器碰摩接触时间的测量与分析[J].机械科学与技术,2000,19(5):810-812.

DAI Xing-jian, ZHANG Xiao-zhang, JIN Zhao-xiong.Test and analysis on the contact duration of the rotor/stop rubbing[J].Mechanical Science And Technology,2000,19(5):810-812.

[81]Yu J J.On occurrence of reverse full annular rub [J].Journal of Engineering for Gas Turbines and Power,2012,134(1):012505-1-012505-7.

[82]Yu J J,Goldman P,Bently D E,et al.Rotor/seal experimental and analytical study on full annular rub [J].Journal of Engineering for Gas Turbines and Power,2002,124(2): 340-350.