基于HHT的数控机床主轴振动监测系统的研制

万海波, 杨世锡

(1. 浙江水利水电专科学校 机械电子工程系,杭州 310018; 2. 浙江大学 机械工程学系,杭州 310027)

数控机床主轴运转正常与否直接影响机床的加工质量与生产效率。主轴振动信号包含大量反映其工况特征信息[1-2],进行主轴振动实时监测、对保障机床加工质量及生产效率具有重要意义。近年来,对数控机床主轴振动监测方法已进行广泛研究,并开发出相应监测系统。Chang等[3]在分析振动信号频谱特征基础上,开发出基于频谱分析的数控机床主轴振动监测系统。Wang等[4]通过基于级联双稳随机共振系统微弱特征提取方法对机床主轴信号进行分析,并开发出状态监测系统。高荣等[5]将小波方法用于主轴振动监测,开发出抗干扰能力较强的主轴振动监测系统。周玉清等[6]研究负载、位置及瞬时加速度等条件对实测信号影响,提出能追溯故障源头的机床状态监测系统。袁冬梅等[7]用基于Labview 的虚拟仪器技术,开发出数控机床主轴轴承振动监测系统。

当数控机床主轴工况条件变化或故障发生时,其振动信号具有明显非平稳特性。因此,主轴振动信号中非平稳性较强的局部特征可表征其工况变化及某些故障存在[8]。文献[3-4,6-7]研制的监测系统均采用基于平稳过程的经典信号处理方法,无法同时兼顾信号在时、频域的全貌及局部特征。文献[5, 9]虽利用小波变换进行机床主轴振动信号时频特征分析,但小波变换本质为窗口可调的傅里叶变换,一旦信号局部特征尺度小于所选基小波的特征尺度,对数控机床主轴振动信号中因工况变化或故障发生所致非平稳性较强的局部特征很难获得准确描述。Huang等[10]提出的基于经验模式分解(Empirical Mode Decomposition, EMD)希尔伯特-黄变换(Hilbert-Huang Transform, HHT)时频分析方法将信号由高频至低频分解为若干固有模式函数(Intrinsic Mode Function, IMF),再对每个IMF做希尔伯特变换(Hilbert Transform, HT),用以描述非平稳信号的时频特征。该非平稳信号时频特征的描述形式能准确反映信号频率成分随时间变化规律,因而被广泛用于非平稳数据分析[11]。在机械状态监测与故障诊断领域基于EMD、HHT的相关研究,已取得有益成果[11-14]。

由于HHT过程中EMD算法对数据采用批处理方式,无法对实时数据进行分析。Rilling等[15]提出在线EMD方法,实现对实时数据分析。本文结合HHT方法分析非平稳数据优势,在在线EMD方法基础上,提出基于HHT的数控机床主轴振动信号特征提取方法,并应用于研制的数控机床主轴振动监测系统,对主轴振动信号时频特征进行在线监测。

1 数控机床主轴振动监测系统总体设计

本文结合数控机床主轴振动信号特点,在研究大量旋转机械状态监测系统基础上设计出数控机床主轴振动监测系统,结构框图见图1。数控机床工作过程中,主轴振动加速度信号通过数据采集模块,传输至上位机。上位机软件系统包括时域波形监测及特征数据监测两模块,其中特征数据监测模块具有监测频域特征量及时频特征量功能。选取振动信号功率谱密度作为机床主轴振动响应的频域特征量。选取基于HHT的时频分布作为被监测时频特征量,该特征量同时描述机床主轴振动响应的时、频域信息,能有效反映特征频率随时间变化规律。

图1 数控机床主轴振动监测系统结构框图

2 监测系统硬件研制

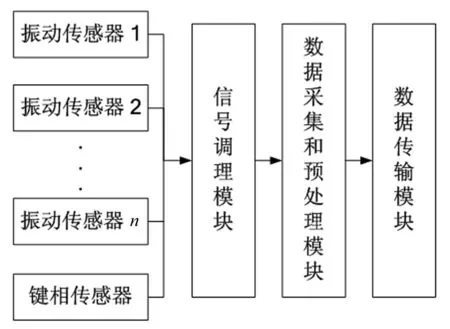

系统硬件采集数据的实时性、精确性及数据传输的快速性是实现数控机床主轴振动监测的首要前提。基于上述要求,本文将数控机床主轴监测系统硬件部分分为传感器、信号调理模块、数据采集模块及数据通讯模块。系统硬件结构框图见图2。其中,传感器将主轴振动位移与转速转变成电信号,信号调理模块将传感器电信号调理以满足数据采集要求,数据采集模块将电信号进行A/D转换,数据通讯模块将实时数据上传至上位机。

图2 数控机床主轴振动监测系统硬件结构框图

信号调理模块用自行设计开发的信号调理电路,包含振动信号、键相信号的调理两部分。振动信号调理电路由输入跟随电路、交流隔离电路、加法电路、放大电路及低通滤波电路组成。键相信号由输入调节电路、信号放大电路、光耦隔离电路及稳压整形电路组成。数据采集模块含主控制子模块及A/D子模块,主控芯片选Altera公司EPIc6Q24O的FPGA,A/D选Maxim公司的Max125A/D转换芯片。数据通讯模块用PC 104总线通讯方式。数控机床主轴振动监测硬件系统实物见图3。

图3 数控机床主轴振动监测硬件系统实物图

3 监测系统软件设计

数控机床主轴振动监测系统一般采用基于平稳过程的经典信号处理方法,难准确描述因工况变化或故障发生所致非平稳性较强的局部特征。因此,数控机床主轴振动监测系统不仅需能监测振动信号时域波形及频域特征量,且更需监测能反映振动信号局部特征的时频特征量。

3.1 时频特征量提取方法

针对数控机床主轴振动信号的非平稳特性,本文采用HHT方法提取时频特征量。HHT方法为基于经验模式分解(Empirical Mode Decomposition, EMD)的非平稳信号分析方法,即将频域信号由高频至低频分解为若干IMF频率分量,再对每个IMF分量做希尔伯特变换(Hilbert Transform, HT),从而描述非平稳信号时频特征。HHT包括EMD与HT两步。对信号x(t)进行EMD分解,算法基本思路为:①通过三次样条曲线分别对x(t)所有极大值点、极小值点进行插值,获得x(t)的上、下包络线;②计算上、下包络均值m(t);③去除信号中均值m(t),提取信号细节成分d(t)=x(t)-m(t),并利用其提取第一阶IMF;④将第一阶IMF从x(t)中去除,余量作为新信号重复执行步骤①~③,陆续提取各阶IMF。提取时,需对步骤③中d(t)筛分运算。当d(t)同时满足IMF定义及迭代终止条件时筛分运算终止。经EMD分解后,x(t)可表示为各阶IMF与趋势项之和:

(1)

其中:K为IMF分量数;dk(t)(k=1~(K-1))为第k阶IMF分量,并记为第K阶IMF。

对各阶IMF分别做希尔伯特变换:

(2)

式中:PV为柯西主分量。将dk(t),Dk(t)组成第k阶IMF解析形式为:

Zk(t)=ak(t)exp[iθk(t)]

(3)

其中:

(4)

(5)

式中:ak(t)为信号幅值;θk(t)为信号相位。

信号瞬时频率定义为θk(t)的导数:

(6)

原信号x(t)表示为:

(7)

作为时间t的函数,由式(7)的信号x(t),幅值ak(t)及瞬时频率ωk(t)可准确描述非线性、非平稳信号每个时刻所含频率成分。

3.2 监测系统软件实现

基于HHT的数控机床主轴振动监测系统软件包括时域波形监测、特征数据监测两模块。时域波形监测模块中主要监测振动信号的时域特征。特征数据监测模块包含频域征量监测与时频特征量监测两个功能。监测系统软件用Microsoft Visual Studio 2008开发应用客户端,用MS SQL Server2005 开发后台支持数据库,用MATLAB R2009b编写算法程序。监测系统中时频特征量提取部分程序代码为:

private void time_frequency_analysis_FormClosed(object sender, FormClosedEventArgs e)

{int num = 0;

for (int i = 0; i < Main.win_number; i++)

{if (this.Text == Main.win_name[i].Text)

{num = i;}}

for (int i = num; i < Main.win_number; i++)

{Main.win_name[i]= Main.win_name[i + 1];}

Main.win_number--;

timer1.Enabled = false;}

private void time_frequency_analysis_Load(object sender, EventArgs e)

{string sqlstr = null;

sqlstr = "select Channel1 from spindle";

ds = Db.SqlExe_DS(sqlstr);

for (int i = 0; i < ds.Tables[0].Rows.Count; i++)

{x[i]= Convert.ToDouble(ds.Tables[0].Rows[i][0]); }

timer1.Enabled = true;}

4 监测系统测试

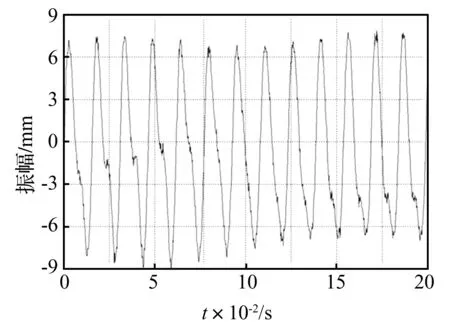

为验证数控机床主轴振动监测系统的有效性,利用该系统对TAKUMI立式加工中心主轴振动进行监测。测试中,系统采样频率1280 Hz,原始数据监测模块显示的时域波形时长设为0.2 s。将数控机床主轴转速调至3840 r/min,待主轴稳定运行一段时间后,用铜棒接触主轴使转速发生波动。系统监测到无铜棒接触时主轴振动信号时域波形,见图4。铜棒接触时系统监测到的主轴振动信号时域波形见图5。比较图4、图5,由时域波形较难看出两者差别。

图4 无铜棒接触数控机床主轴振动时域波形图

图5 铜棒接触时数控机床主轴振动时域波形图

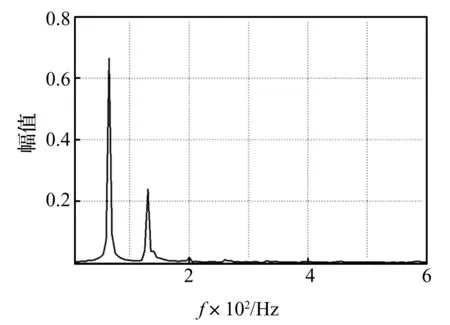

图6 系统监测的频域分布图

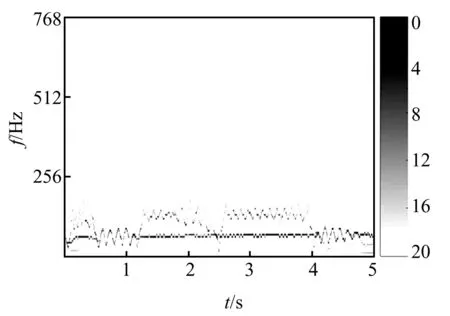

图7 系统监测时频分布图

功率谱密度反映能信号频率成分在一定时间间隔内的平均能量分布特征,可作为被监测频域特征量分析。系统监测的平稳特征量(功率谱)见图6,其转频(64 Hz)特征量与倍频 (128 Hz)特征量较明显,高次倍频特征量较小。但由监测到的平稳特征量中无法判断转子系统外部激励(铜棒接触)的发生时间与持续时长。

HHT方法所得时频分布能反映特征频率随时间变化规律。振动信号HHT时频分布见图7。由图7看出,时频分布中倍频特征成分在无铜棒接触的时间间隔内较明显,在铜棒接触时间间隔(图中0.4~1.2 s,4~5 s)内消失,且时频能量分布中倍频特征成分的消失、重现时间点与外部激励发生、终止时间点吻合。由亚谐波共振理论知[15],主轴转频接近主轴系统径向一阶固有频率的1/2时,会激发出转频的二倍频成分;在0~0.4 s时间间隔内存在明显转频(64 Hz)及二倍频(128 Hz)成分。由此推测,机床主轴因不对中发生亚谐波共振。在0.4~1.2 s时间间隔内,因铜棒与主轴的摩擦作用,使机床转速发生微量波动,进而使转频二倍频远离主轴系统径向一阶固有频率,亚谐波共振现象消失。1.2~4 s时间间隔内,因铜棒离开主轴,主轴转频又重新稳定在1/2径向一阶固有频率,亚谐波共振现象重现。同理可说明4~5 s间隔内铜棒碰摩主轴时振动信号频率构成。因此,基于HHT的数控机床主轴振动监测系统时频特征监测子模块,不仅能描述数控机床主轴振动信号频域信息,亦能跟踪频率成分随时间变化,可为分析数控机床主轴振动信号产生非平稳性原因提供依据。

5 结 论

(1)本文阐述的基于HHT的数控机床主轴振动监测系统设计、实现,采用主控模块与基于PC104总线结合采集方式,可保证数据采集的实时性及数据传输的准确性。

(2)采用在线EMD方法,获得主轴振动信号基于HHT的时频特征量,实现对主轴振动信号时频特征量的实时监测。现场测试表明,该系统不仅能准确监测数控机床主轴振动信号频域特征量,且可实现对时频特征量的实时监测,使系统能更直观、全面反映数控机床主轴的工作状况。

参 考 文 献

[1]周大帅. 高速电主轴综合性能测试及若干关键技术研究[D]. 北京:北京工业大学,2011.

[2]董新峰,李郝林,余慧杰.基于最大熵原理与鉴别信息的机床主轴系统退化分析[J]. 振动与冲击,2013,32(5):62-64.

DONG Xin-feng, LI Hao-lin, YU Hui-jie. Degradation analysis of machine tool spindle based on maximum entropy and discrimination information[J]. Journal of Vibration and Shock,2013,32(5):62-64.

[3]Chang C F, Chen J J. Vibration monitoring of motorized spindles using spectral analysis techniques[J]. Mechatronics, 2009,19(5):726-734.

[4]Wang T Y, Li H W. Research on intelligent CNC platform based on hierarchical and distributed architecture for grinding machine [J]. Key Engineering Materials, 2004, 259-260: 715-719.

[5]高 荣,叶佩青,蒋克荣,等. 基于小波奇异性的电主轴振动信号处理[J].吉林大学学报(工学版),2010,40(4):1025- 1028.

GAO Rong,YE Pei-qing,JIANG Ke-rong,et al.Vibration signal processing of motor spindle based on wavelet singularity[J].Journal of Jilin University (Engineering and Technology Edition),2010, 40(4):1025-1028.

[6]周玉清,梅雪松,姜歌东,等. 基于内置传感器的大型数控机床状态监测技术[J].机械工程学报,2009,45(4):125-130.

ZHOU Yu-qing,MEI Xue-song,JIANG Ge-dong,et al. Technology on large scale numerical control machine tool condition monitoring based on built-in sensors[J]. Journal of Mechanical Engineering, 2009,45(4):125-130.

[7]袁冬梅,罗 辑,唐毅峰. 数控机床振动监测系统设计[J]. 机床与液压, 2007, 35(4): 221-222, 250.

YUAN Dong-mei, LUO Ji, TANG Yi-feng.Design on vibration monitor system of NC machine[J]. Machine Tool & Hydraulics, 2007,35(4):221-222,250.

[8]何正嘉,訾艳阳,孟庆丰,等. 机械设备非平稳信号的故障诊断原理及应用[M]. 北京:高等教育出版社,2001.

[9]Liao T W, Ting C F, Qu J, et al. A wavelet-based methodology for grinding wheel condition monitoring [J]. International Journal of Advanced Manufacturing Technology, 2007, 47: 580-592.

[10]Huang N E, Shen Z, Steven R L, et al. The empirical mode decomposition and the hilbert spectrum for nonlinear and non-stationary time series analysis [C]. Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences. United Kingdom: The Royal Society, 1998, 454(1971): 903-995.

[11]何正嘉,陈 进,王太勇,等. 机械故障诊断理论及应用[M]. 北京:高等教育出版社,2010.

[12]Xiong X, Yang S X, Gan C B. A new procedure for extracting fault feature of multifrequency signal from rotating machinery[J]. Mechanical Systems ans Signal Processing, 2012, 32: 306-319.

[13]曹冲峰,杨世锡,杨将新. 大型旋转机械非平稳振动信号的EEMD降噪方法[J].振动与冲击,2009,28(9): 33-38.

CAO Chong-feng,YANG Shi-xi,YANG Jiang-xin. De-noising method for non-stationary vibration signals of large rotating machineries based on ensemble empirical mode decomposition[J].Journal of Vibration and Shock, 2009, 28(9):33-38.

[14]赵 玲,刘小峰,秦树人,等. 消除经验模态分解中混叠现象的改进掩膜信号法[J].振动与冲击,2010,29(9): 13-18.

ZHAO Ling,LIU Xiao-feng,QIN Shu-ren.et al.Use of masking signal to improve empirical mode decomposition [J]. Journal of Vibration and Shock,2010, 29(9): 13-18.

[15]Rilling G, Flandrin P, Goncalves P. On empirical mode decomposition and its algorithms[C]. IEEE-EURASIP Workshop on Nonlinear Signal and Image Processing NSIP-03, Grado (I),2003.

[16]Tejas H, Ashish K, Experimental investigations on vibration response of misaligned rotors[J]. Mechanical Systems and Signal Processing,2009,23:2236-2252.