夹点技术在LNG分馏换热能量优化中的应用

常心洁,陈杰,杨文刚,高玮

(中海石油气电集团有限责任公司 技术研发中心液化所,北京 100007)

夹点技术在LNG分馏换热能量优化中的应用

常心洁,陈杰,杨文刚,高玮

(中海石油气电集团有限责任公司 技术研发中心液化所,北京 100007)

在天然气液化技术工程化研究中,LNG分馏工艺较复杂,且设备种类较多,存在热量利用不充分,公用工程消耗量大的问题,为了节约能源需要对换热网络进行改进。先使用HYSYS软件对分馏工艺进行模拟,得出系统工艺参数,分析现有换热网络能量消耗,得到最小换热温差,再运用夹点技术对分馏区换热网络提出了改造方案。通过改进和优化,充分利用脱乙烷塔底物流的冷量,将分馏区热公用工程消耗量降低了15%,冷公用工程消耗量降低了8%,使用夹点技术对系统工艺和设备参数优化的研究得到了良好的节能效果。

LNG;夹点技术;液化;分馏;能量优化;最小温差;换热

在大型天然气液化技术工程化研究中,工艺包括预处理、分馏、LPG (Liquefied Petroleum Gas)储运、液化和LNG (Liquefied Natural Gas)储运等单元,其公用工程消耗包括电力、海水、淡水、蒸汽、燃料气、仪表空气、氮气、制冷剂和润滑油等[1]。由于分馏单元的设备种类和数量最多,在大型天然气液化工厂中其公用工程消耗量也较大,除压缩机和泵的电力消耗外,以脱重烃塔底再沸器的蒸汽和产品冷凝器的海水消耗为主。为了降低天然气液化装置的能耗,需要优化LNG分馏装置的换热网络布局,因此进一步降低蒸汽和海水的消耗量就成为了分馏单元的改造目标。在过程节能的时代,夹点技术作为过程集成方法已经成功地在石油化工行业的炼油分馏工艺和乙烯生产中取得了显著的节能效果[2-6],但用于LNG分馏换热能量优化的研究很少。我国的天然气液化厂规模较小,通过技术改造充分挖掘装置的潜力来扩大生产能力是我国天然气工业的发展趋势。本文将基于夹点技术对LNG分馏装置进行优化分析和节能技术改造研究。

1 夹点技术基本原理

随着过程系统节能时代的到来,人们认识到把系统集成起来进行整体设计优化可以降低能耗、减小费用和环境污染[7-8]。上世纪70年代,Linnhoff和Umeda指出夹点限制了换热网络的热回收,夹点技术成为过程集成方法中最实用的技术,并在世界范围内成功地取得了节能效果[9]。夹点技术在热力学的角度上对换热网络优化集成,分析能量流随温度的分布,确定公用工程的等级和用量,可以解决系统用能的“瓶颈问题”,达到提高生产力、减小设备投资和节约用水的目的。

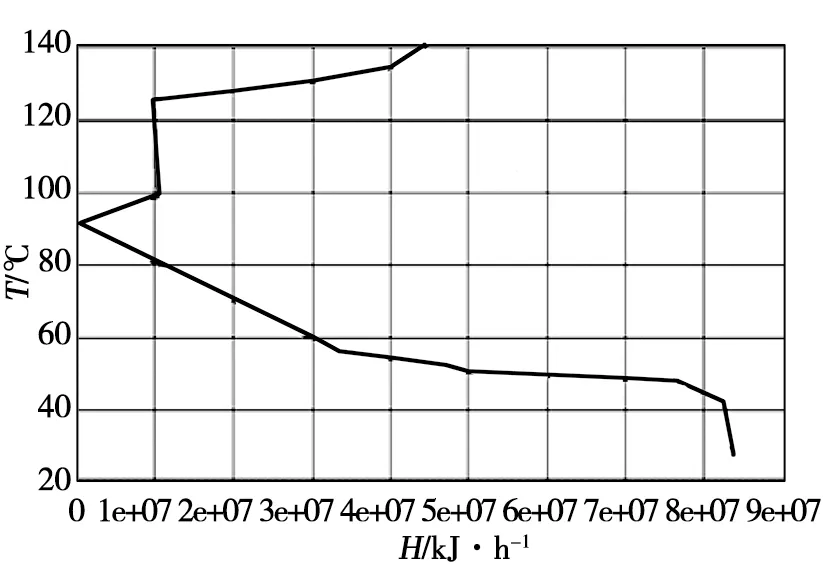

将物流的热特性用T-H图(温-焓图)表示时,热物流(热端)被冷却而降温,冷物流(冷端)被加热而升温,物流的热量用焓差ΔH表示。物流从Ts加热或冷却到Tt,若热容物流Cp可作为常数,则所传递的总热量为Q=Cp(Tt-Ts)=ΔH。在实际生产系统中,多股热流和多股冷流换热时,将多股热流合并成一根热复合曲线,多股冷流合并成一根冷复合曲线[10]。冷、热复合曲线同时表示在T-H图上,将冷负荷曲线平行左移到两者在某点重合时,系统内部换热达到极限,此时传热温差为零,该点即为夹点。理想的夹点温差为零时,需要无限大的传热面积,现实操作中这是不可能的。因此将冷热复合温焓线上传热温差最小的地方定义为夹点,如图1所示[11-12]。其中热复合曲线为ABCD,冷复合曲线为EFGH,两者在H轴上投影的重叠部分ABCEFG为过程内部冷、热流体的换热区,其焓变全部通过换热器来实现。冷复合曲线上端部分GH需用公用工程加热器来加热,GH在H轴上的投影QH,min为该夹点温差下所需的最小加热公用工程量;热复合曲线下端部分CD需用公用工程冷却器来降温,CD在H轴上的投影QC,min为最小冷却公用工程量[13-14]。

图1 冷热复合曲线温-焓图

夹点将换热网络分成夹点之上和夹点之下两部分,夹点之上可以看成是一个净热肼,只有加热公用工程;夹点之下可以看成是一个净热源,只有冷却公共工程。如果在夹点之上设置冷却器移走部分热量,则这部分热量必然要由加热公用工程额外输入,结果加热和冷却公用工程量均增加了。同理,如果在夹点之下设置加热器,则加热和冷却公用工程量也均增加。因此,夹点方法的设计原则为:(1)夹点之上不应设置任何公用工程冷却器;(2)夹点之下不应设置任何公用工程加热器;(3)不应有跨越夹点的传热。

2 LNG分馏换热流程简述

原料气经过预处理单元后进入分馏系统,与低温干气换热被冷却到-48℃,通过膨胀机和节流阀被进一步冷却到-73℃后,进入脱甲烷塔。被脱去重烃的干气从脱甲烷塔顶抽出,与原料气换热后,被压缩机增压至7.6 MPa,之后去液化单元。脱去甲烷的液态烃从脱甲烷塔底抽出,与原料气换热后进入脱乙烷塔;由脱乙烷塔底出来的液态烃进入脱丙烷塔;脱丙烷塔顶抽出丙烷产品,塔底抽出的液态烃进入脱丁烷塔,丁烷产品由其塔顶产出,C5+液态烃由塔底抽出。

其中由脱乙烷塔顶抽出的的富含甲乙烷的气体进入冷箱后被冷却至62℃左右,进入分离器后的气液两相分别返回冷箱被原料气加热至22℃后,经增压机加压后送出分馏装置。由脱乙烷塔中部14板抽出的富含乙烷的气体进入乙烷产品精馏塔,乙烷产品由塔顶出装置。

3 能量优化分析和换热网络改进

天然气液化工艺中,分馏单元系统能量分配和利用可分为原料低温换热部分和产品分馏部分。其中原料低温换热部分靠冷箱进行换热,冷箱是严格按最优能量分配原则进行换热的,其公用工程需求为零,因此该部分的能量利用是最优化的。本文研究产品分馏部分的能量优化和换热网络。

3.1 原换热网络分析

以产品分馏部分装置为研究对象,运行过程中重烃产品需要用海水冷凝器进行冷却,脱重烃塔底需要再沸器进行加热,脱重烃后的气体进入液化单元进行液化。运用HYSYS软件对分馏工艺进行模拟,得出系统工艺参数,将消耗公用工程的换热器物流参数见表1。由表1可以看出,分馏单元有7股热物流和3股冷物流。

表1产品分馏区换热物流基本参数

设备号 用途公用工程介质起始温度/℃目标温度/℃焓差(热负荷)/kJ·h-1热容流率/kW·℃-1热物流EA-1分馏后冷却空气104504.97×107255.7EA-2分馏后冷却空气72.8500.16×10719.3EA-3脱丙烷塔顶丙烷产品预冷空气58552.43×1072250.0EA-4脱丁烷塔顶丁烷产品预冷空气63.6591.01×107561.1E-7丙烷冷却器海水56.5400.92×10615.0E-9丁烷冷却器海水61.7350.91×1069.36E-10轻油冷却器海水134401.97×1065.82冷物流E-5脱乙烷塔再沸器蒸汽83.891.31.56×107619.0E-6脱丙烷塔再沸器蒸汽118.2126.32.69×107934.0E-8脱丁烷塔再沸器蒸汽124.3132.17.56×106262.5

运用夹点分析法在温-焓线上绘制冷热复合曲线,如图2所示。将图2中冷热复合曲线叠加后的总组合曲线如图3所示。从图2可知,天然气液化分馏单元冷热复合T-H曲线的最小传热温差为15℃,换热网络热物流夹点温度为98.8℃,冷物流夹点温度为83.8℃。由表1可知,穿越热物流夹点98.8℃之上的冷却器有EA-1和E-10,但没有穿越冷物流夹点83.8℃以下的加热器,运用夹点方法的设计原则分析,夹点之上不应设置任何公用工程冷却器,因此若能减小跨越夹点98.8℃的传热,即增加热量的回收,将会降低相应的冷却和加热公用工程消耗量。

图2 原流程冷热复合T-H线

图3 原流程换热网络总组合曲线

由表1可知,分馏单元所需公用工程加热量为5.01×107kJ/h,由蒸汽提供;所需的公用工程冷却量为8.95×107kJ/h,由空气和海水提供。由图3可知,理论热公用工程最低值为4.36×107kJ/h,理论冷公用工程最低值为8.31×107kJ/h。冷热公用工程都有6.5×106kJ/h 的节能目标,相对于热公用工程有15%的节能空间,相对于冷公用工程有8%的节能空间。

3.2 换热网络的优化和改造

根据上述分析可知,原换热网络中的不合理之处为:有两台换热器存在穿越夹点换热,用来冷却分馏处理后气体的冷却器和轻油冷却器出现在夹点之上,所需的冷量由空气和海水提供,却没有合理利用分馏系统内部的冷量,这样既增加了冷却公用工程量,又增加了加热公用工程量,使冷热公用工程设备的投资都增加了。为了节省公用工程消耗量和节省公用工程设备投资,充分利用分馏系统内部的热量和冷量,对系统进行优化改造后的换热流程,严格按夹点换热理论改造后的换热流程如图4所示。

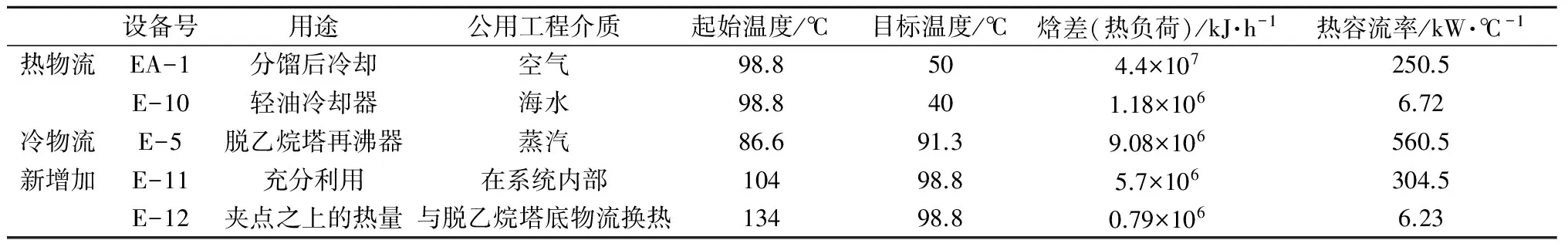

表2改造后产品分馏区换热物流基本参数

设备号用途公用工程介质起始温度/℃目标温度/℃焓差(热负荷)/kJ·h-1热容流率/kW·℃-1热物流EA-1分馏后冷却空气98.8504.4×107250.5E-10轻油冷却器海水98.8401.18×1066.72冷物流E-5脱乙烷塔再沸器蒸汽86.691.39.08×106560.5新增加E-11充分利用在系统内部10498.85.7×106304.5E-12夹点之上的热量与脱乙烷塔底物流换热13498.80.79×1066.23

图4 优化和改造后的流程

由图4可知,脱乙烷塔底物流分为两路,分流比0.88,占0.88的流股去E-11和分馏处理后气体换热至86.6℃,占0.12的流股去E-12和脱丁烷塔底的轻油产品换热至86.6℃,加热至86.6℃的两股物流混合后进入换热器E-5,被蒸汽加热至91.3℃返回脱乙烷塔。被冷却至98.8℃的分馏处理后气体进入空冷器EA-1继续冷却至50℃,被冷却至98.8℃的轻油进入E-10被海水冷却至40℃出装置。改造后的流程无跨夹点传热现象,进入EA-1的气体和进入E-10的轻油温度降低至98.8℃,保证了夹点之上不存在公用工程冷却器。但优化后的分馏系统增加了换热器设备E-11和E-12,通过这两台换热器实现分馏系统内部热量的交换。改造后的换热器物流参数见表2,表中只列出有热负荷变化的几个换热器。

结合表1和表2可知,优化后的换热网络没有夹点之上的冷却器,也没有夹点之下的加热器,分馏区换热流程改造后的冷热负荷都降低了6.5×106kJ/h,节省了15%的热公用工程量和8%的冷公用工程量,减少了蒸汽和海水的费用。流程改造后新增了两个换热器,增加了设备投资。

本文在换热网络优化中,是严格按夹点换热理论进行的改造,而在实际项目实施中,要根据经验综合考虑公用工程和换热器设备的价格、换热工质、传热系数和操作弹性等因素的影响,确定最优的夹点温差。夹点温差越小,热回收量越高,需要的加热和冷却公用工程量就越少,运行所需的能量费用越少。但夹点温差取的越小,整个换热网络各处的传热温差均相应减小,就增加了换热面积,会造成设备投资费用的增加[1]。当换热器的材料价格较高而能源价格较低时,可以选择较高的夹点温差来减少换热面积;当能源价格较高时,则选择较低的夹点温差,这样可以减少公用工程需求量。

4 结论

应用夹点技术的设计原则作为理论依据,并借助HYSYS软件对分馏工艺的模拟计算,对天然气液化过程中的分馏工艺进行节能改造。通过增加两台换热设备,将脱乙烷塔底物流分为两路分别来冷却分馏处理后气体和脱丁烷塔底轻油产品,保证了夹点之上不存在公用工程冷却器。改造后的流程冷热负荷都降低了6.5×106kJ/h,节省了15%的热公用工程量和8%的冷公用工程量,减少了蒸汽和海水的费用。利用夹点技术对LNG分馏换热网络进行能量优化改造可以为社会的节能减排做出极大的贡献。

[1]顾安忠.液化天然气技术[M].北京:机械工业出版社,2003.

[2]刘荣博.常减压蒸馏换热网络节能优化[J].山东化工,2014,43(3):155-158.

[3]孙琳,赵野,罗雄麟.多管程换热器网络的最小温差分析与夹点设计[J].化工学报,2012.63(9):2991-2999.

[4]水春贵.基于Aspen Tech的分馏塔用能优化及换热网络夹点技术[J].中外能源,2013,18(11):88-93.

[5]刘智勇,李志伟,霍磊.夹点理论及其在换热网络中的优化分析[J].节能技术,2012,30(3):273-277.

[6]胡永锁.Aspen软件在换热网络能量分析中的应用[J].石油化工设备,2010,39(2):78-80

[7]冯霄.化工节能原理与技术[M].3版.北京:化学工业出版社,2009.

[8]雷志刚,代成娜.化工节能原理与技术[M].北京:化学工业出版社,2011.

[9]Linnhoff B. Pinch analysis a state of the art overview[J].Chem Eng Res Des,1993,71(A):503-522.

[10]马怀春,高凯,庄芹仙,等.夹点技术在润滑油加氢脱酸装置节能改造中的应用[J].青岛科技大学学报:自然科学版,2013,34(2):167-170.

[11]朱玉琴,周丹黎.利用夹点技术分析优化换热网络[J].西安石油大学学报:自然科学版,2008,23(6):67-73.

[12]华贲,熊永强,李亚军,等.液化天然气轻烃分离流程模拟与优化[J].天然气工业,2006,26(5):127-130.

[13]朱建宁.夹点技术在甲醇生产节能优化中的应用[J].天然气化工,2012,37(5):43-48.

[14]沈潺潺,赵东风,薛建良,等.夹点技术在常压蒸馏装置低温余热回收利用中的应用[J].炼油技术与工程,2012,42(7):61-64.

ApplicationofPinchPointTechnologyinEnergyOptimizationofLNGFractionationProcessHeatTransfer

CHANGXin-jie,CHENJie,YANGWen-gang,GAOWei

(LiquefactionTechnologyOfficeofResearchandDevelopmentCenter,CNOOCGasandPowerGroup,Beijing100007,China)

In the engineering research of the nature gas liquefaction technology, not only the fractionation process and device is complicated, but also the consumption of utilities is very large and heat utilization is inadequate. In order to save energy, the heat transfer network should be improved. Firstly the fractionation process was simulated and the process parameters were calculated by HYSYS software, then the energy consumption network was analyzed and the minimum heat transfer temperature difference was found out, finally the optimization and improvement method was presented by pinch point technology in the fractionation process heat transfer network. The cold energy of deethanizer column bottom was used adequately by improvement and optimization, and the consumption capacity of heating utilities decreased 15%, and the cooling utilities decreased 8%. According to the design principles and the criteria of pinch technology, good effect of energy saving was obtained by the optimization research to the fractionation process and device parameters.

LNG;pinch point technology;liquefaction;fractionation;energy optimization;minimum temperature difference;heat transfer

2014-02-17修订稿日期2014-05-14

常心洁(1984~),女,博士,工程师,主要从事天然气净化与液化技术研究工作。

TE645

A

1002-6339 (2014) 06-0561-04