基于风险分析的乙烯裂解装置压力管道在线检验的优化

傅如闻 王 磊 杨景标 李绪丰 罗伟坚 李 蔚 广东省特种设备检测研究院

基于风险分析的乙烯裂解装置压力管道在线检验的优化

傅如闻 王 磊 杨景标 李绪丰 罗伟坚 李 蔚 广东省特种设备检测研究院

以乙烯裂解装置RBI分析结果为基础,将腐蚀回路中的压力管道按照管径、材质及用途等因素划分为不同的检验单元进行在线检验优化,根据其失效可能性及风险等级确定各检验单元的检验比例。结果表明:基于RBI分析结果的压力管道在线抽检方法可以满足使用单位调整风险要求。

乙烯裂解装置 腐蚀回路 风险等级 在线抽检

压力管道在线检验时,检验通常是以‘条’为单元。根据《在用工业管道定期检验规则》(以下简称为《管检规》)的相关规定进行检验。压力管道的所谓‘条’是设计时按工艺目的划分的一段管道。因此‘条’是管道设计单元而不是检验单元。石化装置进行RBI分析是通常是以物流回路或腐蚀回路为单元进行。以腐蚀回路或物流回路内管道为单元进行检验优化调整风险是在线检验新方向。

某化工厂的乙烯裂解装置有5532条管道进行了RBI分析。如果按照管检规在线检验方法进行检验,检验所需的时间及检验的工作量都将很大。本文研究了以RBI分析的结果为基础,以腐蚀回路内的管道为单位,根据失效可能性及风险等级区别对待,进行不同比例的抽检进行在线抽检的结果。

1 管道基本情况及RBI分析结果

1.1 管道基本情况

某化工厂的乙烯裂解装置,设计产能800kt/年乙烯和430kt/年丙烯。采用S&W公司的专利—超选择性裂解炉(USC)技术和先进回收系统(ARS)技术。划分为9个单元,各单元的名称及管道条数见表1。

1.2 工业管道RBI分析结果

RBI分析采用基于风险的检验软件S-RBI进行。各单元的装置管道按腐蚀回路划分及分组的详细情况见表1,腐蚀回路内按大管[管径大于等于3in(76mm)]、小管[管径小于3in(76.mm)]和排凝管、注入管等分别划分为一个组。

表1 装置的腐蚀回路及管道组情况

该装置2006年底投用,2010年初停车检修时对压力容器进行了首次检验,由于检修时间紧迫,压力管道没进行停车全面检验检验。2011年底,根据装置的失效模式,参照定点测厚及压力容器全面检验结果,利用S-RBI分析软件完成了该装置承压设备基于风险的检验,压力管道基于风险检验结果见表1。风险矩阵见图1。

图1 装置管道风险矩阵图

2 基于RBI分析的管道在线检验优化

2.1 在线检验优化调整风险的可行性

《管检规》中全面检验关于测厚及无损探伤检验比例的规定本质上也是抽检。管道抽检无非有两种方法:一是以条为检验单元抽检的部位按比例进行,二是以腐蚀回路或物流回路为检验单元抽检的管道条数按比例进行。另外,《管检规》中关于不同级别管道超声探伤或射线探伤比例不同的规定,其精神与RBI也是一致的。只不过其关注的是管道的本体安全而不是使用过程安全,目的是找出制造安装过程中缺陷,而不是使用过程中产生的缺陷。因此,基于RBI分析的在线抽检调整风险是可行的。

2.2 在线检验优化策略

基于RBI分析结果表明该装置各单元的承压设备无明显减薄、应力腐蚀开裂敏感性不高、材质劣化倾向性不大。停车进行压力容器内部检验结果表明:压力容器腐蚀速率正常,未发现有异常的损伤机理。压力管道的在线抽检以RBI风险分析的结果为依据,结合管道现场操作状况,对风险等级较高并且检验周期少于6年的管道进行重点腐蚀监控。对于其他风险等级较低并且推荐检验周期大于6年的压力管道,以依据RBI风险分析的结果,制定以宏观检验及在线测厚抽检为主的检验方案。同时,基于压力管道腐蚀失效的机理, 压力管道的检验主要通过在线检验的方式进行,一些先进的无损检测技术可以用来作为传统检测技术的补充。

2.3 检验方法及比例

表1可以看出,该装置风险等级无极高和高的压力管道,风险等级为中高的压力管道有106组,风险等级为中以下的管道有359组。中高风险以上的压力管道占23%,中风险以下的压力管道占77%。风险分析结果发现,共有16组管道(约占管道组总数的3%)的检验周期少于5年(含5年);共有4组管道的检验周期为3年以下的,其中U1000有三组、U1700有一组,约占管道组总数的1%。压力管道风险等级水平总体较低。结合S-RBI分析软件的特点及使用管理经验,重点关注检验周期少于5年的管道组,特别是检验周期少于3年的。失效概率大于等于M以上的25组管道进行超声无损探伤,检验管道在线抽检全部进行宏观检验,在线测厚比例见表2。

表2 按风险等级的压力管道在线测厚抽检比例

2.4 腐蚀回路内管道的测厚抽检原则

优先选取下列管道:

1)如果腐蚀回路内管道组风险等级不同,优先选取风险等级高的管道组内的管道;

2)如果腐蚀回路内管道的级别不同,优先选取级别高的管道;

3)含注入点(指向工艺流体中注入相对少量的介质以控制化学反应或其他工艺参数的位置但不包括两条工艺线交汇处)管段;

4)盲管段(管道系统中没有明显介质流动的组成部分,如堵塞的支管、带有常闭截止阀的管道、一端堵塞的管道、耐压管支架、停用的控制阀旁通管、备用泵管道、液位计接管、卸压阀进出口总管、泵平衡旁路管、高位放空管、仪表连接管等);

5)异常支吊架附近管道;

6)绝热层或防腐层破损的管道;

7)与泵及压缩机相连的管道;

8)相同条件下优先容易进行检验的管道。

3 抽检结果分析及存在的问题

3.1 抽检结果

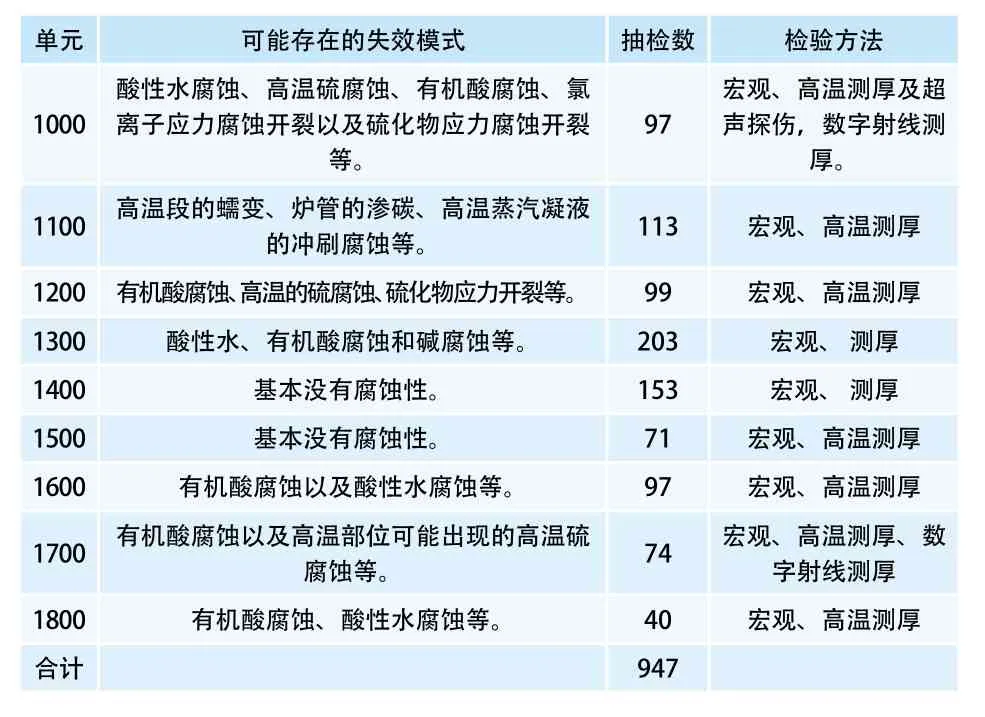

2010年3月进行的停车检修发现设备腐蚀主要集中在1000单元,主要是有机酸、高温硫腐蚀导致部分设备出现腐蚀减薄;1100裂解单元中由于较高的温度,随着使用年限的增加,蠕变、渗碳、珠光体球化将会是潜在的问题。本次管道检验过程中,1000单元又进行停车检修,对管道焊缝进行了超声横波探伤,未发现裂纹。说明1000单元的应力腐蚀开裂敏感性不高。各单元可能存在的腐蚀失效模式及抽检的管道条数、使用的检验方法详见表3。

表3 各单元管道的失效模式及抽检数量

3.2 结果分析

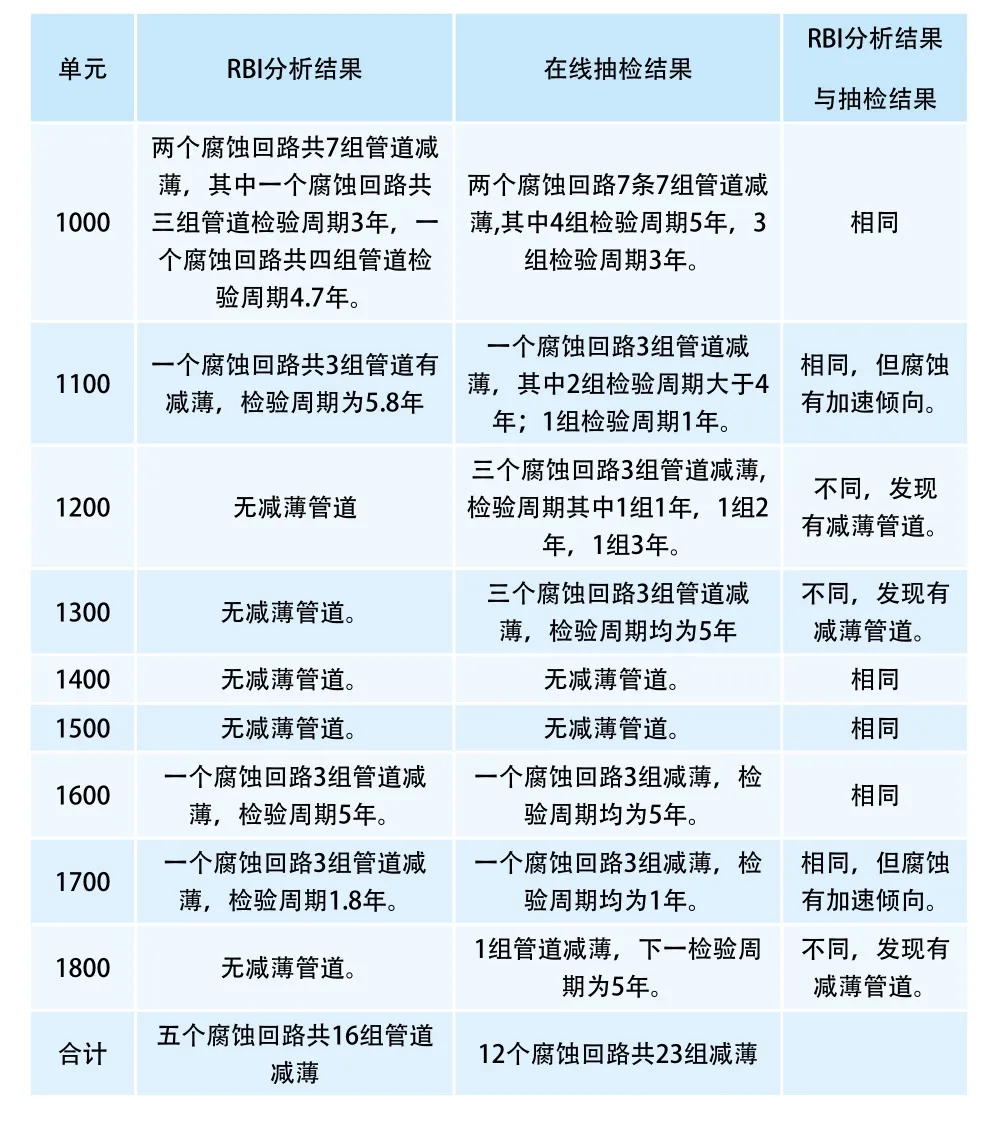

抽检的947条管道,发现的问题有保温层下腐蚀严重、管道上有贴补及减薄等。各单元检查发现减薄管道详见表4,共有12个腐蚀回路共23组管道发现减薄,其中检验周期少于4年的有10组,检验周期大于4年有13组。检验周期少于4年的管道按组数比例约为2%,有减薄的管道按组数比例约为5%。说明该企业压力管道减薄比例比较小,本装置压力管道总体风险等级相对较低。在线抽检发现23组管道有减薄,比RIB分析发现的16组略有增加,特别是检验周期小于4年的有9组,比RIB分析发现的4组,增加明显;在RBI分析认为没有明显腐蚀的U1200及U1300单元均发现有3个减薄腐蚀回路。

表4 各单元减薄管道数量在线抽检前后比对

3.3 在线抽检过程中存在的问题

在线抽检过程中主要存在的问题:一是在线高温超声测厚在一些特殊的条件下测量精度不高[1]。如当管道的公称直径小于3in(76mm)时、特别是测量弯管时,这是因为高温测厚探头尺寸相对管道尺寸来说,相对较大,测厚是耦合不好导致;还有就是当温度大于450℃以上时,耦合剂通常都会失效甚至着火。二是对材料的蠕变、渗碳、珠光体球化等问题没有有效的检验方法。

4 结论

通过这次在线抽检,验证RBI分析的结果,以及识别失效概率较高的管道。通过加强监控及采取降险措施,如停车进行检修等,使得该装置的总体风险能够降到企业能够承受的风险等级范围内。

1 黄新泉,崔轲龙等, DM4型超声波测厚仪在高温测厚过程中的应用.石油化工腐蚀与防护技术,2008,25(4):48-50

Based on RBI analysis results for ethylene cracking unit, pressure pipelines in corrosion-circuit were divided into different inspection units and carried out on-site inspections, according to its diameter, material, application and etc. The inspection proportion for each unit was determined by its failure probability and risk level. It is showed that pressure pipelines on-site inspection based on RBI analysis results can meet the user’s requirement of risk adjustment.

Ethylene cracking unit Corrosion-circuit Risk level Sample inspections on-line

2013-08-05)