起重机基于ANSYS的设计验证性分析

陆善贵 潘晓光 桂林市特种设备监督检验所

起重机基于ANSYS的设计验证性分析

陆善贵 潘晓光 桂林市特种设备监督检验所

为了保障起重机的安全,在设计之后便会对其设计进行计算验证,特别是其金属结构和整机的性能。本文以桥式起重机为分析目标,为了解决计算上的不足和增高精确性,用国际领先且在工程领域最为广泛的ANSYS软件来进行计算。用该软件的参数化设计来建立起重机的三维模型。通过在不同的工况下载荷的施加,仿真出在该载荷下的应力应变值,并与设计的目标进行对比,通过验证在不同的工况下的载荷组合、强度、静刚度和支腿的稳定等多项指标来分析判断设计是否合理。为设计人员提供参考依据。

1 起重机设计主要参数

1.1 材料参数

材料选择为Q-2 3 5 A,这是一种在起重机制造领域常用牌号,在常温下,其弹性模量为2.16×105MPa,屈服极限为235MPa,松泊比为0.3,质量密度为7800kg/m3。

1.2 整机工作属性

主要工作的属性见表1。

表1 起重机工作属性

2 有限元思想及ANSYS软件

有限元的基本思想是为把复杂的问题简单化,任何结构体都可以看作是由许多细小的单元组成,这些细小的单元之间通过节点连接,所以在有限元分析过程中,这些结构体并不是由整体组成,而是由这些细小的单元组成,将这些单元组成一系列的方程和施加一定的约束后求解,便可以得到理论上的分析值。

3 边界约束条件

整体约束情况如图1所示与见表2。

图1 桥式起重机简化图

表2 约束点及约束方位明细表

ROTX,ROTY,ROTZ: 绕 x,y,z 轴的回转自由度;

1: 约束;0:自由;

图1中表明了大车的轨道方向和柔性钢性支腿的分布情况,由于对桥式起重机的整体进行分析,但支点不包括在y和z轴上的变形,所以对其4个支点的y轴和z轴进行约束,对其在x,y,z轴上的回转自由度不进行约束。

4 模型的建立

通过参数化设计进行建模时,为了更加快速的建立,因为小车和桥架是由钢板和型钢焊接而成,本文采用的是分块化建模方法,建立模型是将实体通过参数化表达为计算机能识别的虚拟物体,所以模型的建立对分析结果至关重要。而分析的目的是为了计算出相应的受力,只要对其进行正确的设置即可由计算机来完成。为了简化本模型,在建模时小车和桥架按照正确的尺寸进行建模,对于其小车上的零部件则会以质量点来代替。

桥架和小车上的主要钢板或型钢以单元shell63来模拟钢板,以单元BEAM189来模拟型钢 。用单元MCP184来模拟支撑点的约束,对于小车上的零部件,如减速机,制动器等则是以MASS21来代替。

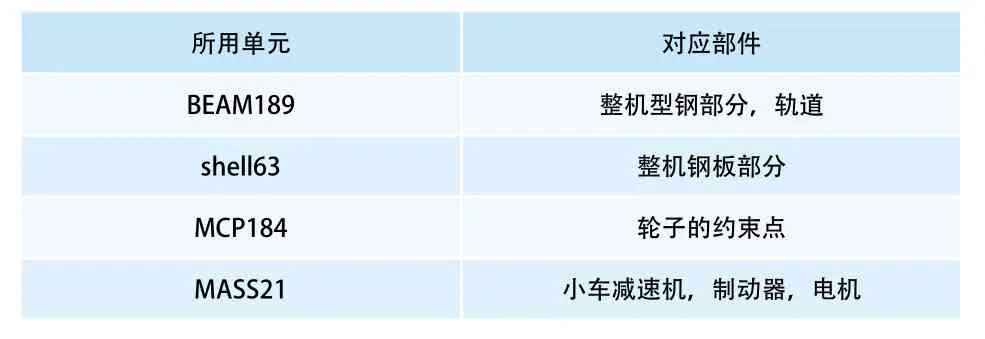

其机构的单元划分见表3。

表3 单元划分明细表

5 载荷组合

作用在桥式起重机上的载荷可以总体的分为自重载荷,工作载荷,外界附加载荷(运行冲击载荷,风载荷,惯性载荷等)。选择这几种常规载荷的组合模式,在不同的工况通过ANSYS来计算其应力分布值和刚度值,以此来辨别设计是否达标。载荷组合见表4。

表4 工况组合明细表

6 计算工况及求解

6.1 工况1

载荷组合 结构自重和起升动载冲击

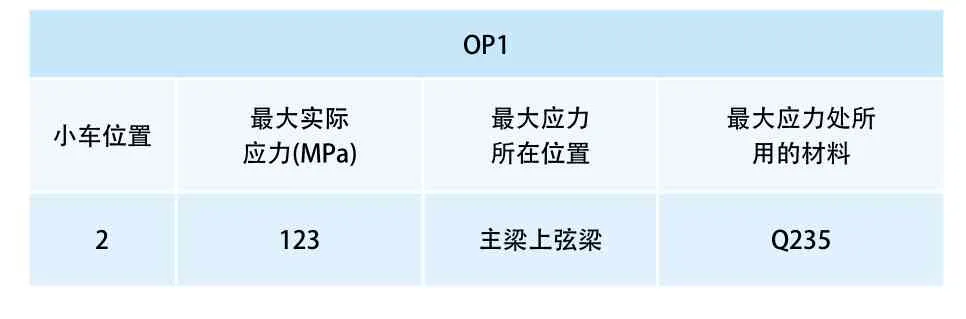

1)A:应力计算结果见表5。

表5 工况1应力计算结果

图2 工况1整机应力云图和桁架应力云图(小车在位置2时)

2)刚度云图如图3所示,计算结果见表6。

表6 工况1刚度计算结果

图3 工况1刚度云图(小车在位置2时)

6.2 工况2

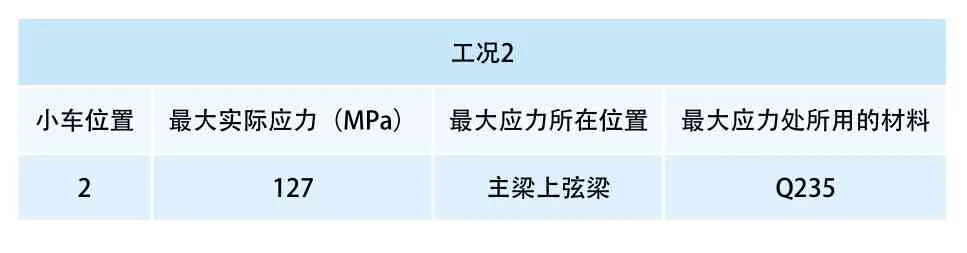

载荷组合:运行冲击和水平侧向力,风载和惯性力1)应力云图如图4所示,计算结果见表7。

表7 工况2应力计算结果表

图4 工况2应力计算云图

2)刚度计算云图如表5所示,刚度计算结果见表8。

表8 工况2刚度计算结果表

图5 工况2刚度计算图

6.3 工况3

载荷组合 结构自重和非工作风载

1)应力云图如图6所示,计算结果见表9。

表9 工况3应力计算结果表

图6 工况3应力计算云图

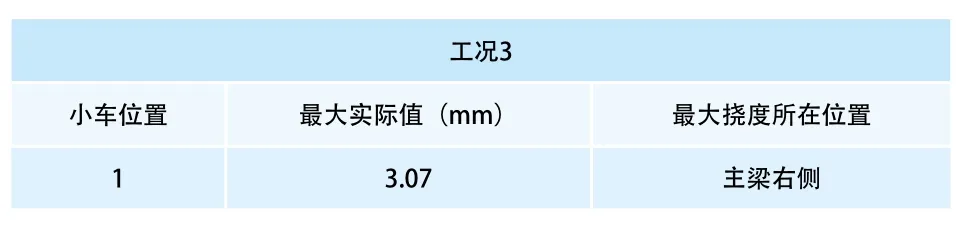

2)刚度云图如图7所示,计算结果见表10。

表10 工况3刚度计算结果表

图7 工况3刚度计算云图

小结:工况1、工况2、工况3的最大应力均出现在主梁上弦杆跨中部,最大应力值分别为123MPa、107MPa、103MPa,小于Q235许用应力值176MPa,最大挠度值分别为15.53mm、15.77mm和3.07mm,小于许用挠度值47mm,强度刚度均满足设计要求。

7 支腿稳定性计算

7.1 柔性支腿

由金属结构施工图纸可知,柔性支腿主肢为轴心受压构件,其几何特性参数如下:

柔性支腿主肢材料:Q235(取σs=235MPa)

柔性支腿主肢计算长度:l=10000mm

柔性支腿主肢截面面积:A=4736mm2

柔性支腿主肢截面惯性距:I=6.9×107mm4

由λ2<λ<λ1可以判断柔性腿为中等柔度压杆,因此可以用直线公式σcr=a-bλ计算临界应力σcr:

a、b--与材料性质有关的常数。

σcr=a-bλ=304-1.12×87.7=205.7MPa

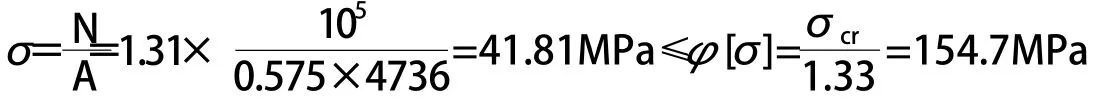

根据ANSYS 模型输出数据可知,在工况2,小车位置位于柔性腿侧极限位置时,主肢承受的轴向压力和弯矩分别为:F=1.31×105N。根据公式σ=≤φ[σ]进行校核,由长细比查表得φ=0.575:

7.2 刚性支腿主肢

由金属结构施工图纸可知,刚性腿主肢为压弯构件,其几何特性参数如下:

刚腿支腿主肢材料:Q235(取σs=235MPa)

刚腿支腿主肢计算长度:l=14000mm

刚腿支腿主肢截面面积:A=4736mm2

刚腿支腿主肢截面惯性距:I=6.8×107mm4

根据ANSYS 模型输出数据可知,在工况2,小车位置位于腿侧极限。位置时,主肢承受的轴向压力和弯矩分别为:F=1.31×105N,M=1.03×107N·mm。

进行校核

式中:F——作用在支腿上的压力;

Mf——作用在支腿上的弯矩;

I——为支腿的截面惯性距;

W——构件长细比的失稳系数(查表得W=1.61)。

因此,

8 总结

本文基于ANSYS的虚拟仿真计算,包括对传统计算的应用,成功的实现了较为完整的起重机整体结构分析和计算。起重模型有了必要的简化,并不是完全与实物等价,其分析方法只能作为参考。通过计算机的虚拟仿真计算和传统计算结果来看,本起重机的金属结构静强度、静刚度、支腿的稳定性均满足要求。对起重机械的设计验证性分析有较好的借鉴作用。

1 陈玮璋.起重机械金属结构.北京:人民交通出版社,1998

2 邵蕴秋.ANSYS 10.0有限元分析实例导航.北京:中国铁道出版社,2004

2013-08-20)