安装阶段降低回转式空预器漏风系数的措施

张宪东 许建国 杭州市特种设备检测院

安装阶段降低回转式空预器漏风系数的措施

张宪东 许建国 杭州市特种设备检测院

由于回转式空预器具有布置结构紧凑、受热面金属壁温较高、冷端腐蚀比管式空预器轻等优点,目前300MW及以上的大型火力发电机组都采用回转式空预器。但此种类型的空预器普遍存在漏风现象,国外回转式空预器漏风率在5%~8%,国内机组的漏风率基本都在10%左右,有的甚至达到15%。漏风率过高,会导致一次风、二次风风量不足,造成锅炉燃烧不稳定、不充分;烟气量增加,送、引风机电耗增加,排烟温度上升,排烟损失增加,降低锅炉燃烧效率,进而引起空预器转子堵塞、腐蚀等一系列问题。严重漏风时,将导致引风机裕量不足,造成机组限负荷,严重影响锅炉的安全、经济运行。本文从漏风的成因机理及安装工艺质量对漏风的影响进行了分析,提出了安装阶段控制漏风超标的措施。

1 漏风的成因

回转式空预器按仓位划分为:三分仓、四分仓;按动、静部分划分为转子旋转式、风罩旋转式。目前通常采用的是受热面旋转式即预热器,其代表是三分仓容克式空预器。预热器主要部件有:转子(受热面布置其上)、主轴与轴承装置、传动装置、密封装置、罩壳五大部分。容克式空气预热器主要由筒形转子和外壳组成,转子是运动部件,外壳是静止部件,动静部件之间存在间隙,是漏风的渠道。空气预热器同时处于锅炉岛烟风系统的进口和出口,空气侧压力高,烟气侧压力低,二者之间存在压力差,是漏风的动力。由于压差和间隙的存在造成的漏风称为直接漏风。还有一种漏风叫携带漏风,是由于转子内具有一定的容积,当转子旋转时,必将携带一部分气体进入另一侧。携带漏风是容克式空气预热器的固有结构特点,无法避免。携带漏风量与转子内容积及转速成正比,转速高漏风大,转速低漏风小。这是安装过程中无法控制的漏风,而且携带漏风量占预热器总漏风量的份额较少,本文具体讲如何控制直接漏风。

直接漏风是通过径向密封、轴向密封、旁路密封的间隙直接漏入烟气侧。漏风量与间隙的大小有着直接的关系,密封间隙大则漏风量大,反之漏风量就小。其中径向密封处的直接漏风占直接漏风量的比重最大,因为转子始终在风烟侧之间转动,在径向密封处,漏风面积和机会最大,而且仅靠密封片与冷、热端扇型板的极度靠近来达到阻断烟、风两侧的目的,空预器在热态将形成蘑菇状变形,即转子的外圆将向下膨胀,使密封片顶部离热端扇型板的距离增大,导致漏风率增加。轴向密封安装在转子外圆上,与安装在外壳内侧的弧型密封板极度靠近阻止空气从转子与外壳间的环型通道向烟气侧泄漏,如果密封间隙控制不好将增加漏风的机会,从而导致漏风率增加。旁路密封安装在外壳上,与安装在转子外圆上下角的“T”型钢极度靠近来阻止空气通过转子与壳体间的间隙泄漏到烟气侧。如果“T”型钢的外圆存在较大晃动度,将无法较为稳定地保证密封片与“T”型钢之间的间隙,还有可能引起密封片的磨损,进一步导致间隙增大,漏风增加。

现今设计的回转式空预器在热端扇型板处都有“LCS”装置,即漏风控制系统。它的工作原理是通过安装在壳体上的红外线探测器,监视转子与壳体的上下相对位置,在热态空预器蘑菇状变形时,探测器将信息传递给安装在热端扇型板两头的拉杆控制马达,马达转动,控制拉杆,使扇型板随着转子同步向下运动,从而保证扇型板与径向密封片之间的间隙,如果在安装调试过程中没有正确处理好探测器与转子的间隙,导致信息不能被很好地收集,或者拉杆没有调整均匀,导致扇型板倾斜,都将影响“LCS”系统的正常运行,漏风率也会增加。

2 安装工艺质量对漏风的影响

2.1 保证转子找正精度的方法

转子找正精度的高低,直接影响回转式空预器漏风率的大小;转子找正有不同的方法,各有利弊。

方法一是将百分表沿中心筒的径向放置,分多点测量其垂直度,通过导向轴承的限位块调整中心筒的垂直位置,然后将中心筒端轴用导向轴承与上梁固定后,再安装转子模件块。这种方法的缺点在于中心筒的外壁加工并不精密,而且框式水平仪在纵向放置时,其显示的水泡比较迟钝,精度并不高,只能用来测量要求较低的数据。

方法二是将框式水平仪放在中心筒端轴的上表面,按“米”字形。从八个方向测量水平度。通过导向轴承的限位块调整中心筒的垂直位置,然后固定中心筒,再安装转子模件块。此方法的缺点在于中心筒端轴上表面的面积太小,即使其水平度符合要求,但延伸到转子外圆时,将大大超标。这个弊端在第一种测量方法中也存在;

方法三是利用第二种方法在找正中心筒端轴表面水平度后,初步固定中心筒,待转子模件块安装后,在外圆内侧表面沿切线方向水平点焊一根角钢,用以摆放框式水平仪,使其基本达到水平。然后将水平仪固定在角钢表面,缓慢转动转子(如图1所示),在整个圆周上测得的最大值和最小值之差符合设计要求时,判为合格。这种方法优点在于能比较直观地测量转子的真正水平度,将水平度误差减到最小。

图1 测量转子水平度示意图

2.2 转子“T”型钢的安装经验

空预器转子“T”型钢安装在转子外圆的上、下表面,是保证转子与外壳同心度、进而控制旁路密封质量的关键元件。回转式空预器安装技术规范中,规定同心度的偏差不大于3mm。

由于制造质量、运输质量等多种因素影响,空预器转子“T”型钢在安装完成后,其椭圆度最小也达到5mm左右,并且其上下表面起伏不平,无法满足验收规程同心度的要求。为了保证密封,经验丰富的安装人员,通常对“T”型钢进行车削处理。其方法是在壳体上固定好刀架,插入白钢刀,找到“T”型钢表面最高点后,快速转动转子,由浅至深,分别车削其上下表面和外圆表面。当“T”型钢表面出现均匀地车削痕迹后即判定为合格。此工序完成,便能将转子椭圆度控制在0.5mm以内。有些安装单位为图方便,往往省去这一工序,从而导致运行过程中转子的横向晃动度过大,对旁路密封片的磨损严重,引起漏风率变大。

2.3 转子传动围带的找正经验

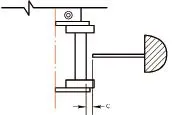

回转式空预器是通过马达传动装置带动布置在转子外圆中下部的围带销来带动转子回转的,围带销的径向跳动将影响传动的平稳性,若空预器的转动不平稳,将增加漏风的机会,导致漏风率增加。制造厂一般将围带销分成若干段供货,安装时应首先依据图纸将围带托板安装到转子上,要求保证其水平度,然后依据图纸所示的围带半径,将第一段围带销点焊到托板上,依据图2所示在壳体上安装一个临时固定参考基准点,测量它与围带销最高点的距离“C”。然后每安装一段围带都要以这个数据为基准,特别要测量两段围带接缝处左右两边的销子,同时两个销子之间的距离也要与其余位置相邻两销子的距离相同,如果误差过大,须在接缝处加垫垫片或打磨处理。将全部围带销点焊在托板上后,应复查其安装半径,使其符合设计要求,调整时要始终监控“C”值。进行段焊固定,焊接时要严格控制焊接变形,可以在围带上驻百分表来控制。

图2 临时固定参考基准点示意图

2.4 控制传动齿轮与围带销的相对尺寸

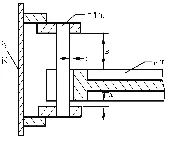

与围带的找正同样道理,传动装置与围带销的相对尺寸将影响传动的平稳性,如图3所示。齿轮与销轴间需要控制的有“A、B、C”三个尺寸,如果“A、B”尺寸控制得不好,将导致围带上下面板与齿轮摩擦,如果“C”尺寸控制得不好,将导致围带销轴磨损严重。另外,围带销与齿轮的接触面积也应≥65%齿宽。这些关键质控点如果不合格,也将造成空预器转速的不均匀,增加漏风机会。

图3 传动装置与围带销的相对尺寸示意图

2.5 径向密封的安装和扇型板的调整

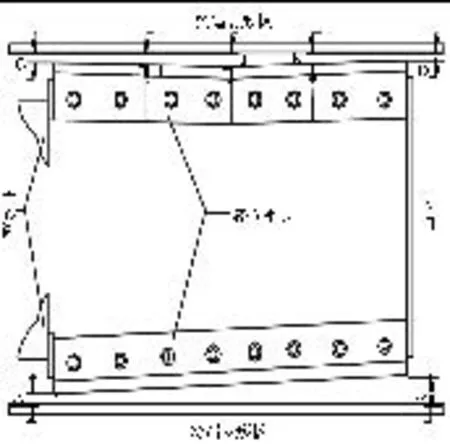

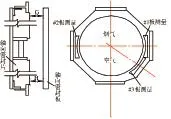

径向密封片的布置一般如图4所示。安装径向密封片的方法通常是把某一块热端、冷端的扇形板调平,然后以这一块热端、冷端扇形板为安装径向密封片的基准块,把所有的热冷端径向密封安装找正结束后,再调整另外几块扇形板与密封片之间的间隙。这种安装方法,由于在安装过程中,测量的位置较差,造成密封间隙的实测数据偏差大及增加调整调平扇形板的难度。由于在安装中产生的间隙偏差,提高了运行中的漏风程度,使漏风率的增加。建议安装中选用一根长度适当,经过单面精加工的槽钢,将其固定在热端中心梁(冷端中心梁)及热端外壳(冷端外壳)上,用精密测量仪器(如合像水平仪)把精加工的槽钢找平,进行焊接固定,此基准槽钢必须安装在便于测量调整位置上。因径向密封片在长度方向上与扇型板存在多个不同间隙,所以用若干块经过精加工的不同厚度的塞块固定在槽钢表面上,使径向密封片与此塞块贴实,然后拧紧固定螺栓,即可以将所有径向密封片的相对高差尺寸控制在0.05mm至0.10mm左右。确认安装已符合要求后,再检查径向密封片与“T”型钢接触处是否存在间隙,若有间隙存在,则及时用若干块补隙片将间隙补焊,防止间隙所造成的漏风。所有的径向密封安装调整结束后,再确认是否还存在着遗漏间隙,包括与径向密封片有关的垫板、端板、压板和各补隙片都不能漏装、漏焊。然后任意选择一块径向密封片为基准对热端(冷端)扇形板进行调整,分别测量每块扇形板左右两边的间隙,直至符合设计要求,所有的扇形板调整结束后,再任意选择几块径向密封片为基准,复测已调整好的扇形板,检查间隙是否符合设计要求,若发生较大的误差,还要对径向密封片的安装进行检查及复测。通过若干次的反复测量,达到任选一块径向密封片,检查密封间隙,都可以达到设计要求,以防止因密封间隙误差而产生的漏风。

图4 径向密封片的布置示意图

2.6 轴向密封的安装和轴向密封板的调整

轴向密封片的布置一般如图5所示。对于轴向密封片的安装,也采用径向密封片的安装方法,只不过调整的是轴向密封板的位置,同样也要多次测量,反复调整,直到任选一块轴向密封片,检查密封间隙,都能达到设计要求。另外一个比较关键的是轴向密封片插入到“T”字钢部分应现场切割,应根据现场每一块密封片的实际尺寸进行切割,不能一次性将所有密封片都割好。这样做的目的是为了减小轴向密封片插入“T”字钢处的间隙控制在最小限度,以减小漏风。

图5 轴向密封片的布置示意图

2.7 旁路密封的安装

旁路密封片安装在壳体上,它由两层密封片组成。安装时,同时因旁路密封片较软,采取措施以防变形。要保证两层密封片紧密贴合、平齐且槽口错开。扇型板侧面处的旁路密封片端口应按照实际位置切割至紧贴扇型板。

2.8 静密封的安装

静密封布置在空预器的各个角落,比较零散,所以在安装时要仔细审图,确保无遗漏。静密封中有一部分不要求全部焊接,施工时要做到既能保证风仓间的密封,又不影响扇型板、轴向密封板与密封盘的调节功能。在支座装配图上压板伸出部分应按照冷端静密封图上要求装好,各密封板应紧贴,其上压板应起到压紧作用,无漏焊、错焊现象。

2.9 “LCS”系统的安装

LCS此套系统在安装时容易被忽视的问题是传感器探头顶部的灵活度,正确的安装后,用手拨动探头顶部应该会发出轻微的喀哒声,而且用硬棍可以将其撬起。如果安装时不够细心,在探头的固定块与探头卡死的状态下将固定块与空预器壳体进行焊接,那么就有可能损坏探头。另外,根据运行、调试的经验来看,传感探头与“T”型钢上面的传感瓣间隙还可以适当减小,热端扇形板在运行过程,依靠“LCS”装置使热端径向密封片与热端扇形板的实际间隙处于更加理想状态,从而直接体现出漏风率的下降。需要引起注意的是,有些机组的设计一次风扇型板拉杆只有一根,在安装过程中发现扇型板在上下移动时,由于与左右密封板的摩擦系数不同,造成扇型板发生倾斜,在运行过程中将导致漏风。对这种情况的处理方法是:在拉杆中间位置分别焊接一根短拉杆到扇型板的左右两侧,形成一个三角架形状,当拉杆受力时,扇型板则同时受到左、中、右三点的力,保证了其水平度,也减小了漏风。

2.10 其他密封位置的调节

通过主支座板上下的调节螺栓,将扇型板与圆弧板间的密封板调至紧贴冷端扇型板、热端连接板,扇型板尾部的旁路密封挡板也要调至紧贴扇型板,以保证这些地方的密封。所有调节完成后要对空预器整体进行查缺补漏工作,主要是连接板法兰接头及其上未装螺栓处的孔洞及其他部位易产生内部及仓格间漏风的地方。

2.11 调试阶段的调整

在锅炉整套启动及试运行期间,机组所带负荷的不稳定,特别是在机组负荷上升到50%的时候,由于预热器内部的转子热膨胀与预热器外壳的热膨胀量不一致,会造成一定程度的摩擦,轴向密封与轴向密封板之间尤为突出。部分调试及运行人员盲目地调节轴向密封板与轴向密封片的间隙,使此间隙超过设计要求,造成预热器的轴向漏风增加。机组运行一段时间后,转子的热膨胀与壳体的热膨胀均衡时,这种现象就会消除,调试过程中各类密封片均能发出轻微的摩擦声,即密封片的间隙已经达到最佳状态。

3 结束语

设计技术、制造工艺是导致漏风率是否达到设计指标的基础,而安装技艺是关键,调试水准和运行水平是保障,三者相辅相成,缺一不可。

1 范从振.锅炉原理.北京:中国电力出版社,1986.

2 夏志强,朱新源.回转式空气预热器漏风问题的分析与对策.电站系统工程.2009,25(4):33~34

2013-06-28)