风电轮毂铸件的浇注系统探讨

杭家友,刘 根

(1.好圣汽车零部件制造有限公司,四川绵阳 621000;2.普什铸造有限公司,四川宜宾 644000)

1 概述

轮毂铸件是风电机组中非常重要的零部件,铸件的尺寸大(直径及高度超过2 000 mm),质量大(超过10 000 kg),壁厚差异大(薄壁处超过40 mm,厚壁处超过200 mm),是一种要求高(全身进行UT、MT检测)的厚大类球墨铸铁铸件。

因为其质量要求高,导致公司在开发该产品的阶段,轮毂的废品率很高,主要是UT、MT检测不合格。而当前铸造生产中都着重于球铁的球化处理、孕育处理等熔炼工艺方面,或多或少忽视了铸造造型工艺方面(主要是浇注系统设计方面)对铸件质量的影响。本文基于生产实践,结合铸造理论,浅析如何通过改进工艺(浇注系统)来提高铸件(轮毂)的质量。

2 轮毂铸件主要质量问题及原因分析

2.1 轮毂铸件主要质量问题

轮毂铸件主要质量问题突出表现为UT不合格和MT不合格。

2.2 原因分析

2.2.1 轮毂铸件最主要的缺陷是夹渣(杂)、渣气孔

(a)UT不合格

一种情况表现为:单个或连续区域的缺陷波,经解剖可发现铸件内部出现缩松(缩孔)缺陷,此类缺陷容易解决,在本公司生产的轮毂铸件上甚少出现;

另一种情况主要表现为底波下降。用UT检测,发现靠近铸件上方10~30 mm厚的一层“渣”,渣层太厚,将超声波吸收或分散,导致底波下降严重,本公司生产的轮毂铸件上甚多此类缺陷,是导致铸件报废的最主要原因。

(b)MT不合格

铸件外观质量差,主要表现在铸件顶面夹渣(杂)严重,渣气孔很多、很厚。

综上所述,导致公司轮毂铸件报废的主要原因在于铸件夹渣严重。

2.2.2 产生渣(杂)的单元

产生夹渣的主要原因有:①电炉里面的渣(杂);②浇包内的渣(杂);③与浇注系统有关的渣(杂);④与型砂有关的渣(杂);⑤浇注温度的影响。

从生产实践来说,要使铁液非常干净,还是非常困难的,甚至是难以实现的!如果铁液实在不干净,那就必须从造型工艺方面(主要指浇注系统方面)想办法。

浇注系统从广义来讲,包括浇口盆(外浇口)、直浇道、直浇道窝、横浇道、内浇道、横浇道末端延长段等部分。

浇注系统哪部分能够挡渣?一般认为浇注系统中只有横浇道能够挡渣。实际上这是不完整的。

横浇道的确是浇注系统中有挡渣功能的关键部分,但不是唯一部分,我们认为也不是最理想的部分。

浇注系统中最应该挡渣的部分是浇口盆。如果渣(杂)进入了横浇道,就很难避免渣(杂)进入型腔,导致铸件夹渣(夹杂)。如果渣(杂)被挡在浇口盆中,而不进入横浇道,则型腔(铸件)就会干净得多。

所以说,挡渣的优先级排列顺序应该如下:

保证各种炉料干净—保证电炉干净—保证浇包干净—保证铁液扒渣干净—提高浇口盆挡渣能力—提高横浇道挡渣能力—在型腔内设置溢流冒口或集渣包等。

越是靠后,解决夹渣的能力越弱,比如放集渣包,那仅仅是一种“心理安慰”罢了。在生产实践中,放置集渣包对于解决铸件夹渣(夹杂)的效果并不理想。

3 对轮毂铸件旧工艺(浇注系统)的解析

3.1 对浇口盆的挡渣能力分析

对浇口盆的挡渣能力分析,主要体现在两方面:

一方面,浇口盆内的铁液液面高度要≥3倍直浇道的直径尺寸(也有资料显示为5倍),才能有效避免铁液表面形成漩涡,否则,漩涡容易将铁液表面的渣吸入型腔,导致铸件夹渣。

另一方面,浇口盆中铁液出现漩涡(液面高度≤3倍直浇道的直径尺寸)时,此时浇口盆中的铁液总质量要≤浇注系统的质量,确切的说,此浇注系统的质量是指直浇道、直浇道窝、部分横浇道(直浇道与第一个内浇道之间的部分横浇道)的总质量。

原工艺采用大浇口盆浇注,浇口盆内没有任何挡渣的结构,浇口盆的内腔尺寸为(长×宽×高)1 500 mm×1 500 mm×750 mm。

直浇道瓷管内径100 mm,浇口盆内铁液液面高度必须大于300 mm,在浇口盆内才不会出现漩涡,否则,悬浮于液面的渣就会被漩涡吸入浇注系统,进而有可能进入型腔,导致铸件夹渣。

按照浇口盆内液面高度的最低要求—液面高度等于3倍直浇道直径,即300 mm高的液面进行验算,其铁液质量为4 725 kg,这部分铁液是最脏的,不但有孕育、球化产生的渣杂,还有铁液长时间与空气接触而产生的氧化渣。

也就是说,轮毂铸件浇注质量共13 000 kg,在浇注最后的4 725 kg铁液时,铁液表面容易形成漩涡,铁液中的渣很有可能被漩涡吸入型腔,导致铸件夹渣。

而且,旧工艺的浇注系统总质量为1 005 kg,那么4 725-1 005=3 720 kg的“脏”铁液(含渣杂的铁液)就一定会进入型腔,在铸件内形成夹渣缺陷。

所以说,对于轮毂铸件旧工艺,采用大浇口盆的浇注方式,其挡渣效果是很差的。要想解决夹渣缺陷,此浇口盆必须重新设计,使浇口盆具有挡渣功能。

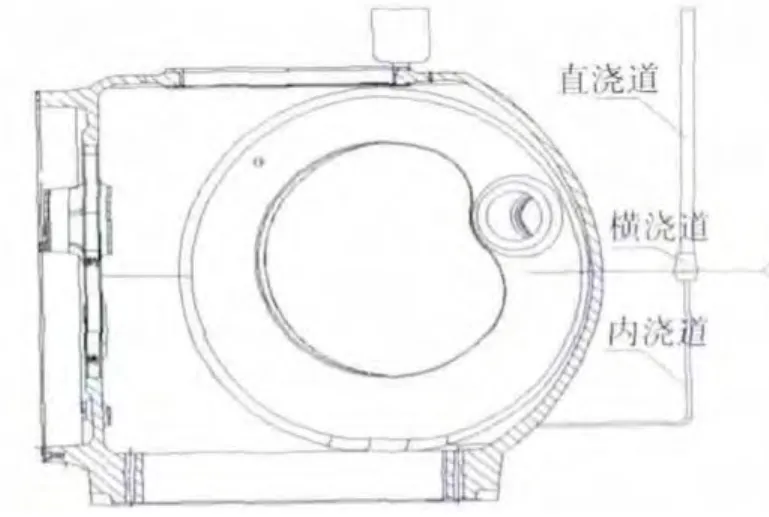

3.2 对浇注系统的挡渣能力分析

轮毂铸件旧工艺如图1所示。横浇道位于分型面位置,内浇道位于横浇道正下方。F直=78.5 cm2,F横=210 cm2,F内=88.2 cm2,则各单元比值为,F直∶F横∶F内=1∶2.68∶1.12。从截面积比值来看,浇注系统为开放式浇注系统。

图1 轮毂铸件旧工艺示意图

从图1以及计算的浇注系统面积可以看出,采用开放式浇注系统,加之如图1所示的浇道搭接形式,可以断定浇注系统挡渣能力非常差,铸件出现夹渣的几率非常高。因此,此浇注系统(直浇道、横浇道、内浇道等)也必须重新设计。

4 新工艺(浇注系统)的改进设计

4.1 设计专用的浇口盆

图2 新工艺浇口盆示意图

如图2所示,浇口盆内设有挡渣泥芯,在放直浇道瓷管的部位做有深200 mm的凹坑。直浇道瓷管直径80 mm,按照最低要求(即液面高度为直浇道直径3倍)计算,得出液面高度为240 mm,可以计算出浇口盆内的铁液质量为210 kg,也就是说,最后的210 kg铁液中渣可能会进入型腔。

新工艺的浇注系统质量为480 kg,480 kg>210 kg,也就是说,浇口盆内最后的210 kg最“脏”的铁液会全部留在浇注系统内,而不会进入型腔。铸件夹渣的风险大大降低。两种浇口盆进行对比,可以看出专用浇口盆的挡渣优势非常明显。

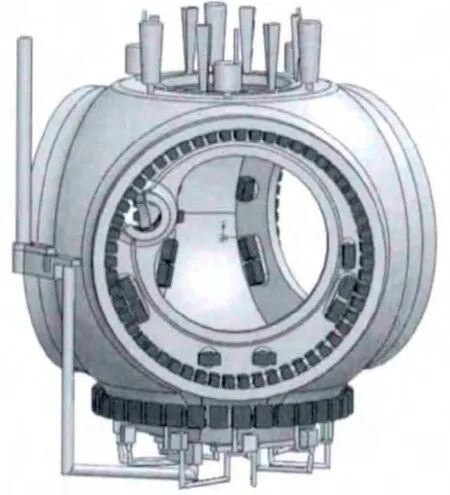

4.2 重新设计浇注系统

如图3所示,直浇道瓷管内径80 mm,采用底注、开放式浇注系统,多点进流,三次挡渣。

图3 新设计浇注系统

此浇注系统的挡渣能力强,从实际验证结果(后面有对比照片)可以看出,提高浇注系统的挡渣能力,能有效解决铸件夹渣(杂)问题。

5 新旧工艺生产的铸件的质量对比

5.1 旧工艺生产的铸件质量

旧工艺生产的轮毂铸件,UT、MT探伤都大面积超标,夹渣非常严重,如图4所示。

图4 旧工艺生产的轮毂铸件

5.2 新工艺生产的铸件质量

图5是按新工艺生产的轮毂铸件照片(刚抛丸状态)。

图5 新工艺生产的轮毂铸件

从照片对比来看,轮毂铸件外观质量得到很大的改进,并且铸件全身UT探伤以及全身MT探伤都合格。

6 小结

(1)浇注系统能挡渣(杂),要充分利用浇口盆的挡渣作用。

(2)要想横浇道挡渣效果好,浇注系统中各组成单元的位置、搭接方式、面积都很重要。

(3)防止铸件出现夹渣缺陷,生产控制的优先顺序是:保证各种炉料干净—保证电炉干净—保证浇包干净—保证铁液扒渣干净—提高浇口盆挡渣能力—提高横浇道挡渣能力—在型腔内设置溢流冒口或集渣包等。