添加剂对AZ91D镁合金化学镀镍磷耐蚀性的影响研究

葛 昆,侯 华,赵宇宏,,郝小军,郭 维,蒋 博

(1.中北大学,山西太原 030051;2.扬州峰明金属制品有限公司,江苏扬州 225117)

0 引言

AZ91D铸造镁合金[1-3]因具有良好的铸造性能与最高的屈服强度而适用于任何形式的部件,广泛应用于汽车驱动变速箱外壳、气缸盖罩、汽车轮毂和离合器踏板等部件。AZ91D镁合金Al含量高由两相组成,主体为α相,金属间化合物β相(Mg17Al12)延晶界呈网状分布,其腐蚀电位分别接近-1.97 V(SCE,下同)和-1.24 V,样品表面电势不均一,形成腐蚀微电池是AZ91D镁合金难于施镀的主要原因[4-8]。传统的镁合金直接化学镀镍采用价格比较昂贵的碱式碳酸镍作为镀液中提供镍离子的主盐[9-13],碱式碳酸镍不溶于水,配制时要先用氢氟酸溶解,易造成环境污染,缩短镀液寿命,并且引入碳酸根杂质离子。镀液[14-15]中一般含有氟化物作为缓蚀剂,对环境造成污染和人体造成伤害,氨基乙酸[16]可作为辅助络合剂增强游离镍离子络合成环能力,巯基乙酸[17]通过影响H2PO2-的氧化而加速化学镀镍过程,添加剂[18-20]对沉积速率、镀层中磷含量、应力分布和镀液稳定性影响很大,是化学镀工艺参数中必须严格控制的因素。本实验采用碱性超声波除油、酸性浸蚀和氢氟酸活化前处理工艺,以硫酸镍为主盐对AZ91D镁合金直接化学镀镍,研究了复合络合剂和加速剂对镀层结构和耐蚀性能等方面的影响。

1 试验

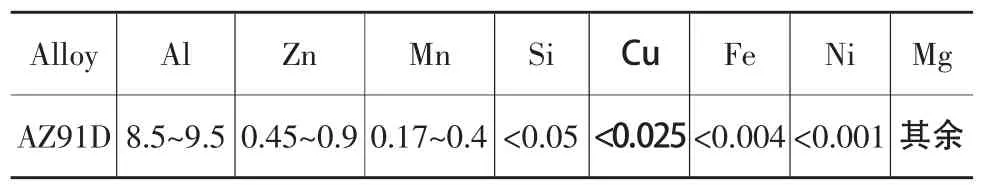

实验采用铸造镁合金AZ91D,试样规格为20 mm×20 mm×4 mm,其主要化学成分及质量百分比见表1。

表1 AZ91D镁合金的化学成分 w %

镁合金化学镀镍前处理工艺流程如图1所示。分别用粗砂、600#SiC砂纸、800#SiC砂纸、1 500#SiC砂纸打磨试样,直至试样表面光滑平整、无明显划痕。

本实验采用硫酸镍作为成膜的主盐,氨基乙酸含量分别取4、8、12和16 g/L,巯基乙酸含量分别取2、4、6和8 g/L,镀液组成及主要工艺参数如表2所示。

镀层结构分析采用日本理学(RIGAKU)公司生产的D/max-rB型X射线衍射仪测试(XRD),测定条件为 Cu Kα 辐射(λ=0.154 18 nm),扫描速度 5(°)/min,扫描角度10°~90°。镀层形貌分析及厚度测试采用SU-1500型扫描电子显微镜,加速电压为10~20 kV。AZ91D镁合金及镀层的极化曲线采用恒电位仪、ZF-4电位扫描信号发生器和ZF-10B数据采集存贮器测试,在3.5%的氯化钠溶液中,以饱和甘汞电极为参比电极、铂电极为辅助电极、镁合金试样为工作电极分别测试镁合金和镀层的动态极化曲线。

图1 试样前处理步骤

表2 镀液组成及工艺参数

2 结果与讨论

2.1 镀层结构及形貌分析

图2为镀层的XRD衍射谱图,相成分比较复杂,镀层表面基本上由Ni-P固溶体组成,说明镀层表面已覆盖镍,少量Mg-Zn合金的存在说明镀层很薄,XRD可以穿透过镀层而扫到基体镁合金的成分。Ni-P固溶体峰比较尖锐,未呈现出明显的非晶态“馒头”峰,说明磷原子与镍原子形成置换固溶体,整个晶格保持了镍面心立方的晶格形式,镀层整体呈晶态。

图2 AZ91D镁合金镀层XRD图谱

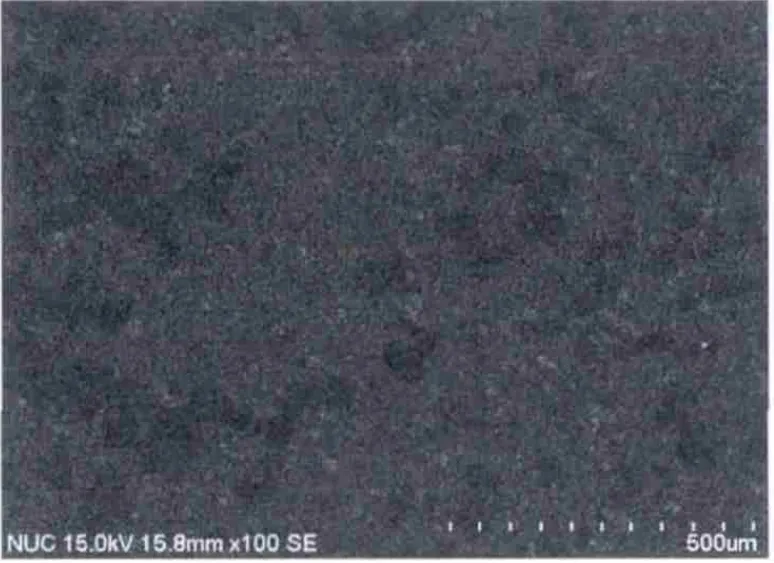

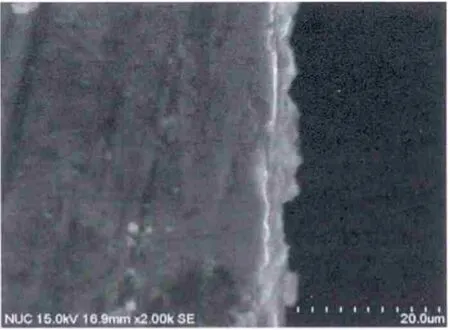

图3是镀层的表面形貌,镀层表面放大至500 μm,化学镀层表面平整均匀致密,孔隙率少,无明显缺陷。镀层横截面形貌如图4,镀层厚度较均匀,施镀45 min镀厚约为4 μm,镀层与镁合金基体结合良好,因镀层较薄,对镁合金基体只能起到一定的保护作用。

2.2 镀层的耐蚀性

图3 AZ91D镁合金镀层表面形貌

图4 AZ91D镁合金镀层截面形貌

(1)络合剂含量对镀层耐蚀性的影响

图5是不同氨基乙酸含量的镀层和AZ91D基体的动态极化曲线图,镀液中以柠檬酸钠为主络合剂,氨基乙酸为辅助络合剂,由实验结果表明:该辅助络合剂对镀层腐蚀电位有小幅度提高,增强镁合金基体的耐蚀性,在氨基乙酸浓度达到16 g/L时腐蚀电位低于基体合金,这是由于镀层不致密导致镍磷固溶体与镁合金基体形成电偶腐蚀,腐蚀电位降低。辅助络合剂氨基乙酸本身络合能力不强,随着反应的进行游离镍离子浓度逐渐升高,施镀后期亚磷酸镍沉淀析出,镀层致密度降低,对镀层耐蚀性提高影响很小。

图5 不同氨基乙酸含量Ni-P镀层和AZ91D的动态极化曲线

表3是AZ91D镁合金基体和不同含量的氨基乙酸镀层的腐蚀电位和腐蚀电流密度表,腐蚀电流密度由强极化区线性拟合所得。由表可知:Ni-P镀层的腐蚀电流密度均比AZ91D基体的腐蚀电流密度小,腐蚀电流越小说明腐蚀速率越慢,由于腐蚀速率变化较小,因此氨基乙酸浓度的变化对腐蚀速率影响不大,镀层整体腐蚀电位略高于镁合金基体,对基体具有一定的保护作用。

表3 AZ91D和不同含量氨基乙酸Ni-P镀层腐蚀电位和腐蚀电流密度

(2)加速剂含量对镀层耐蚀性的影响

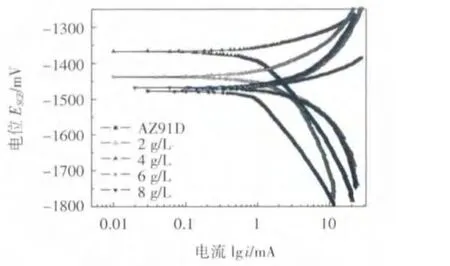

图6 不同巯基乙酸含量Ni-P镀层和AZ91D的动态极化曲线

图6是不同巯基乙酸含量的镀层和AZ91D基体的动态极化曲线图,巯基乙酸化学镀镍层耐蚀性整体较镁合金基体都有一定的提高,随着巯基乙酸浓度的增加,腐蚀电位整体呈现先升后降的趋势,在巯基乙酸浓度达到4 g/L时腐蚀电位达到最大,较基体提高100 mV;巯基乙酸浓度继续增大,腐蚀电位逐渐降低。研究表明:微量的巯基乙酸能够增加镍的沉积速度,加速次磷酸根氧化,使得化学镀镍稳定电位负移从而增大金属基体表面催化活性,而巯基乙酸浓度过高导致其吸附在基体金属表面,使得施镀反应未在金属表面进行,阻碍了化学镀镍过程,致使耐蚀性能下降。

表4是AZ91D和不同巯基乙酸含量镀层的腐蚀电位和腐蚀电流密度表。由表中数据可知,镀层的腐蚀电流均比基体腐蚀电流小,镀层整体腐蚀速率减小,呈现钝化趋势。随着巯基乙酸浓度增加腐蚀电流先降低再升高,在4 g/L时腐蚀电流密度达到最小值,腐蚀速率最慢,这与4 g/L时腐蚀电位最高是一致的。

表4 AZ91D和不同含量巯基乙酸的镀层腐蚀电位和腐蚀电流密度

3 结论

(1)镀层XRD分析表明镀层表面以Ni-P固溶体形式存在,Ni-P固溶体峰呈现尖锐的晶态峰,磷原子与镍原子形成置换固溶体,镀层表面平整致密,无明显缺陷。

(2)氨基乙酸浓度变化对镀层耐蚀性影响不大,镀层腐蚀速率较镁合金基体慢;随着巯基乙酸浓度的升高,镀层腐蚀电位先升高后降低,镀层总体呈现钝化趋势,在巯基乙酸浓度为4 g/L时效果最好。

[1]Song G L,AtrensA,Wu X L.Corrosion Behavior Of AZ21,AZ501 And AZ91 in Sodium Chloride[J].Corro-sion Science,1998,40:1769-1791.

[2]曾荣昌,柯伟,徐永波.Mg合金的最新发展及应用前景[J].金属学报,2001,7(37):673-681.

[3]M or dike B L,Ebert T.Magnesium Properties-application-potential[J].Materials Science and Engineering,2001,A302:37-45.

[4]Song Y W,Shan D Y,Han E H.High corrosion resistance of electroeless composite plating coatings on AZ91D magnesium alloys[J].Electrochemical Acta,2008,53:2135-2143.

[5]Zhang T,Li Y,Wang F H.Roles of β phase in the corrosion process of AZ91D magnesium alloy[J].Corrosion Science,2006,48:1249-1264.

[6]Song G L,Atrens A,Dargusch M.Influence of microstructure on the corrosion of diecast AZ91D[J].Corrosion Science,1999,41:249-273.

[7]Zhao M C,Liu M,Song G L,et al.Influence of the β-phase morphology on the corrosion of the Mg alloy AZ91[J].Corrosion Science,2008,50:1939-1953.

[8]霍宏伟,李瑛,王福会.AZ91D镁合金化学镀镍[J].中国腐蚀与防护学报,2002,22(1):14-17.

[9]宋光铃.镁合金腐蚀与防护[M].北京:化学工业出版社.2006:33-36.

[10]Liu L J,Schlesinger M.Corrosion of magnesium and its alloys[J].Corrosion Science,2009,51:1733-1737.

[11]Huo H W,Li Y,Wang F H.Corrosion of AZ91D magnesium alloy with chemical conversion coating and electroless nickel layer[J].Corrosion Science,2004,46:1467-1477.

[12]姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000:127-135.

[13]李建中,邵忠财,田彦文.以硫酸镍为主盐的镁合金化学镀镍[J].中国有色金属学报,2005,15(1):152-156.

[14]刘新宽,向阳辉,胡文彬.镁合金化学镀镍溶液的老化[J].中国有色金属学报,2003,4(13):1046-1050.

[15]Lei X P,Yu G,Gao X L,et al.A study of chromium-free pickling process before electroless Ni P plating on magnesium alloys[J].Surface&Coatings Technology,2011,205:4058-4063.

[16]陈晋日,余刚,刘开云,等.铝合金中温直接化学镀镍[J].湖南大学学报,2012,39(7):60-64.

[17]韩克平,方景礼.巯基乙酸加速化学镀镍的机理[J].材料保护,1996,29(7):7-9.

[18]Baskaran I,Sankara Narayanan T S N,Stephen A.Effect of accelerators and stabilizers on the formation and characteristics of electroless Ni P deposits[J].Materials Chemistry and Physics,2006,99:117-126.

[19]Hu B N,Sun R X,Yu G.Effect of bath pH and stabilizer on electroless nickel plating of magnesium alloys[J].Surface&Coatings Technology,2013,228:84-91.

[20]刘新宽,向阳辉,胡文彬.镁合金化学镀镍层的结合机理[J].中国腐蚀与防护学报,2002,4(22):233-236.