灰铸铁件生产技术

邹荣剑

(福建天尊铸业有限公司,福建三明 365000)

近年来,机床的使用精度要求越来越高,对机床类铸件的材质要求也在不断的提高;特别是数控机床加工精度要求和使用要求的提高,对机床铸件提出了新的要求[1]。笔者公司以生产机床类产品为主,其中吨位在20 t左右的产品,其铸件结构复杂,壁厚差较大,最薄的地方只有20 mm,最厚的地方达到了210 mm以上,而且用户对材质的要求也比较高,其本体硬度要求达到190~220 HB。

1 试验条件及方法

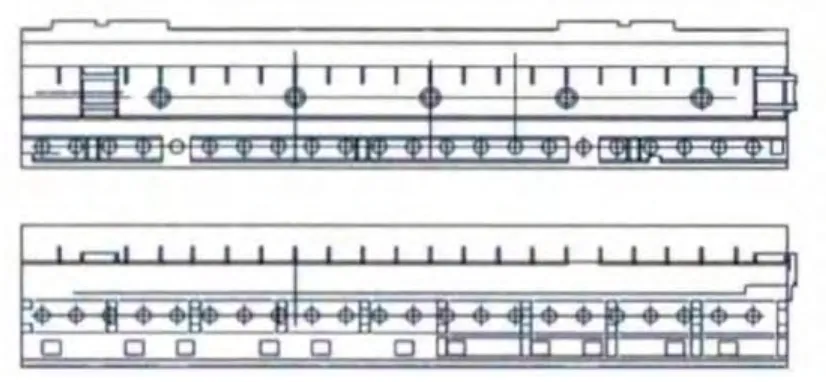

笔者公司生产的龙门铣床横梁(见图1),材料牌号为HT300,铸件质量15 t,浇注质量19 t,铸件长6 650 mm,宽1 295 mm,高 1 248 mm,最大壁厚为210 mm。要求同包铁液浇注单铸试棒(ø30 mm),抗拉强度在300 MPa以上,硬度197~248 HB;同时要求本体附铸试棒(ø30 mm)的抗拉强度也在300 MPa以上,铸件本体轨道面的硬度190~220 HB,且同一铸件的轨道面硬度差在20 HB内。金相组织要求细片状珠光体体积分数不低于95%,渗碳体、磷共晶体积分数均不超过1%。石墨形态以A型为主,允许有少量的B型、C型,石墨长度4~6级,要求分布均匀。

图1 铸件示意图

造型工艺为呋喃树脂砂手工造型,2台12 t的中频感应电炉熔炼铁液,2个12 t的浇包同时浇注。采用包内孕育和随流孕育相结合的复合孕育方式,铁液经过1 520℃温度过热后出炉进行浇注,出炉温度为1 480~1 500℃。

1.1 熔炼所用原材料

熔炼所用原材料为低碳优质废钢、铸造用生铁和同类产品回炉铁。废钢为优质螺纹切头,无锈蚀,无油污;生铁为Z18生铁;回炉铁经清砂处理,表面光洁。孕育剂为Ba含量10%的Si-Ba孕育剂,主要成分见表1。其它合金材料还有Fe-Si、Fe-Mn、Fe-Cr等。

表1 Si-Ba孕育剂的化学成分w %

1.2 检测方法

炉前检测采用浇湿型三角试样检查白口深度,用激冷铸型(钢模圆柱型杯样)快速观察铁液凝固时顶部发生的情况。化学成分的检测采用直读光谱仪和碳硅热分析仪相结合的方式进行,10 t万能强度试验机检测抗拉强度,布氏硬度计检测硬度,金相显微镜检查金相组织。

1.3 试验情况

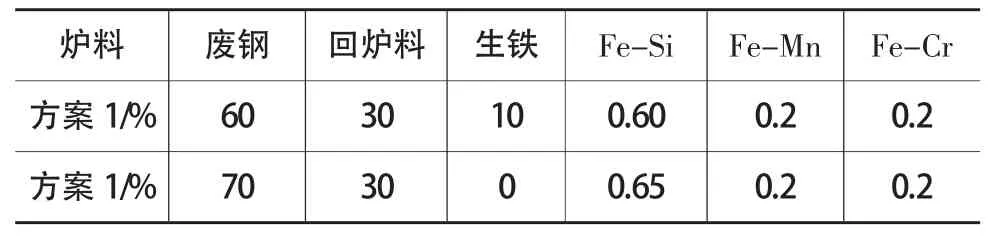

在同一产品上采用不同炉料配比(见表2)进行试验,对比在两种不同炉料配比下,同时使用高Ba复合孕育剂进行孕育处理。采用复合孕育处理,第一次孕育采用包内冲入法,孕育剂加入量为出铁量的0.30%;浇铸铸件时采用随流孕育方式再次进行孕育处理,其孕育剂加入量为0.20%。

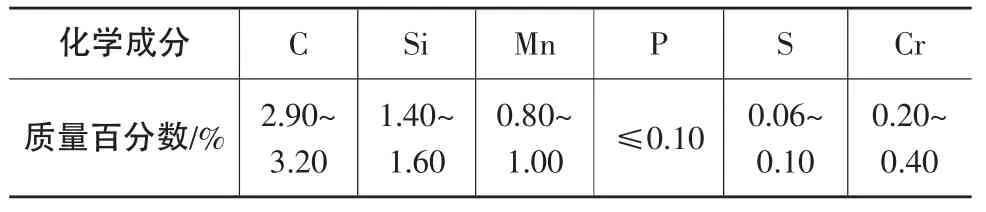

表2 炉料配比

由于该产品吨位在15 t以上,而且铸件壁厚差较大,铸件在冷却过程中容易产生孕育衰退和铸件内应力过大而产生裂纹,因此,在试验过程中,为了确保铸件的本体抗拉强度和本体硬度,还添加了Cu、Cr等合金。Cr合金随炉料一起加入,Cu合金在出铁时加在包内,该产品炉前化学成分控制范围见表3,铸件化学成分要求见表4。对两种方案的铸件本体硬度、单铸试棒分别进行检测,同时取铸件附铸试棒进行强度和化学成分的检测。

表3 炉前化学成分控制要求

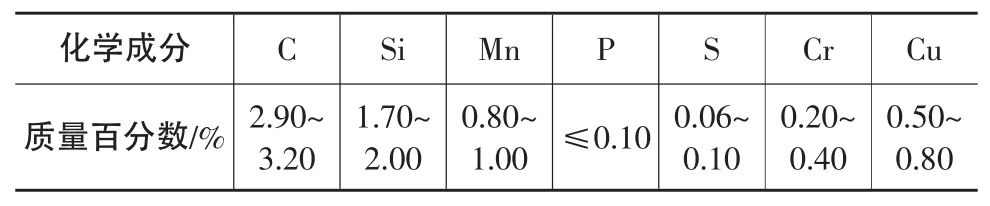

表4 铸件化学成分控制要求

2 试验结果及分析

2.1 试验结果

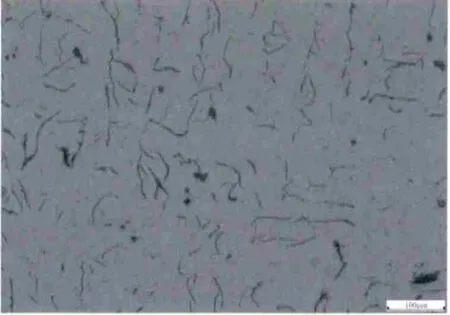

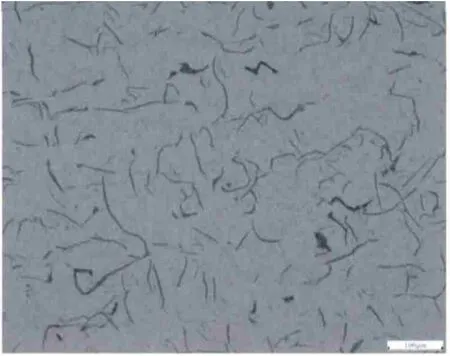

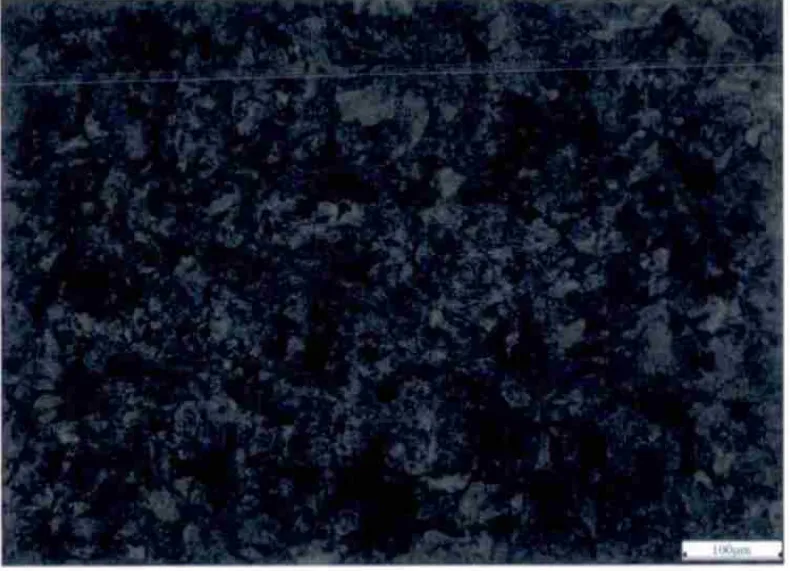

单铸试棒化学成分检测结果见表5,单铸试棒力学性能检测结果见表6,金相组织检测结果如图2~5所示。可以看出,在化学成分相同的情况下,其废钢和生铁的加入量对结果有一定的影响,在采用废钢+回炉铁的方案中单铸试棒和铸件本体的力学性能和石墨形态均优于废钢+生铁+回炉铁方案。

表5 化学成分检测结果

表6 力学性能检测结果

图2 方案1的石墨形态(A型+少量的E型,石墨大小4级)

图4 方案2的石墨形态(A型,石墨大小4级)

2.2 铁液质量的影响

图5 方案2的珠光体(珠光体体积分数为98%)

优质的铁液质量是获得优质铸件的基础。而在铸铁熔炼过程中,由于炉料的原因,不可避免地会卷入一些可能影响熔炼质量、显微组织和力学性能的微量元素,从而导致白口倾向过大、大量铸造缺陷的出现或力学性能指标达不到要求的现象,所以应对铸铁熔炼时铁液质量予以充分的重视,尽量减少由废钢、生铁带入的有害微量元素的影响[2]。在灰铸铁中极其微量的铅就能够改变铸铁件的石墨形态,降低铸件力学性能,尤其是产生的魏氏石墨严重降低了铸件的力学性能[3]。由于福建地方生铁的As、Pb、Ti等有害微量元素较多,因此,在试验过程中,直接采用废钢+回炉铁方案,减少了生铁中微量元素的影响。

其次,铁液温度也是影响产品质量的一个重要因素。一般认为铁液的过热温度须高于平衡温度50℃以上[4],因为铸铁中含氧量随温度的升高而增加,在这个温度范围内,生成SiO2的反应虽不再进行,但仍有残留的SiO2存在,加之此时铁液中的C还原SiO2的反应还不强烈,因此铁的氧化物的生成比较明显,在这个临界温度范围内,铁液不宜过久的暴置于空气中,以免吸收过量氧气,当过热温度大于50℃达到铁液沸腾温度后,SiO2+2[C]=[Si]+2CO的反应较为明显,铁液因一氧化碳放出而有轻微沸腾,从而使铁液中的含氧量降低和所含的固态夹杂上浮,进而提高铁液纯净度。故笔者在试验时,过热温度控制在1 520±10℃。

2.3 碳、硅成分的影响

碳是铸铁的基本组元,在铸铁中的存在形式主要有两种,一种是以游离碳石墨的形式存在,另一种是以化合碳渗碳体的形式存在。在灰铸铁中,碳的质量分数控制在2.7%~3.8%的范围内,碳主要以片状石墨形式存在。高碳灰铸铁的金相组织为铁素体和粗大的片状石墨,机械强度和硬度较低,但挠度较好;低碳灰铸铁的金相组织为珠光体和细小的片状石墨,有较高的机械强度和硬度,但挠度较差。由于灰铸铁的成分位于共晶点附近,因此具有良好的铸造性能。

硅是一个强烈促进石墨化的元素,这对于铸铁尤其是高强度的灰铸铁来说是很重要的。硅能减少碳在液态和固态铁中的溶解度,促进石墨的析出,其作用为碳的1/3左右,故增加硅量会增加石墨的数量,也会使石墨粗大;反之,减少硅量,会使石墨细小。在灰铸铁中,硅的质量分数控制在1.1%~2.7%的范围内,一般碳硅含量低可获得较高的机械强度和硬度,但流动性稍差;反之,碳硅含量高,流动性好,机械强度和硬度较低。

对于高强度灰铸铁来说,应用最多的还是亚共晶成分的灰铸铁[5]。在满足铁液工艺要求的情况下,要尽量降低铁液的碳、硅含量。

2.4 合金化的影响

灰铸铁合金化的主要目的就是通过向铁液中加入一定量的合金元素,以达到强化、细化基体,从而提高基体强度。对于高强度灰铸铁来说,就是要设法增加基体中珠光体的含量,细化珠光体。

在灰铸铁中,锰的质量分数控制在0.5%~1.4%的范围内,主要作用有二,一是中和硫的有害作用,生成MnS及(Fe、Mn)S化合物,以颗粒状分布于机体中。这些化合物的熔点在1 600℃以上,不仅无阻碍石墨化的作用,而且还可以作为石墨化非自发性晶核。二是稳定和细化珠光体,在此含量范围内,随锰含量的增加,铸铁的强度、硬度增加,而塑性和韧性降低。通过试验,在高强度厚大断面灰铸铁生产中锰应控制在0.80%~1.00%范围。

铜能够使灰铸铁组织致密,并细化和改善石墨的均匀分布,既能降低铸铁的白口倾向,又能降低奥氏体转变临界温度,细化和增加进珠光体,对断面敏感性有有利影响。铜具有强化铸铁铁素体和珠光体的倾向,因此能增加铸铁的强度,铸铁的抗拉强度、抗弯强度几乎与所含铜量成比例增加。通过试验发现,在高强度铸铁生产中铜加入量宜控制在0.60%~1.00%范围。

铬在铸铁中使碳在奥氏体中的溶解度增加,因而阻碍铁素体生核成长,是很强的珠光体促成元素。但是,在铸铁凝固过程中,铬促成渗碳体的作用很强,使铸铁的白口倾向增强。虽然在铸铁中加硅、并进行孕育处理,对减轻铬造成的白口倾向有效,但对于消除铬所致的晶间渗碳体则效果欠佳。此外,铬细化珠光体从而提高铸铁强度的作用也不太明显。灰铸铁中,加入0.5%左右的铬,能使石墨细化,减少铁素体,增加珠光体。通过试验,采用感应电炉生产高强度厚大断面灰铸铁件时,其加入量控制在0.25%~0.40%为宜。

灰铸铁中单加一种合金元素可以有明显的细化珠光体的作用[6],但是,将两种或多种合金元素配合使用往往有叠加的增强效果(即1+1>2的效果)。有些合金的配合作用是特别有效的,如Cr+Cu、Mo+Cu、Cr+Mo等。合金的配合使用可以使加入的合金总量减少,从而能降低成本。

2.5 孕育处理的影响

含Ba孕育剂除具有明显的石墨化能力、易获得A型石墨、细化共晶团组织及较高的力学性能等优点外,另一个突出的特点在于这类孕育剂有较强的抗衰退能力[7]。含Ba孕育剂的长效作用主要是由于Ba阻碍了铁中碳和硅的扩散,从而为石墨核心的形成和生长提供了良好的环境所致。

硅钡孕育剂增加一定量的钡钙成分后,促进了铁液的形核能力,容易形成细小、分散的石墨,适当增加共晶团数,从而提高了铸件的力学性能。从上面的试验结果可以看出,硅钡孕育剂中Ba含量对铸件在冷却过程中孕育衰退有一定的影响,特别是在大件上影响特别明显。

2.6 铸件应力的影响

铸件中的As≥0.010%时,铸件的断面敏感性增大、铸件的激冷白口倾向显著增加,使铸件的综合力学性能显著下降;而且微量的As能显著提高铸件凝固过程的体积收缩率,使铸件的热应力增加,容易在凝固、冷却过程产生热裂或冷裂[8]。

3 结论

生产厚大断面机床类产品的实践表明,优质铁液是生产高强度灰铸铁产品的关键之一,必须严格控制铁液的温度和选择合适的化学成分;根据产品的大小、形状以及牌号要求,应选择不同规格型号的孕育剂和合适的孕育方式;对于厚大断面的铸件,应选择抗衰退能力强的长效复合孕育剂和多次孕育的方式,可以取得较好的效果;选用高钡孕育剂进行包内孕育和随流孕育处理,可获得性能和组织理想的铸件,同时,能够很好地解决厚大断面铸件冷却时间较长而带来的孕育衰退问题,从而减少铸件表面硬度与内部硬度的差异。

[1]邹荣剑,韩亚伟.高钡孕育剂在生产厚大灰铸铁件中的应用[J].铸造,2013(4):278-281.

[2]耿国芳.提高灰铸铁缸体力学性能的优化工艺及控制[D].济南:山东大学硕士学位论文,2009.10.28:33-38.

[3]程俊伟,郭亚辉,等.铅对灰铸铁组织和性能的影响[J].铸造,2012(7):714-717.

[4]李荣德,于海朋,等.铸铁质量及其控制技术[M].北京:机械工业出版社,1998.8:197-204.

[5]陈军,王运明,邢继伦.HT300高强度K15缸体材料的试制[J].中国铸造装备与技术,2013(4):24-27.

[6]刘振一.RECaBa和Mo、Cu、Cr对高强度灰铸铁组织和性能的影响[J].现代铸铁,2008(3):24-28.

[7]宋岩,杨永录,等.硅Ba孕育剂在缸体铸件上的应用研究[J].中国铸造装备与技术,2012(3):31-34.

[8]王敏毅,黄颖,林有希.微量砷对灰铸铁组织和性能的影响[J].铸造,2012(50):533-538.