低温拜耳法管道化预热溶出器的节能改造

于 勇

(中国铝业山东分公司第二氧化铝厂, 山东 淄博 255051)

低温拜耳法管道化预热溶出器的节能改造

于 勇

(中国铝业山东分公司第二氧化铝厂, 山东 淄博 255051)

某厂在建厂初期采用的是新蒸汽直接加热压煮罐间断溶出的氧化铝生产工艺,能耗高,经济性较差。随后自行设计建设的单套管管道化预热溶出器,自动化程度低,二次乏汽没有得到充分利用。在此基础上,又设计建造了三套管管道化预热溶出器,革除了原单套管预热溶出器的不足之处,蒸汽消耗显著降低。

管道化预热溶出器; 溶出; 结疤; 乏汽; 蒸汽消耗

中铝公司山东分公司第二氧化铝厂在原氧化铝厂的进口铝土矿试验车间的基础上,逐渐发展成为国内第一家利用进口三水铝土矿生产氧化铝的企业。建厂初期采用的是烧结法压煮罐间断溶出工艺,劳动强度大、产品质量不稳定、经济效益差。

1994年该厂自行设计、建设、投用了第一组单套管管道化预热溶出器,并在随后的使用中,充分体现出其操作简便,较压煮法生产劳动强度低,节约蒸汽的特点。1996年该厂增建了第二组该设备。1998年扩建第三组时,自蒸发器由并联改为串联;自动化控制较第一、二组有所改进,但在乏汽利用上未做大的更新改进。1999年和2004年大修了第一、二组管道化预热溶出器,但因条件限制,以上两次大修也仅是第三组管道化预热溶出器的翻建[1]。

虽然相比压煮罐间断溶出,将间接加热套管式管道化预热溶出器应用于拜耳法低温溶出工艺中具有间接加热连续生产,节能降耗,操作简单等优点,但因是国内首次应用该设备,经验不足,管道化设计的加热面积富裕度不足并受后期预热溶出器结疤的影响,产能低于设计值,二次乏汽没有得到充分利用。

在此基础上,经过总结经验、引进先进的自动控制系统,2004年该厂设计建造了三套管管道化预热溶出器,消除了原有弊端,大幅降低了蒸汽消耗。

1 单套管管道化预热溶出器的不足

1.1 产能低

(1) 加热面积不足。原设计单管管道化预热溶出器进料量为120 m3/h,料管管道长1 360 m。但由于加热面积不足,受蒸汽压力和运行末期结疤影响,产量仅为100 m3/h左右。

(2) 运行周期短。120~140 ℃是钠硅渣显著析出的温度区间,但覆盖在料管内壁上致密的结疤使溶出效果变差,蒸汽消耗增加,导致运行周期仅有25~30 d。

1.2 乏汽利用率低

(1) 乏汽未得到有效利用。第一组管道化预热溶出器的自蒸发器实际是借用原亚煮溶出出料缓冲槽,承压能力仅为0.05 MPa,相当于常压容器7~8 t/h的乏汽无法有效利用,矿浆加热几乎全部为新蒸汽,蒸汽消耗很高。

(2) 乏汽外排现象比较突出。大修改造后的第二组和扩建的第三组管道化预热溶出器和配套自蒸发器由并联改为串联,操作控制系统也有所改进,但蒸汽冷凝水和乏汽冷凝水槽水位仍依靠手动控制,乏汽外排现象比较突出。当产量提高或新蒸汽压力降低时,溶出温度难以提高。加大蒸汽用量提温的方法使大量乏汽不得不外排,致使其利用效率低,汽耗仍较高。

(3) 乏汽冷凝水没有得到合理利用。因电导率仪配套设备质量不过关,运行不稳定,使得合格乏汽冷凝水不能供送热电厂,仅作为赤泥和氢铝洗水使用。

1.3 料管磨损

(1) 内层管壁磨损严重。由于受长期物料磨损和酸洗及蒸汽和冷凝水冲刷侵蚀,管道化预热溶出器内层磨损严重,严重处的管壁仅厚2 mm,存在巨大安全隐患。

(2) 产生腐蚀性砂眼。现行的清除结疤的方法是采用一定浓度的稀硫酸,添加缓蚀剂对其进行酸洗。运行3年以上的管道化预热溶出器,在管道焊接缝处、管壁物料冲刷严重处易产生腐蚀性砂眼且难以检查发现,使运行过程中出现漏点,导致非计划停车。

1.4 保温罐的效果差

(1) 保温时间短。管道化预热溶出器进料量由原设计120 m3/h提高到140~150 m3/h以后,保温时间缩短,原有效容积45 m3压煮罐4台一组串联构成的保温溶出罐不能保证有足够的脱硅深度。

(2) 罐底积料多。保温罐为球形罐底,物料进入时采用下进上出的工艺保证满罐操作,以尽可能延长保温时间。但粗颗粒物料和罐壁掉落的结疤块在罐底大量沉积,罐内沉积物料可达8~10 t,清理工作量增大,作业环境差。

2 管道化预热溶出器的节能改造

2.1 提升产能

原有单套管管道化预热溶出系统已不适应大规模生产的要求。管道化预热溶出器的改造不再是对原有单套管管道化预热溶出器的改建或扩建,而是按照新的生产要求,结合原有不足之处进行系统提产节能改造。

新设计建造的管道化预热溶出器的汽室内置3根料管即3套管道化预热溶出器,每根单管进料量提高到140 m3/h以上;加热管长度由1 360 m增加到1 500 m,增大了换热面积;并对管道化预热溶出器各层蒸汽联通管处和新蒸汽进口处内管外壁进行耐蒸汽冲刷磨损处理。

2.2 充分利用乏汽

增加了一级乏汽预热和冷凝水闪蒸系统,有效提高了乏汽和冷凝水余热的利用效率。从下向上,进料的1、2层采用三级乏汽、冷凝水末级闪蒸乏汽进行预热;第3层用二级乏汽和冷凝水二级闪蒸乏汽进行预热;第4层使用一级乏汽和冷凝水一级闪蒸乏汽进行预热;第5~8层使用新蒸汽进行加热提温,使物料乏汽和冷凝水乏汽得到了有效利用。

2.3 加强冷凝水的监测,充分利用冷凝水

在预热汽各层设置冷凝水监测孔,用于检测冷凝水、物料自蒸发器乏汽带碱火料管磨蚀透漏料情况,便于快速判断和处理。

新蒸汽冷凝水,乏汽冷凝水分别进入各自水封槽,经电导率仪检测后,合格水送往合格水罐,供送电厂;不合格水,作为氢氧化铝赤泥洗涤用水。更加充分合理的利用了冷凝水。

2.4 实现微机自动控制

改造后的三套管管道化预热溶出器将矿浆槽的液位、单根管的物料流量、各预热段温度以及蒸汽和乏汽的压力、冷凝水的温度、各种控制阀门的开度等全部引入微机控制,操作更简单,调正控制更及时到位,改善并减轻了操作工的作业环境和作业强度。

2.5 保温罐的扩建改造

(1) 增建一个中部进料缓冲罐。保温罐有效容积增加为78.5 m3,预热提温后的矿浆在保温罐中停留1.5 h以上,实际选用9个保温罐,并增建一个中部进料缓冲罐[2],以降低因压力降低较大、物料快速自蒸发对保温罐出料管路的磨损,可有效降低因管路磨损漏料停车的几率。

(2) 改进进出料方式。保温罐的物料采用上进下出的进出料方式,如图1。保温罐底改为锥底,解决了保温罐的物料沉积问题,降低了清理工作量和强度。

图1 压力平衡管示意图

(3) 实现罐内高液面操作。采用压力平衡管满罐操作法, 此法简单易行,稳定可靠,见图1。

各保温罐排不凝性气体管道用Φ57 mm管道连接到下一级保温罐的进料管弯头切线方向上,利用物料自身的高流速在管口产生的局部真空,将前罐的不凝性气体引入后罐,末级罐不凝性气体引入自蒸发器,并用阀门调节,使保温罐顶部汽压降低,罐内液面上升达到液面平衡,实现了罐内高液面操作,延长了保温溶出时间。

2.6 自动化控制

改造后的三套管单套管管道化预热溶出器采用DCS自动控制系统,实现了微机自动控制;实现了矿浆槽、稀释槽液面显示,新蒸汽、乏汽冷凝水、流量、温度和压力显示,电动门开度显示、送出冷凝水流量显示等;实现了单套管管道化溶出温度与进料量、新蒸汽量逻辑控制。使得物料槽位、流量和蒸汽压力、温度以及各级乏汽的调整可控、可视,稳定了料路和汽路的调控,乏汽利用率得以相应提高。

3 管道化预热溶出器改造后实际运行效果

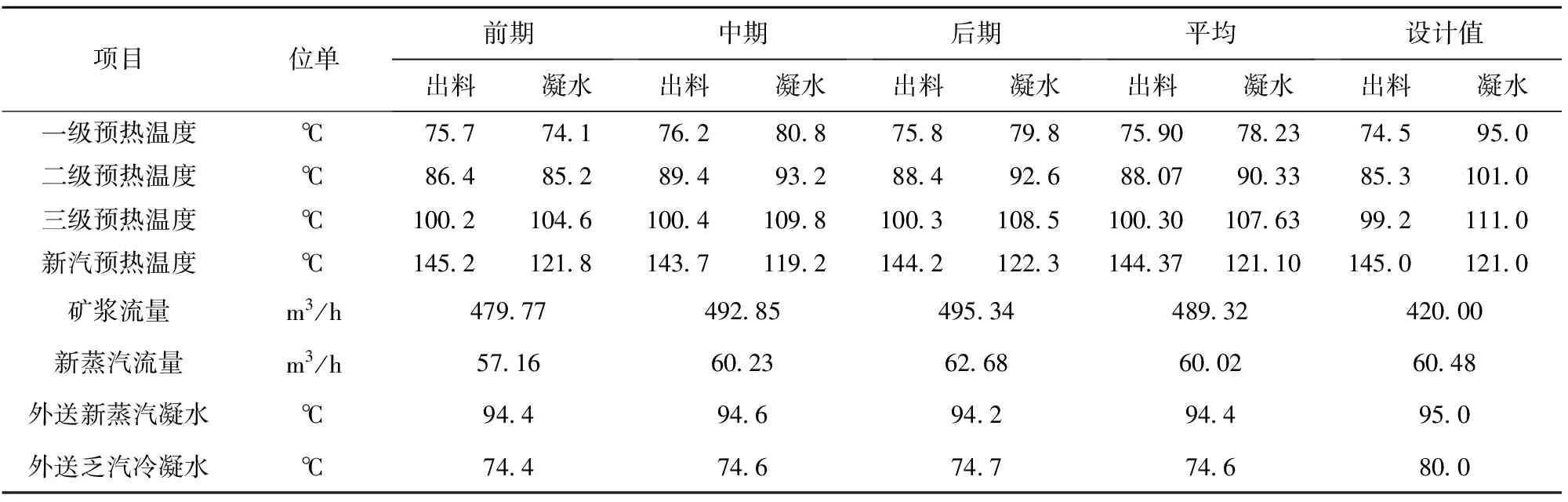

三套管预热溶出器运行周期达到了45 d。经生产统计,按每15 d一个阶段,各级乏汽利用运行情况与设计值相比较,运行效果达到甚至优于设计标准,新蒸汽消耗与单套管比较有明显降低[3],见表1。

表1 管道化预热溶出器改造后运行效果

表1表明各项运行参数均达到了设计标准,各项指标控制平稳。

3.1 蒸汽消耗降低

通过管道化预热溶出器改造后实际运行,实际产能较设计值高,单位矿浆汽耗由原0.161 t/m3降至0.122 t/m3,单位矿浆耗用蒸汽量较原单套管管道化预热溶出器降低了24.22%,较设计值降低了15.28%,节汽效果明显。

3.2 乏汽冷凝水得到合理利用

原乏汽冷凝水达不到电厂用水标准,全部作为洗涤用水。由于自动化控制系统运行平稳,现在水温在75~80 ℃左右的约35%(4.5~5.0 t/h)合格乏汽冷凝水量可直送电厂作为发电用水,余热得到进一步利用。

3.3 运行周期延长

改造后的预热溶出器运行周期明显延长。停车后检查预热器料管结疤情况,结疤厚度为0.8~1.5 mm,与原来情况相当。单管流量达到163.11 m3/h显著高于原单管120 m3/h流量,相当于流速提高了35.93%。这也说明,增加换热面积,提高流速(量)后,有利于延缓预热器的结疤,也有利于提高换热效率和蒸汽利用率。

3.4 生产指标稳定

与原单套管预热溶出器的溶出指标比较,溶出液浓度相对稳定,波动幅度降低,溶出液铝硅比A/S提高8~10这与保温溶出时间延长(约延长10 min),物料溶出混合更均匀有关。

4 结论

(1) 改造后的管道化预热溶出器,产能大幅提高,乏汽和冷凝水的利用率提高,有效降低了新蒸汽的消耗。

(2) 通过改造,革除了原有管道化预热溶出器的弊端,延长了运行周期,同时稳定了生产指标控制。

(3) 实现了自动化控制和远程操作,提高了装备水平,降低了劳动强度。

Energy Saving Modification of Pipeline Preheating Digester with Low Temperature Bayer Process

YU Yong

The production process of discontinuous digesting alumina with live steam to directly heat autoclave was adopted in a plant at the beginning of plant building, which is high in energy consumption and poor in economy. The pipeline preheating digester with single casting tubes designed by itself is low in automation, and the secondary steam exhaust cannot realize optimum use. On the basis of that, the pipeline preheating digester with three casting tube was designed, it overcome the inadequacy of old preheating digester with single casting tubes, and the steam consumption is obviously reduced.

pipeline preheating digester; digestion; scaling; steam exhaust; steam consumption

2013-06-03

于 勇(1970—), 男,山东莱西人, 硕士,高级工程师, 研究方向:低温拜耳法氧化铝生产工艺及质量控制以及烧结法溶出与脱硅工艺控制。

TF821

B

1008-5122(2014)01-0019-03