电解铝节能减排实践探索

杨 刚

(重庆天泰铝业有限公司, 重庆 401328)

工艺节能

电解铝节能减排实践探索

杨 刚

(重庆天泰铝业有限公司, 重庆 401328)

介绍了天泰铝业的“五低”生产工艺、新型阴极、穿孔阳极节能新技术以及取得的进步和成效。其综合交流电耗由2007年的14 644.9 kW·h/t-Al降至2012年的13 573.8 kW·h/t-Al。

电耗; “五低”工艺; 新型阴极; 穿孔阳极; 节能减排

0 前言

历经30多年的快速发展,电解铝工业已成为我国重要的基础产业。然而电解铝行业历来被称为高耗能产业,电解铝生产所需的电力消耗占全国电力消耗的5.5%。从电解铝生产成本构成分析,用电能耗是企业最主要的成本,约占总成本的40%~50%。因此,降低电耗一直以来是各电解铝企业的重要工作。近年来,各电解铝企业为降低电耗做了大量工作和努力,显著降低了电耗指标。2012年中国电解铝行业铝锭综合交流电耗全年平均值为13 884 kW·h/t-Al,直流电耗约13 000 kW·h/t-Al,但这与国家的要求还有较大差距。国家发改委和工信部要求2015年的吨铝直流电耗降低至12 500 kW·h/t-Al,综合交流电耗降至13 400 kW·h/t-Al,因此,降低电耗仍然是当前和今后一段时期各电解铝企业的一项极其重要和十分紧迫的工作任务。

分析目前国内外铝电解槽的技术现状,综合近年世界各国的试验研究和成果表明,铝电解的技术方向仍主要集中在传统铝电解槽的技术进步和技术改造上。目前国内外电解铝技术的发展趋势是进一步降低电解槽工作电压以达到降低能耗的目标。主要方法是采用低电压、低效应系数、提高电流效率以及采用可润湿性阴极、导流阴极、异形阴极等措施降低电解槽能耗。近几年重庆天泰铝业有限公司(以下简称天泰铝业)进行了多方面的尝试、探索与创新,节能减排工作取得了较大的进步和成效。

1 采用“五低”生产工艺

近年来,天泰铝业走了一条低电压低电解温度的生产技术路线,总结出了一套适合生产运行的“五低”生产工艺,即低槽电压、低效应系数、低槽温、低过热度和低电解质水平。

1.1 低槽电压

保持高的槽电压意味着浪费。在电流效率基本不变和炉膛形状比较理想稳定的情况下,逐步降低槽电压,以保持较低的槽电压是取得低电耗和物耗的重要措施和手段。多年来天泰铝业一直在降低槽压方面下功夫。2007年至今,普通平底槽的电压从4.15 V逐步降至3.95 V(电流效率基本不变),异型阴槽电压保持3.82 V,穿孔阳极槽电压保持3.82 V,穿孔阳极异型阴极槽的槽电压保持3.7~3.75 V。

1.2 低效应系数

阳极效应系数是环保指标,也是能耗、物耗指标。电解槽阳极效应少,阳极效应系数低,CF4等有害气体排放量减少,氟盐消耗和电耗降低。天泰铝业的阳极效应系数由2007年以前的0.3次/槽·日左右降低至现在的0.05次/槽·日左右。

1.3 低槽温

槽温是一个非常重要的技术条件,但是人们不能单独对其调节,只能通过变动其他技术条件或操作方法来实现。槽温是技术条件之间、技术条件和操作方法之间搭配优劣的综合反映。凡是降低槽温,保持长期、平稳低温生产的技术组合都是恰当的;凡是能有利降低槽温的操作方法都是合理的[1]。天泰铝业长期致力于低温操作管理思路。自2007年起,槽温从960 ℃逐步降至945 ℃左右,并长期保持。

1.4 低过热度

过热度是电解质温度与电解质初晶温度之差,初晶温度是开始形成固态晶体时的温度[2]。过热度保持过高,造成能源浪费,同时不易保持稳定规整的炉膛。保持适当低的过热度,有利于电解槽的日常管理,电解槽的炉底洁净,炉膛规整稳定以及减少侧部漏电,提高电流效率。天泰铝业采用适当分子比和电解质初晶温度以及较低过热度,提高了电解槽稳定性。目前天泰铝业分子控制在2.4~2.5,过热度保持在5~10 ℃。

1.5 低电解质水平

低电解质水平有利于阳极气泡的排除,可减少气泡压降,减小电效损失,同时减小电解质冲刷阳极钢爪的概率,延长阳极使用周期,降低阳极消耗。但是低电解质水平意味少电解质量,电解槽热稳定性下降、下料点炉底沉淀几率上升,因此,需提高对电解槽热平衡的控制能力。目前天泰铝业电解质水平保持在16~19 cm。

2 试验应用和推广新型阴极技术

2.1 新型阴极节能的原理

新型阴极高效节能铝电解槽技术是东北大学冯乃祥教授发明的一项专利技术。它的原理是在每块普通平底阴极炭块上增加一个凸梁(图1)以减缓铝液的流速,减少铝液的波动及铝液渗透到电解质液的厚度,有效地降低极距,从而降低电解槽的工作电压[3]。

2.2 工业生产试验

新型阴极技术在实验室获得了成功,但很多厂家对其在实际工业生产上的效果持怀疑态度,不愿在生产槽上试验。2007年12月,天泰铝业选取160 kA系列3台电解槽安装了异型阴极,并于2008年1月31日、3月15日和3月17日成功启动。通过半年的工业试验,成功将3台试验槽平均电压降低至3.8 V以下。

图1 新型阴极高效节能电解槽示意图1.底部保温层; 2.新型阴极; 3.阴极铝液; 4.液体电解质; 5.电解质结壳; 6.阳极

2.3 新型阴极的推广应用及效果

2008年9月10日,该项目通过了中国有色金属工业协会的科技鉴定,鉴定结果为:3台试验电解槽平均电压比系列电解槽降低0.3 V,达到3.8 V;电流效率提高1.36%,直流电耗比系列电解槽降低1 112 kW·h/t-Al;该项目属国内首创,整体技术达到国际先进水平。该项目被中国有色金属工业协会评为2010年科学技术一等奖。由此,电解铝行业掀起了应用推广新型阴极和探索新工艺、新技术、新材料的热潮,为推动电解铝工业及我国的节能减排工作起到良好的示范带动作用。

2009年6月,天泰铝业开始对公司现有160 kA电解系列进行大修技改,推广应用新型阴极。在大修技改过程中,结合前面3台电解槽在3.75 V电压下热量收入不足的问题,改造时在侧部炭块和电解槽内壁之间增加了一层保温材料,以减少电解槽的侧部散热。截至2012年4月,剩余125台电解槽的技改工程全部完成,128台槽全部应用了新型阴极(另有2台槽用于探索槽寿命3 000 d纪录的试验)。综合考虑各种因素后,天泰铝业新型阴极槽槽电压保持在3.82 V,平均槽电压3.856 V,实际直流电耗12 839 kW·h/t-Al,综合交流电耗13 600 kW·h/t-Al左右。

华东铝业新建200 kA系列94台铝电解槽也全部应用了新型阴极。2009年9月系列全部启动,并在后来的生产中取得很好的经济技术指标。其他厂家也纷纷加入推广应用新型阴极、降低电耗的行列,估计到目前为此,至少有50家电解铝企业(包括国外企业)应用了新型阴极节能相关技术。新型阴极高效节能电解槽项目获得中国电力投资集团公司2012年度科技进步一等奖。

3 研发推广穿孔阳极

3.1 穿孔阳极的节能原理

首先分析电解槽的极距组成。目前,普通大型预焙槽极距一般为4.5 cm左右。根据田应甫提出的电解槽阴阳极极距模型,将极距分为2、3、4三层(见图2),2层为铝液波动层,其高度取决于磁场设计和电解槽操作,一般为1.5 cm;4层为阳极底部气泡层,厚度约为2 cm;3层为防止气泡与铝液接触的隔层,一般为0.5~1 cm。对于普通电解槽,降低电解槽电压实际是降低第3层高度,但该高度降低过多会严重降低电流效率。

图2 电解槽极距分解示意图1.阴极液态铝; 2.铝液波动层; 3.电解质隔层; 4.气泡下渗层; 5.液态电解质; 6.阳极

中南大学李贺松博士建立了电解槽阳极气泡层的物理和数学模型,按照工业生产中的电解质成分,对阳极宽度分别为660 mm、600 mm、550 mm、500 mm、450 mm和400 mm六种情况下的阳极下气泡层厚度进行了仿真模拟。计算结果表明:阳极底掌下气泡层厚度随阳极宽度的减小而减小,并近似成线性关系(如图3)。

天泰铝业设计在阳极上打若干导气孔将CO2气体及时排出,相当于把阳极变窄,从而达到有效减薄阳极气泡下渗层,缩短极距,降低电解槽电压,达到降低铝电解电耗的目的。按照公司设计的穿孔阳极图纸尺寸进行穿孔阳极底部气泡层厚度的模拟计算,结果为气泡层厚度1.33 cm,比普通阳极碳块(宽度660 mm)底部气泡层厚度减薄0.6 cm以上。按此降低阳极极距,并考虑阳极过电压降低,可将普通电解槽电压降低200 mV以上。

图3 阳极底掌下气泡层厚度与阳极宽度的关系

3.2 穿孔阳极工业化试验

2009年12月,天泰铝业选择170 kA系列257#槽进行试验并于1月6日全部换上了穿孔阳极,电压从4.10 V降至3.85 V。经过1个月观察,该槽运行平稳,电流效率与其它普通电解槽一致。随后增加256#和258#两台电解槽进行扩大试验于2010年3月20日前全部换上了穿孔阳极,电解槽工作电压降低至3.85 V以下,最低降至3.75 V。

通过9个月的试验,3台电解槽运行稳定,并取得较好的指标。2011年1月19日,穿孔阳极技术通过了中国有色金属工业协会科技鉴定,鉴定结论为:与普通对比槽相比,直流电耗降低了634 kW·h/t-Al,该项目节能明显,经济及社会效益显著,整体技术达到国际领先水平。

图4 穿孔阳极

3.3 工业应用推广

2011年2月,公司决定扩大应用该技术至30台系列普通电解槽,进行工业系列化生产试验。同年5月底,30台普通平底电解槽的阳极全部更换为穿孔阳极。经过半年的实践摸索,8月以后,30台试验槽基本达到了平稳高效运行,穿孔阳极电解槽工业扩大试验获得了成功,取得了较好的经济指标,综合电耗在13 600 kW·h/t-Al左右。中国电力投资集团计划在全集团公司所属电解铝企业中推广应用穿孔阳极节能技术,目前河南永登铝业和山西兆丰铝业也正在积极应用该技术。穿孔阳极在铝电解槽上

应用试验研究项目获得中国电力投资集团公司2012年度科技进步二等奖。

4 总结

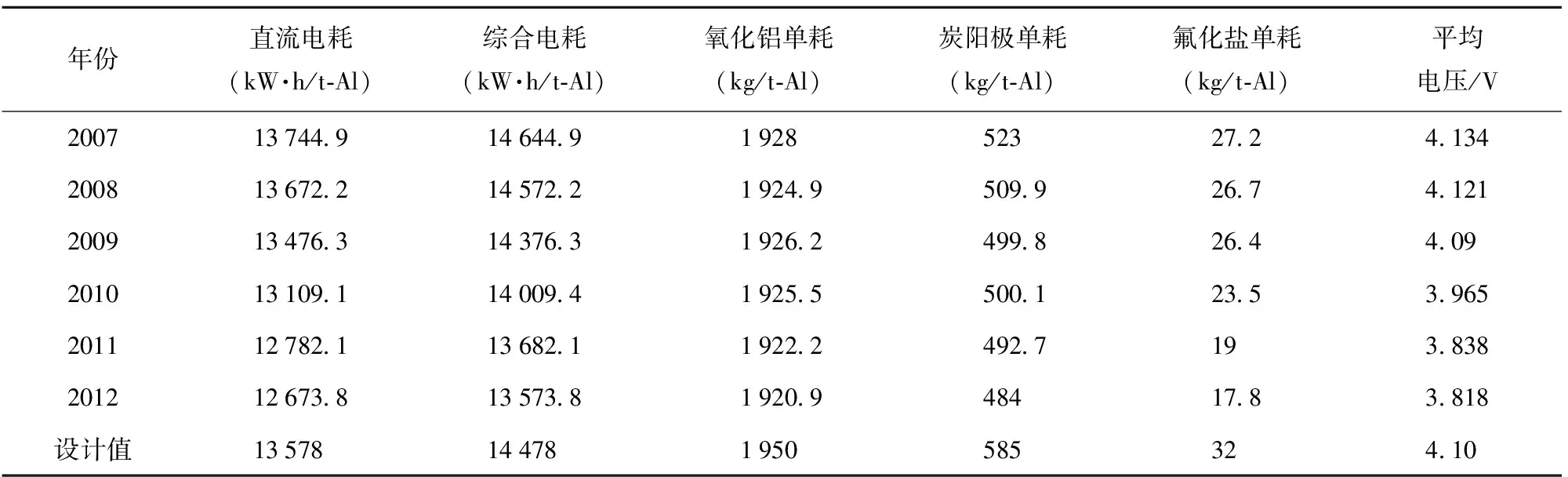

天泰铝业从2007年以来,生产中采用了“五低”生产工艺,积极试验应用新型阴极节能技术,研发穿孔阳极。到2012年底,170 kA系列130台电解槽有128台已技改为新型阴极槽,其中28台槽使用了穿孔阳极,2台普通平底槽也使用了穿孔阳极。在采用了“五低”生产工艺和这些节能新技术后,节能效果显著,节能减排工作取得了较大的进步和成效,电耗和物耗大幅下降。综合交流电耗从2007年的14 644.9 kW·h/t-Al降至2012年的13 573.8 kW·h/t-Al,氧化铝单耗从2007年的1 928 kg/t-Al降至2012年的1 920.9 kg/t-Al,氟化盐单耗从2007年的27.2 kg/t-Al降至2012年的17.8 kg/t-Al,阳极单耗从2007年的523 kg/t-Al降至2012年的484 kg/t-Al。

表1 天泰铝业2007年以来主要经技指标统计

5 下一步工作

异型阴极减少了铝液的波动,减小铝液渗透到电解质液的厚度,有效降低了极距;穿孔阳极即时将阳极气体排除,降低阳极气泡层厚度,两者都有效降低了极距。理论上两者结合使用,效果会更佳。天泰铝业进行了这方面的试验和小规模应用,取得很好的效果。目前160 kA系列的28台槽是穿孔阳极异型阴极槽,其平均电压3.75 V,电流效率90%,直流电耗为12 417 kW·h/t-Al。公司下一步计划是:

(1) 160 kA系列电解槽全部集成应用异型阴极和穿孔阳极,将系列直流电耗降至12 420 kW·h/t-Al左右,综合电耗降至13 350 kW·h/t-Al左右,达到国家发改委及工信部“十二五”末电解铝节能减排的规划和要求。

(2) 在新投产的300 kA电解系列集成应用新型阴极、穿孔阳极。由于300 kA电解槽磁场等设计更合理,电流效率更高,力争将300 kA系列电解槽的直流电耗降至12 000 kW·h/t-Al以下,综合电耗降至12 900 kW·h/t-Al以下。

[1] 殷恩生. 160 kA中心下料预焙电解槽生产工艺及管理[M].长沙:中南工业大学出版社,2003.

[2] 田应甫:大型预焙电解槽生产实践[M].长沙:中南工业大学出版社,1977.

[3] 彭建平,田应甫,冯乃祥,等. 新型阴极结构电解槽试验[J]. 材料与冶金学报,2009.

Exploratory Practice of Energy Saving and Emission Reduction of Electrolysis Aluminum Industry

YANG Gang

The urgency of situation of energy saving and emission reduction in electrolysis aluminum industry at present was analyzed, and the new energy saving technology of five low processes, new cathode, proforated anode, technological improvements and achievement were introduced in Tiantai aluminum Co. Ltd.. The comprehensive alternating current consumption reduced from 14 644.9 kW·h/t-Al in 2007 to 13 573.8 kW·h/t-Al in 2012.

power consumption; “five low” processes; new cathode; proforated anode; energy saving and emission reduction

2013-09-25

杨刚(1965—),男, 四川岳池人,大学本科,高级工程师,主要从事铝电解生产管理工作。

TF821

B

1008-5122(2014)01-0008-04