某铅锌矿高硫尾砂充填系统研究

韩瑞军 王 麒

(中国恩菲工程技术有限公司, 北京 100038)

环保与综合利用

某铅锌矿高硫尾砂充填系统研究

韩瑞军 王 麒

(中国恩菲工程技术有限公司, 北京 100038)

以某铅锌矿高硫尾砂为充填骨料,研究了尾砂的沉降特性变化规律;试验研究了充填体试块抗压强度;分析了尾砂特性和试块强度对井下充填的影响;根据尾砂特性,介绍了充填料制备系统流程。

细粒级; 硫; 尾砂充填

尾砂充填技术是以尾砂为充填骨料的充填体支撑围岩回采矿石,同时减少地表尾矿排放的技术。尾砂充填技术在提高资源回收率、保护环境、保障开采安全和保证矿山可持续发展等方面有着非常重要的意义。某铅锌矿系已建成矿山,目前井下采矿空区迫切需要充填,通过相关论证,决定在地表建设充填搅拌站,用于制备充填料浆来满足井下充填需要。充填料浆输送浓度和灰砂配比是充填系统设计中需要确定的重要参数。本文通过对尾砂的粒级分布、沉降特性分析、料浆流变特性分析,充填体试块抗压强度分析,推荐了充填系统的料浆浓度和灰砂配比。根据全尾砂特性,介绍了制备的充填料浆系统流程。

1 尾砂特性分析

含硫高的尾砂作为充填骨料存在制备充填料浆后粘度较高,不易搅拌等缺点,其对浓尾砂缩设备和搅拌机的选型的影响较大,对充填体强度亦有较大的负面影响。表1是该项目全尾砂化学组成成分见,从中可知,尾砂主要成分是二氧化硅(SiO2)和硫(S),其中S含量较高,达到18.30%,Pb和Zn合计约占1.2%,其它成分和其它项目尾砂成分类似。

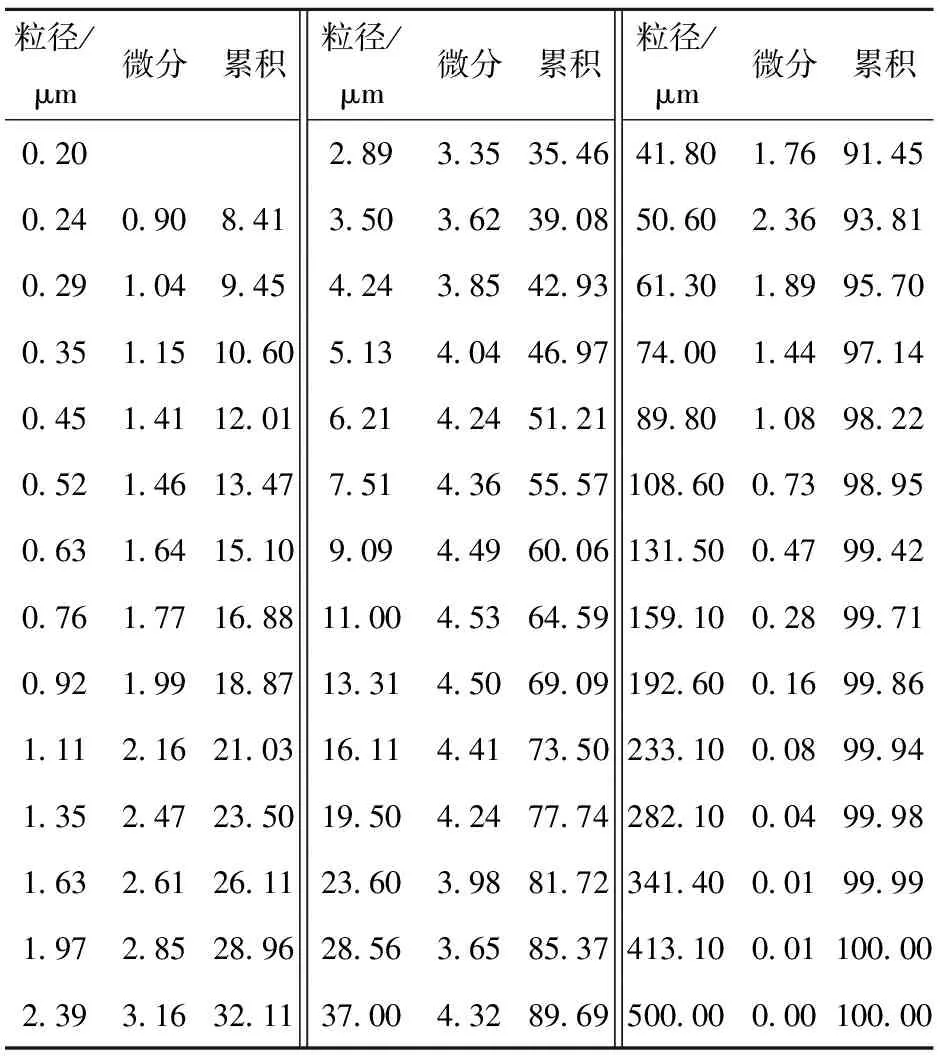

激光粒度分析仪测试的全尾砂的粒级分布统计结果见图1,表2。经5次测试的粒度统计分布及其均值见表3。从中可知,-74 μm粒径尾砂(-200目)约占97%,-37 μm(-400目)约占90%,表明磨矿后尾砂粒径较小,细粒级所占比重大。该粒径分布对尾砂在设备内的沉降有不利影响,但是一定量细粒级尾砂对管道输送更加有利。

表1 全尾砂化学成分组成表

图1 全尾砂粒级分布图

表2 粒度统计表 单位:%

表3 全尾砂粒径统计分布 单位:μm

1.1 沉降特性

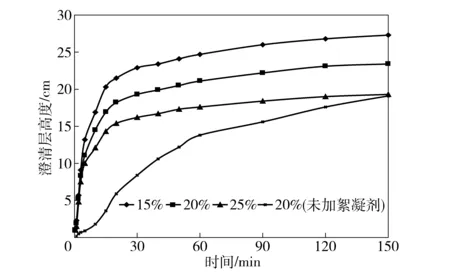

尾砂的沉降特性对制备合格的高浓度砂浆有决定性影响。在标准量筒中对全尾砂不加絮凝剂和添加絮凝剂进行沉降性能测试,澄清面高度下降速度结果见图2。

图2 全尾砂沉降和料浆浓度关系曲线图

全尾砂自然沉降实验中,上部细颗粒形成了难以沉降的悬浮层,无明显分层现象,量筒底部难以形成粗颗粒压实层,说明尾砂粒度较小,沉降速度缓慢。添加絮凝剂沉降实验中,尾砂大小颗粒抱团快速沉降,沉降速度随絮凝剂添加量、接触面增大而增加,一定时间后沉降速度开始下降。絮凝剂的添加量和实际小时处理量、添加形式都有直接关系,实际生产中絮凝剂的添加量可根据生产需要调整。

1.2 流变特性

料浆的流变特性差异对充填料浆输送设备、管路的选择均有直接影响。通过测试料浆流变特性数据可对充填搅拌站的工艺设计提供参考。流变特性主要通过以下方法计算获得:测试在一定剪切速率下的粘度,计算出对应的剪切应力后,通过剪切速率和剪切应力的变化规律及关系可推测出流体的输送阻力等参数。

全尾砂料浆在68%、70%、72%、74%浓度下流变曲线比较见图3。全尾砂料浆的浓度在68%~72%以上时就表现出明显的膏体特征。浓度继续增加,则其剪切应力迅速增加,使其沿程输送阻力损失增大,造成料浆可输送性能迅速下降。从优化输送工艺的角度推荐充填质量浓度,则胶结料浆充填的浓度应约为68%~70%,非胶结料浆充填的浓度应约为70%~72%,现场可根据具体设计情况调整实际充填浓度。

图3 全尾砂流变曲线比较图

2 充填试块强度测试

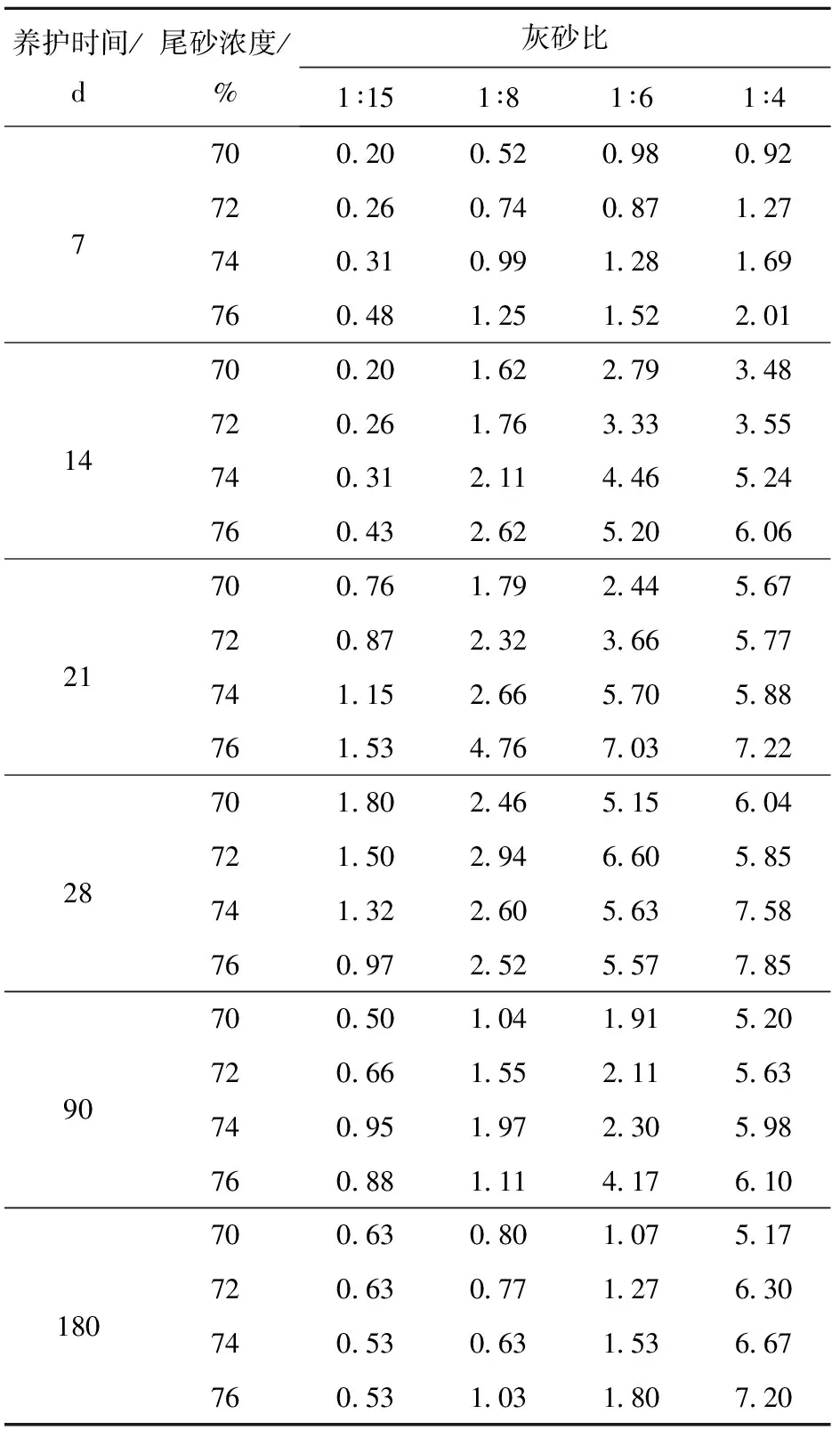

为节约成本,充填体的强度一般要求在满足采矿工艺要求强度的前提下,尽可能减少水泥等胶结材料的单位用量。在进行实际采场充填之前,通过测试不同质量浓度和灰砂比的试块抗压强度,根据生产需要选择合适的料浆浓度和灰砂比就显得尤为重要。试块规格为7 cm×7 cm×7 cm,尾砂胶结充填体抗压强度实验结果见表4。

表4 抗压强度实验数据 单位:MPa

由实验数据可知,试块的单轴抗压强度在7~28 d内随着料浆浓度、灰砂比和养护龄期的增加而逐渐增大,28 d以后随着养护龄期的增加而降低。灰砂比1∶4的抗压强度在28 d后达到最大值后一直稳定在5 MPa以上,后期强度随养护期龄的变化较小。实际生产中,可根据采场强度需要和可输送性综合考虑选择合适的灰砂比以满足生产需要。全尾砂的强度非常低,试块中水分难以析出、成型,建议充填时添加一定干料作为骨料,若没有合适的干料添加,可适当增加胶结充填的比例。对充填体强度要求不高的地方选择低灰砂比1∶15的料浆(含水泥5%),对充填体的成型、自立有明显效果。

较高的尾砂含硫量影响试块的后期强度,灰砂比越低该影响越明显。30 d后大部分试块强度开始降低,特别是低灰砂比的料浆,呈明显降低趋势,所以对充填强度需求较高的地方,应适当增加水泥添加量,加强采空区充填体接顶效果以降低硫的氧化,弱化硫的不利影响。

3 尾砂充填系统流程的确定

3.1 充填方案

由于作为充填材料的全尾砂不能满足采矿工艺的要求,所以选择全尾砂+碎石膏体泵送充填方案。尾砂与碎石的比例为1∶1,充填细骨料为选矿厂全尾砂,应尽量选择含硫量少的尾砂。粗骨料选用碎石,取自现场戈壁集料,要求含砂率约为40%。

3.2 充填流程

选厂尾砂通过尾矿泵房泵送至充填搅拌站的深锥浓密机浓缩,浓缩后的尾砂和水泥(胶结充填时)输送至搅拌机;同时,卧式砂仓碎石干骨料由抓斗桥式起重机向稳料仓给料,通过稳料仓向胶带机给料,最后由胶带输送至搅拌机。搅拌机充分搅拌尾砂、碎石、水、水泥等物料制备成充填膏体,然后经膏体泵送至坑内采空区充填。充填搅拌站的配置如图4所示。

图4 充填搅拌站配置图

4 结 论

(1)较高的尾砂含硫量影响充填体的后期强度,灰砂比越低该影响越明显。对于充填强度需求较高的地方,应添加一定干料作为骨料,或者适当增加水泥添加量,弱化硫的不利影响。

(2)根据高硫全尾砂特性,充填系统选择全尾砂+碎石膏体泵送充填方案。添加碎石作为干骨料可提高充填体的强度,弱化硫对充填体的不利影响。

[1] 李胜华.八台选矿厂尾矿胶结充填体的试验研究[J].金属矿山,2008(3).

[2] 邹正勤,高谦,南世卿.充填采矿用全尾砂胶结材料流变特性研究[J].金属矿山,2012(12).

[3] 胡尊杰,李明,苗强,等.充填料浆的配比试验研究[J].金属矿山,2012(2).

[4] 孙德民,任建平,焦华喆,等.某矿全尾砂胶结充填物料性能研究[J].金属矿山,2012(3).

[5] 吕宪,金子桥,胡术刚,等.细粒尾矿充填料浆的流变性及充填能力研究[J].金属矿山,2011(5).

Study on Tailings Filling System for a Lead-zinc Mine with High Sulfur Content

HAN Rui-jun, WANG Qi

Characteristics of tailings sedimentation of a lead-zinc mine tailings with high sulfur are studied. Strength of the filled body is experimentally studied. The influence of tailings characteristic and strength of filled body is analysed. According to the tailings characteristics, this paper introduces the filling system flowsheet.

fine grade; sulfur; tailings filling

2013-11-15

韩瑞军(1978—),男,河北唐山人,硕士,工程师,从事采矿工程咨询与设计工作。

TD853.34

A

1008-5122(2014)01-0029-04