可溶性废氢氧化铝重溶回收的技术应用

范文峰 朱广斌 田兴凯

(中国铝业山东分公司, 山东 淄博 255052)

可溶性废氢氧化铝重溶回收的技术应用

范文峰 朱广斌 田兴凯

(中国铝业山东分公司, 山东 淄博 255052)

化学品氧化铝生产过程中产生的废料重新加工问题是困扰和制约化学品氧化铝制造生产成本的一个重要因素。本文重点介绍了将闲置设备改造成可溶性氢氧化铝废料回收利用的工艺流程,并对生产成本和经济效果进行了对比分析和评价。实践证明,此次改造取得了较好的综合经济效益。

氢氧化铝废料; 可溶性; 铝酸钠溶液; 运营成本; 烧结法

1 氢氧化铝废料回收现状

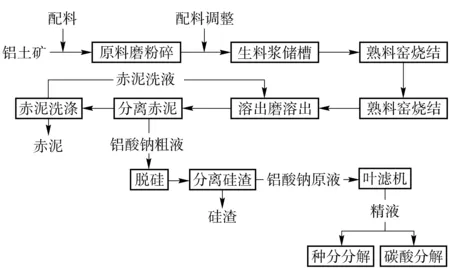

中铝山东分公司化学品氧化铝厂铝酸钠精液制备采用的是烧结法生产。由矿石到生产出各系列化学品氧化铝大致需经过配料、粉碎、烧结、溶出、过滤、分解、洗涤和烘干几个主要工序(氢氧化铝生产流程见图1)。生产所产生的废料主要来源有料浆在分解、储存、输送、洗涤过程中产生的结疤料、过程落地料及部分流程收尘料。化学品氧化铝厂月产4.8万t,产生的可溶性氢氧化铝废料达800 t/月。目前废料回收的主要途径是返回原料制备区矿槽随铝土矿石重新进入流程。

图1 氢氧化铝生产流程图

回收该废料的优点是处理简单,一次回收量大。缺点是回收的氢氧化铝需经过不必要的烧结、脱硅工序增加运营成本和重复加工费用。

2 氢氧化铝废料重熔方案研究及确定

2.1 试验室试验

2013年4~5月在实验室对废氢氧化铝(AH)进行了重熔试验,取得的数据如表1。

表1 废AH重熔试验数据

2.2 工业流程确定

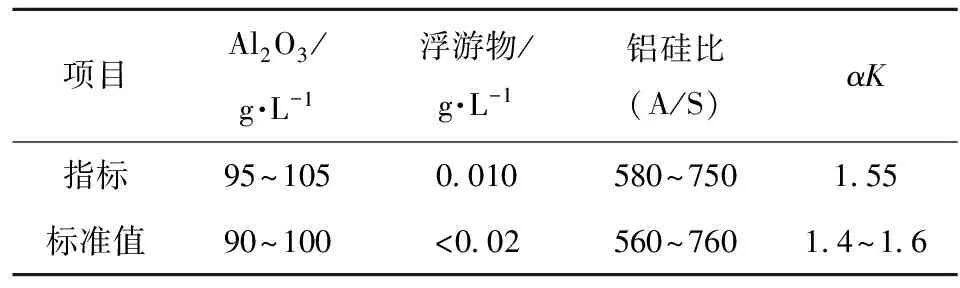

经专业技术人员论证和反复比对后,确定了一条简单可行的流程方案,见图2。

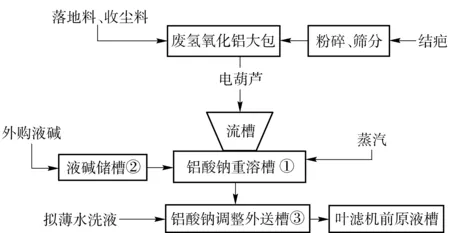

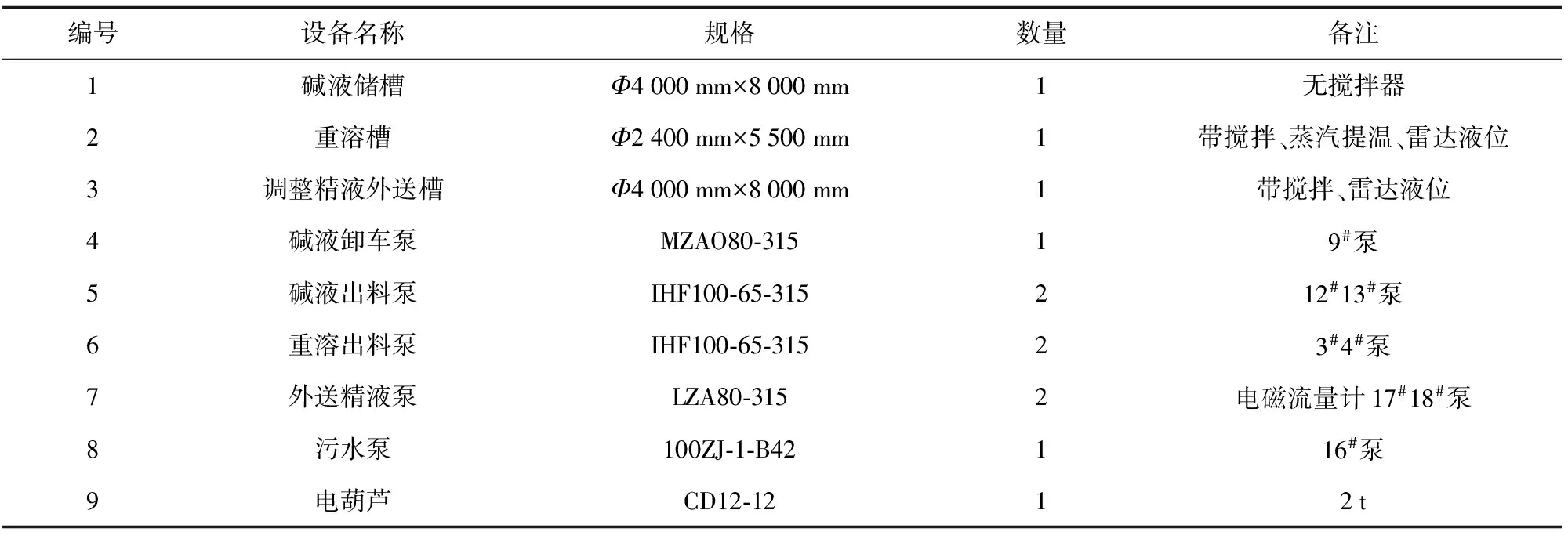

2.3 改造方案的确定

除原料破碎、筛分由具备物料破碎条件车间承担,重熔流程的后续重熔主流程借用公司NaY沸石生产线闲置设备(见图3),同时对部分流程泵及管道走向进行了调整,确定了本次流程改造中使用的设备及泵浦管网等。表2为使用设备明细表。

图2 废氢氧化铝重熔工业流程图

图3 废氢氧化铝重熔回收设备平面布置图注:双实线部分为本次流程改造中借用的停用设备;虚线为仍停用设备;实线为其他产品在用流程设备。

2.4 生产组织方案的确定

(1) 原料。结疤料需要进行粉碎、筛分,落地料、收尘料直接投入使用,每种原料都需进行检测分析以便溶出配比。

(2) 溶出。液碱与废氢氧化铝按照计算比例,依次加入铝酸钠溶出槽,搅拌并保持开启,蒸汽提温至95 ℃,保温4 h。

(3) 冲稀。铝酸钠溶出后浓度较高,需要用拟薄水洗液稀释至目前生产流程需要的浓度将其搅拌均匀。

(4) 出料。将冲稀后的铝酸钠溶液打入原料三区叶滤机前原液槽,并入烧结法流程,输送至各产品区使用。

(5) 污水。重溶流程因污水中碱、氧化铝含量高禁止外排,由污水泵引入外送精液槽。

表2 流程改造设备明细表

2.5 生产前的流程准备

(1) 地下污水槽西侧溢流口做挡水堰封堵,污水泵借用现有晶化出料泵将泵进口管道引至污水槽,并新增引水罐。

(2) 借用现有9#泵作为液碱卸车泵,泵出口管道引至外送母液槽。

(3) 借用12#、13#泵作为液碱出料泵,泵进口管道重新敷设,备用两泵进口管道单独进液碱储槽。出口管道合叉至原重溶槽精液管道。

(4) 借用3#、4#泵作为重溶精液出料泵,重溶槽由底部出料改为槽体侧出料,开口在支撑基础上方800 mm,出料过滤筒向西移动5 m南北放置。重溶槽原蒸汽盘管进出口管路锈蚀,需安装2寸管道5 000 mm,阀门2个,DN50疏水阀1个。重溶槽底部开550 mm检修人孔1个。

(5) 借用17#18#泵作为外送精液泵,2台泵进口分两路进外用精液槽,出口管路合叉至原NaY精液管道,外送至原料三区1#原液槽。

(6) 拟薄水铝石洗液借用原NaY流程备用精液管道。洗液引至重溶槽和外送精液槽,拟薄水铝石洗液作为清洗流程调整精液用。

2.6 制定安全生产操作规程

(1) 安全生产。流程多为高温高碱环境故操作人员要戴好防护眼镜和胶皮手套,严格执行化学品公司《通用安全规程》和NaY生产线《职业健康与安全环保细则》。

(2) 打开碱液进口阀门,按要求加入定量液碱,开启搅拌,再缓慢加入定量氢氧化铝。

(3) 在配料过程中,严禁杂物掉入槽内。

(4) 设备运转过程中,检查电机和变速箱声音振动、温度电流和油位是否正常。

(5) 停机操作时,待槽内物料放净后,用拟薄水洗液冲洗干净,然后切断电源,关闭放料阀门。

3 生产实施及效果

3.1 实施情况

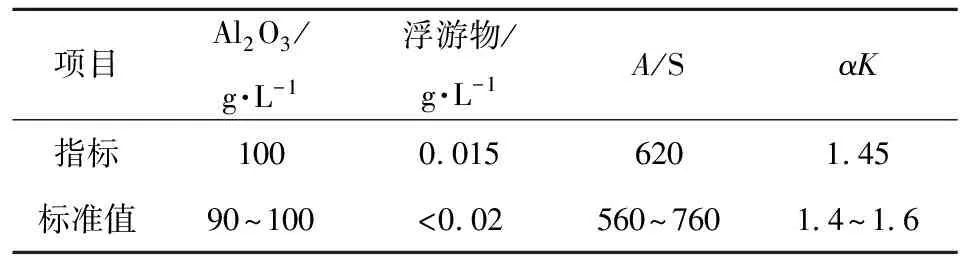

2013年7月化学品氧化铝厂实施了废料经破碎筛分后直接用碱液重溶的方式回收可溶性氢氧化铝的方法。重溶高浓度铝酸钠溶液经冲稀调整到合适浓度,送至铝酸钠原液槽,经叶滤机过滤后获得合格精液。从流程开车到目前,回收流程运行平稳,输送重溶精液指标合格。具体指标如表3。

表3 重溶精液指标 单位:%

3.2 效益计算与分析

按照溶解1 t氢氧化铝计算,氢氧化铝进厂价格为1 310元/t(无税价格)灼烧、蒸发、溶解(提温和保温)、精液的分解和洗涤,合计费用为650元/t。因此,溶解氢氧化铝制造成本为1 960元/t。

2013年1~6月,氢氧化铝累计成本为2 360元/t。实施氢氧化铝重熔比回流程源头(矿槽)降低加工成本400元/t

因此按现有重溶流程每月处理500 t废料计算,每月效益为20万元。按设备改造费用8万元,设备折旧费用6万元/a。年增效益226万元。

4 结束语

氢氧化铝重溶工作是化学品厂为回收废料开展的一项重要的降本增效工作。其有效缓解了原料区废料处理和产品区精液需求的压力,又消化了部分多余拟薄水铝石洗液。与流程调整的低投资费用相比,回报率相当可观,是对化学品氧化铝废料处理的一次有益的尝试。目前化学品氧化铝厂月产生800余吨可溶性废氢氧化铝废料,但因该流程的设备本体受限,故其月处理能力为400~500 t。近4个月重溶生产的铝酸钠精液指标及效益效果表明重溶回收可溶性氢氧化铝的技术应用值得推广并加大后期投入。

Application of Redissolving and Recycling Technology of Dissolved Waste Aluminum Hydroxide

FAN Wen-feng, ZHU Guang-bin, TIAN Xing-kai

Reprocessing of wastes in alumina production process is an important factor to reduce the manufacturing cost. The process flows of recycling dissolved waste aluminum hydroxide modified with spare equipments were introduced in detail. The production cost and economic effects were comparatively analyzed and evaluated. The practice shows that the modification obtains good comprehensive economic benefits.

aluminum hydroxide wastes; dissolve; sodium aluminate solution; operation cost; sintering method

2013-10-17

范文峰(1974—),男,大学本科,在职硕士,工程师,主要从事设备管理与技术创新管理工作。

TF821; X758

B

1008-5122(2014)01-0016-03