己二酸装置真空冷却结晶单元操作的优化

,

(河南神马尼龙化工有限责任公司,河南 平顶山 467013)

己二酸装置真空冷却结晶单元操作的优化

许小军,董菲菲

(河南神马尼龙化工有限责任公司,河南 平顶山 467013)

通过对己二酸装置真空冷却结晶单元的介绍与说明,对己二酸结晶过程中存在的产品的颗粒度及纯度等问题进行分析,提出了针对性的改善措施,通过优化操作,延长结晶器运行周期。

己二酸结晶;颗粒度;结晶器;运行周期

目前,在国内的己二酸生产中,普遍采用硝酸氧化法生产己二酸。此法以环己醇、环己酮作为原料,在催化剂的作用下,在反应器中用过量硝酸氧化后生成含有己二酸的溶液。己二酸的收率一般在94%左右,主要副产物是戊二酸和丁二酸(DBA)。经过对己二酸溶液进行结晶分离、溶解脱色、再结晶分离等操作,从而得到含水率10%左右的己二酸结晶,再通过干燥,最终获得纯度大于98%的干燥己二酸产品。

1 结晶成因

晶体在溶液中形成的过程称为结晶。己二酸结晶过程是指溶液中的己二酸在真空绝热蒸发条件下逐步达到过饱和状态,己二酸结晶析出的过程。根据结晶原理,结晶过程分为晶核形成和晶体逐步成长两个步骤。晶核形成有三种形式,即初级均相成核、初级非均相成核和二次成核。在高过饱和度下,溶液自发地生成晶核的过程,称为初级均相成核。而在含有溶质晶体的溶液中的成核过程,称为二次成核。二次成核也属于非均相成核过程,它是在晶体之间或晶体与其他固体(器壁、搅拌器等)碰撞时所产生的微小晶粒的诱导下发生的。己二酸的结晶过程即包含初级均相成核和二级成核两个过程。初级均相成核的影响主要受溶液的性质、纯度、温度、操作条件及溶液过饱和度大小的影响;对于二次成核来说,成核速率的大小,取决于溶液的过饱和度、温度、杂质及其他因素,其中起重要作用的是溶液的化学组成及晶体的结构特点。

晶体逐步成长实质上是过饱和溶液中的溶质在过饱和度的推动下,在晶核表面上层有序排列,使晶核不断长大的过程。此过程受溶液过饱和度、温度、搅拌强度、冷却速度、杂质、晶种、晶体大小的影响。

在结晶过程中影响产品质量的主要因素是晶体颗粒的大小。结晶颗粒大小不同其具有的比表面积也不相同。结晶颗粒越大,其比表面积越小,颗粒表面附着的杂质就越少。反之,结晶颗粒越小,其表面附着的杂质就越多。

2 工艺流程简述

己二酸的溶解度随着温度的降低而迅速减小。己二酸的结晶过程是在处于绝热真空蒸发条件下的结晶器中进行的。结晶器内设8个隔室,溶液从第一室进最后一室出,各室之间采用虹吸管连通,每个隔室分别与顶部冷凝器及真空系统连接,通过调整各室的真空度来调整各室温度。从第一室到最后一室的压力设定呈现梯度,溶液在压力差的作用下从第一室向最后一室流动。在此过程中,作为溶剂的水大量蒸发,带走大量的热量,溶液中的己二酸逐渐降温达到过饱和状态而结晶析出。为了加速这一过程,在结晶器各隔室内通常使用搅拌器进行搅拌。然后对得到的含有己二酸结晶的溶液进行过滤分离,从而获得粗己二酸。

为减少杂质在己二酸结晶表面的附着,需要提高己二酸结晶颗粒的大小及纯度,因此,结晶过程是己二酸生产工艺过程中的关键过程之一,结晶颗粒的大小和纯度直接影响己二酸产品的品质。

3 真空冷却结晶单元生产存在的问题

正常连续生产时,结晶过程中最经常出现的问题就是结晶器各室的内壁上结疤。内壁面上形成的结疤,会减小结晶器各室的有效体积,形成颗粒细小的结晶;另外,结疤如果出现在搅拌器附近甚至还会影响甚至损坏搅拌器。

结晶器内壁上的结疤按照位置可分为液面上结疤和液面下结疤两类。液面上的结疤主要是由于在结晶过程中,结晶器各室物料在真空绝热下蒸发产生沸腾,物料飞溅到内壁上逐渐聚集从而形成大块的结疤。而液面下的结疤则主要是由于微结晶引起的。

在结晶器中,晶核的形成主要发生在前几室。所谓的微结晶即是颗粒细小的结晶。在非正常的操作条件下,例如压力设置过低,进料浓度过高等情况出现时,结晶器各室中物料的温度迅速降低,己二酸在溶液中的溶解度迅速降低进而大量析出,溶液很快达到过饱和状态。由于时间过短,晶核来不及长成大颗粒的结晶,从而形成微结晶。微结晶由于比表面积较大,很容易吸附在结晶器的内壁上,从而逐渐在壁面上汇聚而形成结疤。这种结疤主要发生在液面以下。结疤的形成容易造成结晶器各室间溢流管的堵塞,而且会缩小结晶器的有效容积形成更多的微结晶,从而造成结晶状况的持续恶化。

在正常连续生产时,为延长结晶器的运行周期,通常在结晶器各室设置有清洗阀门,定时对结晶器各室的壁面以及溢流管进行冲洗,另外,也可通过调整结晶器各室的压力溶解其结晶。通常需要定期停车对结晶器内的结疤进行溶解处理。

4 真空冷却结晶单元操作调整的过程

根据结晶成因及影响因素,结合己二酸溶液物性,制定出本次调整方案,从2013年2月开始,针对本装置真空冷却结晶单元操作分阶段做出了以下调整:

4.1控制压力和温度

由于结晶过程在晶核形成和晶体逐步成长受温度影响较大,而真空结晶器的操作压力直接影响到温度,因此在结晶器各室间设定合适的压力梯度就显得非常重要。当压力梯度设定完成后,通过对真空表的定期调校,减少由于仪表误指示而造成的实际压力异常,保持各室压力与温度的均衡。

4.2提高晶核的成长速度

微结晶的形成主要是由于结晶器内溶液中己二酸的过饱和度过高,晶核生成太快而成长过程短造成的。为此,在结晶器开始结晶的室加入含有己二酸结晶的溶液。目的是将所加入溶液中的己二酸结晶作为晶种,提高晶核的成长速度,从而尽量减少微结晶现象的发生。

4.3调整搅拌器的搅拌速率

搅拌器的搅拌速率对晶核的形成也有很大影响。若搅拌速度过快,则加快了碰撞成核的概率,导致晶体间碰撞、摩擦加剧,产生大量的晶核,影响到晶体颗粒的大小。通过调整结晶器各室搅拌的速度到合适值,从而控制晶核的形成速度。

4.4控制出料温度

从反应器进入结晶器的物料中除己二酸外,还包含有戊二酸、丁二酸等反应副产物。其在水溶液中溶解度顺序为:己二酸<丁二酸<戊二酸。因此,结晶器的出料温度适当偏高控制,可减少己二酸结晶中的戊二酸、丁二酸等副产物,有利于提高己二酸产品的纯度。

4.5加强监控,进行预防性操作

通过在结晶器上方安装工业摄像头加强对结晶器内结晶状况与结晶条件的监控,进行预防性操作如疏通均压管、冲洗壁面、压力调整等,尽量保证压力及温度的稳定。同时控制结晶器的进料浓度稳定,对结疤严重的隔室进行交替溶解,进而延长结晶器的运转周期。

5 调整后效果分析

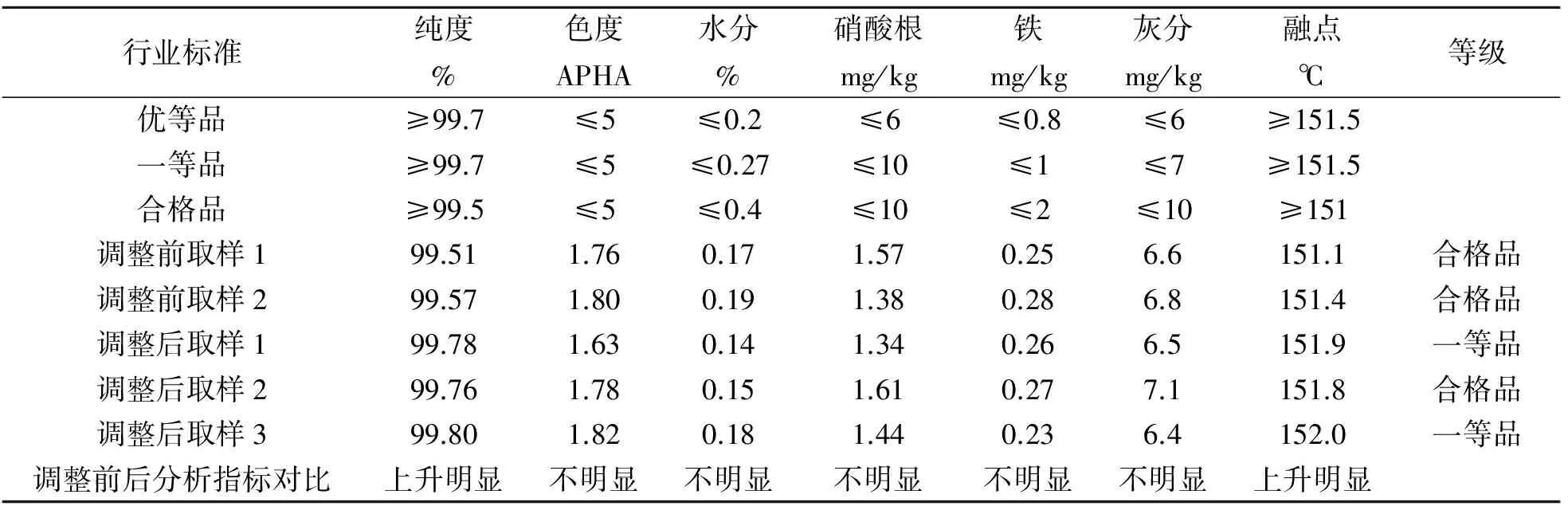

结晶器调整前后己二酸产品的质量分析对比如表1所示。

结晶器通过上述调整后,产品质量指标在纯度和融点等方面有明显上升,对产品质量有所改善。

表1 结晶器调整前后己二酸产品质量分析对比

通过以上的各项措施,结晶器运转周期由15 d延长至25 d,己二酸产品质量尤其是颗粒度和纯度有了很大改善,延长装置的运行周期。在真空冷却结晶单元操作调整过程中,通过不断持续改进,基本实现了装置长周期稳定运行,实现己二酸装置结晶器性能优化。

2014-07-21

许小军(1976-),男,助理工程师,从事化工生产管理工作,电话:15037509930。

TQ050.2

B

1003-3467(2014)11-0050-02