聚酯装置酯化蒸气余热利用

(中国石油化工股份有限公司 洛阳分公司,河南 洛阳 471012)

•生产与实践•

聚酯装置酯化蒸气余热利用

刘铁

(中国石油化工股份有限公司 洛阳分公司,河南 洛阳 471012)

主要分析了洛阳聚酯能源消耗现状,能耗高的原因及改进方法;聚酯酯化蒸气余热回收利用的原理,溴化锂制冷机原理;从流程和投资上,对洛阳分公司利用酯化蒸气余热夏季制冷及冬季采暖的两种方案进行了探讨,并对目前运行状况从经济性进行了分析对比。使用溴化锂制冷机组和热水换热器回收酯化废热蒸气能量,节能降耗的同时,实现废热的能量回收利用。

PET;溴化锂制冷机组;酯化水蒸气;能量回收

1 聚酯装置工艺流程简介

中国石化洛阳分公司聚酯装置有CP-1、2两条生产线,均采用美国杜邦公司技术,以精对苯二甲酸(PTA)和乙二醇(EG)为原料,三氧化二锑或乙二醇锑做催化剂,经串联的三台反应器,通过酯化、连续缩聚反应生成聚对苯二甲酸乙二醇酯,简称聚酯。其主要流程包括:PTA浆料制备、酯化系统、缩聚系统(预缩聚、终缩聚)、真空系统、切片生产、热媒系统等。装置耗能主要在酯化反应部分,约占装置耗能的60%以上。

2 聚酯装置能耗与同类装置对比

从图1可以看出,洛阳聚酯与其它三套装置比较,能耗最高。且高于中石化平均值。主要原因是除工艺、负荷互不相同外,缺少节能项目,也是能耗高的原因之一。我们需要通过学习先进企业经验,分析差距,找出措施,努力赶上。

图1 聚酯装置与同类装置能耗对比

2012年聚酯装置综合能耗完成113.11 kg标油/t为4家企业的第4位。

3 酯化蒸气余热利用

3.1基本情况

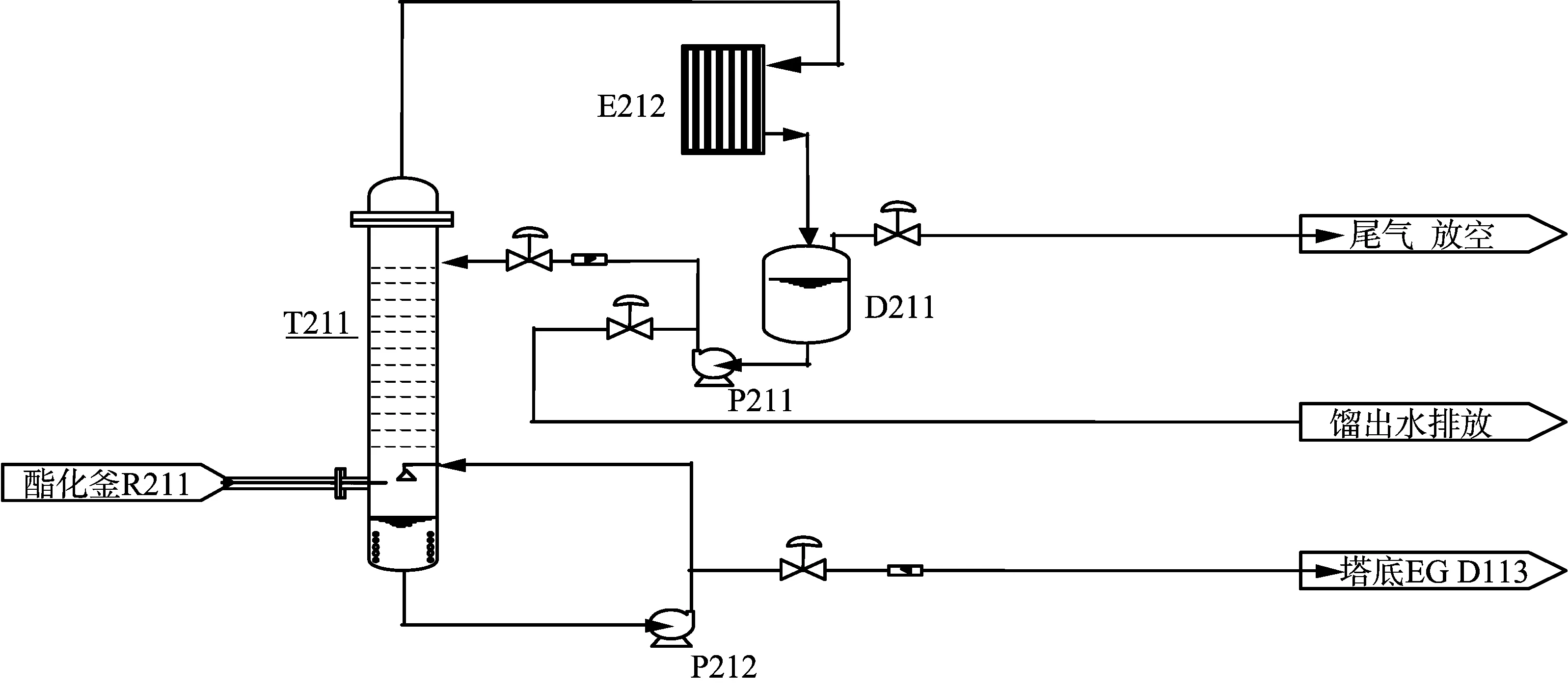

酯化蒸气余热利用,是一项已得到广泛应用的节能降耗技术,目前在上述企业内,除洛阳分公司外,其它三家企业均已采用。并已成为新建聚酯装置的标准配置[1]。聚酯装置正常生产时,蒸气分离器(R211)内保持一定的液位高度,上部留有足够的蒸发空间。反应生成的低沸物、水和蒸发的乙二醇从蒸发器的上部进入EG/H2O分离塔(T211)。在此塔中,低沸物、水与乙二醇进行分离。塔顶低沸物和水先在E212冷凝后进入水回流罐(D211)中,再通过污水罐(未画出)后进入汽提塔(未画出)用蒸气将水中有机物汽提出来,尾气合格排放;塔底排出的水因大部分有机物已经除去,可排到废水处理装置进一步处理。塔底乙二醇被收集在酯化EG热井(D113)中,经过过滤后一部分回流到EG/H2O分离塔(T211)中,另一部分则返回到浆料混合罐(未画出)中用于配制浆料,如图2所示。

溴化锂制冷机,内酯化釜余热蒸气压力为0.01 MPa,温度99.6 ℃。蒸气组分(质量百分含量):水蒸气,97.34%;乙醛,2.55%;乙二醇,0.11%。副产蒸汽产量4.7 t/h(最大产量),设备具有一定腐蚀性。

图2 酯化蒸汽流程图

3.2应用途径

根据目前各企业使用情况看,酯化蒸气余热利用途径主要有以下两种:①用作夏季溴化锂制冷机组热源。②用作冬季采暖或空调热源。

3.3溴化锂制冷机的制冷原理

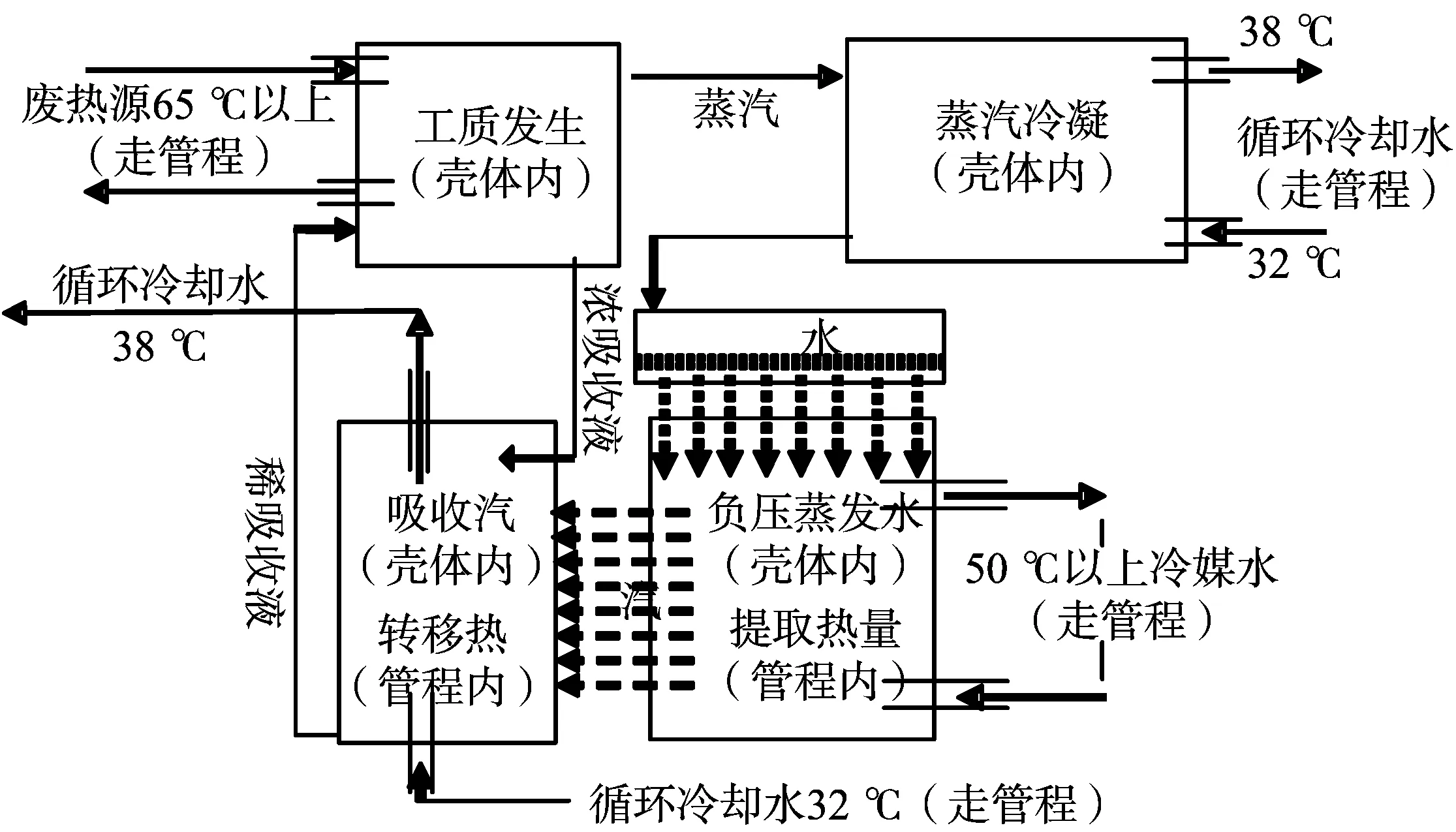

溴化锂吸收式制冷节能技术利用“溴化锂—水”组成的二元溶液为工质,完成制冷循环。采用水为制冷剂,溴化锂溶液为吸收剂,利用水在高真空(绝对压力:870 Pa)状态下蒸发、吸热和溴化锂溶液吸收水蒸气的特性进行热交换,制取615 ℃的冷媒水,用作空调或生产工艺的冷源,从而实现制冷的目的[2]。工质中溴化锂水溶液是吸收剂,可在常温和低温下强烈地吸收水蒸气,但在高温下又能将其吸收的水分释放出来。吸收与释放周而复始,不断循环,因此,蒸发制冷循环也连续不断。制冷过程所需的热能可为蒸气,也可利用废热、废气以及地下热水(65 ℃以上)。

其基本原理为:水进入低压(正常设计在真空状态)条件下快速蒸发而充分吸收提取外部间接与之接触的流体的热能,溴化锂具有强吸收水蒸气并释放溶解热,且其沸点远远大于水,不易挥发、稳定的特性。这样,把溴化锂与水按一定比例配制成溶液注入机组,在机组内部创造的真空环境状态下进行不断地吸收与解吸、提取与释放热量的循环,完成对外部环境废余热量的回收与转移利用,制取出所需的冷水,如图3所示。

图3 机组内部基本流程图

由图3可看出,外部可利用的驱动废热源,在极限温度65 ℃以上,进入工质发生器的管程内,加热浓缩发生器壳内的溴化锂水溶液,蒸发出的水蒸气工质,进入蒸气冷凝器壳内,被外部循环冷却水冷凝,节流降压,水进入蒸发器高真空环境骤然降温至5 ℃以下,提取蒸发器管程内流动的外部冷媒水的热量,快速蒸发,从而制取出所需温度的冷媒水。

冷媒水的极限温度5 ℃,需驱动热水的温度在65 ℃以上。蒸发器壳内被蒸发后的水蒸气工质进入吸收器壳内,被来自发生器浓缩后的浓溴化锂溶液吸收并放出溶解热,通过管程内的冷却循环水带走。吸收了水蒸气的溴化锂溶液变稀后被送入发生器壳内浓缩。这样如此不断进行工质水的相变循环、溴化锂溶液的吸收与解析循环,机组内部基本流程见图3。

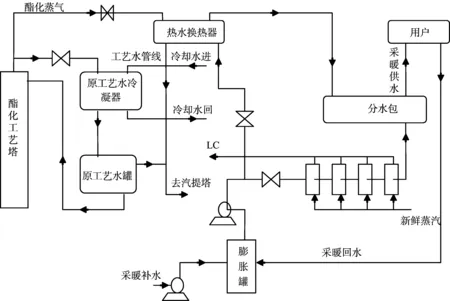

4 改造流程

酯化蒸气用于制冷工程工艺流程如图4所示,用于采暖工程工气流程如图5所示。

图4 酯化蒸气用于制冷工程工艺流程

图5 酯化蒸气用于供暖工程工艺流程

5 可能存在的问题

由于产量会直接影响可用蒸汽的量,而且用冷负荷也各有差别,不同生产线应根据实际生产状况及对冷量的需求来综合考虑,选择合适的制冷机组。如果考虑全部加以利用,则20万t装置最大可以选1.5×104MJ/h(360万kcal/h)机组,根据测算,洛阳分公司长短丝装置的夏季空调用制冷量约为20 352 kW(1 750万kcal/h);长丝装置工艺用常年性制冷量约为1 744 kW(150万kcal/h)。由于用冷负荷会随着季节、昼夜变化而变化,因此在对酯化工艺塔顶蒸气的控制上应引起充分地重视,以保证机组正常运行的同时,工艺控制也得到保证。根据同类企业的经验,聚酯装置酯化蒸气余热利用后,可能造成酯化EG/H2O分离塔憋压,酯化釜液位较原来波动较大,排至汽提塔的工艺水EG含量增加,COD 2 500 mg/L左右;可以通过压力调节阀控制塔顶压力的正常,即调节酯化蒸气到原酯化冷凝器之间的阀门开度来控制多余的酯化蒸气进入,减少憋压现象和酯化液位的波动。若聚酯装置因负荷变化和异常故障造成酯化蒸气量出现较大波动或中断,则通过现有的换热器作为辅助换热设备,通过加入新鲜蒸气与热水换热,以保持采暖或制冷系统的稳定。

6 经济效益评估

6.1投资

设备:溴化锂制冷机组,4 186 kW,1.5×104MJ,200万元;仪电设备及材料:60万元;管配及综合材料:60万元;土建改造等:60万元;工程设计及施工管理费:70万元;安装及税费:70万元;其他设备费:80万元;总计600万元。测算依据:以运行时间全年8 400 h:冬天按2 880 h,夏天按5 520 h计算,蒸汽价格135元/t,电价0.61元/(kW·h)。

6.2效益

用于溴化锂制冷。将冷冻站一台低效率蒸汽型溴冷机更换为热水型溴冷机,夏季利用原制冷系统流程生产冷冻水,降低制冷用蒸汽消耗约5.4 t/h(夏天按5 520 h),和2.25 t/h(冬天按1 440 h,即在冬天开2个月停2个月)。那么,按现在蒸汽的价格135元/t计算,年效益为446万元。

节循环水:减少了原来用于冷凝酯化蒸气的循环冷却水消耗300 t/h(夏天按5 520 h),冬天消耗125 t/h(冬天按2 880 h);可以降低聚酯装置能耗1.28个单位。按现在循环水的价格0.1元/t计算,年效益为20万元

冬季,此热水可用于聚酯区域办公楼、操作室取暖,替代采暖用汽约2.6 t/h。冬天按2 880 h,1.0 MPa蒸汽价格135元/t计算,年效益为101万元。

按照现行能耗计算规则,聚酯装置可以通过外输热形式,核减本装置能耗约3 kg标油/t。

运行费用新增三台热水泵两用一备,功率75 kW,为76.86万元。

投资回收期为15个月,回收期后每年可产生效益490万元/a。

7 结论

使用溴化锂制冷机组和热水换热器回收酯化废热蒸气能量,夏天产生的冷冻水用于PET装置内冷却循环乙二醇系统和切粒机循环水系统或纺丝车间的空调系统,冬天产生的热水用于车间的供暖,替代原有外围公用工程提供冷冻水和蒸汽,在聚酯行业内已有成熟设计思路和技术装备。我公司利用低温热水驱动溴化锂制冷机组成功的应用:16层办公大楼、石化宾馆、会议中心、俱乐部、文化宫、体育馆、惠康中心店及惠康酒店等场所中央空调用热水型溴化锂吸收式制冷机组,停用原两台螺杆制冷机。有效利用了夏季低温热水富余的热量,节约了电能。因此,聚酯装置酯化蒸汽余热利用,既有利于节能降耗,又有利于降本增效,有必要尽快启动。

[1]仵 浩,华 贲,王春花.石化企业低温热利用[J].计算机与应用化学,2007,(10):1355-1358.

[2]姚玉英,黄凤廉,陈常贵,等.化工原理[M].天津:天津科学技术出版社,1992.

2014-07-26

刘 铁(1983-),男,工程师,从事石油化工能源管理技术工作,电话:13503799515。

TQ083.4

B

1003-3467(2014)11-0041-04