己二腈加氢反应热移出系统能量优化改造

,,

(河南神马尼龙化工有限责任公司,河南 平顶山 467013)

己二腈加氢反应热移出系统能量优化改造

赵晓东,高先明,洪波

(河南神马尼龙化工有限责任公司,河南 平顶山 467013)

以实际工艺数据和物料的物性参数为依据,采用热负荷方程,对加氢生产工艺中反应热进行能量衡算,调整加氢反应器冷却水换热器循环水用量以及对化学水泵的叶轮进行切割,有效地降低了循环水用量和电能消耗。

加氢反应;热负荷;能量衡算;叶轮切割

0 前言

己二腈(ADN)加氢(H2)反应生产己二胺(HMD)的工艺路线通常有低压法[1]和高压法[2]。己二胺是合成材料中非常重要的中间体,主要用于生产尼龙66及尼龙610,随着科学技术的进步和化工新材料的不断开发,其应用领域越来越广。目前,己二胺在透明尼龙树脂、聚亚胺羧酸泡沫塑料、涂料、黏合剂、橡胶助剂和漂白剂等领域获得了广泛应用,尤其是在生产高性能聚氨酯领域,其用量大幅增加,这将给己二胺带来突破性的发展[3]。河南神马尼龙化工有限责任公司的己二胺生产工艺采用低压法,装置自建成投产以来,一直在不断的创新、挖潜,再创新,走出了一条绿色环保和节能降耗的发展之路。新建装置部分设备在设计上进行了放大,在装置投产后发现其加氢反应热量移出系统运行不经济。本文根据实际工艺数据,对己二腈加氢反应热移出系统进行了详细计算,并做出能量优化改造,达到节约能源之目的。

1 己二腈加氢反应热移出系统简述

1.1工艺流程

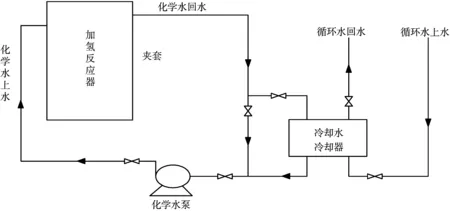

该己二胺生产工艺采用己二腈加氢反应生成,此过程属于放热反应。为了使反应向利于生成己二胺的方向进行,需要消除反应热[5]。加氢反应系统产生的热量,先通过反应器夹套中流动的化学水将其进行移出,化学水移出的反应热再进入冷却水冷却器,通过由动力厂外供的循环冷却水把化学水热量带走。这样,在生产连续进行时,可以把反应生成热持续移出,保证反应温度的稳定,从而达到生产的目的。

工艺流程图如图1所示。

图1 己二腈加氢反应冷却水系统流程图

1.2物性参数

冷却水的平均比热容:

Cp(水)=4.2 kJ/(kg·℃)

ρ(水)=1 000 kg/m3

1.3热量计算

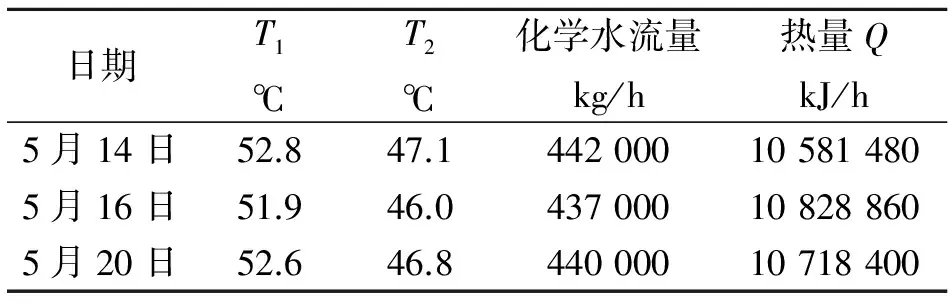

加氢反应系统热量先通过反应器夹套化学水将其移出,由于化学水的导热系数比较大,管道材质为碳钢,忽略管壁与大气的热量损失。可根据化学水带走的热量来求出加氢反应生成的热量。采集装置在满负荷时不同时间的数据,计算其生成的热量如表1所示。

表1 装置满负荷运行时产生的热量

注:T1、T2分别为化学水回收和化学水上水的温度,下同;FI(化学水)为化学水流量。

热量Q=FI(化学水)×Cp(水)×(T1-T2)

其中,Cp(水)为水的平均比热容,取Cp(水)为4.2 kJ/(kg·℃)。

根据计算的结果,我们可以看出:在相同的负荷下,反应放出的热量比较接近,取三个结果的平均值,可得出反应器在装置满负荷运行时放出的热量约为:10 709 580 kJ/h。

2 加氢反应热移出系统存在的问题

2.1循环水冷却水用量偏大

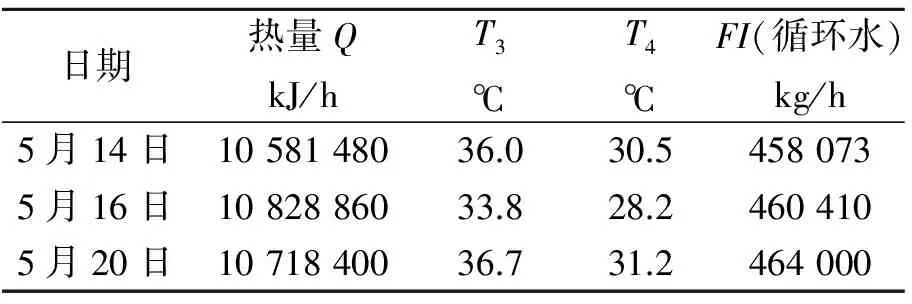

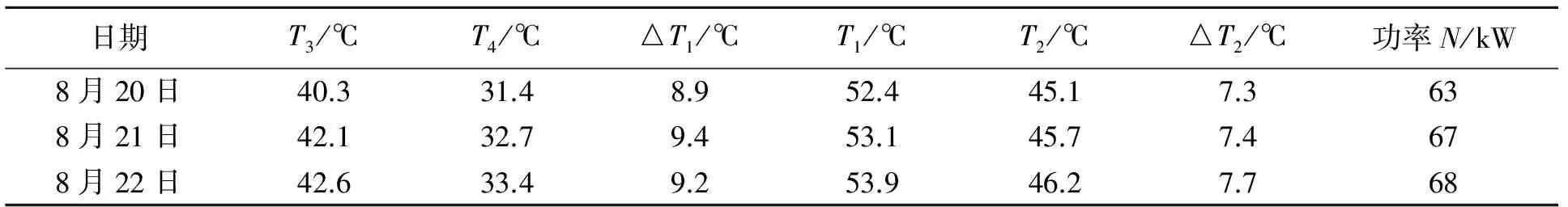

化学水移出的反应热进入冷却器,通过由动力厂外供的循环水把化学水热量带走,由于其热量比较大,忽略与外界环境的热量损失。循环水带走的热量应和化学水带来的热量相等。采集和化学水数据相同时段循环水的数据,计算循环水用量,结果如表2所示。

表2 装置满负荷运行循环冷却水水量

FI(循环水)=Q÷Cp(水)÷(T3-T4)

其中,Q取10 709 580 kJ/h,Cp(水)为水的平均比热容,Cp(水)=4.2 kJ/(kg·℃);T3、T4分别为循环水回水和循环水上水的温度。

通过表2可以发现,循环水的温差一般在5.5 ℃左右,循环水的流量约有460 000 kg/h。而在实际生产中,循环水WC的温差控制在8~10 ℃时,比较经济合理。当循环水的温差控制在9 ℃时,FI(循环水)约为283 000 kg/h。循环水回水和循环水上水温差为9 ℃。可见,循环水存在浪费,需要进行优化调整。

2.2化学水泵选型过大

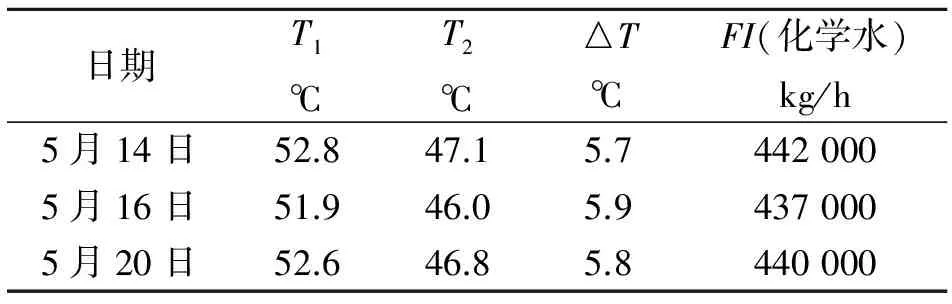

化学水的流量由化学水泵提供,我们根据化学水在装置满负荷运行时的数据,绘制成表3。

表3 装置满负荷运行时化学水量

FI(化学水)=Q÷Cp(水)÷(T1-T2)

由表3可以看出,化学水的温差在5.8 ℃左右,也比较小。在热量一定的情况下,化学水的温差与其流量成反比。如果化学水的温差控制在8 ℃左右时,其经济性较好。化学水的流量只需要320 000 kg/h。其中,Q取10 709 580 kJ/h,Cp(水)=4.2 kJ/(kg·℃),T1-T2=8 ℃)。

3 解决措施

3.1对循环水流量进行调整

装置满负荷生产时,联系动力厂,进行循环水流量的调整。在循环水进出口阀全开的情况下,缓慢关小循环水出口阀。当出口阀关小半圈后,每小时测一次循环水进出口温度,这样反复调整,最终使其进出口温差约为 9℃,此时FI(循环水)为283 000 kg/h。

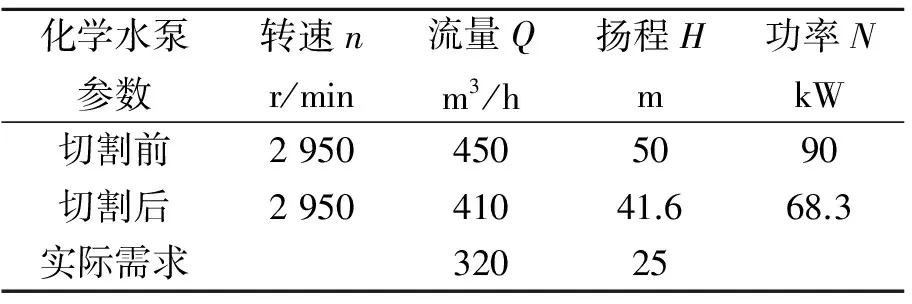

3.2对化学水泵叶轮进行切削

化学水进行流动的动力来源由化学水泵提供,其参数如下:

n=2 950 r/min,Q=450 m3/h=0.125 m/s,H=50 m,N=90 kW

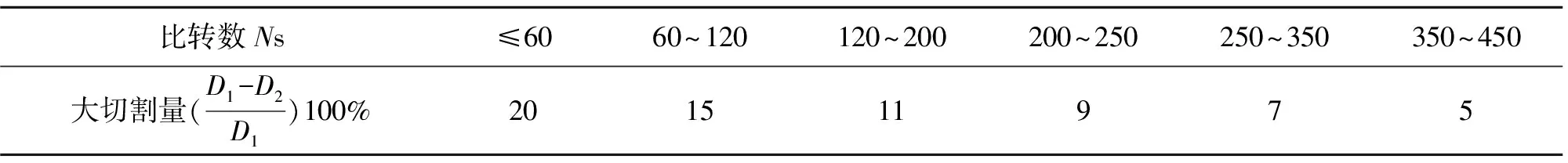

同时反应器的高度约为25 m。可见,化学水泵选型有些偏大,简单可行的方法是对化学水泵叶轮进行切割。计算过程如表4所示。

表4 叶轮外径车削允许量

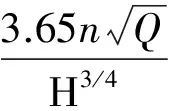

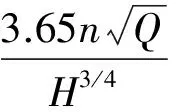

对于叶轮外径车削后,出口面积基本不变的中、高比转数的离心机,其叶轮车削与性能的关系:

所以P316泵的叶轮车削量为9%;

化学水泵叶轮切割后的参数:n=2 950 r/min,Q=410 m3/h,H=41.6 m,N=68.3 kW。对化学水泵叶轮切割前后的参数进行对比,结果如表5所示。

表5 化学水泵叶轮切割前后的参数

由此可见,切削化学水泵叶轮后即满足生产需求,又降低了电能消耗。

3.3循环水管道增设滤网

由动力厂提供的循环水属于敞开式循环水系统,和外界接触面多,杂质容易进入循环水系统,造成循环水流量波动大,影响换热效果。于是,在循环水上水增加一个滤网,定期清理,保证供水稳定。如图2所示:

4 效果检查

运行3个月后,在满负荷的情况下测得数据如表6所示。

图2 己二腈加氢反应冷却水系统优化后流程图

表6 三个月后采集数据

表2、表3和表5作对比,我们可以明显发现循环水和化学水温差的增加,基本达到预期值,实现了降低循环水用量和电能消耗的目的。

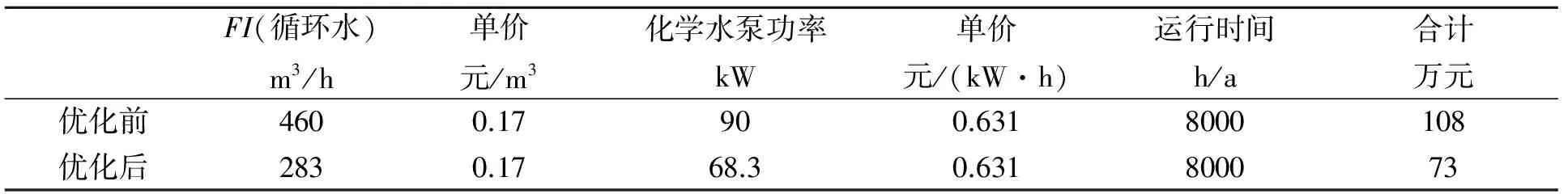

5 能耗对比

己二胺装置年运行时间约8 000 h,根据循环水和电能在公司中的实际价格,计算优化前后的能源消耗,结果如表7所示。

可见,对己二腈加氢反应热移出系统能量进行优化后每年可节约35万元,实现了小投入、大收益的效果。

表7 优化前后能耗对比

6 结论

根据实际工艺数据和物料的物性参数,通过热量计算为加氢反应热移除系统能量优化改造提供了理论依据。在循环水管道增设滤网,保证了供水稳定。同时,对冷却水换热器的循环水用量进行调整和化学水泵进行叶轮切割,有效地降低了加氢反应热移出系统能量的消耗,提高了企业的市场竞争力,经济和社会效益。

[1]胡延韶.己二腈催化加氢制己二胺[J].化工生产与技术,2005,12(1):43-44.

[2]Li Hexing, Xu Yeping,Li Hui,et al.Gas-phase hydr ogenation of adiponitrile with high selectivity to pri mary amine over supported Ni-B amorphous catalysts[J].App lied Catalysts A:General,2001,216(1-2):51-58.

[3]李文杰.己二胺的现状与发展[J].化工管理,2007(8):54-58.

[4]朱文涛.物理化学[M].北京:清华大学出版社,1995:298-299.

[5]国家医药管理局上海医药设计院.化工工艺设计手册(下)[M].北京:化学工业出版社,1996.

2014-09-21

赵晓东(1974- ),男,工程师,从事化工生产管理及研究工作;通讯作者:洪 波,电话:15938905924。

TB383

B

1003-3467(2014)11-0052-04