击发装置关重件磨损特性分析及失效寿命预测

胡慧斌,侯小锋,曹立军,马吉胜

(1.军械工程学院,河北 石家庄 050003;2.石家庄陆军指挥学院,河北 石家庄 050084;3.西安军代局,陕西 西安 710043)

击发装置关重件磨损特性分析及失效寿命预测

胡慧斌1,2,侯小锋3,曹立军1,马吉胜1

(1.军械工程学院,河北 石家庄 050003;2.石家庄陆军指挥学院,河北 石家庄 050084;3.西安军代局,陕西 西安 710043)

复拨器拨动子和拨动子轴是炮闩击发装置的关键零部件。复拨器拨动子支臂和拨动子轴支臂作用处磨损是导致不能开闩故障的常见原因。为了实现及时有效的预防性维修,采用其材料PCrNiMo钢制作销试样和盘试样,在MMS-1G型销-盘式摩擦磨损试验机上进行摩擦磨损试验,研究高速、高载、干滑动摩擦条件下的摩擦磨损特性与表面磨损机制,拟合得到磨损失效规律。在Pro/E和ADAMS环境下建立炮闩虚拟样机,基于动力学仿真获取复拨器拨动子支臂和拨动子轴支臂在自动开闩时的载荷谱,通过零部件外廓的离散化和外廓重构,预测其磨损失效寿命,为实现预防性维修提供决策依据。

复拨器拨动子支臂;拨动子轴支臂;摩擦磨损试验;磨损失效;虚拟样机

1 问题的提出

击发装置(图1)是火炮完成射击任务的关键机构,用于打击底火。复拨器拨动子与拨动子轴是击发装置中的关键部件。由于开关闩过程时间短、速度快、载荷大,复拨器拨动子支臂与拨动子轴支臂作用处很容易磨损。当复拨器拨动子支臂与拨动子轴支臂作用处磨损后,闩体下降过程中就不能使拨动子回转到位,拨动子驻栓被拨动子卡住不能向左移动,同时卡住闩体无法下降,从而造成不能开闩的故障。击发装置完全封装在闩体和炮尾内,磨损失效过程难以直接观察,甚至故障检测和排除过程都费时费力,严重影响火炮射击任务的顺利完成。

对于炮闩击发装置来讲,在复拨器拨动子支臂与拨动子轴支臂达到磨损失效寿命之前,如果能够提前预知故障的发生时间、更换即将失效的零部件,可以显著提高装备的任务成功性[1-2]。笔者以复拨器拨动子支臂与拨动子轴支臂的材料PCrNiMo钢制作销试样和盘试样,在MMS-1G型销-盘式摩擦磨损试验机上进行摩擦磨损试验,模拟击发装置在高速干滑动摩擦条件下的磨损过程,研究其摩擦磨损特性和表面磨损机制,并拟合得到磨损失效规律。在Pro/E和ADAMS环境下建立击发装置虚拟样机,测定复拨器拨动子支臂与拨动子轴支臂在开关闩过程中的载荷谱,代入材料磨损规律,基于零部件外廓离散化和外廓重构技术,预测其磨损失效寿命。

2 摩擦磨损试验

2.1 试验设备

试验用的MMS-1G型销-盘式摩擦磨损试验机结构简图如图2所示,其转速可达12 000 r/min,最大摩擦线速度为100 m/s,可以实现自动加载、自动卸载、无级变速、温度及转速的数字化显示。

2.2 试验方案

试验前销试样用安装在摩擦盘上的240#砂纸在低速(10 m/s)、低载(0.13 MPa)条件下预磨30-60 s,卸下砂纸后再在原转速的条件下与摩擦盘预磨60 s,以销试样与摩擦盘接触良好且受力比较均匀为准。同时,每次试验前、后,销试样必须经过酒精清洗并烘干。试验时间为60 s,分别在每种试验规范条件下进行3次重复试验,取6个数据的平均值。

选用磨损率和摩擦因数两个特征参数描述 PCrNiMo钢的摩擦磨损特性。磨损率采用质量磨损率进行表示,其物理意义为单位摩擦功的磨损量[3]。试验前、后,采用感量为0.1 mg的分析天平秤量销试样,质量差为销试样的磨损量,磨损率按单位时间的磨损量进行计算:

(1)

式中:ΔW为磨损质量损失;R为平均摩擦半径;t为摩擦时间;n为盘试样转速;P为施加在销试样上的法向压力;μ为摩擦因数。

试验过程中的摩擦力矩是通过摩擦试验机上的压力传感器和数据采集系统输入到计算机中。摩擦因数采用下式进行计算[4]:

(2)

式中:M为摩擦力矩;L为销试样的中心矩。

2.3 摩擦磨损特性分析及磨损规律

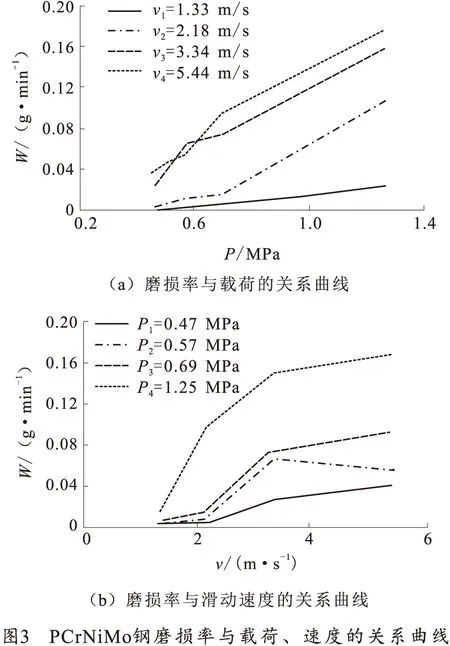

图3为PCrNiMo钢销试样的磨损率随载荷及速度的变化规律曲线。图3(a)说明磨损对滑动速度非常敏感:当速度为1.33 m/s和2.18 m/s,且载荷小于0.71 MPa时,磨损率随速度和载荷的变化不大;而当载荷超过0.71 MPa时,速度为2.18 m/s时,磨损率急剧上升;当速度为3.34 m/s和5.44 m/s时,随着载荷的增加,磨损率增幅也变大,与速度为2.18 m/s时的变化规律基本相同。从图3(b)可以看出:在4种不同的载荷下,随着速度的增加,磨损率不断增大,变化规律基本相似,但载荷为1.25 MPa时的增大幅度更大。这种现象产生的原因是:磨损过程实质上是一种摩擦表面吸收能量的过程,磨损量的大小与表面吸收能量的多少具有直接的联系。随着速度、载荷的增大,销试样摩擦表面吸收到的能量增多,其表面温度上升得很高,导致摩擦表面材料性能急剧弱化,材料发生了塑性流动,并产生了大量黏着磨损,因此磨损率急剧上升。这种情况也说明,PCrNiMo钢在服役过程中,对在高速、高载情况下材料性能的变化需要格外给予关注,以免因为磨损失效而造成机构功能的丧失。

图4(a)为不同滑动速度条件下PCrNiMo钢销试样和盘试样之间的摩擦因数随载荷的变化规律。在不同的速度条件下,摩擦因数的变化趋势基本相同,即随着载荷的增加而减小,但在载荷大于0.7 MPa后摩擦因数变化不明显。这是因为随着载荷的增大,由于摩擦热的作用,接触表面材料软化,发生了塑性流动,导致出现摩擦因数逐渐降低的现象。图4(b)为PCrNiMo钢销试样和盘试样之间的摩擦因数随滑动速度的变化规律。由图4可见,一般情况下,摩擦因数在低速(1 m/s以下)时变化不太明显,但随着滑动速度的升高,摩擦因数逐渐降低。这是由于随着速度的增加,摩擦副接触表面间大量的摩擦热导致表面升温以及表面材料软化,使得材料微接触点处的剪切阻力减小,因而导致摩擦因数降低。

研究表明,钢铁摩擦副的磨损率W与摩擦速度v和载荷p之间的关系满足以下方程[5]:

W=kvαPβ

(3)

式中:k、α、β为待定系数。

将试验数据取平均值,剔除异常数据,代入变换后的式(3)做回归处理,可得PCrNiMo钢干滑动条件下的磨损率计算模型:

W=0.005 6v1.642P0.822

(4)

采用F检验法对上述回归方程进行显著性检验,计算结果表明:统计量F=17.48,查表得知F0.001=12.35,F>F0.001。所以,所建立的磨损率计算模型在试验研究的范围内与试验值拟合得较好。

3 虚拟样机仿真

复拨器拨动子支臂和拨动子轴支臂是通过不规则的外廓表面来传递力和运动,属于高速干滑动条件下的摩擦磨损。如果采用传统的动力学方法分析和研究击发装置工作过程中的运动学和动力学特性,工作量大,且十分困难。借助于三维建模软件Pro/E和机械系统动力学仿真软件ADAMS建立虚拟样机[1],可以形象、直观地进行运动学和动力学仿真,并通过校核验证虚拟样机的准确性[2],从而节省大量的推导和计算工作,更加真实地获取复拨器拨动子支臂和拨动子轴支臂在各种工况下的载荷谱。

建立的自动开闩虚拟样机如图5所示。基于自动开闩虚拟样机,以初始表面轮廓(未磨损时)获取自动开关闩过程中拨动子轴支臂与复拨器拨动子支臂之间的碰撞力和相对运动速度的变化规律,如图6所示。

从图6(a)可以看出,自动开闩时,在拨动子轴支臂与复拨器拨动子支臂互相接触和脱离的两个时刻,二者之间的碰撞力很大,表明此时两个支臂都受到了很大的冲击,特别是刚接触的瞬间。从图6(b)可以看出,拨动子轴支臂与复拨器拨动子支臂在二者的不规则面刚开始接触的过程中,相对运动速度逐渐增大,且由于不规则表面之间的碰撞作用,相对运动速度曲线变化不均匀。之后,由于拨动子轴支臂在向后转动的过程中,拨回击针,压缩击针簧,转动的阻力逐渐增大,使得与复拨器拨动子轴支臂之间的相对运动速度呈明显的线性规律递减。直至二者脱离接触后,相对滑动速度急剧增大。

4 磨损失效寿命预测

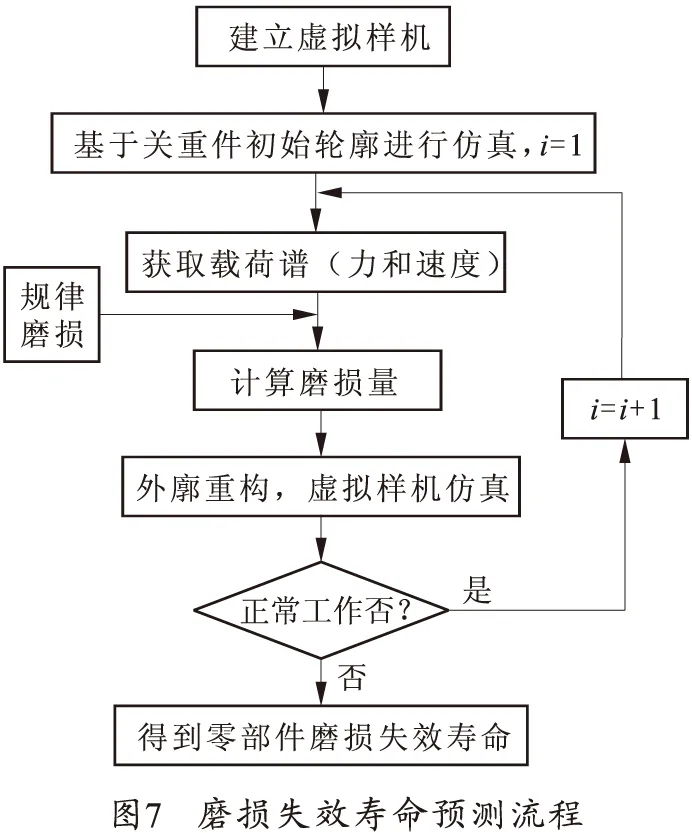

磨损失效寿命预测的基本流程如图7所示。

基于Pro/E和ADAMS建立炮闩虚拟样机,通过虚拟样机基于零部件的初始轮廓获取载荷谱(力和速度),将摩擦磨损试验得到的磨损规律嵌入虚拟样机,计算单次开关闩后零部件的磨损量,并通过外廓重构将磨损量反映到零部件的外部轮廓上,继续基于虚拟样机进行仿真,求得新的碰撞力和相对滑动速度,再利用磨损规律计算下一次开关闩过程中零部件的磨损量,直至零部件外廓不能传递运动或传递运动不确实为止,此时的磨损量即为磨损阈值,对应的开关闩次数即为零部件的磨损失效寿命[6]。

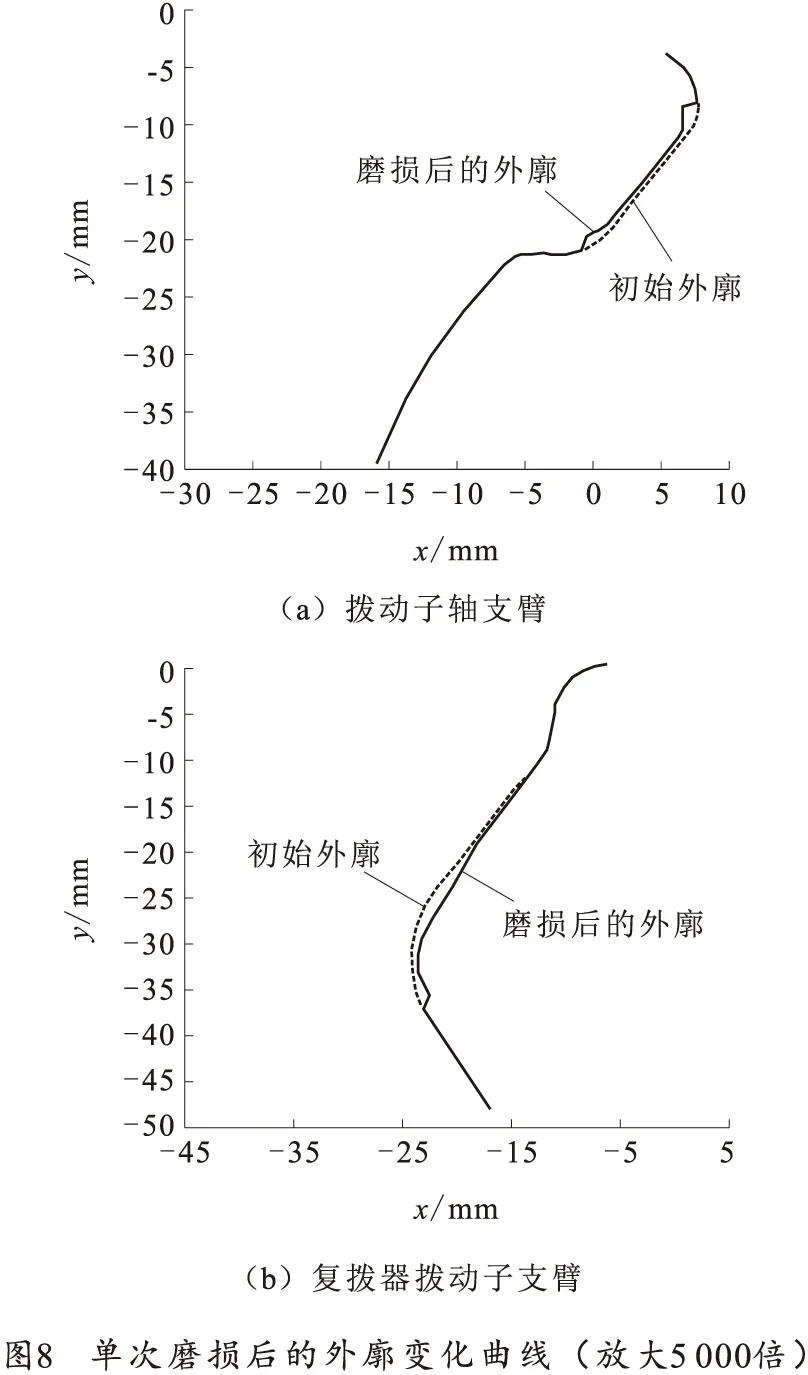

外廓重构的关键是磨损零部件外廓的离散化表示,在ADAMS中用零部件的外廓曲线代替零部件实体定义碰撞,并在已获取碰撞力、相对滑动速度和磨损规律的基础上求取各离散点的磨损深度。磨损零部件外廓的离散化是预测磨损寿命的基础,可以在Pro/E环境下借助Mechanism/Pro菜单来完成。以初始轮廓为基础,单次磨损后拨动子轴支臂与复拨器拨动子支臂的外廓变化如图8所示(单次磨损量放大5 000倍后零部件的外廓变化)。

从图8(a)可以看出,拨动子轴支臂磨损的主要部位是它与复拨器拨动子支臂接触和脱离的两个突变过程(图6)。而复拨器拨动子支臂的磨损部位是其凸起部。这与拨动子轴支臂和复拨器拨动子支臂之间的相对运动过程相符合:复拨器拨动子支臂转动,迫使拨动子轴支臂转动,复拨器拨动子支臂的凸起部滑过拨动子轴支臂的凸起部,在接触和脱离两个突变过程中,碰撞力最大,相对运动速度也比较大,且变化剧烈,导致对应的两个相对运动部位磨损量较大。按照图7所示的流程,可以计算出拨动子轴支臂与复拨器拨动子支臂在自动开闩时的磨损失效寿命为23 300次。同理,可以依次计算出手动开闩和复拨时拨动子轴支臂与复拨器拨动子支臂的磨损失效寿命。

5 结论

复拨器拨动子支臂和拨动子轴支臂是通过不规则的外部轮廓传递力和运动,它们之间的摩擦磨损而导致传动动作失效是不能开闩的常见故障原因。由于复拨器拨动子支臂和拨动子轴支臂安装在闩体和炮尾内,测试性和维修性较差,预测其磨损失效寿命以实现及时有效的预防性维修就显得极为重要。笔者通过在销-盘式摩擦磨损试验机上进行摩擦磨损试验,研究PCrNiMo钢的摩擦磨损特性,提取磨损失效规律;通过虚拟样机仿真,获取载荷谱,预测复拨器拨动子支臂和拨动子轴支臂的磨损失效寿命。

炮闩零部件的失效寿命与操作使用、维修保养和服役条件等其他因素密切相关,要进一步准确预测零部件的寿命,需要综合考虑各种影响因素。

References)

[1]曹立军,秦俊奇.炮闩系统故障仿真预测系统研究[J]. 火炮发射与控制学报,2002(2):50-54. CAO Lijun, QIN Junqi. Research of fault simulation and prediction system for breech mechanism [J]. Journal of Gun Launch & Control, 2002(2): 50-54. (in Chinese)

[2]曹立军.自行火炮故障预测与任务成功性评估技术研究[D]. 石家庄:军械工程学院,2006. CAO Lijun. Research on fault forecast and mission credibility evaluation technology for self-propelled gun[D]. Shijiazhuang: Ordnace Engineering College, 2006. (in Chinese)

[3]段海涛,杜三明,张永振,等. 高速干滑动条件下钢/铜摩擦副摩擦磨损表面摩擦热规律研究[J]. 润滑与密封,2007,32(10):40-42. DUAN Haitao, DU Sanming, ZHANG Yongzhen,et al. Study on the friction heat rule under high-speed dry sliding conditions [J]. Lubrication Engineering, 2007, 32(10): 40-42. (in Chinese)

[4]张永振,贾利晓. 材料干滑动摩擦磨损性能的研究进展[J]. 润滑与密封,2010,35(9):1-7. ZHANG Yongzhen, JIA Lixiao. Research development of frictional wear characteristic of materials under dry sliding [J]. Lubrication Engineering, 2010, 35(9): 1-7. (in Chinese)

[5]ABOUEI V,SAGHAFIAN H,KHEIRANDISH S.Effect of microstructure on the oxidative wear behavior of plain carbon steel [J].Wear,2007,262(6):1225-1231.

[6]WU W, MENG Y Y. Comparing different feature extraction methods of wear state graphs based on support vector machine[J]. Advances in Automation and Robotics, 2013(2): 501-509.

WearingCharacteristicsAnalysisandFailureLifeForecastofKeyComponentsinGunFiringMechanism

HU Huibin1,2, HOU Xiaofeng3, CAO Lijun1, MA Jisheng1

(1.Ordnance Engineering College, Shijiazhuang 050003, Hebei, China;2.Shijiazhuang Army Command College,Shijiazhuang 050084, Hebei, China;3.Military Representative Bureau in Xi’an of General Equipment Department, Xi’an 710043, Shaanxi, China )

The recocking latch and the cocking cam shaft are the key components of gun breechblock firing mechanism. Wearing between the recocking latch bearing arm and the cocking cam shaft bearing arm is the usual failure reason that is difficult or impossible to open the breechblock. To timely and effectively realize the preventive maintenance, a new kind of wear failure life forecast method was put forward based on friction-wear test and virtual prototype. Their material PCrNiMo steel was used to fabricate pin samples and disk samples. The friction-wear tests were carried out based on MMS-1G pin-on-disk tester to deeply study the friction-wear characteristics, and explore the surface wear mechanism and fit the wear failure rules under conditions of high-speed, heavy load and dry-sliding friction. Virtual prototype of gun firing device was established in environment of Pro/E and ADAMS to simulate the load spectrums of the recocking latch bearing arm and the cocking cam shaft bearing arm during the process of automatic breechblock opening and closing. Their wear failure lives were forecasted based on outline discretization and reconstruction, the results can provide the sufficient decision basis for preventive maintenance.

recocking latch bearing arm; cocking cam shaft bearing arm; friction-wear test; wearing failure; virtual prototype

2014-04-18;

2014-09-03

总装军内科研项目(装字[2012]655号)

胡慧斌(1980-),女,博士研究生,主要从事武器系统动力学仿真、故障与寿命预测技术研究。E-mail:huhuibin_bin@163.com

TJ3

A

1673-6524(2014)04-0062-05