基于贝叶斯网络的海洋工程装备故障诊断模型

赵金楼,成俊会,岳晓东

(1.哈尔滨工程大学 经济管理学院,黑龙江 哈尔滨150001;2.哈尔滨工程大学 计算机科学与技术学院,黑龙江 哈尔滨150001)

随着“海洋强国”战略的提出,海洋工程装备(以下简称:海装)等新型行业将步入高速发展期,《全国海洋经济发展“十二五”规划》也提出了培育壮大海洋新兴产业,并且将海装制造业作为重点放在首位支持。但是作为企业生命线的产品质量一直没有得到有效控制。故障诊断作为质量管理问题的一个重要方面,由于海装项目的小批量性、多品种等行业特点使得传统的统计方法无法给出有效的解决方案。

在传统制造领域(如电子、机械等)故障分析中主要采用故障树分析方法。然而故障树分析往往适用于事件状态为二态、故障机理明确、故障逻辑关系清晰的系统,因此它并不具备描述事件状态多态和非确定故障逻辑关系系统的能力。不断发展的贝叶斯网络却很好地解决了这一问题,所以说贝叶斯网络在分析复杂系统的安全性和可靠性[1-5]等方面更加适用。

本文依据海装特点,在已有研究的基础上,构建了以贝叶斯网络来描述系统故障状态的分析模型。并以海装项目建造过程中最广泛使用的工艺——焊接工艺为例,构建了影响焊接质量的因果关系图及贝叶斯网络,数值计算了影响焊接质量的关键因素,证明了贝叶斯网络在正向或反向故障推理方面具有强大的描述能力。

1 贝叶斯网络

贝叶斯网络又称为信度网络(belief networks),是Bayes方法的扩展,是目前不确定知识表达和推理领域最有效的理论模型之一[6-9]。

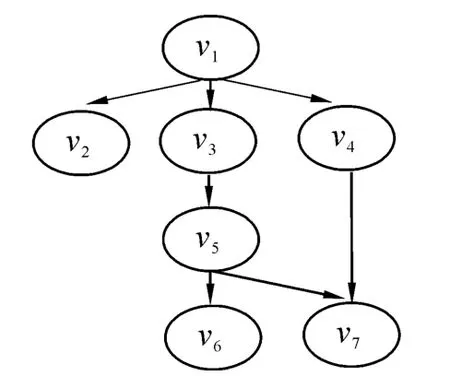

贝叶斯网络是一种基于网络结构的有向图(directed acyclic graph,DAG)描述,适用于表达和分析不确定性和概率性的事物,贝叶斯网络模型采用一个二元组BN=〈S,P〉表示。其中S代表DAG网络结构图G=〈V,E〉,V是指一系列由节点 {v1,v2,...,vn}的集合,代表变量集合;有向边集E代表各个变量之间的关联关系;由于节点之间变量可以是任何问题的抽象,如部件状态、观测值、人员操作等。一般认为有向边表达了一种因果关系,因而贝叶斯网络也称因果网。对于有向边(vi,vj),vi称为vj的父节点,vj称为vi的子节点,如果vi没有父节点,则称vi为根节点,如果vj没有子节点,则称vj为叶子节点。图1为一个简单的贝叶斯网络。

图1 简单贝叶斯网络Fig.1 A simple Bayesian network

P代表各节点的先验概率及条件概率分布集合。每个节点变量都有一个概率分布值,如果是根节点,就直接赋先验概率(可以由领域专家或历史数据给出),即被称为边缘概率分布的根节点的概率分布值,用P(A)来表示;对于非根节点,即被称为条件概率的节点的概率分布值,用P(Ai|ΠAi)表示,其中ΠAi表示非根节点A的所有父节点集合。由此得出,贝叶斯网络不但对随机变量之间的依赖关系和独立性进行了描述,也用条件概率分布对所有随机变量节点之间的关系进行了刻画。在贝叶斯网络中,定性信息主要通过网络的拓扑结构表达,而定量信息主要通过节点的条件概率分布表示.综上所述,假设贝叶斯网络中的变量为X1,X2,..,Xn,则联合概率分布就可以根据每个随机变量的条件概率分布值进行相乘得到,即

根据所得的联合概率分布来进行贝叶斯网络的推理,从而降低分解概率模型的复杂度,而条件概率分布的求解方法如式(2)和(3)所示:

由式(2)和(3)可以得到条件概率分布:

变量间的联合概率分布是求解所有概率问题的基础。已知n个随机变量所构成的联合概率分布,可以计算任一随机变量的边缘概率,而利用变量独立性条件可大大简化计算。概率推理方法的共同之处都是首先寻找一种方式对联合概率分布进行参数化,然后寻找局部化的计算过程以加快推理计算速度。在参数化的方式中最直接的就是贝叶斯网络。在图1所示的例子中,一共有7个随机变量。在参数化以前表达一个联合概率分布,需要给出27即128个参数。采用贝叶斯网络的表达式以后只需给出4+2+2+4+2+2+1=17个参数,进而大大简化了计算。贝叶斯网络的表达方式为

2 海装项目贝叶斯网络分析模型构建

由上文介绍,海装项目具有多品种小批量的制造特点,这一特点使传统的统计分析方法面临新的挑战:1)在建模时必须考虑不同品种之间的差异性,导致模型的维数增加,从而数据和计算量增大;2)受品种的小批量影响,由于样本有限,统计易受偶然波动影响。为了解决以上问题,本文提出基于工艺活动的贝叶斯网络法,对海装项目的故障分析进行建模。由于贝叶斯网络重视专家的经验和判断,通过建立动态模型,综合考虑客观历史数据、模型和主观经验来对过程做出预测,从而使得在保证预测精度的前提下降低了对数据量的要求[10]。因此,贝叶斯网络特别适用于小样本的预测分析。

2.1 海装项目影响因素分析

与一般制造项目不同,海装建造项目是一项庞大的工程,有着自身的特殊性。文献[11]对海装项目的可追溯性管理进行了深入的研究,根据追溯的目的提出了基于产品和活动的质量追溯方法。而故障分析是海装项目质量追溯中的关键步骤。

目前海装项目质量管理主要是针对材料、设备和工艺进行质量追踪管理。一般来说,材料和设备的质量信息可以由供应链上游企业保证,海装产品生产企业只需要进行工艺的质量管理即可。工艺作为生产活动,是整个海装平台建造的核心:1)工艺将各种材料和设备联接起来构成整个海装平台;2)工艺还反映生产各个环节的人力资源、环境因素、资源因素等因素的协调。对于海装项目来说,虽然说各个产品平台的差异性很大,但是对于各类产品建造过程中的各种工艺流程差别性较小,甚至有些具有批次特性,如同种钢板的切割,因为切割的板材相同、人力相同等因素,所以切割指令也会保持一致。随着行业的发展,专业化也会得到迅速发展,各个工艺的标准化也会得到实行,所以本文主要以工艺活动作为故障诊断对象进行研究。

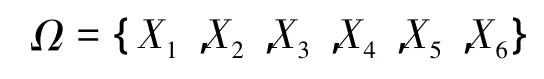

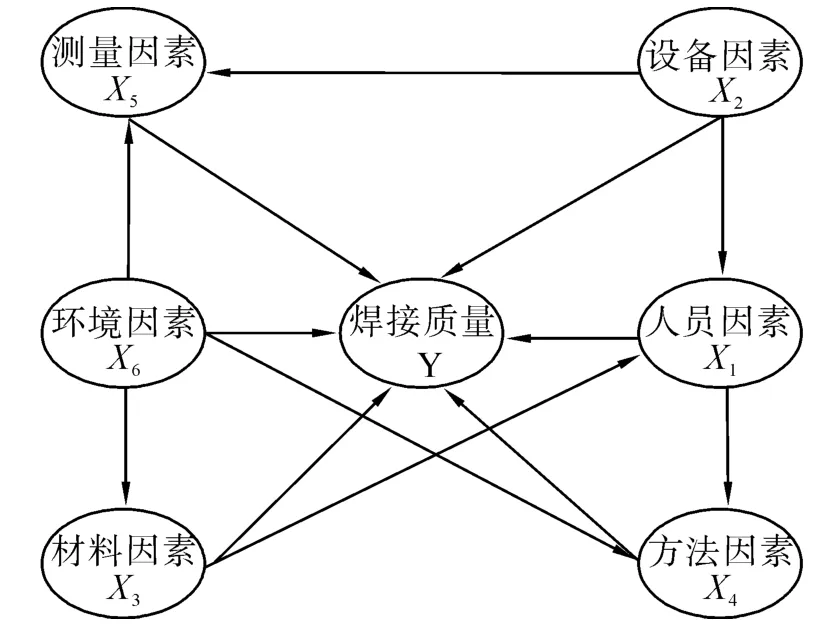

文中采用典型的焊接工艺活动进行分析影响产品的故障因素。故障诊断的目的在于找出引起故障的关键因素,及受影响的相关产品或活动。船体的焊接质量一方面取决于所用钢材、焊材的质量,另一方面还取决于焊接工艺过程是否符合要求,如焊缝的探伤检验是对焊接质量的确认。这些与焊接质量有关的数据,如钢材、焊材的成分及性能数据;焊接过程的电流、电压、速度;探伤过程中出现的各种缺陷等数据[12]。质量原因可以归为:人员因素(man)、机器设备因素(machine)、材料因素(material)、方法因素(method)、测量因素(measure)和环境因素(environment)即“5M1E”[13]。识别一个故障问题的结构可由下面的结构判定:

其中,X1、X2、X3、X4、X5、X6分别代表人员因素、机器设备因素、材料因素、方法因素、测量因素和环境因素。表1给出了焊接中各个因素的具体含义。

表1 焊接各因素的具体含义及举例Table 1 Factors affecting welding and example

2.2 贝叶斯网络结构

由上文可知,影响焊接质量的主要因素有6个方面,各影响因素之间的因果关系如图2所示。

图2 各因素之间因果关系图Fig.2 The causal relationship between the factors

图2中使用有向边表示变量因素之间的因果关系,如环境因素对测量有影响,则在环境因素有一条边指向测量因素。因果关系网络的确定一般是根据专家意见和历史数据结合来确定。对于含n个节点的有向图结构来说,最多可有n(n-1)/2条有向边,变量间的因果关系需要专家逐个确定,为了弱化专家知识的主观性,可以采用证据理论综合多位专家的意见。当仅凭借专家的意见无法得到理想的结果时,可以采用知识结合样本数据的方法进行因果关系确定。

2.3 条件概率表(CPT)学习

对于建立的贝叶斯网络,可以定性的描述质量问题与各个生产环节影响因素的关系,但还不具备定量描述的能力。为了能够定量描述故障诊断的能力,必须引入概率参数。

对于海装平台的故障分析,往往不局限于正常和非正常2个状态,这点与故障树不同,可见贝叶斯网络比故障树有更强的描述能力。如焊接的焊点的质量往往在焊接前后都会有报验,如果报验不合格则会2次施焊甚至3次施焊,因此可以分为不合格、1次合格、2次合格、3次合格等状态。为了便于研究,这里假设焊接的结果状态分为1次合格、2次合格、3次合格、不合格4个等级。针对网络结构图2,根据专家意见或历史数据确定各个节点的先验概率。在拥有大量历史数据的情况下,可以按照统计的方法确定,如人员的素质,可以根据该人员历史焊接的故障率作为该变量的先验概率,否则,可以通过领域专家确定。

由领域专家和历史数据可以获取完整的节点概率分布和网络结构,但是在实际生产的过程中,工艺的质量往往受到专家意见和样本数据中无法体现的不确定性因素影响,且这些因素会随着时间的推移而发生变化,从而制约了模型对实际生产质量的分析精度,因此模型需要利用生产车间持续产生的数据进行网络的更新,以提高变化环境下的预测准确性。此时,将原有的条件概率视为先验概率,对新数据进行一定的处理如使用极大似然法、EM算法训练,然后根据贝叶斯公式即可获得后验概率,从而更新贝叶斯网络。

3 实例分析

本节主要是通过文中建立的焊接工艺质量的贝叶斯网络模型具体的实际管件的焊接,使用软件Hugin Expert进行计算分析。

首先确定焊接工艺的影响因素,使用头脑风暴法所得结果如表2所示。

表2 焊接具体影响因素表Table 2 Specific factors affecting the welding

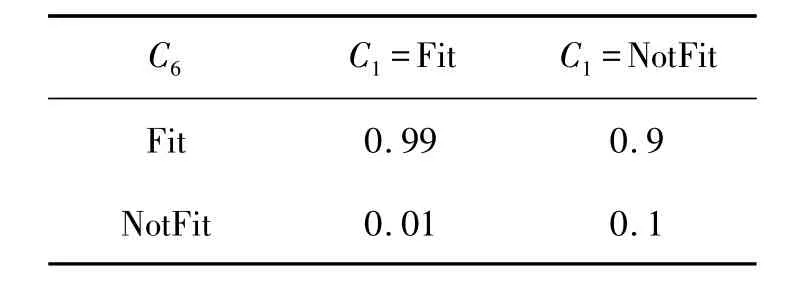

对于海装企业,建造平台基地一般选在港口,因此环境温度和湿度对材料的影响较大;焊条和管材在潮湿的环境中易生锈蚀,对于严重受损的焊材无法用于施焊。焊工主要指焊工的焊接水平。打压测试是管件焊接完工后的一道工序,主要是对管件焊缝的检查,本身对焊缝的质量不会造成影响,但是会对焊缝质量记录产生影响,从而造成一些误判。而且打压测试最容易受温度影响。根据以上分析,可以得到焊接的贝叶斯网络因果结构如图3所示。

图3 焊接的贝叶斯网络因果结构Fig.3 The causal structure of Bayesian network welding

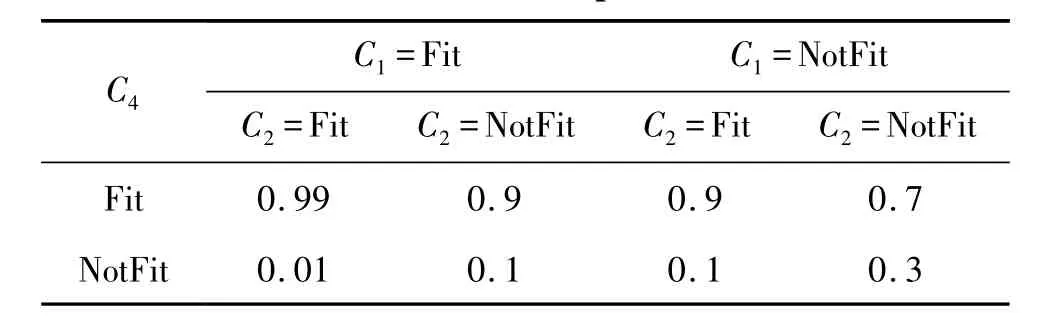

根据专家意见和历史数据,可以给出各个因素的先验概率和条件概率表(CPT),如表3~6所示。

表3 根节点的先验概率Table 3 Prior probability of root nodes

表4 焊条材质的CPTTable 4 CPT of Electrode material

表5 管材材质的CPTTable 5 CPT of Pipe material

表 6打压测试的CPTTable 6 CPT of Pressure test

同理可以列出焊接质量的CPT,由于涉及到的变量较多,限于篇幅不再列出.在Hugin中建立贝叶斯网络,然后即可运行,获取各个节点的后验概率。如图4所示。可见,根据专家和历史数据,初始化数据的模型中焊接质量不合格率在4.43%,是比较符合企业现状的。

图4 带概率分布的贝叶斯网络Fig.4 Bayesian network with probability distribution

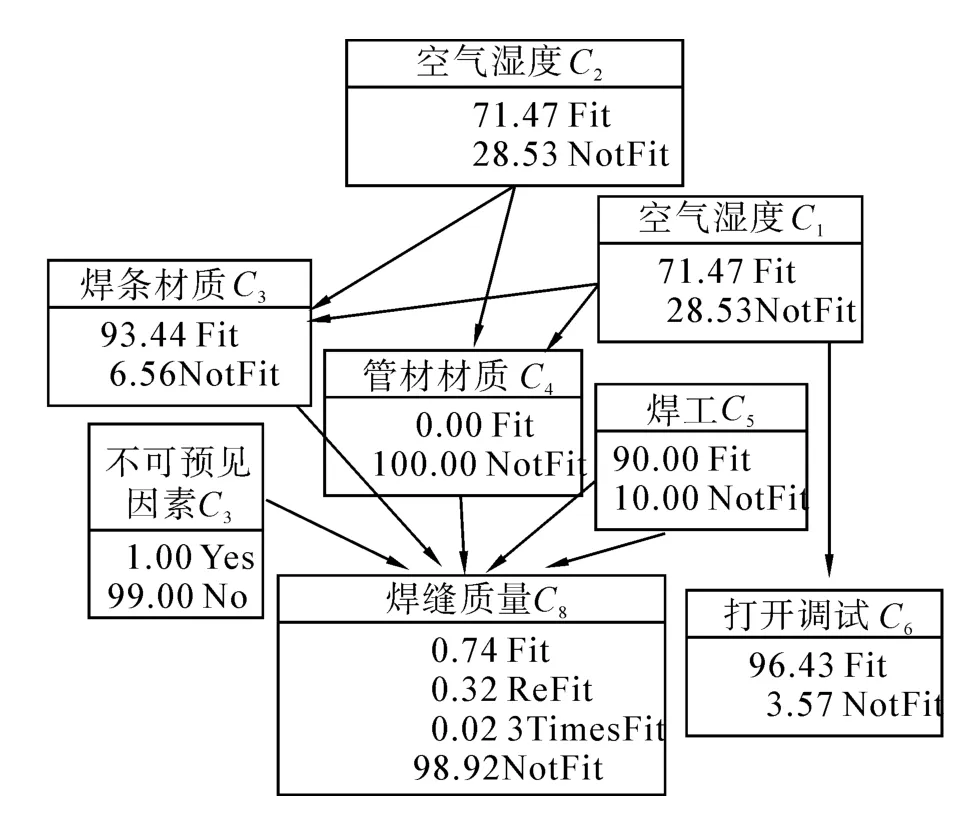

已知所有的先验概率和CPT时,可以对焊接的质量进行预测。如当管材的材质出现问题的情况即设置管材的材质的状态P(C4=NotFit)=100%,结果由图5所示,焊缝不合格的后验概率值由原来的4.43%变为98.92%,可见因管材材质导致的焊接发生质量问题的概率显著升高,管理者应该加强管材的管理,降低因为管材带来的焊接不合格率。反过来,如果有证据P(C4=Fit)=1,则会通过信度立即传播到其他节点,使得贝叶斯网络认为管材的质量问题可以先验排除,提高其他节点的预测准确度。

图5 管材材质有问题的焊缝质量预测Fig.5 The pipe material of weld quality prediction

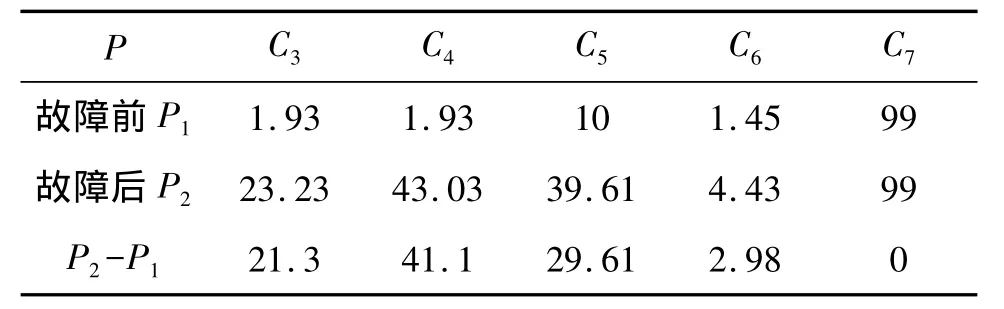

在焊接质量故障推理分析方面,即焊接质量出现问题,可以反向推理哪个环节出现问题的概率最大,如图6所示。当焊缝质量的P(C8=NotFit)=1的时候,与焊接质量直接相关的变量概率变化如表7所示。管材材质的变化最大,不合适率高达41.1%,其次是焊条材质和焊工的水平,分别为21.3%和29.61%,从概率上来看,查找故障的目的性变得更强。

图6 焊缝故障的贝叶斯分析Fig.6 Bayesian analysis of weld failures

表7 NotFit(或No)概率变化统计Table 7 The probability statistics of NotFit or fit %

4 结束语

通过分析海装项目故障引起的因素及海装项目的小批量多品种的特点,传统基于统计的方法难以适应质量管理问题的需要,故提出了基于贝叶斯网络的故障诊断模型,通过领域专家意见和历史数据相结合的分析方式,达到了故障分析的目的。最后,通过使用贝叶斯分析软件,选取海装项目建造工艺中最为广泛的焊接工艺为实例进行了模型方法的演示和分析,并通过设置证据变量、信度传播等方法观测贝叶斯网络节点变化,从而快速智能推理计算,发现故障。通过主观设置,可以在无历史数据情况下使用贝叶斯网络推理,通过参数学习,不断更新完善贝叶斯网络,加强推理,这也是区别其他方法的最大优势。对于企业质量管理人员来说,贝叶斯网络可以弥补先前人为判定故障的主观性等不足,通过利用更为先进的数据挖掘技术,综合利用专家意见和历史数据,使得质量决策更有针对性,加速企业质量信息化进程,提升质量管理水平,降低质量管理成本。下一步研究的重点就是根据本文提出的贝叶斯网络分析方法,设计开发相应的海装项目故障诊断专家系统。

[1]敬瑞星,卢健康,赵鹏飞,等.基于贝叶斯网络的系统可靠性分析平台[J].计算机工程与应用,2013,49(4):71-76.JING Ruixing,LU Jiankang,ZHAO Pengfei,et al.System reliability analysis platform based on Bayesian networks[J].Computer Engineering and Applications,2013,49(4):71-76.

[2]齐善明,李磊,杨欢.基于故障树贝叶斯网络的装备故障诊断方法研究[J].舰船电子工程,2012,32(6):112-117.QI Shanming,LI Lei,YANG Huan.Fault tree method of fault diagnosis equipment based on Bayesian networks[J].Ship Electronic Engineering,2012,32(6):112-117.

[3]彭善国,王希武,王寅龙,等.朴素贝叶斯及其在装备保障能力评估中的应用[J].计算机应用与软件,2012,29(6):222-224.PENG Shanguo,WANG Xiwu,WANG Yinlong,et al.N-ative Bayes and its application in equipment support capability assessment[J].Computer Applications and Software,2012,29(6):222-224.

[4]周忠宝,董豆豆,周经伦.贝叶斯网络在可靠性分析中的应用[J].系统工程理论与实践,2006,26(6):95-100.ZHOU Zhongbao,DONG Doudou,ZHOU Jinglun.Application of Bayesian networks in reliability analysis[J].Systems Engineering-Theory and Practice,2006,26(6):95-100.

[5]周忠宝,马超群,周经纶,等.基于动态贝叶斯网络的动态故障树分析[J].系统工程理论与实践,2008,28(2):35-42.ZHOU Zhongbao,MA Chaoqun,ZHOU Jinglun,et al.Dynamic fault tree analysis based on dynamic Bayesian networks[J].Systems Engineering-Theory and Practice,2008,28(2):35-42.

[6]CHARNIAK E.Bayesian networks without tears[J].AI magazine,1991,12(4):50-63.

[7]PEARL J.Graphical models for probabilistic and causal reasoning[J].Handbook of Defeasible Reasoning and Uncertainty Management Systems,1998,1:367-389.

[8]李俭川,胡茑庆,秦国军,等.贝叶斯网络理论及其在设备故障诊断中的应[J].中国机械工程,2003,14(10):92-96.LI Jianchuan,HU Niaoqing,QIN Guojun,et al.Bayesian network and its applications for device fault diagnosis[J].China Mechanical Engineering,2003,14(10):92-96.

[9]王军,周伟达.贝叶斯网络的研究与进展[J].电子科技,1999(15):6-7.WANG Jun,ZHOU Weida,Research and development of the Bayesian networks[J].Electronic Science and Technology,1999(15):6-7.

[10]余忠华,吴昭同.面向小批量制造过程的质量控制方法研究[J].机械工程学报,2001,37(8):60-64.YU Zhonghua,WU Zhaotong.Algorithm of quality control in small batch manufacturing process[J].Chinese Journal of Mechanical Engineering,2001,37(8):60-64.

[11]李钊,单建伟.海洋工程装备项目中产品与活动的可追溯管理研究[J].科学与管理,2011(5):64-70.LI Zhao,SHAN Jianwei.Study on traceability management of products and activities in offshore equipment projects[J].Science and Management,2011(5):64-70.

[12]宗培,邵国良,曹雷,等.船舶建造过程中焊接质量数据的追溯[J].船舶工程,2003,25(3):62-64.ZONG Pei,SHAO Guoliang,CAO Lei,et al .Tracing of welding quality in the process of shipbuilding[J].Ship Engineering,2003,25(3):62-64.

[13]董晓林.“5M1E”与过程质量分析[J].铁道技术监督,2004(6):19-20.DONG Xiaolin."5M1E"process quality analysis[J].Railway Quality Control,2004(6):19-20.