纳米材料在硬质合金中的应用

吴冲浒, 聂洪波,2,肖满斗,谢海唯

(1.国家钨材料工程技术研究中心 厦门钨业股份有限公司技术中心,福建 厦门 361009)(2. 北京科技大学冶金与生态工程学院,北京 100083)

1 前 言

1923年,德国Schröter取得了硬质合金专利;1925年Krupp公司开始生产名为WIDIA(类似钻石)的硬质合金,极短时间内硬质合金便成为了最重要的工具材料[1]。早期的研究已发现,随着硬质合金中WC晶粒度的减小,它的硬度和强度都有所增加,WC晶粒的不断细化成了硬质合金发展历史的一个重要特征。近20年来,本行业追逐的对象就是可用于加工集成电路板(PCB)和金属切削的纳米硬质合金。

真正的纳米材料,粒度(或者至少在一个维度上)应该为1~100 nm的级别,粒度尺寸可以与分子比拟,性能取决于量子力学效应。钨的纳米化研究开始较早,但由于钨材料的高熔点、高硬度,使得多数钨纳米技术研究至今停留在实验室。

世界硬质合金最大生产商Sandvik认定,WC平均晶粒度为0.1~0.3 μm的硬质合金为纳米系列硬质合金;而英国硬质合金协会以及一家德国标准组织将晶粒<200 nm的定义为纳米硬质合金,也成为国际上的行业共识[2]。当然,上述纳米硬质合金的定义也存在很大争议,德国已经考虑采用“特超细”或“纳米尺度”硬质合金来重新命名WC平均晶粒度为0.1~0.2 μm的“纳米”或“近纳米”硬质合金[2-3]。本文沿用行业的普通做法,称WC平均晶粒度<200 nm的为纳米硬质合金。在一维钨纳米材料和纳米硬质合金的研发和生产应用方面,中国已走在了世界的前列。

2 纳米硬质合金原料

制备纳米硬质合金的不同技术中,最重要的问题就是纳米粒径原料的制备。

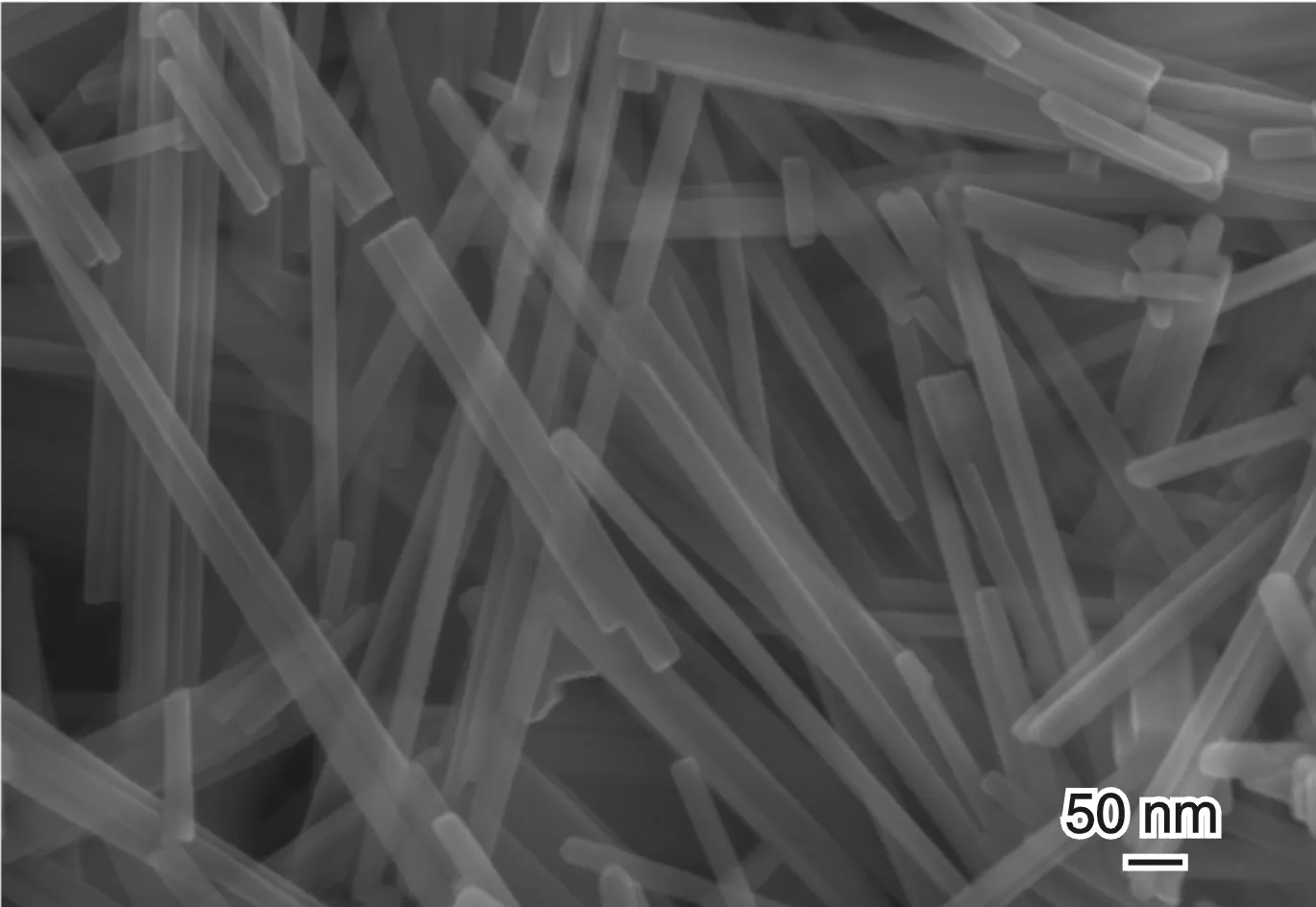

目前,制备纳米针紫钨、纳米钨粉和碳化钨粉的先进技术是厦门金鹭特种合金有限公司(简称厦门金鹭,GESAC)采用的“紫钨原位还原技术”[4]。这项首创技术开发完成于1997年,核心是用传统工艺制备纳米针紫钨和原位还原、原位碳化。图1是厦门金鹭生产的纳米针紫钨FESEM照片,紫钨纳米针的直径为20~50 nm。这种纳米针紫钨具有巨大的比表面积和瑞利不稳定性,在高温氢气作用下,原位快速还原、生成串珠状的纳米、超细钨单晶。该技术抑制或减弱了“化学气相迁移”,从而抑制纳米、超细钨粉晶粒粒径的长大[5];同时,以单一物相纳米、超细钨粉和炭黑为原料,在高温中原位碳化,将原料同步碳化成纳米、超细碳化钨粉[6]。通过调整推舟速度、装舟量、还原(碳化)温度以及氢气流量,可以调整产品平均粒度、粒度分布和碳化效果。该技术生产纳米钨粉和碳化钨粉的粒径可达19 nm和39 nm,BET分别为16.05 m2·g-1和9.97 m2·g-1。这种纳米碳化钨粉末为等轴形,具有粒度分布均匀,颗粒结晶形貌完整以及物相纯度高等特性,是制造纳米、超细晶硬质合金的优质原料[7]。与该技术同时诞生的超细WC粉产品在1998年已销售世界各地,并被授予国家重点新产品,现在占据世界市场份额的50%。

图1 纳米针紫钨的FESEM照片Fig.1 FESEM micro-morphology of nano-needle WO2.72[5]

继厦门金鹭之后,2001年奥地利Wolfram Bergbau-und Hütten(WBH)公司采用与“紫钨原位还原法”同样流程来制造纳米、超细碳化钨粉[8]。WBH公司在2009年所开发的CRC牌号纳米碳化钨粉BET粒径为110~70 nm(BET 3.5~5.5 m2·g-1)[9]。

日本住友公司在20世纪90年代采用WO3直接还原/碳化技术,制备纳米或超细碳化钨粉末[10-13]。德国H C Stark公司也采用这种技术,2010年,H C Stark公司生产的DN牌号纳米碳化钨粉BET为4 m2·g-1,BET粒径为85 nm[14]。

20世纪90年代初,美国Rutgers大学开发了WC-Co复合粉技术[15]。Nanodyne公司将这种技术应用于生产,称为“Kear工艺”。20世纪90年代末,Union Miniere公司购买了这项工艺,但商业化失败,最终在2001年停止了纳米硬质合金项目。而在中国,武汉理工大学和株硬公司利用直接还原碳化法制备WC-Co复合粉,粉末颗粒直径为100~300 nm,较好地解决了钴相均匀分散问题,但产物中含有W2C、Co3W3C、Co6W6C等缺碳相[16]。目前这项技术业已应用于生产[17-18]。也有国内企业从美国引进类似方法——水溶化学法制备纳米级碳化钨钴复合粉技术。而北京工业大学则是通过将WO3或WO2.9、Co3O4与碳黑混合,还原-碳化制备成纳米WC-Co复合粉,颗径为150~250 nm[19-20]。

3 纳米硬质合金

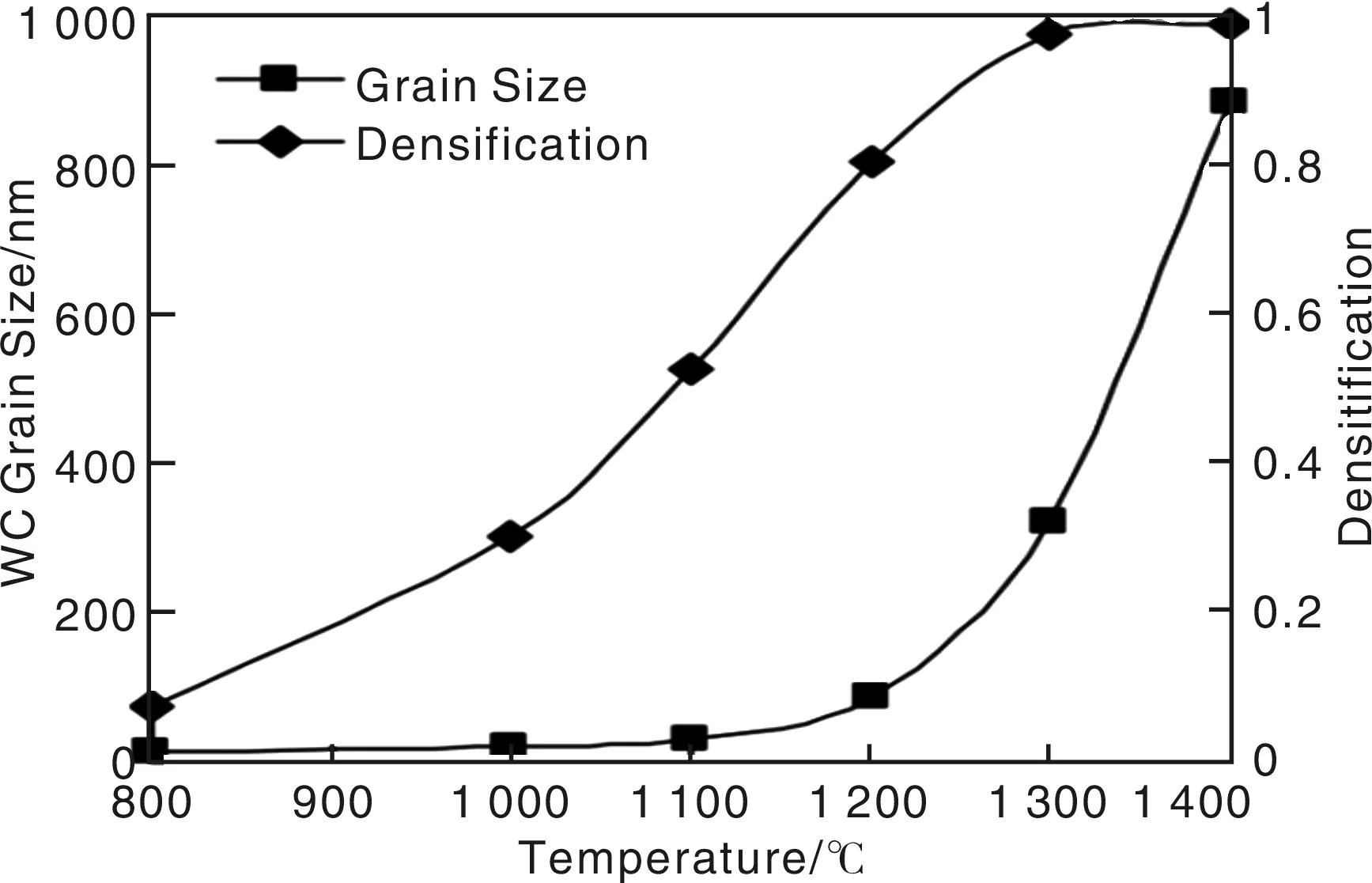

纳米硬质合金的另一大难题是在高温烧结过程中,纳米WC的高活性导致晶粒异常长大,所以,尽管采用纳米粒径的原料也很难制备纳米硬质合金。文献[21]采用晶粒为10 nm的WC原料,1 400 ℃烧结后WC晶粒可快速生长到0.9 μm,粒径长大近百倍,见图2。文献[22]综述了十几种以纳米碳化钨原料烧结制备硬质合金的技术,结果不是获得相对密度小于99.9%的多孔材料(没有充分烧结),就是晶粒粗化成亚微米、超细晶硬质合金。

图2 WC-10%Co(原始粒度约为10 nm)升温过程中晶粒生长与致密化的关系Fig.2 Grain growth versus densification relationship of WC-10%Co powder (initial size about 10 nm) during heat-up[21]

在硬质合金烧结过程中,粘结相Co的存在也会促进纳米WC晶粒快速生长。图3显示了升温过程中10 nmWC和10 nm WC-10%Co(质量分数)的晶粒生长对比[21]。在固相烧结阶段,WC-10%Co中纳米WC已经有快速生长的趋势,而没有Co的纳米WC则没有明显长大。由于Co优先润湿WC的(0001)晶面,会导致WC晶粒重排和兼并长大,所以烧结时Co只有将WC所有晶面全部包裹,才能防止WC晶粒的快速

图3 原始粒度约为10 nm的WC和WC-10%Co升温过程中晶粒生长对比图Fig.3 Comparison of WC grain growth during heat-up of nanosized pure 10 nm WC and 10 nm WC-10%Copowders[21]

异常长大[23]。文献[23]认为,在硬质合金烧结过程中,对于0.87 μm的WC粉末来说,Co的质量分数大于0.7%才能避免WC晶粒异常长大;而Wu[24]证明了70 nm的WC粉末,Co的实际最低充盈质量分数为12%。

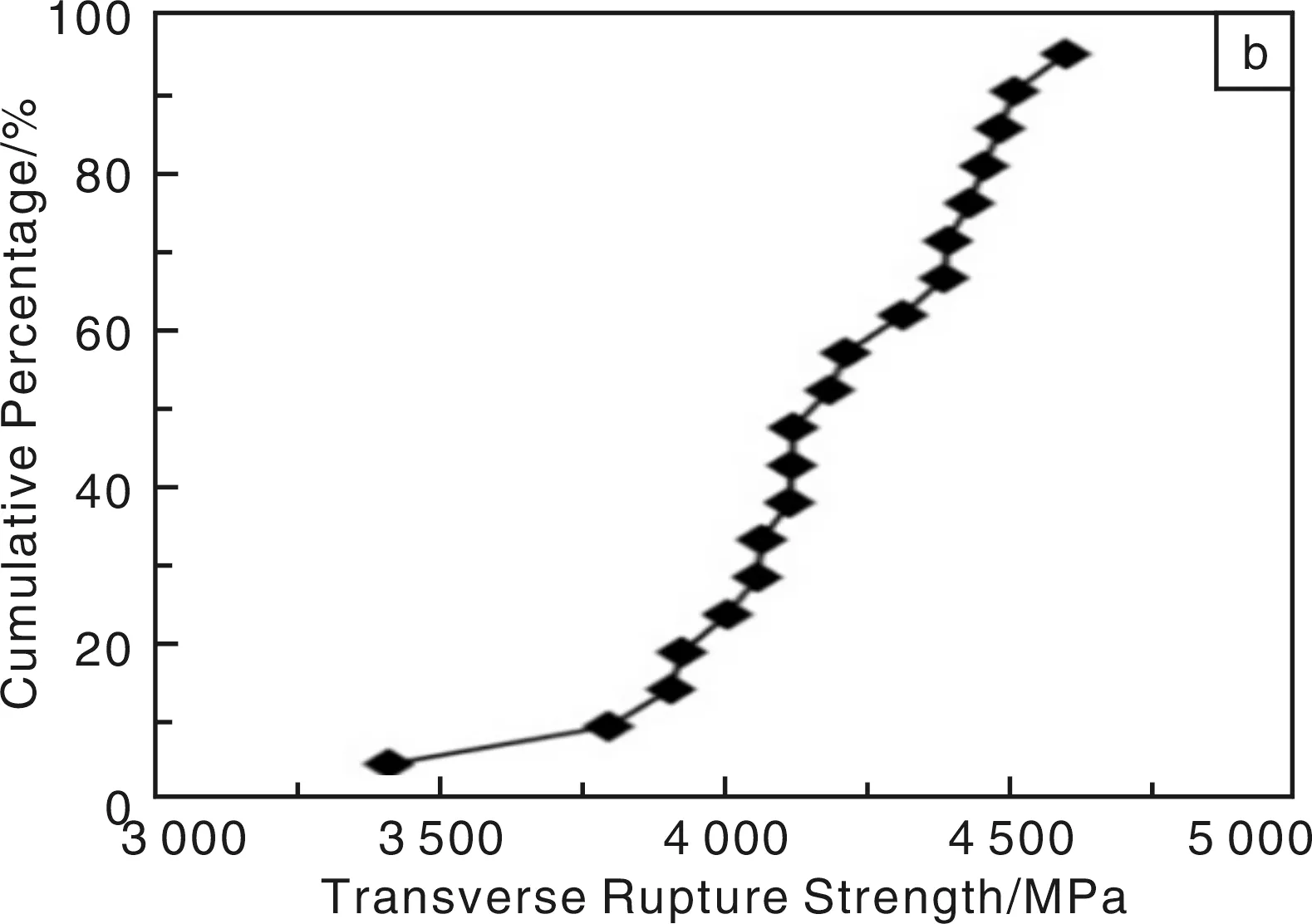

采用厦门金鹭生产的70 nm碳化钨粉末和球形钴粉,利用真空烧结和热等静压处理,作者制备了钴质量分数为12%、截线晶粒度为130 nm的纳米硬质合金,硬度达2 002 HV30,强度最高超过4 500 MPa,这种合金已经成功用于PCB工具的生产,晶粒更细的硬质合金目前处于实验室开发阶段。图4是这种130 nm纳米硬质合金FESEM照片和抗弯强度分布。在图4中,WC晶粒尺寸小,粒度分布窄,没有异常长大晶粒存在;材料强度稳定,平均达到4 200 MPa。

图4 截线晶粒度为130 nm的纳米硬质合金:(a)FESEM照片,(b)横向抗弯强度分布Fig.4 (a)the FESEM photos of nanoscaled hardmetal with mean intercept WC grain size and (b) its transverse rupture strengths

2013年,德国Richter[14]采用H C Stark公司的碳化钨粉末和低压烧结技术(SinterHIP)也制备出晶粒度为100~200 nm纳米硬质合金,抗弯强度在5 000 MPa以上,硬度大于2 000 HV10,低Co含量牌号的硬度接近2 900 HV10。图5是纳米硬质合金铣刀铣削Nimonic 80A (NiCr20TiAl)镍合金的测试结果。由图5可以看出,与亚微米、超细晶硬质合金相比,无论是精加工还是粗加工,纳米硬质合金工具的铣削效果都是最好的[14]。

图5 不同硬质合金立铣刀(标准AlTiN涂层)铣削Nimonic 80A镍合金测试结果对比图Fig.5 Milling path (m) in milling Nimonic 80A with end mills made from different hardmetals grades (standard AlTiN coating)[14]

文献[25]表明,尽管WC-Co纳米复合粉实现了Co对WC的纳米级包覆,亚晶尺寸仅为几十纳米,但是烧结中WC晶粒会快速生长,只制备出0.3~0.4 μm超细晶硬质合金,难以生产纳米硬质合金。文献[20, 26]采用另一种方法生产的WC-Co纳米复合粉与SinterHIP技术,制备的硬质合金平均晶粒度为0.5 μm,同样也不属于纳米硬质合金;这种合金最新的力学性能为硬度1 580HV30、断裂韧性14.50 MPa·m1/2、强度4 720 MPa,但孔隙度过高是一个弱点。而利用WC-Co纳米复合粉和火花等离子烧结(SPS)制备的硬质合金中,现在的水平是合金局部区域的WC平均晶粒可以小于100 nm,但是合金组织不均匀,而且存在大量孔隙,不具有工业应用价值[22]。

4 纳米材料在超粗晶硬质合金中的应用

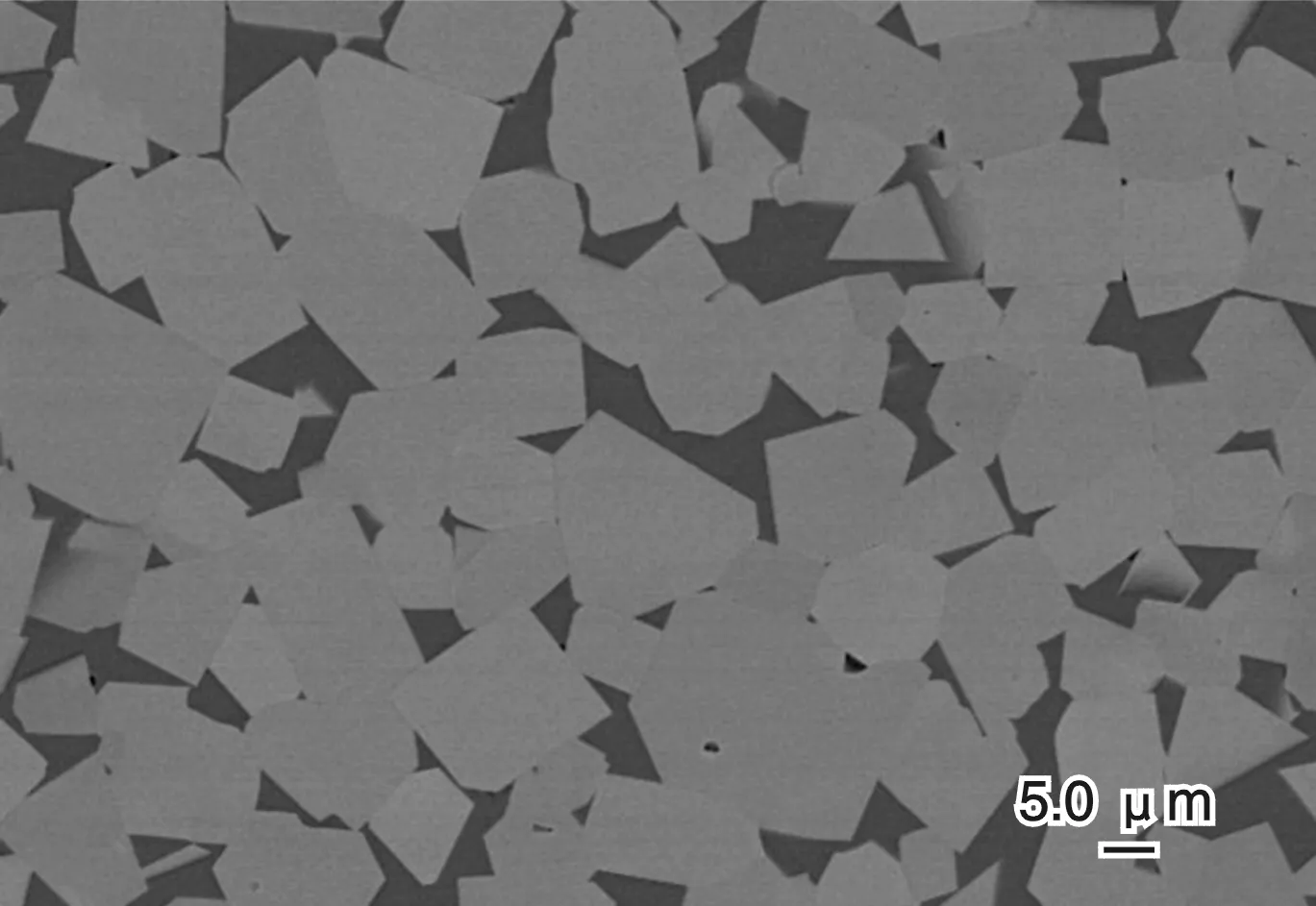

硬质合金中WC晶粒的整体超粗化是通过液相烧结过程中的溶解-析出过程完成的。根据Thomson-Freundlich公式[27],细碳化钨粉末的溶解度明显高于粗碳化钨粉末的溶解度,粒径差异越大,溶解度差也越大。通过在混合料中添加纳米碳化钨粉末的方法来制备超粗晶硬质合金,可简称为“纳米颗粒溶解法”[28]。在硬质合金液相烧结阶段,纳米碳化钨粉末将首先溶解到Co粘结相中,其添加量越多,液相Co中的W原子和C原子的过饱和程度越高,越能抑制粗碳化钨粉末的溶解,并通过再析出过程使粗WC晶粒长大得越粗。利用类似方法制备的超粗晶硬质合金晶粒可达12 μm,晶粒度分布均匀,图6是国家钨材料工程技术研究中心制备的超粗晶硬质合金的金相照片[29]。12 μmWC-10%Co(质量分数)的超粗晶硬质合金断裂韧性可达27.7 MPa·m1/2,并且在压缩过程中具有明显的塑性变形行为[29-30]。

图6 WC晶粒度为12 μm的硬质合金SEM照片Fig.6 Metallographic images of extra coarse cementedcarbides with Co content of 10%[29]

2005年,德国Konyashin等[31]报道了一种名为“MASTER GRADES”的超粗晶硬质合金,这种合金由圆形WC晶粒和含有纳米θ相(Co2W4C)晶粒的Co粘结相组成。图7是MASTER GRADES®合金fcc-Co相中纳米Co2W4C晶粒的HRTEM照片和电子衍射图像,显示出Co2W4C晶粒直径约为2~3 nm,而且它的晶格与fcc-Co有很好的匹配[31-32]。图8是MASTER GRADES®合金产品使用前后的外观照片[31]。由图8可以看出,在使用条件和时间相同的情况下,与普通超粗晶牌号合金产品相比,这种合金产品的磨损量明显较小,使用寿命提高了2~3倍。这种纳米增强合金问世后获得很高赞誉,被认为是一项重大突破[33]。但目前这种矿用和工程用硬质合金并没有在国际市场上大面积推广。

图7 Master Grade®合金粘结相的HRTEM照片:(a)fcc-Co单晶和(b)Co相中纳米晶粒,(c)fcc-Co单晶的原子结构和(d)粘结相的电子衍射图像Fig.7 HRTEM images of (a) the binder of the Master Grade® and (b) nanoparticle embedded in the Co matrix. Interfaces between the nanoparticles and Co matrix are indicated by arrows. (c) atomic structure of the fcc single-crystal Co and (d) electron diffraction pattern of the binder[31-32]

图8 现场试验测试前后MASTER GRADES®合金与普通超粗晶凿路齿对比照片Fig.8 Typical worn road-planing picks with the MASTER GRADES® in comparison with the standard ultra-coarse grade after field testing[31]

5 硬质合金的纳米涂层材料

涂层材料纳米化,是硬质合金工具的一个发展趋势。不同的切削条件,对涂层的性能要求不同,多层的复合涂层就是利用不同的涂层组合,更好发挥各种涂层的优

越性能。目前涂层技术已由单涂层发展到多层复合涂层,甚至多至数千层,单层厚度达纳米级。例如,住友公司开发的AC105G等牌号的刀具,具有层数达2 000层的TiN/AlN纳米复合涂层,每层厚度约为1 nm[34]。

当涂层材料纳米化时,涂层表面粗糙度降低而硬度增加。例如,当TiAlN晶体尺寸小于10 nm时,位错增殖源难于在纳米晶结构中启动,而非晶态相又可阻止晶体位错的迁移,即使在较高的应力下,位错也不能穿越非晶态晶界。这种涂层维氏硬度可达到5 000 kgf·mm-2,抗氧化温度在800 ℃以上,弹性模量可达到500 GPa[35]。而AlTiN晶粒与无定型Si3N4纳米组分构成的纳米混合膜,其硬度亦可达45 GPa,膜的稳定性和抗氧化性可达1000 ℃[36]。

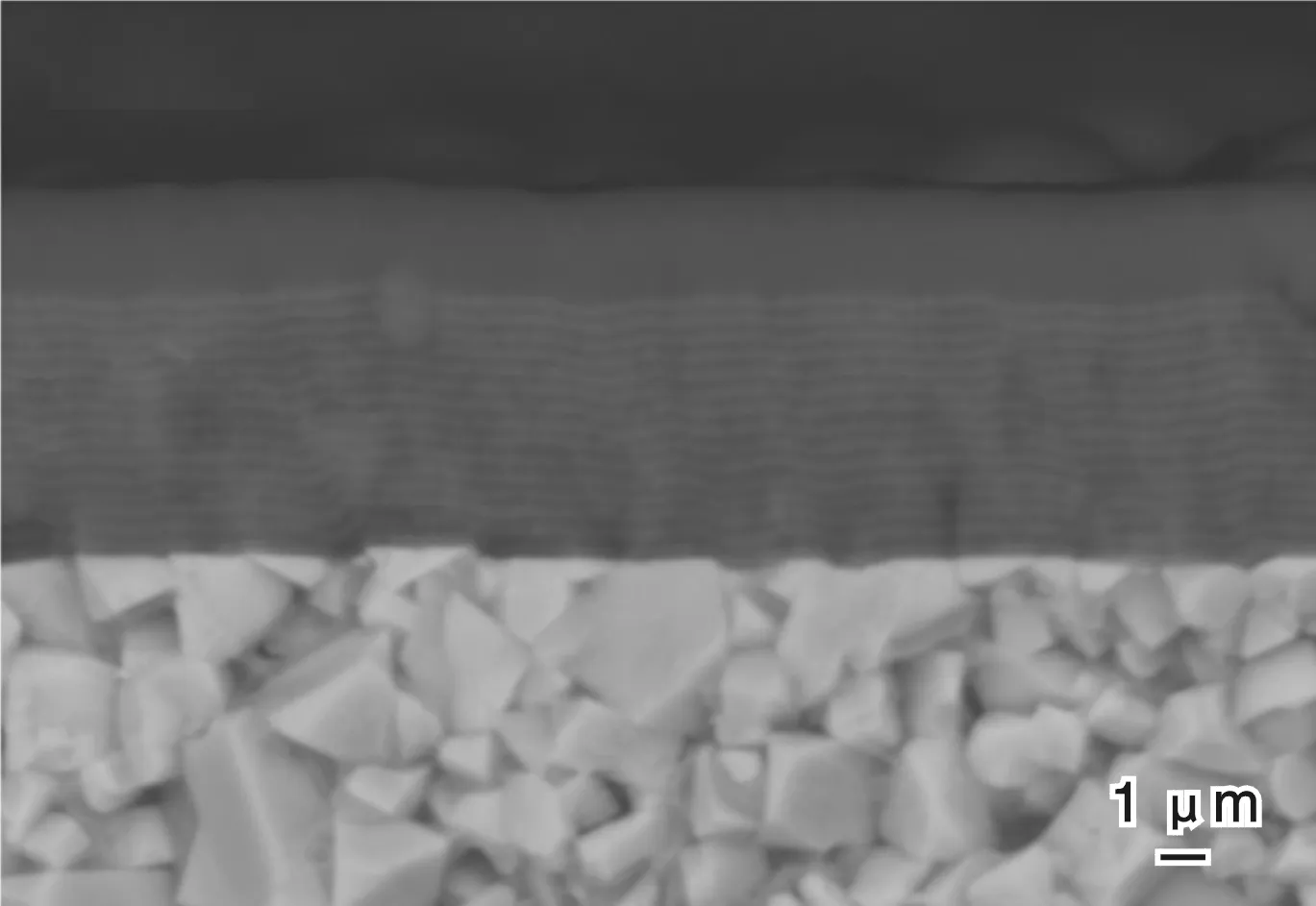

另外,纳米晶涂层和纳米多层涂层不但硬度和耐磨性增加,还具有抗裂纹扩展的特性,这提高了硬质合金刀具的使用寿命。图9是CemeCon公司制作的裂纹在3种金刚石涂层中扩展的示意图。由图9可以看出:与多晶金刚石涂层相比,裂纹在纳米晶金刚石涂层中扩展的路径明显曲折、长度增加;当裂纹穿越多层金刚石涂层的界面时,裂纹会发生偏转甚至停止扩展。图10是厦门金鹭制造的多层AlTiN/TiN纳米涂层,顶层为0.7 μm厚的AlTiN,下面是30层纳米晶AlTiN/TiN与硬质合金基体相连,AlTiN/TiN层循环周期厚度为120 nm。这种涂层具有硬度高、耐高温氧化、耐热冲击和与工件摩擦系数小等优势,加工工件表面质量高并且刀具使用寿命延长。

图9 裂纹在多晶金刚石涂层、纳米晶金刚石涂层和多层金刚石涂层中扩展的示意图Fig.9 Schematic diagrams of the cracks extending into crystalline diamond coating, nanocrystalline diamondcoating and multilayer diamond coating

图10 厦门金鹭生产的纳米AlTiN/TiN多层涂层Fig.10 The FESEM photo of nanocrystalline AlTiN/TiN multilayer coating on the hardmetal tools produced by GESAC

6 结 语

具有纳米尺度的材料已经广泛应用于硬质合金的生产和使用中,中国已立于相关领域的前沿,以“紫钨原位还原技术”为代表性的技术引领了这行业的发展。随着纳米技术的进步,纳米硬质合金、纳米复合涂层和其他纳米材料的不断开发应用,各种纳米工具、刀具纷纷登场,将首先带动精密机械加工业的技术革命,实现新背景下高精度、高速度和高效率加工,继而引发制造业从军工到民用、从设计到生产的一场绿色革命,高调进入节能、低耗、环保的时代。

未来在开发硬质合金相关纳米制备技术的同时,应以绿色、低碳、节约钨资源为原则,努力提高产品的性价比。此外,目前纳米硬质合金主要针对WC-Co体系,开发具有纳米晶粒的其他组分硬质合金、金属陶瓷以及PCD、PCBN将成为今后重点。

参考文献 References

[1] Schubert W D, Lassner E. Cemented Carbides-a Success Story[J].Tungsten. 2010, (6):1-11.

[2] Brookes K. What's in a Name? Nano Experts Seek Definitions[J].MetalPowderReport, 2006, 61(11):24-26.

[3] Upadhyaya G S. A Need for Complete Reporting in Technical Papers[J].InternationJournalofRefractoryMetalsandHardMaterials, 2013, 36(1):76.

[4] Wu Chonghu, NieHongbo, Xiao Mandou,etal. ‘VioletTungstenOxide’sIn-SituReduction’TechnologyforthePreparationofUltrafineGrainedWC-CoHardmetals[C]. Reutte: Proceeding of the18thPlansee Seminar, 2013: 1-9.

[5] Wu Chonghu. Preparation of Ultrafine Tungsten Powders by In-Situ Reduction of Nano-Needle Violet Tungsten Oxide [J].InternationalJournalofRefractoryMetalsandHardMaterials, 2011, 29(6): 686-691.

[6] Wu Chonghu(吴冲浒). 钨粉碳化过程中反应物装舟量对碳化速率和能耗的影响[J].MaterialsScienceandEngineeringofPowderMetallurgy(粉末冶金材料科学与工程), 2010, 15(6): 597-600.

[7] Wu Chonghu(吴冲浒), NieHongbo(聂洪波), Xiao Mandou(肖满斗). 中国超细晶硬质合金及原料生产和研究进展[J].MaterialsChina(中国材料进展), 2012, 31(4):39-46.

[8] Bock A, Zeiler B. Production and Characterization of Ultrafine WC Powders [J].InternationalJournalofRefractoryMetalsandHardMaterials, 2002, 20(1): 23-30.

[9] Bicherl A, Bock A, Zeiler B.TungstenCarbidePowdersforAdvancedUltrafineHardmetalTools[C]. Reutte: Proceeding of the17thPlansee Seminar, 2009, 4: GT05/1-12.

[10] Miyake M, Hara A, Sho T. Direct Production of WC from WO3by Using Two Rotary Carburization Furnaces[J].JournaloftheJapanSocietyofPowderandPowderMetallurgy, 1979, 26(3): 90-95.

[11] Asada N, Yamamoto Y, Shimatani K,etal. Particle Size of Fine Grain WC by the Continuous Direct Carburizing Process [J].MetalPowderReport, 1990, 45(1): 60-64.

[12] Yamamoto Y, Matsumoto A, Doi Y.PropertiesofUltrafineTungstenCarbideandCementedCarbidebyDirectCarburization[C]. Reutte: Proceeding of the14thPlansee Seminar, 1997, 2:596-608.

[13] Yamamoto Y,Mizukami M,Matsumoto A.CreationofNano-SizedTungstenCarbidebytheDirectCarburization[C]. Reutte: Proceeding of the16th Plansee Seminar,2005:492-505.

[14] Richter V. Poetschke J. Holke R,etal.NanoscaledHardmetals-FictionorReality? [C]. Reutte: Proceeding of the18thPlansee Seminar, 2013, HM29:1-17.

[15] McCandlish L E, Kear B H, Kim B K. Processing and Properties of Nanostructured WC-Co[J].NanostructuredMaterials, 1992, 1(2): 119-124.

[16] Yi Z, Shao G, Duan X,etal. Preparation of WC-Co Powder by Direct Reduction and Carbonization[J].ChinaParticuology, 2005, 3(5): 286-288.

[17] OuyangYafei(欧阳亚非), Wu Yinfang(邬荫芳), Peng Zehui(彭泽辉). WC-Co复合粉末的流态化合成及其应用[J].ChinaTungstenIndustry(中国钨业), 1999, 14(5-6): 210-215.

[18] Gong Nanyan(龚南雁), OuyangYafei(欧阳亚非).钨钴复合粉在流态化床中的碳化反应过程研究[J].CementedCarbides(硬质合金), 2012, 29(1): 6-10.

[19] Liu W, Song X, Zhang J,etal. Preparation of Ultrafine WC-Co Composite Powder by in Situ Reduction [J].InternationalJournalofRefractoryMetalsandHardMaterials, 2009, 27(1): 115-120.

[20] Wei C, Song X, Fu J,etal. Microstructure and Properties of Ultrafine Cemented Carbides-Differences in Spark Plasma Sintering and Sinter-HIP [J].MaterialsScienceandEngineeringA, 2012, 552:427-433.

[21] Wang X, Fang Z Z, Sohn H Y. Grain Growth during the Early Stage of Sintering of Nanosized WC-Co Powder [J].InternationalJournalofRefractoryMetalsandHardMaterials, 2008, 26(3):232-241.

[22] Fang Z Z, Wang X, Ryu T. Synthesis, Sintering, and Mechanical Properties of Nanocrystalline Cemented Tungsten Carbide-A Review[J].InternationalJournalofRefractoryMetalsandHardMaterials, 2009, 27(2): 288-299.

[23] Li T, Li Q, Lu L,etal. Abnormal Grain Growth of WC with Small Amount of Cobalt[J].PhilosophicalMagazine, 2007, 87(36): 5 657-5 671.

[24] Wu Chonghu(吴冲浒), XieHaiwei(谢海唯), Zheng Aiqin(郑爱钦),etal. Co含量及烧结温度对纳米晶WC-Co硬质合金制备的影响[J].MaterialScienceandEngineeringofPowderMetallurgy(粉末冶金材料科学与工程), 2013, 18(2):309-314.

[25] Xu Tao(徐 涛). WC/Co纳米复合粉质量特性的研究[J].CementedCarbides(硬质合金), 2011, 28(4): 219-227.

[26] Song X, Liu X, Wei C,etal.RapidSynthesisofUltrafineWC-CoCementedCarbides[C]. Reutte: Proceeding of the 18th Plansee Seminar, 2013, HM32.

[27] Kaptay G. On the Size and Shape Dependence of the Solubility of Nano-Particles in Solutions[J].InternationalJournalofPharmaceutics, 2012, 430(1-2): 253-257.

[28] BaiYinglong(白英龙), Wu Chonghu(吴冲浒), Yang Xia(杨 霞),etal. 纳米粉末溶解法制备粗晶WC-Co硬质合金[J].MaterialScienceandEngineeringofPowderMetallurgy(粉末冶金材料科学与工程), 2012, 17(4):501-507.

[29] Wu Chonghu(吴冲浒), NieHongbo(聂洪波), ZengQisen(曾祺森),etal.超粗晶硬质合金的显微结构和力学性能[J].MaterialScienceandEngineeringofPowderMetallurgy(粉末冶金材料科学与工程),2013, 18(2): 198-204.

[30] Wu Chonghu, Nie Hongbo, Zeng Qisen,etal.PlasticYieldBehaviorsofExtraCoarse-GrainedWC-CoHardmetals[C]. Reutte: Proceeding of the18thPlansee Seminar, 2013, HM83:1-10.

[31] Konyashin I, Schäfer F, Cooper R,etal. Novel Ultra-Coarse Hardmetal Grades with Reinforced Binder for Mining and Construction[J].InternationalJournalofRefractoryMetals&HardMaterials, 2005, 23(4-6): 225-232.

[32] Brookes K. Boosting Hardmetals by Using Double Carbides in the Mix[J].MetalPowderReport, 2008, 63(5): 10-12, 14, 16-18.

[33] Vieira Muterlle P, Perina M, Mantovani M,etal. Nano-Reinforced Binder Breathes Life into Carbides[J].MetalPowderReport, 2008, 63(9): 16-20.

[34] Zhao Shilu(赵时璐), Zhang Jun(张 钧), Liu Changsheng(刘常升).涂层刀具的切削性能及其应用动态[J].MaterialsReview(材料导报), 2008, 12(11): 62-65.

[35] Veprek S, Reiprich S, Shizhi L. Superhard Nanocrystalline Composite Materials: the TiN/Si3N4System[J].AppliedPhysicsLetters, 1995, 66(20): 2 640-2 642.

[36] Veprek S.New Development in Superhard Coatings: the Superhard Nanocrystalline-Amorphous Composites[J].ThinSolidFilms,1998,317(1-2):449-454.