中国科学院金属研究所国家金属腐蚀控制工程技术研究中心

我国每年因腐蚀损失约为GDP的5%,大于所有自然灾害损失之和。但通过防腐蚀材料和腐蚀控制技术的研发和应用,至少可降低30%。我国首个大型油轮的防腐工程;秦山核电站循环水设备防腐工程;地下成品油管线阴极保护工程;宁波萧山输油管线防腐工程;杭州、大连、长春供热管道防腐工程;大庆石化总厂50万吨水处理改造工程;西气东输管道工程弯头防腐加工工程;杭州湾跨海大桥钢桩防腐阴极保护工程;大庆油田、胜利油田、渤海油田、华北油田、中原油田、吉林油田、辽河油田、新疆油田等防腐技术;大庆石化、齐鲁石化、茂名石化、抚顺石化、上海高桥石化、锦州石化、大连石化、金陵石化的腐蚀监测与腐蚀控制;浙江电力、山东电力、安徽电力、湖南电力、海南电力、东北电力等防腐技术,都是由国家金属腐蚀控制技术研究中心实施完成,其防腐蚀工程、技术、产品辐射到全国20多个省市和地区各类工业领域。

国家金属腐蚀控制工程技术研究中心(以下简称“中心”)1996年经国家科技部组织评审后批准组建,2000年通过国家科技部验收并正式命名。中心成立之初,依托于原中国科学院金属腐蚀与防护研究所,现依托于1999年两所合并后的中国科学院金属研究所。

中心实行管委会领导下的主任负责制,管委会主任为柯伟院士,中心主任及法人代表为韩恩厚研究员(现任世界腐蚀组织(WCO)副主席,腐蚀领域最有影响学术刊物《Corrosion Science》编委)。中心是辽宁省腐蚀与防护学会、辽宁省金属腐蚀控制技术服务中心挂靠单位。

中心具有ISO9001,ISO14000,ISO18000管理体系证书、国家化工防腐一级施工资格证书、高新技术产业证书、重合同守信用单位、AAA级信用单位等资质证书,在同行业中具有较高的声誉,在历次评估中均为优秀。

1 核心业务

美国国家科学院研究委员会2011年出版的《腐蚀科学与工程领域的研究机遇》报告指出,腐蚀领域有4项挑战:(1)低成本与环境友好的耐腐蚀材料与涂层;(2)预测实际服役环境中腐蚀退化的高保真模型;(3)与真实服役环境中长期腐蚀行为实现定量关联的可控的实验室加速腐蚀试验方法;(4)精确地预测装备大修、更换、停用等剩余寿命。中心正是围绕以上课题开展研究与开发工作,并确立了多项核心业务:

工业环境和自然环境中材料的腐蚀防护机理;腐蚀控制工程;防腐蚀新材料与新技术、防腐蚀产品的开发;防腐蚀技术工程示范;防腐监测与检测仪器仪表的开发;防腐蚀设计;防腐蚀技术转让、咨询与服务;防腐蚀管理人员和技术人员培训。

具体技术研究包括耐腐蚀材料、涂料、阴极保护、缓蚀剂、表面处理、监测/检测仪器与技术、工程结构与装备的腐蚀安全与寿命评价技术等等。

2 研究成果

纳米氧化物浓缩浆与纳米复合涂料涂料是腐蚀控制的最主要手段,依靠涂料控制腐蚀可达75%。然而我国高性能涂料长期依赖进口。1999年中心提出了采用纳米粒子提高涂料性能的方法。采用两步法把纳米浆体添加到涂料中,制备了具有不同功能的多种纳米复合涂料。大量的实验室和现场试验数据证明,该纳米浓缩浆显著提高了涂料的抗紫外老化性、耐候性、耐蚀性、耐磨性、光催化活性等,大幅度提高了传统涂料的性能。纳米氧化物浓缩浆的设计考虑了溶剂和纳米粒子、分散助剂的相互作用、相互匹配,使浆体和各组分之间协同作用,达到稳定分散的目的。解决了纳米氧化物粉体材料的团聚性、分散稳定性两大国际难题。分散助剂在粒子表面产生吸附和锚固作用后形成包覆层,依靠空间位阻作用等来达到稳定分散体系的作用。中心研制成功的纳米氧化物浓缩浆具有高浓度、低粘度的特点,固含量约是国外同类产品的2倍、粘度低于其50%以上、贮存稳定性提高100%。产品性能(固体含量、初始粘度、贮存期等)达国际领先水平,引领了该研究方向。“纳米氧化物浓缩浆和纳米复合涂料”2006年获国家技术发明二等奖,已获授权发明专利40余项,并实现了规模产业化。纳米复合涂料已经在飞机、电网、建筑等各种装备的涂料防护领域批量应用,在船舶和海洋工程结构方面已经完成了示范工程,国外海洋涂料公司开始了批量采购,已经成为涂料发展的国际化趋势。纳米氧化物浓缩浆不仅可用于各种涂料的改性中,而且在塑料、胶粘剂、橡胶、油墨、化妆品等诸多领域有广泛用途。

纳米复合涂料在电力杆塔、变电站等5大电网的电力设施中广泛应用

重腐蚀防护涂层与阴极保护联合防护技术在杭州湾跨海大桥钢管桩百年防腐工程中的应用

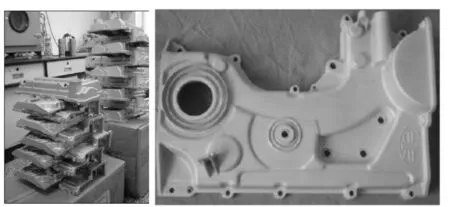

SEBF/SLF重腐蚀防护技术该技术是一种无溶剂环氧粉末及无溶剂液体环氧重防腐涂装技术,中心经过10多年从涂料、涂装工艺和涂装设备全方位展开工作,在SEBF系列熔融结合环氧粉末涂料和SLF高分子复合涂料;SEBF管道涂装生产线、SEBF异型件涂装生产线和SLF管道模压涂装生产线涂装设备;快速固化、慢速固化和常温固化工艺等方面取得了系列成果。制定了GB/T 18593-2001《熔融结合环氧粉末涂料的防腐蚀涂装》国家标准。该技术具有涂层与基体结合力强;涂层自身机械强高;抗冲击性能突出;涂层的抗渗透能力强;涂层的化学稳定性好(耐酸、碱、盐侵蚀);涂层表面的粗糙度低,与流体摩阻小可用于内涂层减阻;涂层无毒,满足食品卫生标准(可用于食品行业)等性能特点。还可根据需要进行机械加工,用在动态部件上可增强部件的耐磨、耐气蚀、耐冲刷性能,提高部件在苛刻环境下的使用寿命。已广泛应用在石油、化工、化纤、核电、给排水、供热、海洋开发等各行业国家建设工程项目中,如:“西气东输”管道弯管防腐、杭州湾跨海大桥钢管桩防腐、舟山联岛工程大桥钢管桩防腐等等。

金属表面处理技术表面处理是仅次于涂料的最常用腐蚀防护技术之一。化学镀是工业界常用的腐蚀控制技术之一,其难度在于镀层的结合力和稳定性。从1991年的机器人应用,到1995年解决了石油化工领域大型换热器化学镀技术(30 m3镀液)——大装载比镀液稳定性难题,使之在石油炼厂(如茂名石化、广州石化、盘锦油田等)得到推广。中心长期致力于该领域研究,在国内产业界获得较高声誉。

镁合金的表面处理技术在镁合金汽车部件中批量应用,已装车100多万辆

由于镁的自腐蚀电位低,腐蚀是制约镁合金工程化应用的关键瓶颈,其防护技术是国际难点。中心研发出的多种镁合金防腐蚀技术,解决了防护膜层不致密和结合力低等问题。其中环保型无铬转化膜技术经美国权威单位对多国技术盲评后认定处于国际领先地位,并在一汽汽车核心部件中装车100余万件。研发的镁合金化学镀技术,满足了航天装备对耐腐蚀性能、电磁屏蔽性能、冷热循环疲劳性能等的综合要求,成功用于重要航天型号中。研发的自封孔微弧氧化技术,成功用于关键技术装备中。

飞机日历寿命定量评价方法及其延寿飞机停放时服役在腐蚀性环境中,并在不同自然环境条件中飞行和停放;飞行时不仅有腐蚀,还承受着疲劳载荷,确定和延长飞机的日历寿命已经成为制约我国飞机安全性和可靠性的关键技术瓶颈。以国家重点基础研究发展计划(973)“材料的环境行为与失效机理”等项目为支撑,中心系统研究了材料与结构环境损伤演化规律,获得了在腐蚀环境或/和载荷作用下材料与结构腐蚀形态转化、腐蚀与疲劳载荷的交互/交替作用的损伤演化规律,对飞机的服役环境参数进行了大量的统计分析,并对飞机的局部环境进行了测试,在此基础上,以损伤等效为原则,创建了环境谱损伤当量法;将飞机外场复杂服役条件经统计和科学剪裁,对多种飞机停放和飞行环境、交互/交替作用进行了当量化处理,使试验产生的损伤与服役损伤具有当量关系,编制成供加速试验的腐蚀环境谱,建立了加速实验环境谱编制方法。发现了材料与结构的损伤特征等效关系、室内加速实验结果与实际服役行为的等效关系。在获得的材料与结构损伤演化规律和创建的环境谱损伤当量法的基础上,建立了飞机日历寿命评价方法,并根据安全性与经济性相统一的原则,实现了对飞机结构日历寿命的预测与评估。据此,结合延寿处理的腐蚀控制技术,制订了飞机结构维修腐蚀控制大纲,创建了飞机日历寿命定量评价技术体系,形成了具有自主知识产权的核心技术,使其具有对飞机进行延寿决策、涂装延寿处理并为新飞机日历寿命确定和防腐设计提供理论依据的能力。

提出了环境谱损伤当量法,形成飞机 日历寿命定量评价方法,通过延寿决策和延寿技术,显著延长了飞机的日历寿命

该成果已经成功用于飞机日历寿命预测、安全评定、腐蚀修理与防护、寿命延长和寿命管理、设计制造等方面。“飞机日历寿命定量评价方法及其延寿应用”2009年获国家科技进步二等奖。使我国从过去依靠经验确定飞机日历寿命上升到应用具有理论基础的普适性定量评价方法。该方法与思路也可推广应用于暴露在实际环境中长期服役的其它装备和大型工程结构中。

创建了腐蚀裂纹当量法,形成了管道腐蚀损伤评价的我国行业标准,优于美国ASME B31G规范,已经在数万公里长输油气管道中广泛应用

油气管道的腐蚀损伤评价及维修技术长输管道是油气输运的大动脉,管线钢的开裂机制是国际难点,是评价管道能否长期安全运行的关键。中心提出环境断裂具有局部化特征,将裂纹局部电化学、局部形变和局部材料等因素耦合,建立了裂纹尖端局部电化学随裂纹长度变化的二维数学模型;并通过原位测量证明了其正确性。同时开展了系列管线钢的微观结构、土壤腐蚀电化学、应力腐蚀的机理研究,将环境断裂的局部化原理用于管线钢环境开裂研究中,首次发现恒载荷下高强管线钢在近中性环境中会产生应力腐蚀开裂,提出管线钢应力腐蚀是局部材料的力学-化学的交互作用的自催化过程,随后国外开展跟踪研究。首次将复合微电极技术与模拟管线涂层缝隙结合,发现剥离涂层下国产X70管线钢在我国土壤溶液中能够发生穿晶应力腐蚀破裂,并在开路电位、欠保护和阴极保护断电情况,发生近中性应力腐蚀开裂的敏感性最强。提出了腐蚀裂纹当量法,考虑腐蚀与变形交互作用的局部化特征,将管道表面复杂形状的腐蚀坑等效为具有相同局部化特征的当量裂纹,建立了腐蚀管道剩余强度计算方法,克服了国外标准过于保守的弱点,获得了更准确的剩余强度,率先建立了中国石油天然气总公司行业标准SY/T6151-1995,2009年国家能源局颁布修订版,首次把断裂力学方法应用到管道安全评价标准之中。这些技术和标准已经在我国数万公里长输管道的安全评价与腐蚀控制中得到实际应用,避免了使用国外标准造成的浪费,带来了巨大的经济效益和社会效益。“油气管道的腐蚀损伤评价及维修技术”2012年获辽宁省科技进步一等奖。

自主研发的模拟350 ℃、20 MPa以下核电高温高压循环水环境中原位电化学测量、原位光学观测、原位光谱分析和原位恒载拉伸等的国际上首套原位测试装置,由此发现了一些新的现象与规律

核电材料与装备安全评价高温高压水中材料的腐蚀失效是影响核电设备长期服役安全性的关键问题,研究发现核电高温高压水中材料的腐蚀电化学动力学由界面电荷迁移控制,与常温不同,加Zn后可以显著抑制核电一回路中的腐蚀,提出了加Zn水化学建议导则,制备加工工艺、溶解氢和溶解氧影响材料应力腐蚀的机制,装备制造控制规范建议,植入环境参数的核电装备材料的疲劳评价与设计曲线,计算了我国核电关键装备的寿命,研发了核电站原位监测与检测技术等,在实验室长期考核后,通过了大台架考核。中心开展了我国核电国产蒸汽发生器传热管、主管道、压力容器等材料的性能评价,并提出改进建议。中心自主研制了6套高温高压水回路腐蚀测试系统,其中模拟360 ℃/20 MPa核电环境中进行原位光学、电化学、光谱、声发射、力学的综合测试装置、原位划伤电化学装置均属国际首套。

油气开发与炼制苛刻环境中的腐蚀控制技术随着油气的不断开展,我国的油气田中杂质含量不断升高,特别是在一些油气田中H2S、CO2、单质硫、氯离子等浓度较高,对材料防腐蚀提出了很高的要求。中心研究了H2S、CO2浓度、单质硫、氯离子以及它们之间的相互作用对腐蚀的影响机理,掌握了影响规律。在此基础上,进一步研究了低成本耐腐蚀材料。研发了系列缓蚀剂,在多个油气田中广泛使用。研发的炼油装置腐蚀监测/检测技术,在相关炼化装备中实际应用;研发的高性能耐温耐蚀涂料技术,通过在大于200 ℃的高H2S、CO2浓度的油井和炼油装置中实际应用,证明了其实用性。

中心愿与国内外同行、工业界同仁联手,共同为降低腐蚀损失、减少腐蚀导致的事故做贡献。

链接:

中国科学院金属研究所成立于1953年。1999年5月,根据中科院实施“知识创新工程”的战略部署,在“东北高性能材料研究发展基地”建设中,中国科学院金属研究所与中国科学院金属腐蚀与防护研究所整合建立新的中国科学院金属研究所(以下简称金属所),是涵盖材料基础研究、应用研究和工程化研究的综合型研究所。主要学科方向和研究领域包括:纳米尺度下超高性能材料的设计与制备、耐苛刻环境超级结构材料、金属材料失效机理与防护技术、材料制备加工技术、基于计算的材料与工艺设计、新型能源材料与生物材料等。

金属所以“创新材料技术,攀登科技高峰,培育杰出人才,服务经济国防”为使命,坚持实施“人才兴所”战略,培养和凝聚了大批优秀的材料科学家和工程技术专家。截至2013年底,金属所拥有研究人员1 400余人,其中两院院士8人,研究员及正高级专业技术人员139人,副研究员及副高级专业技术人员296人,国家杰出青年基金获得者15人,“万人计划”杰出人才1人、“千人计划”学者3人、“百人计划”学者37人,是国内在材料科学领域获得国家杰出青年科学基金人数最多的单位。金属所现有15名科学家在23个国际学术组织任职,25名科学家在29种国际学术期刊担任主编、副主编、编委。一批科学家荣获多项国际荣誉,并活跃在国际舞台上,体现了金属所的国际影响力。

金属所是国内材料科学领域重要的研究生培养基地,截至2013年9月,金属所共有在读研究生684人(其中硕士生294人、博士生389人)。金属所坚持“质量第一”的研究生培养理念,致力于培养造就材料科学与工程领域领军人才,有26人荣获中科院院长奖学金特别奖,在中国科学院研究所中位居前列。

金属所面向国家战略需求和国家经济建设、面向世界科学发展前沿需要,有针对性地开展基础研究和应用研究,并注重科技成果的转化和产业化。基础研究方面拥有沈阳材料科学国家(联合)实验室,是我国第一个研究类国家实验室,2008年入选中组部首批“海外高层次人才创新创业基地”。应用研究方面拥有沈阳先进材料研究发展中心、材料环境腐蚀研究中心。工程化研究方面拥有高性能均质合金国家工程研究中心、国家金属腐蚀控制工程技术研究中心。

金属所累计取得科技成果奖400余项,其中获得国家级奖项90余项,包括国家科技进步特等奖、国家自然科学一等奖、国家技术发明一等奖和国家科技进步一等奖等奖项,特别是2010年金属所名誉所长师昌绪院士获得了国家最高科学技术奖,这不仅是中国材料界的光荣,更是中科院金属所的光荣。2011年金属所荣获国际腐蚀工程师协会颁发的杰出机构奖(Distinguished Organization Award),是该奖项设立几十年来亚洲地区唯一获奖单位,显示出在腐蚀防护领域的国际影响与地位。

受中国金属学会、中国材料研究学会、国家自然科学基金委员会、中国腐蚀与防护学会等委托,金属所编辑出版《金属学报》(中、英文版)、《材料科学与技术》(英文版)、《材料研究学报》(中文版)、《中国腐蚀与防护学报》、《腐蚀科学与防护技术》等6种学术刊物。